1.本实用新型涉及自动加工设备技术领域,尤其涉及用于将物料折弯并切分零散的自动冲切成型模具。

背景技术:

2.随着科技水平的不断提高,为提高生产效率,现有技术中已出现大量能够实现自动折弯成型的加工模具,这种加工模具在半导体封装生产中最为常见。

3.例如,申请号为201720242375.8的实用新型专利,其公开了一种半导体贴片封装的引脚自动冲切成型模具,包括上模具、下模具、浮料板和推杆,下模具上设置有切粒分散工位和成型工位,成型工位靠近切粒分散工位设置,切料分散工位上设置有压块,成型工位上设置有压料块,框架设置于浮料板上,浮料板位于切粒分散工位上,上模具对应切粒分散工位的位置设置有切刀,推杆用于将被切刀切成单粒的产品推动至成型工位上,上模具对应成型工位的位置设置有折弯刀。

4.该引脚自动冲切成型模具通过浮料板将框架送到切粒分散工位中,推杆将被切刀切成单粒的产品推动至成型工位上,由压块把单粒的产品压住,使产品不会窜动移位,但在浮料板送料过程中以及推杆推动过程中,框架或者产品没有限位设计,容易出现晃动偏移,产品的冲切成型位置存在误差,影响加工质量。

5.因此,如何设计提高冲切成型质量及加工效率的自动冲切成型模具是业界亟待解决的技术问题。

技术实现要素:

6.为了解决现有技术存在的上述缺陷,本实用新型提出自动冲切成型模具,在下刀底板和下刀盖板之间设计定位料槽,上刀组件穿过定位料槽的开口伸入定位料槽进行冲切或折弯,物料的待加工部分被有效定位,提高冲切成型质量及加工效率。

7.本实用新型采用的技术方案是,设计自动冲切成型模具,包括:

8.上模板,上模板的底部设有上刀组件;

9.下模板,下模板的顶部设有下刀底座、设于下刀底座上方的下刀底板、覆盖在下刀底板上的下刀盖板、与上刀组件配合的下刀组件,下刀组件安装在下刀底座上,下刀底板和下刀盖板之间设有用于物料水平移动穿过的定位料槽,定位料槽设有朝上敞开的开口;上模板向下模板靠拢时,上刀组件的底端向下穿过开口伸入定位料槽,下刀组件的顶端向上穿过下刀底板。

10.优选的,上模板的底部还设有用于定位物料的定位针组件,下刀盖板设有用于定位针组件向下穿过的定位镂空区;上模板和下模板相互靠拢时,定位针组件的底端向下穿过定位镂空区插入物料的定位孔中。

11.优选的,下刀底板与下刀底座之间设有间距,下刀底板通过浮料组件安装在下模板上,下刀底板沿浮料组件上下直线移动;上模板和下模板相互靠拢时,下刀底板被向下推

动以使下刀组件的顶端凸出于下刀底板。

12.优选的,自动冲切成型模具还包括:卸料板、以及限制卸料板与所述上模板之间最短距离的上限位柱,卸料板通过弹性组件安装在上模板的下方,上限位柱设于上模板或卸料板上,卸料板设有用于上刀组件向下穿过的卸料镂空区;卸料板的底面安装有套在上刀组件外部且允许上刀组件上下活动的卸料件,卸料件跟随上刀组件向下穿过开口。

13.在一些实施例中,物料包括:分布有定位孔和检测孔的支架、至少一排塑封加工件、设于塑封加工件两侧且连接在支架上的引脚、以及设于塑封加工件端部且连接在支架上的连筋,每排塑封加工件均配置有其对应的定位滑槽,定位滑槽位于下刀底板的顶面,塑封加工件沿定位滑槽水平移动滑出定位料槽。

14.优选的,下刀盖板由拼装在下刀底座上的两个板体构成,两个板体间隔设置以形成开口,开口的宽度窄于支架,下刀盖板将支架的边缘限制在定位滑槽中。

15.优选的,上刀组件包含沿物料移动方向依次间隔布置的冲胶上刀组件、切断上刀组件、较平上刀组件以及冲料针组件;下刀组件包含沿物料移动方向依次间隔布置的冲胶下刀组件、切断下刀组件、第一成型下刀组件、第二成型下刀组件以及分离下刀组件,第二成型下刀组件之间设有较平下刀组件,卸料板的底部设有第一成型上刀组件、物料压块组件以及分离上刀组件。

16.冲胶上刀组件和冲胶下刀组件用于清除塑封加工件四周边缘的废料,切断上刀组件和切断下刀组件用于切断引脚,第一成型上刀组件和第一成型下刀组件用于将塑封加工件的引脚折弯呈l型,物料压块组件和第二成型下刀组件用于将已折弯的引脚向上折弯至扣在塑封加工件的顶面,较平上刀组件与较平下刀组件用于在第二成型下刀组件加工时夹持塑封加工件,分离上刀组件和分离下刀组件用于切断连筋,冲料针组件用于将已切断连筋的塑封加工件向下冲出。

17.优选的,下模板设有允许废料落下的废料镂空区和允许所述塑封加工件落下的下料镂空区,废料镂空区与冲胶上刀组件上下对齐,下料镂空区与分离上刀组件上下对齐,塑封加工件被冲料针组件冲击之后脱离支架并从下料镂空区落下。

18.优选的,上模板设有至少一个用于检测物料是否到位的防护模块,防护模块包括:与上模板固定安装的感应器、与感应器连接的报警器、与感应器的检测端接触的压片、顶端连接在压片上的防护针。上模板和下模板相互靠拢时,防护针的底端向下穿过下刀盖板插入物料的检测孔中。

19.优选的,自动冲切成型模具还包括:设于上模板和下模板之间的导向组件、限制下模板向下移动的极限位置的至少一个下限位柱,上模板沿导向组件向下直线移动,下限位柱设于上模板或下模板上。

20.与现有技术相比,本实用新型具有以下有益效果:

21.1、在下模板顶部设计定位料槽,通过定位料槽对物料的待加工部分进行定位,加工时上刀组件和下刀组件靠近合拢,不同工位分别执行冲切、折弯、成型、分离的加工动作,定位料槽中已加工的支架被下一个进入定位料槽的物料推出,提高冲切成型质量及加工效率;

22.2、在上模板的底部设计定位针组件,定位针组件随上刀组件同步向下移动插入物料的定位孔中,通过定位针组件对物料的待加工部分进行精准定位,进一步提高冲切成型

质量;

23.3、在上模板设置防护模块,防护模块的防护针随上刀组件同步向下移动插入物料的检测孔中,当防护针不能成功插入到检测孔时,感应器检测到向上顶起的压力,进而开启报警器向外发出报警信号,以及时提醒工作人员物料没有运行到位。

附图说明

24.下面结合实施例和附图对本实用新型进行详细说明,其中:

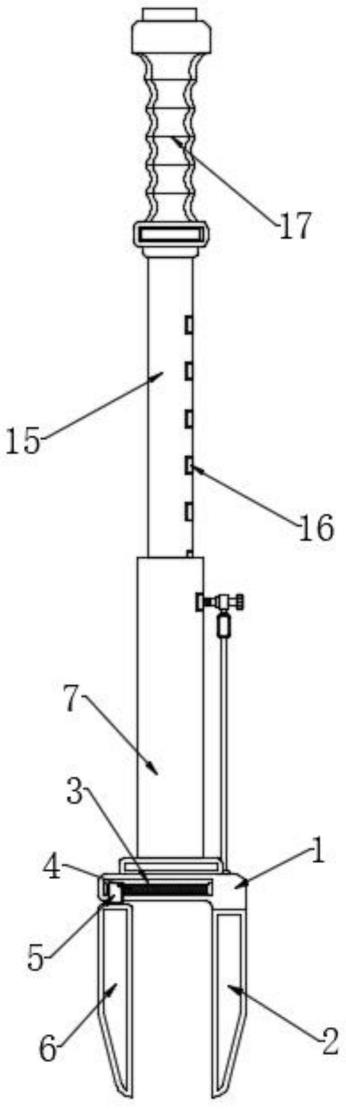

25.图1为本实用新型中自动冲切成型模具从顶部方向看的立体示意图;

26.图2为本实用新型中自动冲切成型模具从底部方向看的立体示意图;

27.图3为本实用新型中自动冲切成型模具的侧面示意图;

28.图4为本实用新型一实施例中的物料示意图;

29.图5为本实用新型中的下模板结构示意图;

30.图6为本实用新型中拆除下刀盖板的下模板结构示意图;

31.图7为本实用新型中的上模板结构示意图;

32.图8为本实用新型中第一次成型加工后的引脚折弯示意图;

33.图9为本实用新型中第二次成型加工后的引脚折弯示意图。

具体实施方式

34.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

35.下面结合实施例对本实用新型的原理进行详细说明。

36.如图1至3所示,本实用新型提出自动冲切成型模具包含上模板1和下模板2,能够用于不同物料3的冲切成型。上模板1的底部设有多个上刀组件,下模板2的顶部由上至下依次设有下刀盖板4、下刀底板5以及下刀底座6,下刀底板5和下刀盖板4之间设有定位料槽7,定位料槽7的形状与物料3的外形匹配,物料3能够沿水平方向直线移动穿过定位料槽7,下刀底座5用于安装下刀组件,上刀组件和下刀组件上下对应,定位料槽7设有朝上敞开的开口。下刀底板5与下刀底座6之间设有间距,下刀底板5通过浮料组件8安装在下模板2上,浮料组件8包含浮料导柱、浮料座轴承、浮料弹簧以及弹簧堵头,下模板2设有容纳浮料弹簧的安装孔,安装孔的底端被弹簧堵头封堵,浮料导柱的顶端与下刀底板5抵接、底端与浮料弹簧的顶端抵接,浮料座轴承的上部位于下刀底座5中、下部位于下模板2中,浮料导柱穿过浮料座轴承伸入到安装孔中,下刀底板5沿浮料组件8上下直线移动,下刀底板5下移时浮料弹簧产生压缩变形。加工时上模板1向下模板2靠拢,下刀底板5被推动向下移动,下刀组件的顶端向上穿过下刀底板5,使下刀组件的顶端凸出于下刀底板5的顶面,上刀组件的底端同步向下穿过开口伸入定位料槽7,上刀组件的底端与其下方对应的下刀组件顶端合拢,以加工塑封加工件。

37.如图4至6所示,在一些实施例中,物料3包括:分布有定位孔31和检测孔的支架32、至少一排塑封加工件33、设于塑封加工件33两侧且连接在支架32上的引脚34、以及设于塑封加工件33端部且连接在支架32上的连筋35,每排塑封加工件33均配置有其对应的定位滑

槽51,支架32的边缘分布有检测孔和定位孔31,定位滑槽51位于下刀底板5的顶面,下刀盖板4由拼装在下刀底座5上的两个板体构成,两个板体间隔设置以形成开口,开口的宽度窄于支架32,下刀盖板4将支架32的边缘限制在定位滑槽51中,塑封加工件33沿定位滑槽51水平移动滑出定位料槽7。

38.如图1、2及7所示,为实现物料3的精准定位,上模板1的底部还设有用于定位物料3的定位针组件8,下刀盖板4设有用于定位针组件8向下穿过的定位镂空区,上模板1和下模板2相互靠拢时,定位针组件8随上刀组件同步向下移动,定位针组件8的底端向下穿过定位镂空区插入物料3的定位孔中。上模板1还设有至少一个用于检测物料3是否到位的防护模块,防护模块包括:感应器9、报警器、压片10和防护针11,感应器9固定安装在上模板1的顶部,报警器与感应器9连接并根据感应器9的信号开启或关闭,压片10与感应器9的检测端接触,防护针11的顶端连接在压片10上、底端竖直向下,下刀盖板4设有用于防护针11向下穿过的防护镂空区,上模板1向下模板2靠拢时,定位针组件8、上刀组件以及防护针11同步向下移动,防护针11的底端向下穿过下刀盖板4插入物料3的检测孔中。若防护针11的底端未能成功插入检测孔,则感应器9检测到向上顶起的压力,开启报警器向外发出报警信号,以及时提醒工作人员物料位置错误。应到理解的是,根据实际加工需要以及定位孔和检测孔的位置设计,开口、定位镂空区和防护镂空区可连通为一体。上刀组件的上刀数量、下刀组件的下刀数量、以及定位针组件8的定位针数量等均可以根据实际加工需要设计。

39.如图1至3所示,自动冲切成型模具还包括:卸料板12,卸料板12通过弹性组件13安装在上模板1的下方,弹性组件13包含多个间隔分布的弹簧拉杆,弹簧拉杆的一端连接在上模板1的底部、另一端连接在卸料板12的顶部,卸料板12设有用于上刀组件向下穿过的卸料镂空区,卸料板12的底面安装有套在上刀组件外部且允许上刀组件上下活动的卸料件14,上模板1或卸料板12上设有上限位柱15,通过上限位柱15限制上模板1与卸料板12之间的最短距离。上模板1和下模板2相互靠近时,卸料件14跟随上刀组件向下穿过开口,上刀组件与物料3接触后,卸料件14的底端抵在物料3上,上模板1继续向下运动以使上限位柱15抵在卸料板12上,加工完成之后,上模板1和下模板2相互远离时,上刀组件迅速向上移动,弹性组件13克服卸料板12的重力将卸料件14向上拉动,即卸料板12延迟向上移动,以使废料与上刀组件分离。

40.如图6、7所示,在本实用新型提供的可行实施例中,上刀组件包含沿物料3移动方向依次间隔布置的冲胶上刀组件110、切断上刀组件、较平上刀组件以及冲料针组件111,下刀组件包含沿物料3移动方向依次间隔布置的冲胶下刀组件112、切断下刀组件113、第一成型下刀组件114、第二成型下刀组件115以及分离下刀组件116。第二成型下刀组件115之间设有较平下刀组件117,分离下刀组件116之间设有冲料针组件111,卸料板12的底部沿物料3移动方向依次间隔设有第一成型上刀组件118、物料压块组件119以及分离上刀组件120。

41.冲胶上刀组件110和冲胶下刀组件112相互匹配,用于清除塑封加工件33四周边缘的废料。切断上刀组件和切断下刀组件113相互匹配,用于切断塑封加工件33两侧连接在支架32上的引脚34。第一成型上刀组件118和第一成型下刀组件114相互匹配,用于将塑封加工件33的引脚端部向上折弯形成倒置的l型(如图8所示),塑封加工件33两侧的引脚34对称设置。物料压块组件119和第二成型下刀组件115用于将已折弯的引脚34根部向上折弯,使引脚34的端部扣在塑封加工件33的顶面(如图9所示),较平上刀组件与较平下刀组件117用

于在第二成型下刀组件115加工时夹持塑封加工件33。分离上刀组件120和分离下刀组件116相互匹配,用于切断塑封加工件33两端连接在支架32上的连筋35。冲料针组件111用于将已切断连筋的塑封加工件33向下冲出。

42.如图1至3所示,下模板2设有废料镂空区21和下料镂空区22,废料镂空区21与冲胶上刀组件110上下对齐,切分下来的废料从废料镂空区21掉落,下料镂空区22与分离上刀组件120上下对齐,塑封加工件33被冲料针组件111冲击之后脱离支架32并从下料镂空区22落下。单个物料3按照加工顺序依次是冲胶、切断、第一次折弯成型、第二次折弯成型、分离、冲料之后得到单粒产品。

43.上模板1在动力件的驱动下升降移动,下模板2被固定安装,上模板1和下模板2之间设有导向组件16和下限位柱17,导向组件16包含安装在上模板1底部的导柱、套在导柱下部的衬套、设于下模板2顶部的导套,导柱活动穿过卸料板12,衬套插在导套中,导套贯通下模板,导向组件16的作用是约束上模板1以及卸料板12上下直线移动。下限位柱17设于上模板1或下模板2上,其作用是限制下模板2向下移动的极限位置,即上模板1沿导向组件16向下直线移动到极限位置时,下限位柱17抵在上模板1和下模板2之间,此时上刀组件和下刀组件合拢进行加工。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。