一种780mpa级高强度汽车板的酸洗冷轧方法

技术领域

1.本发明属于冶金板材生产技术领域,具体涉及一种780mpa级高强度汽车板的酸洗冷轧方法。

背景技术:

2.众所周知,冷轧汽车板产品的工业化流程为一般为冶炼

→

连铸

→

热轧

→

酸洗冷轧

→

热处理,技术装备条件不同,产品的成分和工艺也有所不同。然而,汽车轻量化在碰撞安全性和节能减排趋势下不断迭代升级,汽车制造商越来越青睐于强度更高的汽车板产品。当前,对于780mpa级的超高强度汽车板,典型牌号就有hc420/780dp、hc500/780dp、hc420/780dh、hc420/780tr、hc570/780cp。为了达到所需的强度等级,钢铁企业现行的措施是添加大量的合金元素,但是随之而来的便是酸轧难度加大问题。

3.同时,为了应对汽车零部件结构日益复杂的挑战,780mpa级高强度汽车板的成形性能也需要持续提升。现有技术中就有热轧工序的低温卷取方案,例如cn 111172466 a提到的480~530℃卷取实现铁素体 珠光体 贝氏体的组织调控。尽管可以促进组织更加均匀细小,但也会提高产品的热卷强度,从而增加后续的酸轧难度。

4.本技术发明人发现,热轧卷的组织状态对后续冷轧的变形抗力影响很大。同时,热轧卷的强度还受到成分控制和工艺水平的影响。实际生产中,成分设计和热轧工艺对酸轧原料(热轧卷)的强度影响很大,即使酸轧机组的设计轧制力达到3200t,也仍然存在轧制力超限的风险,甚至出现轧制事故对设备造成破坏。经检索,针对超高强钢酸轧难度大的问题,鲜有成分

‑

组织-设备

‑

工艺的综合解决方案,现有的酸洗冷轧技术关注更多的是轧制力计算模型和具体的酸轧工艺。

5.经检索,陈军[陈军.冷连轧机高强钢轧制力计算模型的研究和应用[j].宝钢技术,2017,(2):68

‑

72.]阐述了bland

‑

ford

‑

hill轧制力计算模型、变形抗力计算模型、摩擦因数计算模型,并揭示了轧制速度、总压下率、机架压下率、工作辊直径、机架前后张力影响轧制力的基本规律,为解决超高强钢轧制力的超限问题提供了一定的指导。此外,王卫远[王卫远、孟庆军、范启庆.冷轧轧制模型变形抗力优化实践[j].山东冶金,2020,42(5):26

‑

28]同样阐述了轧制力计算模型和变形抗力计算模型,并且结合带钢的实际生产数据,对变形抗力计算模型中的参数l、n进行优化,最终使自学习系数稳定在0.9~1.1的理想状态,提高模型计算精度。然而,具体到特定的抗拉强度780mpa级高强度钢、特定的生产设备,成分

‑

组织-设备

‑

工艺如何匹配,如何解决轧制力的超限风险依旧不清楚。

技术实现要素:

[0006]

1.要解决的问题

[0007]

针对微观组织以铁素体 贝氏体/马氏体为主的高强度钢热轧卷存在的酸轧难度大问题,本发明提供一种780mpa级高强度汽车板的酸洗冷轧方法,通过原料、辊径、轧制规程的合理设计,从而实现780mpa级高强度汽车板的酸轧生产。

[0008]

2.技术方案

[0009]

为了实现上述目的,本发明的具体技术方案如下:

[0010]

一种780mpa级高强度汽车板的酸洗冷轧方法,所述酸洗冷轧方法的生产步骤包括开卷、焊接、拉矫、酸洗、轧制和卷取,酸轧机组采用六辊五机架连轧,所述酸轧组机,设计轧制力和工作辊直径满足以下关系,

[0011][0012]

其中,t为设计轧制力,2700t≤t≤3200t;d为工作辊直径,390mm≤d≤550mm。

[0013]

酸轧原料为热轧卷,化学成分质量分数满足mo≤0.2%,b≤0.002%,0.02≤nb ti v≤0.07%,微观组织主要为铁素体 贝氏体/马氏体,允许含有少量的珠光体。

[0014]

所述780mpa级高强钢的生产步骤包括冶炼、连铸、热轧、酸洗冷轧和热处理,热轧卷的抗拉强度为790~870mpa,屈强比为0.65~0.75,热处理以后,抗拉强度为780~920mpa。

[0015]

其中,值得说明的是,高强度钢的生产步骤包括冶炼、连铸、热轧、酸洗冷轧和热处理,在所述酸洗冷轧步骤中,包括开卷、焊接、拉矫、酸洗、轧制和卷取生产步骤。

[0016]

进一步的,酸轧机组采用了自动化控制系统,生产之前需要完善轧制力模型系统,其中产品静态变形抗力ks采用以下方程进行维护,并且根据f1~f5机架的工作辊直径和压下率要求,对轧制力模型系统的相关底层参数进行适应性的优化设定,以更好地分配f1~f5机架的轧制负荷,

[0017]

ks=l

×

(ε

i

m)

n

[0018]

其中,l、m、n为模型参数,l=130~150,m=0.01~0.03,n=0.05~0.07;ε

i

为平均变形率,h

i

‑1、h

i

分别为每个机架的出入口厚度,h0为热轧卷厚度;i为机架号,i=1,2,3,4,5。

[0019]

所述轧制步骤,总压下量为1.2~2.1mm,总压下率为45~70%,f1~f5机架的压下率依次为16~28%、13~28%、11~28%、10~28%、0.5~3.0%,成品厚度为0.6~2.5mm,成品宽度850~1600mm,最大轧制速度为600m/min。

[0020]

进一步地,所述轧制步骤,乳化液温度45~60℃,f1~f4机架的乳化液浓度2.5~4.5%,f5机架的乳化液浓度≤0.7%,乳化液皂化值≥150mgkoh/g,乳化液ph值4.0~7.0。

[0021]

所述开卷步骤,切除头尾厚度和温度波动的缺陷部位,切除长度2~15m。

[0022]

所述焊接步骤,采用激光焊接工艺,焊前预热处理,预热电流60~90a,接头形式为对接接头,激光功率1~1.5kw,焊接速度3.5~8.0m/min,送丝速度0~8.0m/min,焊后退火处理,退火电流120~180a。

[0023]

所述拉矫步骤,矫直延伸率0.5~2.0%。

[0024]

所述酸洗步骤,酸槽酸液温度75~90℃,酸洗速度30~270m/min,抑制剂添加比为酸液的0.5~2%,漂洗水温度≥45℃。

[0025]

3.有益效果

[0026]

相比于现有技术,本发明的有益效果为:

[0027]

本发明针对微观组织以铁素体 贝氏体/马氏体为主的780mpa级高强度汽车板热轧卷,建立了设计轧制力和工作辊直径的关系模型,通过激光焊接工艺、拉矫工艺、压下率分配、酸洗工艺的合理设计,实现了酸轧的工业化生产,解决了现有技术中冷轧难度大的问题,促进了产品性能的提升。

附图说明

[0028]

以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

[0029]

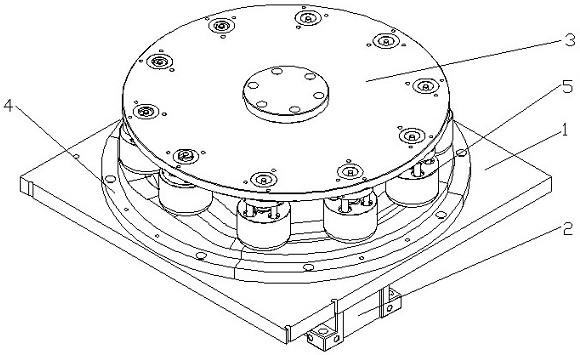

图1为实施例1的热轧卷扫描组织电镜图。

具体实施方式

[0030]

下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

[0031]

下面结合说明书附图1和具体的实施例对本发明作进一步说明。

[0032]

为了应对市场对汽车板产品的高品质化要求,钢铁企业在不断地追求更加优良的组织状态,考虑到组织遗传效应,这不可避免地会涉及到成分以及热轧工艺调整。本技术发明人在生产实践中发现:热轧卷的组织性能对780mpa级高强度汽车板的变形抗力有很大的影响,当组织中贝氏体/马氏体含量增加时,抗拉强度升高,屈强比降低,变形抗力显著提高。

[0033]

产品能否顺利酸轧除了原料热轧卷的组织性能,主要取决于轧机的设备能力。具体至特定的酸轧机组,由于无法绕开模型系统这一黑匣子,如何调节工艺参数,充分发挥设备能力,从而实现高强度汽车板的酸轧生产,一直是钢铁企业的难点问题。

[0034]

工业生产中,酸轧机组设计轧制力通常≤3200t,工作辊直径通常≤550mm。对于组织以铁素体 贝氏体/马氏体为主的780mpa级高强度汽车板热轧卷,酸轧生产时变形抗力很大,轧制力超限的风险很大。本领域的技术人员应当知晓,工作辊直径减小,轧制力降低。但是,工作辊直径也不能过小,否则生产过程中容易产生水平弯曲,板形难以控制,甚至引起轧制事故。因此,本发明将工作辊直径限定为390mm≤d≤550mm。当然,设计轧制力也不能过低,否则很难从其它方面进行弥补,因此,本发明将设计轧制力限定为2700t≤t≤3200t。

[0035]

轧制力的计算精度也十分关键,影响着厚度和板形的控制,甚至影响着轧制顺行。本发明通过合理设置变形抗力模型,有效地提高了轧制力的计算精度。

[0036]

本领域技术人员应该知晓,压下率降低,轧制难度降低。然而,本技术发明人在生产实践中发现,压下率对780mpa级高强度钢组织性能有很大的影响,但并不能一味地降低。为了保证变形储能,又降低轧机负荷,采用了1.2~2.1mm的总压下量和45~70%总压下率。

[0037]

同时,780mpa级高强度钢的合金含量高,容易出现热轧卷焊接不良,引起生产过程中的断带事故。本发明通过焊前预热处理和焊后退火处理,提高了焊接优良率。

[0038]

实施例中,酸轧原料为热轧卷,抗拉强度790~870mpa,屈强比0.65~0.75,微观组织主要为铁素体 贝氏体/马氏体,允许含有少量的珠光体,化学成分质量分数满足mo≤0.2%,b≤0.002%,0.02≤nb ti v≤0.07%。

[0039]

酸洗冷轧一般按照以下步骤进行:

[0040]

1)开卷,切除头尾缺陷部位,切除长度2~15m;

[0041]

2)焊接,采用激光焊接工艺,焊前预热处理,预热电流60~90a,接头形式为对接接头,激光功率1~1.5kw,焊接速度3.5~8.0m/min,送丝速度0~8.0m/min,焊后退火处理,退火电流120~180a;

[0042]

3)拉矫,矫直延伸率0.5~2.0%。

[0043]

4)酸洗,酸槽酸液温度75~90℃,酸洗速度30~270m/min,抑制剂添加比为酸液的0.5~2%,漂洗水温度≥45℃;

[0044]

5)轧制,总压下量为1.2~2.1mm,总压下率为45~70%,f1~f5机架的压下率依次为16~28%、13~28%、11~28%、10~28%、0.5~3.0%,成品厚度为0.6~2.5mm,成品宽度850~1600mm,最大轧制速度为600m/min;乳化液温度45~60℃,f1~f4机架的乳化液浓度2.5~4.5%,f5机架的乳化液浓度≤0.7%,乳化液皂化值≥150mgkoh/g,乳化液ph值4.0~7.0;同时,设计轧制力t和轧机工作辊直径d满足:

[0045][0046]

其中,t为设计轧制力,2700t≤t≤3200t;d为工作辊直径,390mm≤d≤550mm。

[0047]

其中,(3200

‑

t)与(550

‑

d)的比值设为5,若比值大于5,则会容易发生轧制力超限,引起轧制事故。

[0048]

6)卷取,获得780mpa级高强度汽车板的轧硬卷。

[0049]

优选地,轧制力模型系统中产品静态变形抗力ks采用以下方程进行维护,

[0050]

ks=l

×

(ε

i

m)

n

[0051]

其中,l、m、n为模型参数,l=130~150,m=0.01~0.03,n=0.05~0.07;ε

i

为平均变形率,h

i

‑1、h

i

分别为每个机架的出入口厚度,h0为热轧卷厚度;i为机架号,i=1,2,3,4,5。

[0052]

值得说明的是,模型参数l、m、n为经验值,需要根据生产实绩进行优化调整,接受条件为:实际轧制力和计算轧制力的比值处于0.85~1.15区间。

[0053]

实施例1~3的具体的参数如表1所示,实施例1~3中实际测得的轧制力如表2所示。

[0054]

表1实施例1

‑

3的参数

[0055][0056][0057]

表2实施例1

‑

3中实际测得的轧制力

[0058][0059]

对比例1

[0060]

酸洗冷轧过程与实施例2相同,不同之处在于,设计轧制力为3000t,工作辊直径为

520~550mm,计算得到(3200

‑

t)/(550

‑

d)的数值为6.67~ ∞,大于5,酸轧生产时带钢变形抗力能够达到1300mpa以上,f1机架轧制力在3000~3100t,屡次出现故障停机。不仅影响轧制顺行,还会对设备造成损害,并且增加报废损失。

[0061]

通过以上数据,结合图1,结果显示,本发明780mpa级高强度汽车板的酸洗冷轧方法适应性好,酸轧顺利,表面质量以及板形良好,实现了对低屈强比且高强度的780mpa级高强度汽车板热轧卷的酸轧生产。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。