1.本实用新型涉及车辆技术领域,特别是涉及一种全地形车。

背景技术:

2.全地形车是指可以在任何地形上行驶的车辆,在普通车辆难以机动的地形上行走自如,俗称沙滩车。又因其结构与摩托车十分相似,且许多部件与摩托车通用,所以也称其为“四轮摩托车”。

3.现有小排量全地形车包括车架组件及发动机,发动机至少部分连接至车架组件上。但小排量全地形车的车架组件下侧距离地面过近,在其行驶过程中,路面杂物容易从车架组件下侧飞溅至全地形车内部,从而导致杂物对全地形车内部管路、线路等造成损坏,甚至对驾驶人员造成伤害。

技术实现要素:

4.有鉴于此,针对上述技术问题,本技术提供如下技术方案:

5.一种全地形车,包括:车架组件,车架组件包括下侧;发动机,发动机至少部分连接至车架组件;车轮组件,车轮组件至少部分连接至车架组件;全地形车还包括:底板,底板安装于车架组件的下侧;其中,全地形车的高度大于等于740

㎜

且小于等于1110

㎜

,底板至车轮组件远离车架组件的一端的垂直距离大于等于90

㎜

且小于等于140

㎜

。

6.进一步地,所述发动机的排量小于或等于110cc。

7.进一步地,所述底板的材质采用钢材。

8.进一步地,底板包括:底板本体;第一固定件,第一固定件安装于底板本体上。

9.进一步地,全地形车还包括:油冷器,油冷器安装于车架组件上;油管,油管的一端与油冷器连通,油管的另一端通过第一固定件固定。

10.进一步地,底板还包括:第二固定件,第二固定件安装于底板本体上,用于固定管件。

11.进一步地,底板本体、第一固定件及第二固定件为一体式结构。

12.进一步地,底板还包括加强筋。

13.进一步地,底板还包括漏水孔。

14.进一步地,全地形车还包括:消声器,消声器安装于车架组件远离车轮组件的一侧。

15.与现有技术相比,本技术提供的全地形车,通过在车架组件下侧设置底板,能够防止全地形车在行驶的过程中,草木等易燃物品飞溅,与消声器接触发生燃烧现象,也避免石块等杂物从底部飞溅,割破线路管路,甚至对驾驶人员造成伤害的问题出现。

附图说明

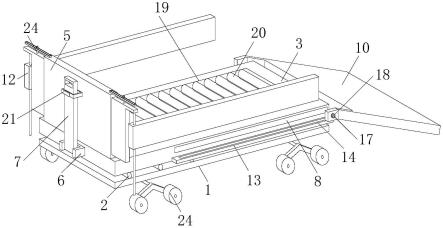

16.图1为本技术提供的全地形车的结构示意图。

17.图2为本技术提供的车架组件及动力系统的结构示意图。

18.图3为本技术提供的车架组件、油冷器、油管及底板的结构示意图。

19.图4为本技术提供的离合器盖的一视角的结构示意图。

20.图5为本技术提供的离合器盖的另一视角的结构示意图。

21.图6为图5中a处的局部放大图。

22.图7为本技术提供的离合器盖的另一视角的结构示意图。

23.图8为图7中b-b处的截面示意图。

24.图9为本技术提供的离合器总成的部分结构的截面示意图。

25.图10为本技术提供的主动盘组件的结构示意图。

26.图11为本技术提供的离合器的结构示意图。

27.图12为本技术提供的离合器的爆炸图。

28.图13为本技术提供的操纵组件及变速组件的一视角的结构示意图。

29.图14为本技术提供的操纵组件及变速组件的另一视角的结构示意图。

30.图15为本技术提供的变速组件的结构示意图。

31.图16为本技术提供的链轮组件及悬挂组件的结构示意图。

32.图17为本技术提供的全地形车部分结构的俯视图。

33.图18为本技术提供的链轮组件、悬挂组件、偏心组件及后桥组件的部分结构示意图。

34.图19为本技术提供的链轮组件、偏心组件及后桥组件的截面示意图。

35.图20为本技术提供的底板的结构示意图。

36.图21为本技术提供的车架组件及底板的结构示意图。

37.图22为本技术提供的车架组件、车轮组件、动力系统及消声器的结构示意图。

38.图23为本技术提供的消声器的侧视图。

39.图24为图23中c-c处的截面示意图。

具体实施方式

40.请参阅图1,本技术提供一种全地形车100。全地形车100作为通用性工具,其可以在沙滩、山坡、沙漠诸多等地带正常行驶。为清楚阐述全地形车100的结构,本技术在图1中定义了全地形车100的前端、后端、上侧、下侧、左侧以及右侧。

41.请参阅图1、图2、图13及图16,全地形车100包括车架组件10、车身覆盖件20、动力系统30、操纵组件60、悬挂组件70以及车轮组件90。车架组件10作为骨架,用于承载和连接全地形车100上的各零部件,并承受来至车内外的各种载荷。车身覆盖件20至少部分连接至车架组件10。动力系统30安装于车架组件10上,并作为动力来源为全地形车100的运动提供相应动力。操纵组件60至少部分安装于车架组件10上,用于操纵全地形车100的转向、制动以及行驶速度。悬挂组件70至少部分安装于车架组件10上,车轮组件90通过悬挂组件70连接至车架组件10,悬挂组件70能够传递作用在车轮组件90和车架组件10之间的作用力。并且,能够缓冲由不平路面传给车架组件10等的冲击力,以减少由此引起的震动,保证全地形车100能平顺、稳定地行驶。

42.其中,动力系统30包括发动机31、离合器总成32及变速器50。发动机31至少部分连

接至车架组件10,并用于动力输出。并且,发动机31的排量小于或等于110cc(立方厘米),本技术提供的全地形车100为小排量全地形车100。变速器50用以改变发动机31的转速及转矩。离合器总成32位于发动机31的一侧,且离合器总成32至少部分连接至车架组件10。离合器总成32能够把发动机31的动力传递给变速器50,并承受发动机31动力输出的全部转矩负荷。并且,其能够保证全地形车100平稳起步,实现平稳的换挡,防止全地形车100在进行紧急制动时,造成承受载荷过大的情况。

43.通常发动机31内存储有机油,机油能起到润滑、清洁、冷却、防锈、密封等一系列作用,而发动机31内工作环境较为恶劣,温度较高,所以机油的冷却极为重要。

44.现有中,部分小排量发动机的机油冷却是采用风冷,在发动机气缸及缸盖的外壁铸造出一些散热片,通过空气高速吹过散热片表面带走热量。但是冷却效果差,发动机运行一段时间就需要休息一会,持续工作时间短。另一部分小排量发动机则会通过外接油冷器,油冷器通过油管与发动机缸头处连通,但油管与发动机缸头处连通会减少缸头处机油的油压和流量,从而影响发动机缸头处机油的润滑效果。

45.请参阅图2,而本技术提供的全地形车100还包括油冷器40及油管41,油冷器40被车架组件10支撑,油管41的一端与油冷器40连通,油管41的另一端与离合器总成32连通。

46.本技术通过在小排量全地形车100上设置油冷器40,以对发动机31的机油进行冷却,冷却效果更佳,能够大幅提高发动机31的持续工作时长。同时,油管41的一端与油冷器40连通,油管41另一端位置布置在离合器总成32上,位置布置更加合理,能够在大幅度提高冷却效果的同时,不影响缸头处机油的油压和流量。从而保证发动机31缸头处的润滑效果,有利于发动机31的稳定运行,延长发动机31的使用寿命。

47.油冷器40安装于车架组件10的前端。在全地形车100的行驶过程中,油冷器40处于迎风侧,冷风能够将部分热量带走,实现冷热流体之间的热交换,能够确保机油处于最合适的工作温度。

48.请参阅图2至图4,油管41包括进油管411及回油管412。发动机31包括曲轴单元314,离合器总成32至少部分与曲轴单元314连接,曲轴单元314是发动机31的核心。离合器总成32包括离合器盖34,离合器盖34包括出油口342及进油口343,进油管411的一端与出油口342连通,进油管411的另一端与油冷器40连通;回油管412的一端与进油口343连通,回油管412的另一端与出油口342连通。

49.通过将出油口342和进油口343的位置布置在离合器盖34上,能够使进油管411与出油管41分别与离合器盖34及油冷器40连通。机油能够通过出油口342进入进油管411,从进油管411进入油冷器40进行冷却,将油冷器40冷却后的机油能够通过回油管412进入进油口343,从而进入离合器总成32内部。再通过离合器总成32进入曲轴单元314,将曲轴单元314进行冷却,从而降低运转温度,减缓曲轴单元314的负荷。

50.因曲轴单元314处负荷比较大,在离合器盖34上设置出油口342与进油口343,并通过油管41将出油口342与进油口343分别与油冷器40连通,能够使机油经油冷器40冷却后从离合器总成32进入曲轴单元314,从而优先对曲轴单元314处的机油进行冷却,有利于发动机31的运行稳定并延长发动机31的使用寿命。相比于现有将出油口与进油口布置在发动机缸头处,布置在离合器盖处的冷却速度更快,冷却效果更好。

51.并且,将出油口342与进油口343布置在离合器盖34上,能够在大幅度提高冷却效

果的同时不影响缸头处机油的油压和流量,保证发动机31缸头处的润滑效果。

52.同时,在离合器盖34上进行加工打孔较为方便,有利于后续油冷器40及油管41在整车上的安装与拆卸,简化油冷器40的安装。避免现有将出油口与进油口布置在缸头处,因在整车上空间狭小,不利于油冷器及油管的安装与拆卸的问题。

53.请参阅图5,全地形车100还包括油泵,离合器盖34还包括油道341。油道341开设于离合器盖34靠近曲轴单元314的一侧,油道341的两端分别与油泵及出油口342连通,机油通过油泵进入油道341,再从油道341进入出油口342,从出油口342进入进油管411。

54.请参阅图4,离合器盖34包括第一侧面344及第二侧面345,出油口342位于第一侧面344,进油口343位于第二侧面345且靠近出油口342设置。如此,便于油管41延伸至出油口342及进油口343进行连通,能够尽量避免与其他部件产生干涉,使安装与拆卸更加方便。

55.请参阅图6至图9,离合器总成32还包括离合器33,离合器33与离合器盖34连接,离合器33至少部分与曲轴单元314连接。离合器盖34还包括多个油道口346,多个油道口346之间依次连通,且多个油道口346中的首尾两个油道口346分别与进油口343及离合器33连通。油道口346的设置能够便于引导机油的流动,使机油能够从进油口343进入后,再通过多个油道口346的引导进入离合器33内部,再进入曲轴单元314,实现机油的快速流通,提高冷却效率。

56.在本实施例中,油道口346的数量为三个,分别为第一油道口3461、第二油道口3462及第三油道口3463。第一油道口3461的两端分别与进油口343及第二油道口3462连通,第二油道口3462远离第一油道口3461的一端与第三油道口3463连通,第三油道口3463远离第二油道口3462的一端与离合器总成32内部连通。从而便于引导机油的流动,机油能够通过进油口343依次进入第一油道口3461、第二油道口3462及第三油道口3463,最后流入离合器总成32内部。

57.其中,第一油道口3461、第二油道口3462与第三油道口3463均呈直线型,直线型的油道口346更加便于加工。

58.当然,在其他实施例中,油道口346也可以设置为其他数量,如设置四个、五个或者六个油道口346,只要能够达到相同的效果即可。同时,油道口346的形状也可以根据实际需求做出改变,只要能够达到相同作用即可。

59.请继续参阅图9,为了解决曲轴单元314与离合器33之间出现磨损或者胶合的现象,本技术提供的离合器33包括齿轮组件331、轴套332及润滑组件333。齿轮组件331包括主动齿轮3311,主动齿轮3311套设于曲轴单元314;轴套332套设于曲轴单元314,且轴套332位于主动齿轮3311与曲轴单元314之间并间隙配合。润滑组件333的一端与曲轴单元314连通,润滑组件333的另一端与离合器盖34连接。

60.其中,机油能够经第三油道口3463进入润滑组件333,经润滑组件333进入曲轴单元314内,再从曲轴单元314流至轴套332周侧,并流入间隙内。从而能够对离合器33的主动齿轮3311与曲轴单元314之间进行润滑,防止发动机31在运转过程中,主动齿轮3311与曲轴单元314出现磨损或者胶合的现象,从而提高发动机31的使用寿命。

61.请参阅图9,曲轴单元314沿自身轴线方向开设有流道3141,曲轴单元314的周侧开设有通孔3142,流道3141与通孔3142连通。其中,机油能够经流道3141流至通孔3142,再经通孔3142流至轴套332周侧。结构简单,加工方便,便于引导机油流动至轴承周侧,以对曲轴

单元314与主动齿轮3311进行润滑。

62.轴套332靠近曲轴单元314的一侧开设有油槽3321,轴套332靠近主动齿轮3311的一侧开设有凹槽3322。其中,机油能进入油槽3321及凹槽3322内,以对主动齿轮3311及曲轴单元314之间进行润滑。凹槽3322与油槽3321能够存储机油,从而对主动齿轮3311及曲轴单元314之间进行润滑,保证发动机31的正常运转,避免主动齿轮3311与曲轴单元314出现磨损或者胶合的现象。

63.请参阅图9及图12,润滑组件333包括通油嘴3331、通油导管单元3332及弹性件3336。通油嘴3331的一端与离合器盖34连接,且通油嘴3331与第三油道口3463连通。通油导管单元3332位于通油嘴3331及曲轴单元314之间,且通油导管单元3332分别与通油嘴3331及流道3141连通。弹性件3336安装于通油导管单元3332内,且弹性件3336的一端抵靠于通油嘴3331,弹性件3336的另一端抵靠于通油导管单元3332。

64.通过设置通油嘴3331及通油导管单元3332,便于搭建机油从离合器盖34流通至曲轴单元314的桥梁,引导机油的流动。使机油能够经第三油道口3463进入通油嘴3331,从通油嘴3331进入通油导管单元3332,再从通油导管单元3332进入流道3141,从流道3141经通孔3142流至轴套332周侧。

65.请继续参阅图9,通油导管单元3332包括第一通油导管3333及第二通油导管3334。第一通油导管3333位于通油嘴3331远离离合器盖34的一端,并与通油嘴3331密封连接。第二通油导管3334位于通油嘴3331与曲轴单元314之间,且分别与通油嘴3331及流道3141连通,第一通油导管3333位于第二通油导管3334内并与第二通油导管3334围成导油流路3335。机油能够经通油嘴3331流入导油流路3335,经导油流路3335流至流道3141。

66.在本技术中,机油流动的具体路线为:机油通过油泵进入油道341,再从油道341进入出油口342,通过出油口342进入进油管411,从进油管411进入油冷器40进行冷却,将油冷器40冷却后的机油能够通过回油管412进入进油口343,从进油口343依次进入第一油道口3461、第二油道口3462及第三油道口3463,再从第三油道口3463进入通油嘴3331,从通油嘴3331进入导油流路3335,再从导油流路3335流至曲轴单元314,再通过曲轴单元314的流道3141,从流道3141经通孔3142流至轴套332周侧,以实现对主动齿轮3311及曲轴单元314之间的润滑。

67.在现有的小排量全地形车中,离合器总成需要与换挡机构配合,从而实现离合器总成的分离或者结合。但通过离合器总成与换挡机构的配合,使驾驶员在换挡时非常费力,并且,离合器总成不能匹配独立的换挡机构,结构复杂,成本高。

68.请参阅图10至图12,为了解决上述问题,本技术提供的离合器33还包括主动盘组件334。齿轮组件331套设于曲轴单元314并与曲轴单元314间隙配合。并且,齿轮组件331与变速器50连接,当齿轮组件331转动时,齿轮组件331能够带动变速器50运作。主动盘组件334位于齿轮组件331内并与齿轮组件331间隙设置,且主动盘组件334套设于曲轴单元314并与曲轴单元314连接。当曲轴单元314转动时,曲轴单元314能够带动主动盘组件334同步转动,但因齿轮组件331分别与曲轴单元314及主动盘组件334间隙设置,故当曲轴单元314刚开始以小于预定转速的速度转动时,齿轮组件331不会随之一起转动。

69.当发动机31运作时,曲轴单元314带动主动盘组件334同步转动,当主动盘组件334的转速小于预定转速时,主动盘组件334与齿轮组件331分离。当主动盘组件334的转速大于

预定转速时,主动盘组件334能够与齿轮组件331摩擦连接,以带动齿轮组件331转动,齿轮组件331带动变速器50运作。

70.在本技术中,离合器总成32能够通过结合转速,实现离合器总成32的分离与结合,即依据转速便能使主动盘组件334与齿轮组件331相互分离或者结合。且在相互结合时,主动盘组件334与齿轮组件331能够同步运作,从而带动变速器50运作,如此,结构相对简单,加工制造容易,且后期方便维修。同时,使全地形车100还能够匹配独立的换挡机构,避免现有离合器总成需要与换挡机构相配合才能实现离合器总成的分离与结合,使换挡操作更加省力。

71.请参阅图12,齿轮组件331还包括罩壳3312。罩壳3312套设于曲轴单元314,主动盘组件334位于罩壳3312内并与罩壳3312的内壁间隙设置。主动齿轮3311安装于罩壳3312远离主动盘组件334的一侧,且主动齿轮3311套设于曲轴单元314并与曲轴单元314间隙配合,主动齿轮3311与变速器50连接。由于主动齿轮3311与曲轴单元314间隙配合,罩壳3312与主动盘组件334间隙设置,故,当曲轴单元314刚开始以小于预定转速的速度转动时,并不会带动主动齿轮3311及罩壳3312一并转动。当主动盘组件334的转速大于预定转速时,主动盘组件334能够与罩壳3312之间摩擦连接,从而带动罩壳3312转动,罩壳3312带动主动齿轮3311同步转动,主动齿轮3311带动变速器50运作。

72.在一实施例中,主动齿轮3311与罩壳3312采用焊接的方式连接为一体,采用焊接连接,使主动齿轮3311和罩壳3312的组合结构刚度大,整体性好。当然,在其他实施例中,也可以根据实际需求,将主动齿轮3311与罩壳3312采用其他方式连接,只要能达到相同的效果即可。

73.主动盘组件334与曲轴单元314通过花键连接,且全地形车100还包括锁紧件74,锁紧件74用于将主动盘组件334与曲轴单元314锁紧。从而增强主动盘组件334与曲轴单元314之间连接的稳固性,使曲轴单元314转动时带动主动盘组件334同步转动。在本实施例中,锁紧件74为螺母,当然,在其他实施例中,也可以根据实际需求,采用其他具有锁紧作用的部件来进行连接。

74.请参阅图12,轴套332位于曲轴单元314与主动齿轮3311之间并间隙配合,从而能够使主动齿轮3311与罩壳3312的组合结构在曲轴单元314上自由旋转。

75.请参阅图10,主动盘组件334包括底盘单元3341、甩块单元3342及拉簧单元3343。甩块单元3342安装于底盘单元3341上;拉簧单元3343安装于底盘单元3341上,且拉簧单元3343与甩块单元3342连接。其中,甩块单元3342能够与拉簧单元3343配合,当主动盘组件334的转速小于预定转速时,甩块单元3342与罩壳3312分离。当主动盘组件334的转速大于预定转速时,由于离心力作用甩块单元3342能够被甩出并与罩壳3312摩擦连接,从而带动罩壳3312同步转动,罩壳3312带动主动齿轮3311同步转动,从而带动变速器50运作。

76.本技术通过设置甩块单元3342,依据发动机31曲轴单元314的转速,能够使甩块单元3342通过离心力作用与罩壳3312摩擦连接或者分离,从而实现离合器总成32的分离与结合,结构相对简单,占用空间小,且便于后期维修。并且,能够匹配独立的换挡机构,使驾驶员在换挡操作时能够更加省力,更适合小排量全地形车100进行应用。解决了现有在小排量全地形车中,必须通过换挡机构的配合才能分离或者结合离合器总成,换挡操作费力的问题。

77.在本实施例中,甩块单元3342的数量为三个,且三个甩块单元3342呈三角形均匀布设,如此,能够在甩块单元3342由于离心力作用被甩出时,主动盘组件334与罩壳3312之间摩擦连接受力均匀,增强主动盘组件334与罩壳3312之间连接的稳固性,从而实现主动盘组件334与齿轮组件331之间同步运转时的稳定性。当然,在其他实施例中,甩块单元3342的数量及位置可以根据实际需求而改变,只要能够达到相同的效果即可。

78.请参阅图9,离合器总成32还包括端盖35。端盖35位于离合器盖34内,且端盖35位于主动盘组件334远离齿轮组件331的一侧,并与主动盘组件334连接。在本实施例中,端盖35与主动盘组件334之间通过密封垫或密封胶密封连接。

79.润滑组件333的一端穿设端盖35,并与端盖35间隙配合,且润滑组件333与曲轴单元314连通,润滑组件333的另一端穿设离合器盖34。通过润滑组件333与端盖35之间的间隙配合能够确保在发动机31运转时,润滑组件333不会转动,从而防止润滑组件333被损坏而失效。

80.请参阅图13及图14,变速器50包括变速组件51,变速组件51连接于发动机31,用于改变发动机31输出的转速。操纵组件60的一端与变速组件51连接,操纵组件60的另一端用于驾驶员操纵,以使变速组件51进行挡位变换。

81.在现有的小排量全地形车上,变速组件包括中间传递部件、换挡单元及变速单元,换挡单元包括变速鼓及拨叉。变速单元的挡位变化基本都是通过操纵组件带动中间传递部件运动,中间传递部件带动变速鼓转动,变速鼓再带动拨叉进行轴向移动,从而使拨叉带动变速单元进行挡位的变换。但,上述变速组件的结构过于复杂,占用空间大,中间传递部件过多,使操纵组件只能通过中间传递部件的作用间接地带动变速鼓转动,从而使部分换挡单元轴向移动,导致换挡费劲,容易出现故障。

82.请参阅图14及图15,为解决上述问题,本技术的变速组件51包括变速单元511及换挡单元512。变速单元511被发动机31驱动绕变速单元511的轴线转动。换挡单元512分别与变速单元511及操纵组件60连接,操纵组件60能被操作沿着换挡方向52带动换挡单元512沿变速单元511的轴线方向往复移动,以使变速单元511进行挡位变换。其中,沿着换挡方向52,操纵操纵组件60进行换挡所需的力大于等于8n且小于等于20n。

83.可选的,请参阅图17,换挡方向52与全地形车100的车长方向基本平行,图16箭头所示的方向即为换挡方向52。当然,在其他实施例中,换挡方向52也可以根据全地形车100实际的结构布设方式做出改变。

84.本技术提供的全地形车100,极大地简化了变速组件51的结构,使操纵单元能够直接带动换挡单元512沿变速单元511的轴线方向往复移动,省去了现有的中间传递部件来进行传递,换挡更加容易且不容易出现故障。同时,占用空间小,使变速组件51满足轻量化设计,成本低,更适合小排量全地形车100进行应用。并且,在该结构下,操纵操纵组件60进行换挡所需的力大于等于8n且小于等于20n,换挡操作更加轻便。

85.在本实施例中,操纵操纵组件60进行换挡所需的力为克服操纵组件60自身的摩擦力与变速组件51内的齿轮相互作用所需的力,且操纵操纵组件60进行换挡所需的力为10n。

86.请参阅图17,操纵组件60还包括限位单元64,限位单元64至少具有维持手柄单元61在不同挡位的第一限位区间641和第二限位区间642,第一限位区间641和第二限位区间642向一侧敞开,手柄单元61能被操作脱离第一限位区间641或第二限位区间642,以沿着换

挡方向52移动切换挡位。其中,当手柄单元61被操作脱离第一限位区间641或第二限位区间642时,手柄单元61会沿着基本平行于全地形车100的车宽方向运动,随后手柄单元61沿着换挡方向52移动再切换挡位。

87.请参阅图15,换挡单元512包括拨叉5122及拨叉轴5123。拨叉5122的一端与变速单元511连接,拨叉5122远离变速单元511的一端与拨叉轴5123连接,拨叉轴5123与操纵组件60连接。其中,操纵组件60带动拨叉轴5123沿变速单元511的轴线方向移动,拨叉轴5123能够带动拨叉5122沿变速单元511的轴线方向移动,以使变速单元511进行挡位变换。

88.在小排量全地形车100上,用拨叉轴5123代替现有换挡单元中的变速鼓及中间传递部件,原先通过操作操纵组件使许多中间传递部件运作,中间传递部件带动变速鼓转动,变速鼓的转动再转换成拨叉的轴向移动。而本技术通过设置拨叉轴5123,操纵组件60能够直接带动拨叉轴5123进行轴向移动,拨叉轴5123带着拨叉5122一并移动便能使变速单元511进行换挡,从而将变速组件51的结构大幅度优化,不易出现故障,维修更加方便。且换挡更轻便,大大降低了成本,减轻了质量,使占用空间减小,更加适用于安装在小排量全地形车100上。

89.同时,因在现有变速鼓中,当换完一个档位后,换挡臂必须弹回才能实现下一次换挡,从而导致换挡手柄会弹回,给操纵者造成极大地不适。而采用拨叉轴5123则能够消除因变速鼓换挡造成的换挡手柄弹回所带来的不适,使驾驶员在进行换挡操作时更加地舒适。

90.请继续参阅图15,换挡单元512还包括多个止挡件5121,多个止挡件5121套设于拨叉轴5123,并分别位于拨叉5122的两侧,以限制拨叉5122沿拨叉轴5123的轴线方向移动,从而将拨叉5122与拨叉轴5123固定连接,使拨叉轴5123能够带动拨叉5122同步移动,结构简单,换挡更加方便。

91.在本实施例中,止挡件5121为卡簧挡圈,采用卡簧挡圈便于安装,且轴向定位作用好,比较稳定。当然,在其他实施例中,止挡件5121不局限于采用卡簧挡圈,其他能够实现相同作用的部件均可。

92.请参阅图15,发动机31包括发动机箱体311及两个支撑凸台312,两个支撑凸台312分别安装于发动机箱体311的内壁上,拨叉轴5123的两端分别伸入对应的支撑凸台312内。其中,拨叉轴5123能够在支撑凸台312内沿支撑凸台312的轴线方向往复移动。支撑凸台312能够支撑拨叉轴5123的轴向移动,使拨叉轴5123在轴向移动时能有着力点,便于换挡单元512带动变速单元511实现挡位变换。

93.请继续参阅图15,全地形车100还包括油封313,支撑凸台312与拨叉轴5123之间通过油封313密封连接。采用油封313进行密封连接能够防止灰尘、水气等侵入,同时还能够限制机油的漏出。并且,油封313不仅能够起到密封流动介质的作用,还能起到润滑作用,从而实现良好的密封功能。

94.全地形车100还包括紧固件63,操纵组件60通过紧固件63安装于拨叉轴5123上。在本实施例中,紧固件63为卡簧挡圈,轴向定位作用好,比较稳定,便于操纵组件60带动拨叉轴5123往复移动。当然,在其他实施例中,紧固件63不局限于采用卡簧挡圈,其他能够实现相同作用的部件均可。

95.因现有全地形车中,基本都用脚换挡,不方便,且换挡手柄处无显示挡位变换,对于驾驶者来说换挡时不直观。尤其是对于供儿童驾驶的小型全地形车而言,用脚换挡的方

式不便于儿童获取当前挡位信息,增加了儿童驾驶车辆的难度。传统的换挡结构需要的较大的力实现换挡,不便于儿童实现换挡操作。

96.而在本技术中,全地形车100还包括驾驶舱室21,操纵组件60远离变速组件51的一端位于驾驶舱室21内,用于驾驶员进行手动换挡。本技术的换挡采用手换挡,换挡方式更加简单,更省劲。同时,换挡手柄处能更加直观的反应挡位变换。

97.请参阅图14,操纵组件60包括手柄单元61及传动单元62。至少部分手柄单元61位于驾驶舱室21内。传动单元62的一端与手柄单元61连接,传动单元62的另一端与拨叉轴5123连接。驾驶员通过操纵手柄单元61,使手柄单元61带动传动单元62运动,传动单元62带动拨叉轴5123沿变速单元511的轴线方向运动,从而使拨叉5122同步移动实现变速单元511的挡位变换。手柄单元61进行换挡,能够更加直观地反应处挡位的变换,便于驾驶员的操作。

98.传动单元62包括第一传动杆621、转动板622及第二传动杆623。第一传动杆621的一端与手柄单元61连接。转动板622与车架组件10转动连接,且转动板622的一端与第一传动杆621远离手柄单元61的一端连接。第二传动杆623的一端与转动板622远离第一传动杆621的一端连接,第二传动杆623的另一端与拨叉轴5123连接。

99.驾驶员操纵手柄单元61,手柄单元61带动第一传动杆621运动,第一传动杆621带动转动板622绕与车架组件10连接处转动,从而带动第二传动杆623运动,第二传动杆623带动拨叉轴5123沿变速单元511的轴线方向运动,拨叉轴5123带动拨叉5122同步移动实现变速单元511的挡位变换。如此,使变速组件51的结构大幅度优化,换挡更轻便,换挡方式更加简单、省劲。

100.在本实施例中,转动板622呈l形,便于分别连接第一传动杆621与第二传动杆623。第一传动杆621为直线型,第二传动杆623为l形,便于实现传动单元62整体的运作,更好地带动拨叉轴5123与拨叉5122同步移动。当然,在其他实施例中,第一传动杆621、转动板622及第二传动杆623也可以为其他形状,只要能够达到相同的作用即可。

101.请参阅图16及图18,全地形车100还包括后桥组件81及链轮组件82。后桥组件81至少部分与悬挂组件70连接,且后桥组件81包括后桥轴811。部分链轮组件82套设于后桥轴811,另一部分链轮组件82连接至车架组件10。链轮组件82能够随后桥轴811的偏移,来调节自身的中心距。

102.在现有中,调节链轮组件的中心距采用支点调节法,具体如下:全地形车还包括半环形抱箍平叉及螺栓,半环形抱箍平叉的两端分别为第一端及第二端,后桥轴的周侧分别与第一端及第二端连接。后桥轴以第一端为支点,通过螺栓调节后桥轴与第二端的连接点的位置,从而使后桥轴的位置进行偏移,进而调节链轮组件的中心距。但采用上述支点调节方式调节链轮组件的中心距,调节操作较为困难,整体零部件较多,结构复杂,并且,调节时不易保证左右车轮轴距相同。

103.请参阅图18,为了解决上述问题,本技术的全地形车100包括偏心组件83,偏心组件83偏心连接于后桥轴811,并与后桥轴811偏心连接,且偏心组件83与悬挂组件70连接。其中,至少部分的偏心组件83能够通过相对悬挂组件70的回转运动带动后桥轴811做偏心运动,后桥轴811能够带动部分链轮组件82沿着全地形车100的车长方向运动,以对链轮组件82自身的中心距进行调节。从而简化零部件的数量,简化结构,更加便于安装。并且,改善了

调节方式,使调节更简便。同时,通过偏心组件83带动后桥轴811做偏心运动,能够保证下述后轮单元92中的左右车轮达到同时偏移,避免现有中采用支点调节方式调节完成后左右车轮轴距不同的问题。

104.请参阅图16,链轮组件82包括第一链轮盘821、第二链轮盘822及链条823。第一链轮盘821套设于后桥轴811;第二链轮盘822连接至车架组件10;链条823分别绕设于第一链轮盘821与第二链轮盘822上。其中,偏心组件83通过自身的回转运动带动后桥轴811做偏心运动,在链条823的配合下,后桥轴811运动能够带动第一链轮盘821运动,从而调节第一链轮盘821与第二链轮盘822的中心距。如此,结构简单,成本低,且调节操作方便快捷,能够提高使用者的使用感受。

105.请参阅图1及图16,车轮组件90包括前轮单元91及后轮单元92。前轮单元91至少部分连接至车架组件10;后轮单元92连接至后桥轴811上。链轮组件82运动能够调节后轮单元92与前轮单元91之间的相对位置。同时,采用偏心组件83的方式进行调节,能够保证后轮单元92中的左右车轮达到同时偏移且距离相同,避免现有中采用支点调节方式调节完成后左右车轮轴距不同的问题。

106.请参阅图19,偏心组件83包括偏心轴套831,偏心轴套831套设于后桥轴811,并与后桥轴811偏心连接,且偏心轴套831与悬挂组件70连接。其中,偏心轴套831能够通过自身的回转运动带动后桥轴811做偏心运动,从而使后桥轴811带动第一链轮盘821运动,进而调节第一链轮盘821与第二链轮盘822的中心距。

107.请参阅图18,偏心组件83还包括调节件832,调节件832与偏心轴套831连接。调节件832能被操纵以对偏心轴套831的旋转角度进行调节,操作简便。

108.在一实施例中,调节件832与偏心轴套831为一体式结构。呈一体式结构的调节件832与偏心轴套831整体连接强度更高,整体性好,无需通过额外的零部件将调节件832与偏心轴套831之间进行连接,简化结构,便于加工制造,大大降低成本,且节省组装时间。当然,在其他实施例中,调节件832与偏心轴套831也可以是分体式结构,只要能够达到相同的作用即可。

109.请继续参阅图18,悬挂组件70包括悬挂单元71及后平叉72。悬挂单元71的一端连接至车架组件10;后平叉72分别与悬挂单元71远离车架组件10的一端及偏心轴套831连接。从而限位偏心轴套831的位置,避免其随意移动。

110.后平叉72包括环形抱箍平叉73,环形抱箍平叉73套设于至少部分偏心轴套831,并能够锁定或解锁偏心轴套831与悬挂组件70的固定连接,便于调节,且能够使偏心组件83调节完成后的整体结构的稳定性更高。

111.请继续参阅图18,环形抱箍平叉73上开设有限位槽731,全地形车100还包括锁紧件74,锁紧件74穿设于限位槽731,并能够将环形抱箍平叉73抱紧于偏心轴套831上。从而固定环形抱箍平叉73与偏心轴套831的相对位置,使整体结构更加牢靠。

112.全地形车100还包括制动钳75,制动钳75位于后平叉72远离链轮组件82的一侧,制动钳75用于辅助后平叉72抱紧于偏心轴套831上。通过锁紧件74的固定再加制动钳75抱紧,使偏心组件83在调节完成后的稳定性更好,更加牢靠。

113.在现有中,小排量全地形车的车架组件下侧距离地面过近,在其行驶过程中,路面杂物容易从车架组件下侧飞溅至全地形车内部,从而导致杂物对全地形车内部管路、线路

等造成损坏,甚至对驾驶人员造成伤害。

114.请参阅图21,为解决上述问题,本技术在车架组件10的下侧安装有底板84,全地形车100的高度大于等于740

㎜

且小于等于1110

㎜

,底板84至车轮组件90远离车架组件10的一端的垂直距离大于等于90

㎜

且小于等于140

㎜

。

115.通过在车架组件10下侧设置底板84,能够防止全地形车100在行驶的过程中,草木等易燃物品飞溅,与消声器85接触发生燃烧现象,也避免石块等杂物从底部飞溅,割破线路管路,甚至对驾驶人员造成伤害的问题出现。

116.底板84的材质采用钢材,钢材的材料成本较低,制作简便,硬度较高,材质均匀,韧性高,提高了底板84的稳定性和耐用性。并且钢材的可燃性低,熔点高,进一步保证了驾驶人员的安全的同时还具有可焊性,便于底板84的装配。

117.请参阅图20及图21,底板84包括底板本体841和第一固定件842,第一固定件842安装于底板本体841上。车架组件10上还包括油冷器40和油管41,油冷器40安装于车架组件10上,油管41的一端与油冷器40连通,油管41的另一端通过第一固定件842固定。如此设置,第一固定件842能够防止油管41在全地形车100行驶的过程中窜动,同时保护了发动机31和管路线路,从而保护驾驶人员,预防森林火灾发生的作用。

118.底板84还包括第二固定件843,第二固定件843安装于底板本体841上,用于固定管件。全地形车100除油管41外还具有冷却管件和制动管件等管件,第二固定件843能够防止上述管件窜动,避免出现管件脱落,接触不良等问题出现。

119.在本实施例中,底板本体841、第一固定件842和第二固定件843为一体式结构,一体成型便于加工,节省组装时间,同时还提高了底板84整体结构的一致性和整体稳定性。

120.在其他实施例中,第一固定件842和第二固定件843和底板本体841也可以分体设置。三者的连接方式并不限于本实施例所述的一体成型,只需要能够实现三者的稳固连接即可。

121.因底板84在全地形车100的长期驾驶中,始终承担着承载结构、止挡石子飞溅的任务,所以对其的强度要求较高。在本技术中,底板84还包括加强筋,加强筋可以提高底板84的负载上限,保证底板84的结构可靠性,在不加大底板84厚度的同时提高了底板84的强度,变相降低了底板84的耗材和制作的成本。

122.底板84还包括漏水孔,用于疏导底板84上的液体,能够使底板84上积聚的液体通过漏水孔流出底板84,避免影响管件等结构的性能和使用寿命。

123.请参阅图22,全地形车100还包括消声器85,车身覆盖件20至少部分连接至车架组件10的上侧,车轮组件90靠近车架组件10的下侧设置。消声器85安装于车架组件10的后侧,且位于车身覆盖件20与车轮组件90之间。

124.在现有的全地形车中,消声器的位置相对较低,在行驶过程中容易与地面易燃物接触,导致发生燃烧等现象,使驾驶员与车辆都存在安全风险。

125.为了解决上述问题,本技术提供的全地形车100的高度大于等于740

㎜

且小于等于1110

㎜

,消声器85至车轮组件90远离车架组件10的一端的垂直距离大于等于全地形车100高度的三分之二。

126.本技术通过调整消声器85的位置,将消声器85抬高远离地面,防止在全地形车100的行驶过程中,杂物飞溅,碰撞消声器85甚至杂物掉落至消声器85的内部,影响消声器85性

能。从而避免对驾驶人员造成安全隐患,并预防森林火灾的发生。同时,还能够加大后平叉72的运动行程,避免与后平叉72发生干涉,加大后平叉72的振动幅度。并且,提高全地形车100的运动性能,使全地形车100的视觉效果更具动感。

127.请参阅图23及图24,在本技术中,消声器85包括防火花塞851,防火花塞851的直径大于等于20

㎜

且小于等于25

㎜

。由于全地形车100的排量较小,所以防火花塞851的直径也可以相应缩小,从而减少耗材,降低成本。

128.请继续参阅图22,消声器85的轴线与全地形车100的车长方向之间的夹角大于0度且小于等于30度,从而让消声器85斜向上设置,进一步避免杂物在全地形车100行驶的过程中掉入消声器85,造成安全隐患问题。从而提高消声器85的使用寿命以及全地形车100的安全性能。

129.车架组件10还包括车架本体11和安装架12,安装架12连接于车架本体11的一端,且安装架12与消声器85的轴线平行设置,以便于与消声器85连接,提高两者的一致性。

130.全地形车100还包括连接件86,连接件86一端与消声器85连接,另一端与安装架12连接,以将消声器85和安装架12固定连接,减少消声器85在全地形车100行驶过程中的抖动,增强安装的稳固性,延长其使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。