1.本发明涉及生产直接还原的且渗碳的金属的方法和装置,特别是直接还原铁(也称为海绵铁),所述直接还原铁也被渗碳。尤其是,本发明涉及在控制的氢气气氛下直接还原金属矿石生产直接还原金属,并且提供含碳气体作为相同过程的一部分用于对还原金属材料进行渗碳。

背景技术:

2.使用氢气作为还原剂生产直接还原金属是众所周知的。例如,在se7406174-8和se7406175-5所描述的方法中,金属矿石装料受到流动经过装料的氢气气氛的作用,其因此被还原以形成直接还原金属。

3.此外,在瑞典专利申请se 1950403-4中(在本技术优先权日其尚未公开),公开了在封闭氢气气氛下直接还原金属材料的工艺。

4.本发明特别适用于待还原和渗碳的材料分批装料和处理的情况。

5.现有技术存在一些问题,包括关于热能损失的效率和氢气气体使用的效率。还有控制问题,因为有必要测量还原过程何时结束。

6.此外,用于渗碳金属材料的已知方法包括使用一氧化碳作为渗碳碳源。这导致二氧化碳的产生和释放,并且通常还导致一氧化碳的产生。

7.因此,人们希望获得热和能量高效的方法直接还原并渗碳金属材料,该方法不会导致一氧化碳或二氧化碳释放进入大气。

技术实现要素:

8.本发明解决了上述问题。

9.因此,本发明涉及生产直接还原金属材料的方法,包括以下步骤:a)将待还原的金属材料装入炉子空间;b)从炉子空间中排出现有气氛,使得在炉子空间内部实现小于1巴的气体压力;c)向炉子空间提供热量和氢气气体,使得加热的氢气气体将装入的金属材料加热到足够高的温度,从而使金属材料中存在的金属氧化物被还原,进而导致水蒸气的形成,提供氢气气体使炉子空间内部形成超过1巴的压力;以及d)在将气体从炉子空间排出回到大气压力之前,在装入的金属材料下方的冷凝器中冷凝和收集步骤c中形成的水蒸气;该方法的特征在于该方法还包括步骤e)在将气体从炉子空间排出回到大气压力之前,向炉子空间提供含碳气体,使得加热的和还原的金属材料被所述含碳气体渗碳。

10.本发明还涉及用于生产直接还原金属材料的系统,包括:封闭的炉子空间,所述封闭的炉子空间用于接收待还原的装入的金属材料;气氛排出构件,所述气氛排出构件布置为从炉子空间中排出现有气氛,使得在炉子空间内部实现小于1巴的气体压力;热量和氢气提供构件,所述热量和氢气提供构件布置为向炉子空间提供热量和氢气气体;控制装置,所述控制装置布置为控制所述热量和氢气提供构件,使得加热的氢气气体将装入的金属材料加热到足够高的温度,使得金属材料中存在的金属氧化物被还原,进而导致水蒸气的形成,

提供氢气气体使得在炉子空间内部形成超过1巴的压力;以及冷却和收集构件,所述冷却和收集构件设置在装入的金属材料下方,布置为在将气体从炉子空间排出回到大气压力之前冷凝和收集水蒸气,该系统的特征在于所述系统还包括:含碳气体提供构件,所述含碳气体提供构件布置为提供含碳气体至炉子空间,其中,控制装置布置为在排出来自炉子空间的气体回到大气压力之前控制含碳气体提供构件提供含碳气体,使得加热的和还原的金属材料被所述含碳气体渗碳。

附图说明

11.在下文中,将参照本发明的示例性实施方案和附图对本发明进行详细描述,其中:

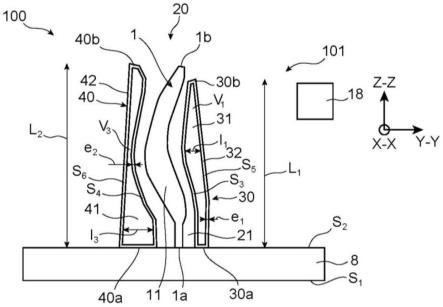

12.图1a是根据本发明的系统中使用的简化的炉子在第一操作状态期间的截面图;

13.图1b是图1a的简化的炉子在第二操作状态期间的截面图;

14.图2是根据本发明的系统的示意图;

15.图3是根据本发明的方法的流程图;

16.图4a是示出根据本发明第一实施方案的加热的炉子空间中h2分压、渗碳气体分压和温度之间的可能关系的示意图;

17.图4b是示出根据本发明第二实施方案的加热的炉子空间中h2分压、渗碳气体分压和温度之间可能关系的示意图;

18.图4c是示出根据本发明第三实施方案的加热的炉子空间中h2分压、渗碳气体分压和温度之间的可能关系的示意图;以及

19.图5是显示作为温度函数的h2相对于待还原金属材料的还原性的图。

具体实施方式

20.图1a和图1b对于相同的部分具有相同的附图标记。

21.因此,图1a和图1b示出了用于生产直接还原的且渗碳的金属材料的炉子100。在图2中,示出了两个这样的炉子210、220。炉子210、220可以与炉子100相同,或者在细节上有所不同。但是,可以理解的是,本文所述的关于炉子100的一切,同样适用于炉子210和/或220,反之亦然。

22.此外,应当理解本文中关于本方法所述的一切都同样适用于本系统200和/或炉子100;同样适用于炉子210、220,反之亦然。

23.所述炉子100与se7406174-8和se7406175-5中描述的炉子有许多相似之处,关于可能的设计细节可以参考这些文献。但是,这些炉子与所述炉子100之间的重要区别在于:在同一批次待还原的装入的材料的加工过程中,本发明的炉子100没有布置成以氢气气体再循环通过炉子100并返回到布置在炉子100外部的收集容器的方式进行操作,尤其是不以下述方式进行操作:氢气气体从炉子100(或加热的炉子空间120)中再循环出去然后返回到炉子100(或加热的炉子空间120)中。

24.相反,从下面的描述中可以明显看出,炉子100设置为用于对材料的一次装料同时进行分批还原和渗碳操作,并在这种单独的分批加工过程中作为封闭系统运行,在某种意义上,氢气气体被供应到炉子100,但在分批还原和渗碳的过程中不从其中移除;以及在分批还原和渗碳过程中,含碳气体被供应到炉子100中但不从其中移除。

25.这意味着在还原过程中炉子内存在的氢气气体的量总是增加。在还原完成后,一定要从炉子100内排出氢气气体,但在还原阶段没有氢气气体的再循环。在一些实施方案中,如下所示,相应的也适用于含碳气体。

26.因此,炉子100是封闭系统的一部分,包括:加热的炉子空间120,其布置成被加压,例如加压到1巴以上,例如加压到至少1.5巴,或至少2巴,或至少3巴,或至少4巴,或至少5巴,甚至至少6巴。总而言之,建造炉子空间120以承受本文所述的操作压力。炉子100的上部110为钟形。它可以打开,用于装入待加工的材料,并可以用紧固构件111以气密的方式关闭。炉子空间120被耐火材料(例如砖头材料130)包覆。

27.如果没有其他说明,本文的术语“压力”指的是总气体压力,尤其是炉子空间120内的,而“分压”指的是特定气体的部分气体压力。

28.此外,由于大气压力约为1巴,“压力超过1巴”和“压力高于大气压力”的表述具有相同的含义。相应地,“小于1巴的压力”和“低于大气压的压力”的表述也具有相同的含义。

29.炉子空间120设置为使用一个或几个加热元件121进行加热。优选地,加热元件121是电加热元件。然而,也可以使用散热器燃烧管或类似的燃料加热元件。然而,加热元件121不产生任何与炉子空间120直接发生化学反应的燃烧气体,为了这一目的,其必须保持化学控制。优选地,在下述主要加热过程中,提供到炉子空间的气态物质只有氢气气体和任何用作金属材料渗碳的碳源的含碳气体。

30.加热元件121优选由耐热金属材料制成,例如钼合金。

31.额外的加热元件也可布置在加热炉子空间120内。例如,类似于元件121的加热元件可以设置在炉子空间120的侧壁处,例如在对应于装入的材料或至少对应于容器140的高度处。这样的加热元件不仅可以加热气体,还可以经由热辐射加热装入的材料。

32.炉子100还包括下部150,当炉子使用紧固构件111关闭时,与上部110一起形成密闭容器。

33.在炉子100的下部150存在用于待处理(还原和渗碳)材料的容器140。容器140可以支撑在炉子空间120的耐火的底面上,以允许气体在容器140下方通过的方式,例如沿着在所述底面上形成的开放或封闭的通道172,所述通道172从氢气气体和含碳气体的入口171经过,例如从位于所述炉子底面的炉子空间120的中心部分开始,径向向外到炉子空间120的径向周边,然后向上到炉子空间120的上部。对于在下述初始步骤以及主要还原和渗碳步骤中的这些流动,参见图1a中所示的流动箭头。

34.容器140优选为开放式结构,意味着气体可以自由地经过至少容器140的底部/底面。例如,这可以通过形成经过容器140的底部的孔洞来实现。

35.待加工的材料包括金属氧化物,优选铁氧化物,例如fe2o3和/或fe3o4。该材料可以是颗粒状的,例如丸粒或球的形式。一种适合批量还原的待装入的材料是轧制的铁矿球,其已经在水中被轧制成直径约为1-1.5厘米的球。如果这种铁矿石另外含有在低于最终温度的温度下蒸发的氧化物,这种氧化物可以在冷凝器160中冷凝,并容易以粉末形式收集。其中,所述最终温度为在本方法中装入的材料的最终温度。这种氧化物可以包括金属氧化物,例如zn和pb氧化物。

36.有利的是,炉子空间120没有被装入非常大量的待还原材料。在每批中,每个炉子100优选被装料最多50吨,例如最多25吨,例如5至10吨之间。这种装料可以放在炉子空间

120内的一个单个容器150中。根据产量要求,几个炉子100可以并联使用,然后来自一个炉子220中的一批的余热可以用来预热另一个炉子210(见图2和下文)。

37.这提供了适合在采矿地点直接安装和使用的系统200,而无需在矿石还原之前的昂贵运输。相反,可以在现场生产直接还原和渗碳的金属材料,在保护气氛下包装,并运送到不同的地点进行进一步加工。

38.因此,在水轧铁矿球的情况下,可以预见,炉子100可以被安装连接到铁矿球生产系统,从而可以在容器140中以完全自动化的方式将金属材料装入炉子100中,其中容器140填充了待还原和渗碳的铁矿球;被插入到炉子空间120中;经受本文所述的还原和渗碳氢气/热量/含碳气体处理;从炉子空间120中移出并清空;被带回到铁矿球生产系统;被重新填充;等等,从铁矿球生产系统自动循环到系统100并返回。可使用比炉子100更多的容器140,使得在每个批次的切换中,在特定容器中的还原和渗碳的装料能够在炉子100中立即被替换成不同容器所携带的尚未被还原和渗碳的材料。这种较大的系统(例如在采矿地点),使用几个较小的炉子100而不是一个非常大的炉子,可以实现完全自动化,并且在生产量方面也非常灵活。

39.在容器140下面,炉子100包括气体-气体类型的热量交换器160,热量交换器160可以有利地是管热量交换器,例如本身已知的。热量交换器160优选逆流式热量交换器。封闭的槽161在热量交换器160下方连接到热量交换器160用于收集和容纳来自热量交换器160的冷凝水。槽161还构造成以气密的方式承受炉子空间120的工作压力。

40.热量交换器160与炉子空间120相连,优选地,使得到达炉子空间120的冷的/冷却的气体沿外部/周边设置的热量交换管通过热量交换器160,并进一步经过所述通道172一直到加热元件121。然后,从炉子空间120流出的加热的气体,在经过并加热装入的材料后(见下文),经由内部/中央设置的热量交换管经过热量交换器160,从而加热所述冷的/冷却的气体。流出的气体因此通过由于两者之间的温度差而产生的热传递加热流入的气体,以及通过流出的气体中含有的冷凝的水蒸气的冷凝热有效地加热流入的气体。

41.从流出的气体中形成的冷凝水被收集在槽161中。

42.炉子100可以在槽161(122)中;在炉子空间120的底部,例如在容器140(123)的下面和/或在炉子空间120(124)的顶部包括一组温度和/或压力传感器。这些传感器可以通过控制单元201用来控制还原和渗碳过程,如下所述。

43.171表示用于加热/冷却气体的入口管道。173表示用于使用过的冷却气体的出口管道。

44.在槽161和入口管道171之间可以存在具有阀门163的超压平衡通道162。如果由于大量水流入槽161,而在槽161内形成预定的压力差,例如至少1巴的压力差,然后可以通过向入口管道171释放气体从而部分地或完全地平衡这样的压力差。阀门163可以是简单的超压阀,当槽161中的压力高于涉及管道171中的压力的所述预定压力差时,阀门163设置为打开。或者,阀门可以通过控制装置201(如下)根据压力传感器122的测量结果操作。

45.冷凝水可以从冷凝器/热量交换器160经由喷口164或类似物向下引入槽中,在槽161的底部流出,例如在槽的局部低点165处,优选地,使得所述喷口164的孔口完全设置在槽161的主要底部166下方,如图1a所示。这将减少161槽中的液态水湍流,提供更可控的操作条件。

46.槽161具有有利的尺寸,能够接收和容纳在装入的材料的还原期间形成的所有水。因此,槽161的尺寸可以适应一批还原材料的类型和体积。例如,当完全还原1000千克fe3o4时,会形成310升水,而当完全还原1000千克fe2o3时,会形成338升水。

47.在图2中,示出了系统200,其中可以使用图1a和图1b所示类型的炉子。尤其是,炉子210和220中的一个或两个可以是图1a和图1b所示的类型,或者至少是根据本发明权利要求1的类型。

48.230表示气体-气体型热量交换器。240表示气体-水型热量交换器。250表示风扇。260表示真空泵。270表示压缩机。280表示用于储存使用过的氢气气体的容器。290表示用于储存新鲜/未使用的氢气气体的容器。310表示用于储存新鲜/未使用的含碳气体的容器。320表示用于储存使用过的含碳气体(例如储存在容器310中的类型的气体和氢气气体的混合物)的容器。v1-v19表示阀门。

49.201表示控制装置,该控制装置连接到传感器122、123、124和阀门v1-v19,并且通常设置为控制本文所述的过程。控制装置201还可以连接到用户控制装置,例如通过计算机(未示出)对系统200的用户进行监督和进一步控制呈现出图形用户界面。

50.图3示出了根据本发明的方法,该方法使用的系统100类型大体上如图3所示,特别是大体上如图1a和图1b中所示的炉子100的类型。特别是,所述方法使用氢气气体作为还原剂并且以含碳气体为渗碳碳源生产直接还原的和渗碳的金属材料。

51.在经过这种直接还原和渗碳之后,金属材料可以形成渗碳海绵金属。尤其是,金属材料可以是氧化铁材料,并且直接还原后所得的产物可以是渗碳海绵铁。在随后的方法步骤中,所得到的还原的、渗碳的金属材料可以用来生产钢,等等。

52.在第一步中,所述方法开始。

53.在随后的步骤中,待还原的金属材料被装入至炉子空间120。可以通过将负载的容器140以图1a和图1b所示的方向放入炉子空间120中的方式来进行装料,然后可以使用紧固构件111以气密的方式关闭和密封炉子空间120。

54.在随后的步骤中,从炉子空间120中排出现有的气氛,使得炉子空间120内的气体压力小于1巴。注意,该较低的气体压力低于大气压力。这可以通过关闭阀门1-8、11和13-19,并打开阀门9-10和12,以及经由真空泵通过经由240和250的管道吸出并因此排出炉子空间120内包含的气氛来进行。如果炉子空间120充满了空气,则可以打开阀门9以允许这样排出的气体流出到附近的气氛中。如果炉子空间120充满了使用过的氢气和/或含碳气体,则视情况而定,而是将其排出至容器280或320中。

55.在该实施例中,即使意识到可以使用布置在炉子100中的任何其他合适的出口管道,炉子气氛也经由管道173排出。

56.在该排出步骤中,以及在如下所述的其它步骤中,控制装置201可用于控制炉子空间120中的压力,例如基于来自压力传感器122、123和/或124的读数来控制炉子空间120中的压力。

57.排空可以进行一直到炉子空间120中的压力达到最大0.5巴,优选最大0.3巴。

58.在随后的初始加热步骤中,热量和氢气气体被提供至炉子空间120。容器280和/或290可以提供氢气气体。如上所述,由于炉子100是封闭的,在该过程中,提供的氢气气体基本上不会漏出。换言之,氢气气体的损失(除了在还原反应中消耗的氢气)将非常低或者甚

至不存在。反而,在还原过程中,只有在还原反应中化学消耗的氢气将会被使用。此外,只有在还原过程中需要的氢气气体是必需的量以在还原过程中维持氢气气体与水蒸气之间的必要的压力和化学平衡。

59.如上所述,容器290保存有新鲜的(未使用的)氢气气体,而容器280保存有已经在一个或几个还原步骤中使用过的氢气气体,以此后被收集在系统200中的氢气气体。第一次进行还原过程时,仅使用容器290提供的新鲜氢气气体。在随后的还原过程中,使用来自容器280(或320,见下文)的重复使用的氢气,根据需要通过来自容器290的新鲜氢气气体补充氢气气体。

60.在初始加热步骤的可选初始阶段期间,该初始阶段是氢气气体引入阶段之一,在不提供任何热量的情况下进行,直到炉子空间120的压力达到约2巴,阀门2、4-9、11和13-19关闭,同时阀门10和12打开。阀门v1和/或v3打开,取决于使用的是新鲜的氢气气体还是重复使用的氢气气体。

61.当炉子空间120内的压力达到或接近大气压力(大约1巴)时,开启加热元件121。优选地,是加热元件121通过加热所提供的氢气气体向炉子空间120提供所述热量,从而加热了容器140中的材料。优选地,加热元件121设置在被提供给炉子空间120的氢气/含碳气体流过的位置,使得在还原和渗碳过程中,加热元件121将基本上浸没在新提供的氢气/含碳气体中(完全或基本上完全被新提供的氢气/含碳气体包围)。换言之,热量可以有利地直接提供给氢气气体和/或直接提供给含碳气体,无论氢气气体和/或含碳气体中的哪种气体被同时提供(在所述初始或后期步骤中)给炉子空间120。在图1a和图1b中,示出了加热元件121设置在炉子空间120的顶部的优选情况。

62.然而,本发明人预见到热量可以以其他方式提供给炉子空间120,例如在远离所提供的氢气/含碳气体进入炉子空间120处,直接将热量提供给炉子空间120内的气体混合物。在其他实施例中,在这样被加热的氢气/含碳气体被允许进入炉子空间120之前,热量可以在炉子空间120外部的位置提供给所提供的含氢气/含碳气体。

63.在所述初始加热步骤的其余部分期间,阀门5和7-19关闭,通过阀门1-4和6通过控制装置和压缩机270一起控制,以实现如下文所述的对再利用的和/或新鲜的氢气气体的控制供应。

64.因此,在该初始加热步骤期间,控制装置201布置成控制热量和氢气提供构件121、280、290,以某种方式向炉子空间120提供热量和氢气气体,使得加热的氢气气体将装入的金属材料加热到高于金属材料中含有的水的沸点温度。结果,所述含有的水蒸发。

65.在整个初始加热步骤以及主要还原和渗碳步骤(见下文)中,氢气气体在控制装置201的控制下缓慢供应。因此,将会有连续的、相对缓慢但稳定的、流动的氢气气体,垂直向下,经过装入的材料。一般而言,设置控制装置以连续添加氢气气体,使得在炉子空间120内保持期望增长(例如单调递增)的氢气分压曲线(以及总压力曲线),尤其是在炉子空间120的下部(以及在热量交换器160的下部),抵消由于在热量交换器160中水蒸气的持续冷凝而导致的压力下降(见下文)。总能量的消耗量取决于热量交换器160的效率,尤其是其将流动经过热量交换器160的热气体和冷凝水蒸气的冷凝热的热能能量传递给进入的氢气气体的能力。在fe2o3的示例情况下,加热氧化物、对吸热反应进行补偿,以及还原氧化物所需的理论能量为约250千瓦时每1000千克fe2o3。对于fe3o4,相应的数字约为260千瓦时每1000千克

fe3o4。

66.本发明的重要方面是在还原过程中没有氢气气体的再循环。这已经在上面的一般水平上进行了讨论,但是在图1a所示的例子中,这意味着氢气气体被供应,例如经由压缩机270,经过入口管道171进入炉子空间121的顶部,其被加热元件121加热,然后缓慢向下经过容器140中待还原的金属材料,进一步向下经过热量交换器130并进入槽161。然而,炉子空间120没有可用的出口孔,尤其是槽161没有。关闭管道173,例如通过阀门v10、v12、v13、v14关闭管道173。因此,所供应的氢气气体将在还原过程中被部分地消耗,并且在一定程度上导致炉子空间120中增加的气体压力。然后该过程继续进行,直到金属材料已经发生完全的还原或期望的还原,这将在下面详细描述。

67.因此,容器140中的装入材料上方的炉子空间120中存在的加热的氢气气体,将经由氢气气体的缓慢供应,形成缓慢向下移动的气体流,被带到装入的材料。在那里,它将与来自装入材料的水蒸汽以及任何迄今添加的含碳气体形成气体混合物(见下文)。

68.产生的热气体混合物将形成气体流向下进入并经过热量交换器160。在热量交换器160中,将从炉子空间120到达的热气体与从管道171到达的新提供的冷的氢气/含碳气体进行热量交换,据此后者将被前者预热。换言之,在初始步骤中提供的氢气气体,以及在主要还原和渗碳步骤(和/或碳供应步骤,见下文)中提供的氢气和/或含碳气体,都在热量交换器160中得到预热。

69.由于热气体流的冷却,包含在冷却气体中的水蒸气将冷凝。这种冷凝产生液态水,其被收集在槽161中,但是也产生冷凝热。优选地,热量交换器160进一步设置成将这种冷凝热能能量从冷凝水传递至将要被提供到炉子空间120中的冷的氢气/含碳气体。

70.所含水蒸气的冷凝也将降低从炉子空间120向下流动的热气体的压力,为更多的热气体向下经过热量交换器160提供空间。

71.由于额外的加热的氢气气体的缓慢供应以及氢气气体的相对高的热能传导率,装入材料将相对快速地(例如在10分钟或更短的时间内)达到被包含在装入材料中的液态水的沸点,该沸点到那时应该稍微高于100℃。因此,包含在装入的材料中的液态水将蒸发,形成与热氢气气体混合的水蒸气。

72.水蒸气在热量交换器160中的冷凝将降低结构下端的水蒸气的部分气体压力,使得在装入材料中产生的水蒸气平均向下流动。加上这个影响,水蒸气的密度也大大低于与之混合的氢气气体。

73.这样,容器140中的装入的材料的水分将逐渐蒸发,向下流动经过热量交换器160,在其中冷却和冷凝,并在槽161中以液体状态上升。

74.优选地,供应到热量交换器160的冷的氢气气体(以及任何供应的含碳气体)是室温的,或者具有略低于室温的温度。

75.认识到该初始加热步骤是本方法优选的步骤,其中装入的材料因此从任何包含的液态水中干燥。尤其是,这使得生产和提供作为颗粒状材料(例如轧制成球形式的材料)的装入的材料变得容易,无需在将材料装入到炉子空间120之前引入昂贵且复杂的干燥步骤。

76.然而,认识到可以将已经干燥的材料或干燥的材料装入到炉子空间120中。在这种情况下,将不执行本文所述的初始加热步骤,但该方法将立即跳到主要还原和渗碳步骤(如下)。

77.此外,上文已经就添加的氢气气体和含碳气体描述了该初始加热步骤的一些机制。这些机制也存在于随后的主要还原和渗碳步骤中(见下文)。但是,在初始加热步骤中,优选不添加含碳气体。尤其是,优选地在初始加热步骤中唯一加入的气体是氢气气体。

78.在本发明的一个实施方案中,在所述初始加热步骤期间,向炉子空间120提供氢气气体被控制得很慢,使得在初始加热步骤的整个执行过程中基本上保持压力平衡,优选地使得在整个炉子空间120和槽161的未填充液体的部分中,始终保持基本上相等的压力。尤其是,可以控制氢气气体的供应使得在初始加热步骤期间,所述平衡气体压力不增加,或者只是不显著增加。在这种情况下,只有在所有或基本上所有的液态水从容器140中的装入的材料中蒸发之后,然后才控制氢气气体供应以随着时间的推移而增加炉子空间120的压力。发生这种情况的时间点可能,例如,被确定为由温度传感器123和/或124测量的温度-时间曲线的斜率向上的变化,其中,斜率的变化标志着基本上所有液态水已经蒸发了但还原还没有开始的点。或者,一旦由温度传感器123和/或124测量的炉子空间120中的测量温度超过预定极限,可以控制氢气气体供应使得增加压力,其中,该极限可以在100℃和150℃之间,例如在120℃和130℃之间。

79.在随后主要的还原和渗碳步骤中,进一步向炉子空间120提供热量和氢气气体,其方式与上述初始加热步骤中的供应相一致,使得加热的氢气气体将装入的金属材料加热到足够高的温度,从而还原金属材料中存在的金属氧化物,进而导致水蒸气的形成。

80.在这个主要还原和渗碳步骤中,因此供应和加热额外的氢气气体(在炉子空间120内的压力逐渐增加的情况下),从而又将装入的金属材料加热到还原化学反应启动和维持的温度。

81.在图1a和图1b所示的实施例中,最上面的装入的材料将因此首先被加热。对于氧化铁材料,氢气气体将在大约350-400℃开始还原装入的材料以形成金属铁,根据以下式子形成引火铁(pyrophytic iron)和水蒸汽:

82.fe2o3 3h2=2fe 3h2o

83.fe3o4 4h2=3fe 4h2o

84.该反应是吸热的,并且通过经由从炉子空间120上方向下流动的热的氢气气体所提供的热能能量来驱动。

85.因此,在最初的加热步骤和主要还原和渗碳步骤中,水蒸汽在装入的材料中产生。这样形成的水蒸气被连续地冷凝,并收集到布置在装入的金属材料下方的冷凝器中。在图1a所示的实施例中,冷凝器是热量交换器160的形式。

86.根据本发明,进行主要还原和渗碳步骤(包括所述冷凝),以使炉子空间120中形成相对于大气压力的1巴以上的压力。尤其是,提供氢气气体使得所述压力达到并保持在1巴以上。需要指出的是,这种超过1巴的压力是一种高于大气压力的压力。

87.此外,根据本发明,所述方法还包括碳供应步骤,即向炉子空间120提供含碳气体的步骤,使得通过所述供应的热量已经加热的并且通过用所述氢气气体反应而还原的金属材料被所述含碳气体渗碳。这种含碳气体的提供是作为所述主要还原和渗碳步骤的一部分进行的,并且是将气体从炉子空间120排出回到炉子空间120内的大气压力之前进行的。这种排出可以作为本方法的步骤来执行,如下面将要解释的,例如作为材料冷却子步骤的一部分来执行。

88.含碳气体可以是任何含碳气体,所述含碳气体可以与还原的金属材料发生化学反应使得还原的金属材料渗碳。合适的含碳气体的例子包括各种气态的(在实施本方法时,炉子空间120内的普遍温度和压力下))碳氢化合物,例如甲烷、乙烷、丙烷、丙烯及类似物。优选地,含碳气体不包含超过微量(trace amounts)的一氧化碳,因为这将有效防止一氧化碳和二氧化碳在当前渗碳过程结束后形成副产物。尤其是,优选在所述碳供应步骤中,没有一氧化碳被供应至炉子空间120。

89.正如下面将要描述和举例说明的那样,碳供应步骤可以至少部分地与上述氢气气体和热量的供应同时进行。尤其是,碳供应步骤可以作为所述主要还原和渗碳步骤的一部分来执行。

90.如上所述,在铁的还原过程中,形成游离铁(fe),然后其开放以接受碳(c),从而形成fe3c。

91.图5示出了h2还原fe2o3的能力作为温度升高的函数。如图5提示的,使用氢气气体的还原在大约400

°‑

700

°

的温度区间内特别活跃。

92.相应地,使用气态碳源对相同fe2o3进行渗碳,大约在650

°‑

900

°

之间的间隔延伸内最为活跃。

93.例如,fe3o4在还原/渗碳和温度方面表现出相似的性质。

94.这意味着,首先在相对较低的温度下进行金属材料的大部分还原,然后在额外加热后,进行金属材料的大部分渗碳的过程将会是有效的。

95.还存在这样的情况,即渗碳过程受到水蒸气的存在的帮助,事实证明,存在这样的情况是由于相同的金属材料的还原过程。

96.在甲烷作为含碳气体,赤铁矿/磁铁矿作为金属材料的特殊情况下,在炉子空间里会产生以下渗碳化学反应:

97.fe3o4 4h2=3fe 4h2o

98.3fe ch4=fe3c 2h299.xh4和fe之间的反应包括子反应,其中甲烷与通过还原氢气气体形成的水蒸气反应:

100.ch4 h2o=2co 3h2101.然后,渗碳本身主要经由众所周知的氢气-水反应进行(其中一氧化碳和氢气与形成的铁表面反应),并形成水蒸气,而游离的碳原子可以在先前游离的氧原子的位置被吸收。

102.因为还原铁的表面由于还原而多孔,所以总的铁的表面积通常会非常大,导致有效的渗碳过程,尤其是当金属材料作为颗粒状材料提供时。

103.从上述式子中可以看出,通过渗碳过程形成了一定量的氢气气体,这就是为什么与其它情况相比需要较少的氢气气体。

104.优选地,在完成碳供应步骤后,最终渗碳的金属材料具有1重量%-4重量%的碳含量。

105.在主要还原和渗碳步骤中,可以优选保持氢气气体的供应,直到在炉子空间120内已经达到预定的氢气分压或高于1巴的预定总压力。以相应的方式,可在碳供应步骤中提供含碳气体,直到炉子空间120内达到预定分压,或高于1巴的预定总压力。

106.例如,炉子空间120内的压力可以通过压力传感器123和/或124测量。如上所述,根据本发明,没有氢气气体从炉子空间120中排出,直到达到大于1巴的所述压力,并且优选地,在主要还原和渗碳步骤完全完成之前,没有氢气气体从炉子空间120中排出。相应地,优选在达到大于1巴的所述压力之前,没有含碳气体从炉子空间120中排出,并且优选在主要还原和渗碳步骤完全完成之前,没有含碳气体从炉子空间120中排出。

107.在一些实施方案中,至少在炉子空间120内达到1巴以上的氢气分压之前,提供氢气气体;而在所述氢气气体分压达到1巴以上之前,没有氢气气体从炉子空间120排出。

108.特别是,在主要还原和渗碳步骤中氢气气体的供应,和水蒸气的冷凝可以进行,直到在炉子空间120中达到高于1巴的预定压力,该预定压力至少为2.3巴,更优选至少为2.5巴,或者甚至约3巴或更高。对于在碳供应步骤中可能的含碳气体的压力调节供应来说,情况也是如此。

109.注意,可以将所述方法设计成不进行氢气或含碳气体的排出,直到达到该预定压力。

110.可选地,在主要还原和渗碳步骤中氢气气体的供应,以及水蒸气的冷凝,可以进行,直到到达稳定状态,因为不再需要提供更多的氢气气体来保持炉子空间120内部达到稳定状态的气体压力。该压力可以用上述相应的方式测量。优选地,稳态气体压力可以是至少2.3巴,更优选至少2.5巴,或者甚至大约3巴或更多。这样,获得了一种知道还原过程何时完成的简单方法。

111.进一步可选地,在主要还原和渗碳步骤中氢气气体和热量的供应,以及水蒸气的冷凝可以进行,直到待还原的装入的金属材料达到预定温度,该温度可以是至少600℃,例如640-680℃之间,优选约660℃左右。可以直接测量装入材料的温度,例如通过使用合适的传感器测量来自装入的材料的热辐射,或者通过温度传感器123间接地测量。

112.在一些实施方案中,在至少0.25小时(例如至少0.5小时,例如至少1小时)的连续时间内进行主要还原和渗碳步骤(包括所述形成水蒸气的冷凝)。在这整个期间,炉子空间120的压力和温度都可以单调增加。

113.在一些实施方案中,主要还原和渗碳步骤还可以重复进行,在每次重复中,在供应额外数量的氢气气体进入炉子空间之前,控制装置201允许在炉子空间120内部达到稳态压力。热量供应也可以是重复的(脉冲的),或者在整个主要还原和渗碳步骤中,其处于开启状态。

114.应当注意,在初始加热步骤和主要还原和渗碳步骤的执行期间,尤其是至少在这些步骤的基本整个长度中,水蒸气经过容器140中的装入的金属材料向下净流动。

115.在初始步骤和主要还原和渗碳步骤期间,除了与碳供应步骤的开始相关的时间段(其中总炉子空间120压力可能降低)之外,压缩机270可以通过控制装置201控制,以始终通过供应额外的氢气气体和/或含碳气体而保持或增加压力。供应的氢气气体用于补偿还原过程中消耗的氢气,并且还用于将压力逐渐增加到期望的最终压力。含碳气体可以使用许多不同策略中的任何一种来供应(如下所述),以及例如可以被控制,使得在这种供应期间,在炉子空间120中实现设定的目标总压力。

116.在装入材料中水蒸气的形成局部地增加了气体压力,实际上,在炉子空间120和槽161之间产生了压力变化。因此,形成的水蒸气将经过装入材料而下沉,并在热量交换器160

中冷凝,反过来又降低了热量交换器160远侧(相对于炉子空间120)的压力。因此,这些过程产生了气体经过装料的向下净移动,其中新加入的氢气气体补偿了炉子空间120中的压力损失。

117.从炉子空间120流出的气体中的热能含量,尤其是水蒸气的冷凝热,被传递到在热量交换器160中进入的氢气/含碳气体。

118.因此,只要有金属材料需要还原,就会保持还原过程,并因此产生水蒸气,导致所述的气体向下运动。一旦水蒸气的产生停止(由于基本上所有的金属材料已经被还原),整个炉子100内部的压力就会均衡,并且整个炉子空间120的测量温度将相似,如果没有供应额外的含碳气体。例如,槽161的气体填充部分中的点和装入材料上方的点之间测量的压力差将小于预定量,该预定量可能最大为0.1巴。另外或可选地,装入材料上方的点和装入材料下方但在热量交换器的炉子空间120一侧的点之间的测量的温度差将小于预定量,该预定量可以是最大20℃。因此,当达到和测量到这种压力和/或温度的均匀性时,可以通过关闭氢气气体供应来停止氢气气体供应。

119.通常,在渗碳完成之前,不关闭加热元件121,这通常发生在后面的时间点。

120.因此,可以进行在主要还原和渗碳步骤中氢气气体和热量的组合供应,直到达到预定的最小温度和/或(超)压力,和/或直到预定的最大温度差和/或炉子100中的加热体积已达到最大压力差。使用哪一个(或多个)标准取决于先决条件,例如炉子100的设计和待还原的金属材料的类型。例如,在达到预定的最低温度之前,可以进行热量的供应,而在达到温度均匀性之前,可以进行氢气气体的供应。在另一实施例中,在不再需要氢气气体的供应就能达到稳定的压力状态之前,可以进行提供热量和氢气气体的组合。

121.也可以使用其他标准,例如预定的主要加热时间或预定的加热/氢气供应程序的最终完成,这些标准又可以根据经验来确定。

122.所述含碳气体可以使用几种不同策略中的一种来供应。

123.第一实施例

124.在第一此类策略中,使用氢气气体的还原随后直接进行金属材料的渗碳。首先,如上所述供应氢气气体和热量,随着金属材料被还原,缓慢增加炉子空间120中的温度和压力。最终压力可以如上所述,例如至少1.1巴,优选至少在2.3-2.5巴之间。

125.在该实施例和其它实施例中,当全部金属材料装料的还原完成后,炉子空间120已经达到大约700℃的温度,并且进入炉子空间的氢气气体的温度与进入热量交换器160的气体的温度相同。

126.通常在该第一策略中,在所述碳供应步骤中开始供应含碳气体之前,可以在所述主要还原和渗碳步骤中提供热量,直到金属材料的温度达到至少500℃,例如至少600℃。

127.在这种状态下,当还原完成时,尚未供应含碳气体。在这样做之前,或与之相关的情况下,可排出部分氢气气体,以降低部分氢气气体压力。即,阀门v4可以关闭以终止氢气气体供应。然后,通过关闭阀门v6并打开阀v7和v5,压缩机270可用于将一些氢气气体排出至储存容器280,所述储存容器280用于储存使用过的氢气。当压力降低后,降至1.1至1.8巴之间(例如1.3至1.6巴之间,例如约1.5巴)的较低压力,关闭阀门v7和v5,碳供应步骤开始。

128.如图4a所示,在这个实施例中,在部分氢气气体排出之后,炉子空间120中的总压力约为1.5。

129.一般而言,碳供应步骤可以至少部分地、优选完全地在炉子空间120压力下进行,该压力低于最终完成还原过程时的炉子空间120压力。

130.在储存容器310中,储存新鲜的碳氢化合物气体(例如甲烷),而在容器320中,储存先前使用过的碳氢化合物气体(例如甲烷和氢气的混合物)。在首次用于渗碳期间,如果容器320中的压力大于炉子空间120中的压力,则阀门v15打开,否则阀门v17打开。除此之外,打开阀门v18和v6,使得压缩机270可以压缩维持炉子空间120中的压力所需的碳氢化合物的量,以便进行渗碳。

131.此时,新还原的金属材料可以接受所提供的碳。通过使用加热元件121加热,渗碳在增加的炉子空间120温度下发生。根据金属材料的组成,当温度达到约700℃-1100℃时,完成渗碳。如上所述,在渗碳过程中,结果形成了一定量的氢气。

132.此后,可以开始下述冷却和排空步骤。

133.图4a以示意图示出了根据第一策略的过程,其中在还原完成后,加入含碳气体。该图示出了在该过程中,氢气气体分压(实线)作为炉子空间(120)温度的函数,以及含碳气体分压(虚线)作为炉子空间(120)温度的函数。

134.注意,图4a,如同图4b和图4c的情况一样,在某种意义上是简化的,它们忽略了在初始排出之后,存在于炉子空间120中任何残余气体。

135.第二实施例

136.在第二策略中,在还原完成之前,供应含碳气体。

137.在加热和开始还原期间,供应氢气气体,以实现至少1.1巴(优选至少2.3巴)的增加的总炉子空间120压力。在这种情况下,在还原开始后不久(换言之,在炉子空间120中的温度已经达到至少350℃(例如在350-450℃之间,例如在大约400℃)之后),供应含碳气体。一般而言,在第二策略中,碳供应步骤仅在金属材料达到350-450℃之间的温度后开始。

138.然后,通过关闭阀门v1或v3并打开阀门v15(如果这是第一次还原),提供含碳气体,否则打开阀门v17。结果,炉子空间120开始充满含碳气体。这意味着在主要还原和渗碳步骤中,还原和渗碳并行发生,并且压力通过供应的含碳气体保持。在容器320中的压力不足以供应含碳气体的情况下,打开阀门v18和v6,并且关闭阀门v12、v13和v14,使得压缩机270可以缓慢地开始带来更多的含碳气体,从而将炉子空间120中的压力保持在至少2.3-3.5巴的期望的最终压力。

139.在整个还原过程中,热量和更多的含碳气体(直到还原接近结束)在大约700℃产生,在该温度下,离开装料的气体与进入装料的气体具有相同的温度。此时,温度升高到超过700℃的最终温度(优选最大为1100℃),同时通过从容器320连续供应混合气体来保持压力,该混合气体包含氢气气体和含碳气体的混合物。

140.此后,可以开始下述冷却和排空步骤。

141.图4b是与图4a中所示的图相对应的图,但示出了第二策略。

142.第三实施例

143.在第三策略中,当还原达到最大时,开始含碳气体的供应。对于赤铁矿和磁铁矿来说,这在大约550-570℃时发生。

144.在该策略中,根据容器290中可用的氢气气体压力,通过如上所述来自容器290的氢气气体的供应,经由阀门v1或通过打开阀门v2/v6并使用压缩机270,使压力增加到至少

1.1巴,优选地增加到至少2.3-2.5巴。同时,如上所述,热量被供应到炉子空间120。

145.当离开装料的气体温度接近500℃时,切断氢气气体的供应。此时,装料的主要部分已经被完全还原,现在由引火铁(pyrophoric iron)组成,该引火铁已经被完全准备好接受经由含碳气体供应的碳。这是通过控制用于氢气气体的阀门v1-v4,以及通过打开用于来自容器310的新鲜含碳气体的阀门v15来实现的。

146.在容器310中的压力不足的情况下,关闭阀门v15和v1,同时打开阀门v6,并且压缩机270用于保持期望的压力。渗碳发生在还原之后或部分与还原平行发生,并且通过含碳气体的供应来保持压力。如上所述,作为渗碳的结果,形成了一定数量的氢气气体,并且,不需要的压力增长可以通过打开阀门v7和v19将一部分炉子空间120气氛排出至容器320,并允许压缩机270将氢气/含碳气体混合物从炉子空间120压到容器320中的方式来处理。

147.当装料出口侧的温度与入口侧的温度相同时,优选在650-750℃之间(例如在690-700℃之间),温度在恒定压力下升高(更准确地说,至少1.1巴的压力,优选至少2.3-2.5巴的压力),其升高到至少800℃的更高温度,例如800-1100℃。通过供应含碳气体(优选新鲜含碳气体)来维持恒定压力,其中,含碳气体经由阀门v15或经由阀门v16和v6(如果需要就使用压缩机270)从容器310而来。

148.此后,可以开始下述冷却和排空步骤。

149.一般而言,在第三策略中,碳供应步骤仅在金属材料达到450-550℃之间的温度后开始,并且氢气气体的供应可在此后终止。另一方面,碳供应步骤还可以包括继续向炉子空间120提供热量。

150.此外,一般而言在该第三策略中,在主要还原和渗碳步骤中(特别是在碳供应步骤中)提供热量,直到金属材料达到700-1100℃之间的温度,例如800-1100℃之间。

151.如上所述,该第三策略中的碳供应步骤可包括,在恒定压力下向炉子空间120提供热量,其中,通过控制含碳气体的供应来控制该压力,并且所提供的含碳气体可与氢气气体混合或不混合。

152.图4c是对应于图4a所示的图,但是示出了第三种策略。特别要注意的是,在600℃以上时,氢气气体的分压下降,这是因为氢气通过渗碳反应形成。

153.在完全还原和渗碳发生后,根据本发明的方法包括冷却和排空步骤,这将在下面描述。

154.因此,在随后的冷却步骤中,炉子空间120中的氢气气体/含碳气体气氛随后被冷却至最大100℃的温度(优选约50℃),然后从炉子空间120中排出并被收集。

155.在单个炉子100/220没有连接到一个或几个炉子的情况下,可以使用风扇250冷却装入的材料,其布置在气-水式型冷却器240的下游,依次设置以冷却氢气/含碳气体(在闭合的环路中循环,通过风扇250,经过阀门v12、热量交换器240、风扇250和阀门v10,经由出口管道173离开炉子空间120,并经由入口管道171再次进入炉子空间120)。这种冷却循环通过图1b中的箭头展示。

156.因此,热量交换器240将热能能量从循环的氢气/含碳气体传递到水(或不同的液体),该热能能量可以以合适的方式(例如在区域供热系统中)从水(或不同的液体)中得到利用。环路通过关闭除阀门v10和v12之外的所有阀门v1-v19来实现闭合的环路。

157.因为在这种情况下氢气/含碳气体循环经过容器140中的装入材料,所以它从装入

的材料中吸收热能能量,当氢气/含碳气体在闭合的环路中循环时提供装入材料的有效冷却。

158.在不同的实施例中,可从炉子100/220的冷却中获得的热能能量被用于预热不同的炉子210。与上述冷却闭合的环路相比,这然后通过控制装置201实现,关闭阀门v12,而打开阀门v13、v14。这样,来自炉子220的热的氢气/含碳气体被带到气体-气体型热量交换器230,该热量交换器230优选为逆流热量交换器,其中在涉及另一个炉子210进行的初始或主要还原和渗碳步骤中供应的氢气气体在热量交换器230中被预热。此后,来自炉子220的有所冷却的氢气/含碳气体可以循环通过热量交换器240,使得在被重新引入炉子220之前进一步冷却。同样,来自炉子220的氢气/含碳气体使用风扇250在闭环中循环。

159.因此,在冷却步骤中氢气/含碳气体的冷却,可以经由与氢气气体热量交换来进行,所述氢气气体被供应到不同炉子210空间120以进行初始和主要加热步骤以及冷凝(如上所述),涉及所述不同炉子210空间120。

160.一旦氢气/含碳气体不足够热来加热供应到炉子210的氢气气体,控制装置201再次关闭阀门v13、v14并重新打开阀门v12,使得来自炉子220的氢气/含碳气体被直接带到热量交换器240。

161.不管其热能能量如何处理,来自炉子220的氢气/含碳气体被冷却直到它(或者,更重要的是,装入的材料)达到低于100℃的温度,以避免装入的材料在随后暴露于空气中时被再氧化。装入材料的温度可以以合适的方式(例如上述方式)直接测量,或者间接地,通过以合适的方式测量经由出口管道173离开的氢气/含碳气体的温度。

162.氢气/含碳气体的冷却可以在保持氢气/含碳气体的压力的同时进行,或者可以降低氢气/含碳气体的压力,因为一旦阀门v10和v12打开,热的氢气/含碳气体被允许占据更大的体积(闭环管道和热量交换器的体积)。

163.在随后的步骤中,氢气/含碳气体从炉子220空间120中排出,并收集在用于储存使用过的气体的合适容器中。通常,炉子空间120将在该点包含氢气和含碳气体的混合物,然后使用真空泵260,可能与压缩机270结合,将该混合物排出到用于储存使用过的含碳气体的容器320中。控制装置打开阀门v13、v14、v8和v19,关闭阀门v1-v7和v15-v18。然后,操作真空泵260和压缩机270,将使用过的气体混合物压入容器320中。优选进行炉子空间120的排出直到在炉子空间120内检测到最大0.5巴,或者甚至最大0.3巴的压力。

164.由于炉子空间120是封闭的,只有在化学还原反应中消耗的氢气/含碳气体被从系统中除去,剩余的氢气气体是在主要还原和渗碳步骤中保持炉子空间120中氢气气体/水蒸汽平衡所必需的气体。这种排出的氢气气体对于随后待还原的金属材料的新装料的批量操作是完全有用的。

165.此后,关闭阀门v7、v8、v19,打开阀门v9,以允许空气进入系统用于改变装入的材料,并且打开阀门v11用于排空冷凝水。

166.在随后的步骤中,打开炉子空间120,例如通过松开紧固构件111并打开上部110。移除容器140,并用装有新一批待还原的装入的金属材料的容器替换。

167.在随后的步骤中,为了避免在运输和储存过程中的再氧化,被移除的还原材料可以置于惰性气氛下,例如氮气气氛。

168.例如,还原的金属材料可以放置在充满惰性气体的柔性或刚性运输容器中。几个

这样的柔性或刚性容器可以布置在运输容器中,然后可以在柔性或刚性容器周围的空间中填充惰性气体。此后,被还原的金属材料可以安全运输而没有再氧化的风险。

169.下表显示了对于炉子空间120内的不同温度,氢气气体h2和水蒸气h2o之间的近似平衡:

[0170][0171]

还原1000千克fe2o3需要约417nm3氢气气体h2,还原1000千克fe3o4需要约383m3氢气气体h2。

[0172]

下表显示了在大气压和开放装置(根据现有技术)中,但在不同温度下,分别还原1000千克fe2o3和fe3o4所需的氢气气体的量:

[0173][0174]

下表显示了在不同压力和不同温度下分别还原1000千克fe2o3和fe3o4所需的氢气气体的量:

[0175][0176]

如上所述,根据本发明的主要还原和渗碳步骤优选在高于1巴的压力和高温下进行。在进行部分还原的主要还原和渗碳步骤的大部分期间,已经发现使用至少500℃的加热氢气气体温度和至少2.3巴的炉子空间120压力的组合是有利的。

[0177]

上面已经描述了优选的实施方案。然而,对于本领域技术人员来说显而易见的是,在不脱离本发明的基本思想的情况下,可以对所公开的实施方案进行许多修改。

[0178]

例如,取决于详细的先决条件,炉子100的几何形状可以不同。

[0179]

热量交换器160被描述为管热量交换器。即使已经发现这是特别有利的,但是认识到其他类型的气体-气体热量交换器/冷凝器也是可能的。热量交换器240可以是任何合适的构造。

[0180]

来自冷却的氢气/含碳气体的剩余热量也可以用于其它需要热能能量的过程。

[0181]

待还原和渗碳的金属材料被描述为氧化铁。然而,本方法和系统也可用于还原和渗碳金属材料,例如上述含有zn和pb的金属氧化物,其在低于约600-700℃的温度下蒸发。

[0182]

本发明组合的直接还原和渗碳原理也可以用于具有比铁矿石更高还原温度的金属材料,对炉子100的结构进行适当的调整,例如相对于所使用的结构材料,对炉子100的结构进行适当的调整。

[0183]

因此,本发明不限于所描述的实施方案,而是可以在所附权利要求的范围内变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。