1.本发明涉及一种金属表面处理剂,以及使用了该金属表面处理剂的具有皮膜的金属材料的制造方法和使用该制造方法得到的具有皮膜的金属材料。

背景技术:

2.一直以来,人们在开发用于对金属材料形成耐腐蚀性优异的皮膜的金属表面处理剂。例如,专利文献1中提出了一种包含特定的两性离子聚合物和交联剂的水溶液,该交联剂包含铬的水溶性化合物。专利文献2中提出了一种以规定量含有特定的含羧基树脂、乙烯基单体、过硫酸离子或过氧化氢且ph为1.5~3.0的含树脂液。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平8-206594号公报;

6.专利文献2:日本特开昭54-142253号公报。

技术实现要素:

7.发明要解决的问题

8.然而,通过专利文献1中记载的水溶液形成的皮膜的耐腐蚀性不充分,要求具有更优异的性能。此外,通过专利文献2中记载的含树脂液形成的皮膜的亲水性不充分,要求具有更优异的性能。因此,本发明的目的在于提供一种能够在金属材料的表面或表面上形成耐腐蚀性和亲水性优异的皮膜的金属表面处理剂,以及使用了该金属表面处理剂的具有皮膜的金属材料的制造方法和使用该制造方法得到的具有皮膜的金属材料。

9.用于解决问题的方案

10.本发明人为了解决上述问题而进行了深入研究,结果发现,通过使用含有水溶性或水分散性的树脂以及具有腈基和氨基的化合物的药剂,能够在金属材料的表面或表面上形成耐腐蚀性和亲水性优异的皮膜,完成了本发明。

11.即,本发明涉及如下等内容:

12.[1]一种金属表面处理剂,其含有水溶性或水分散性的树脂(a)、以及具有腈基和氨基的化合物(b);

[0013]

[2]根据上述[1]所述的金属表面处理剂,其中,上述化合物(b)的质量(bm)与上述树脂(a)的质量(am)的比[bm/am]在0.03~1.50的范围内;

[0014]

[3]根据上述[1]或[2]所述的金属表面处理剂,其中,上述树脂(a)为具有选自氨基、酰胺基、羧基和羟基中的至少一种官能团的树脂;

[0015]

[4]根据上述[1]~[3]中任一项所述的金属表面处理剂,其中,上述化合物(b)的分子量为1000以下;

[0016]

[5]根据上述[1]~[4]中任一项所述的金属表面处理剂,其包含选自铬化合物、钒化合物、钛化合物和锆化合物中的至少一种无机化合物(c),上述化合物(b)的质量(bm)与

上述无机化合物(c)的质量(cm)的比[bm/cm]在0.10~5.00的范围内;

[0017]

[6]一种具有皮膜的金属材料的制造方法,其包括如下工序:使上述[1]~[5]中任一项所述的金属表面处理剂接触金属材料的表面或表面上的工序,以及将接触了上述金属材料的表面或表面上的上述金属表面处理剂进行干燥的工序;

[0018]

[7]一种具有皮膜的金属材料,其是通过上述[6]所述制造方法得到的。

[0019]

发明效果

[0020]

本发明能够提供一种金属表面处理剂,以及使用了该金属表面处理剂的具有皮膜的金属材料的制造方法和使用该制造方法得到的具有皮膜的金属材料,上述金属表面处理剂能够在金属材料的表面或表面上形成耐腐蚀性及亲水性优异的皮膜。

具体实施方式

[0021]

以下对本实施方式的金属表面处理剂,以及使用了该金属表面处理剂的具有皮膜的金属材料的制造方法和使用该制造方法得到的具有皮膜的金属材料进行说明。

[0022]

(金属表面处理剂)

[0023]

本实施方式的金属表面处理剂包含树脂(a)、以及具有腈基和氨基的化合物(b)(以下简称作“化合物(b)”。)。通过使用该金属表面处理剂,能够在金属材料的表面或表面上形成耐腐蚀性和亲水性优异的皮膜。

[0024]

<树脂(a)>

[0025]

作为树脂(a),只要是水溶性或水分散性的树脂,则没有特别限制,可举出例如:聚氨酯系树脂、聚乙烯醇系树脂、聚酰胺系树脂、环氧系树脂、丙烯酸系树脂、胺系树脂、酚醛树脂、聚乙烯吡咯烷酮系树脂等。另外,树脂(a)可以是聚氨酯树脂、聚乙烯醇树脂、聚酰胺树脂、环氧树脂、酚醛树脂、聚乙烯吡咯烷酮树脂等均聚物;也可以是用其他化合物将该均聚物的侧链进行改性的改性物等,也可以是组合2种以上这些树脂、改性物的共聚物。在它们之中,优选使用具有氨基、酰胺基、羧基、羟基等官能团的树脂,更具体而言,优选使用具有与碳原子直接结合的该官能团的树脂。进而,作为树脂(a)的重均分子量,只要是2000以上,则没有特别限制,优选为4000以上,更优选为10000以上。上限值优选为1000000以下。树脂(a)可以具有这些基团中的1种,也可以具有2种以上。此外,这些树脂可以混合1种来制造金属表面处理剂,也可以配合2种以上来制造金属表面处理剂。

[0026]

<化合物(b)>

[0027]

作为化合物(b),只要是具有腈基和氨基、且是与树脂(a)不同的化合物,则没有特别限制,能够举出例如:氨基氰、氨基乙腈、3-氨基丙腈、双氰胺、3-氨基巴豆腈、2-氨基-1,1,3-三氰基-1-丙烯、2-氨基苯甲腈、3-氨基苯甲腈、4-氨基苯甲腈、2-氨基苯乙腈、4-氨基苯乙腈、2-氨基-5-溴苯甲腈、2-氨基-5-硝基苯甲腈、4-氨基-3-溴苯甲腈、2-氨基-4-氯苯甲腈、2-氨基-5-氯苯甲腈、2-氨基-4,5-二腈基-1h-咪唑、4-(氨基甲基)苯甲腈等。另外,化合物(b)的分子量优选为1000以下,更优选为800以下,特别优选为500以下。此外,作为化合物(b),优选不是具有重复结构的聚合物。

[0028]

本实施方式的金属表面处理剂中的树脂(a)与化合物(b)的配合比例没有特别限制,化合物(b)的质量(bm)与树脂(a)的质量(am)的比[bm/am]优选在0.03~1.50的范围内,更优选在0.10~1.00的范围内,特别优选在0.10~0.50的范围内。另外,在金属表面处理剂

中包含2种以上的树脂(a)的情况、包含2种以上的化合物(b)的情况下,优选分别使用它们的合计质量算出的比[bm/am]在上述范围内。

[0029]

<其他成分>

[0030]

本实施方式的金属表面处理剂可以除水性介质外仅由树脂(a)和化合物(b)构成,也可以进一步包含其他成分。作为其他成分,能够举出例如无机化合物(c)、表面活性剂等。此外,本实施方式的金属表面处理剂可以包含过氧化氢或过硫酸盐,也可以不包含。

[0031]

作为无机化合物(c),能够举出例如铬化合物、钒化合物、钛化合物、锆化合物等。作为铬化合物,只要是包含铬元素的化合物,则没有特别限制,能够举出例如硫酸铬、硝酸铬、磷酸二氢铬、氟化铬、乙酸铬、甲酸铬、铬酸酐、重铬酸等。作为钒化合物,只要是包含钒元素的化合物,则没有特别限制,例如能够举出五氧化钒、偏钒酸铵、偏钒酸钠、三氯氧化钒、三氧化钒、二氧化钒、硫酸氧钒、乙酰丙酮氧钒(vanadium oxyacetylacetonate)、乙酰丙酮钒(vanadium acetylacetonate)、乙酰丙酮氧钒(vanadyl acetylacetonate)、三氯化钒、磷钒钼酸、硫酸钒等。作为钛化合物,只要是包含钛元素的化合物,则没有特别限制,能够举出例如硫酸氧钛、硝酸氧钛、硝酸钛、氯化钛镍、二氧化钛溶胶、氧化钛、草酸钛钾、乳酸钛、四异丙醇钛、乙酰丙酮钛、二异丙基双乙酰丙酮钛、钛氟酸或其盐、使硫酸氧钛的水溶液热水解而得到的偏钛酸、通过碱中和而得到的原钛酸或其盐等。作为锆化合物,只要是包含锆元素的化合物,则没有特别限制,能够举出例如硝酸锆、硝酸氧锆、乙酸氧锆、硫酸氧锆、碳酸氧锆铵、碳酸氧锆钾、碳酸氧锆钠、氧化锆溶胶、锆氟酸或其盐、通过将水溶性锆盐的水溶液进行离子交换或用碱中和而得到的锆酸或其盐等。在金属表面处理剂中,这些无机化合物可以包含1种,也可以包含2种以上。

[0032]

在本实施方式的金属表面处理剂包含无机化合物(c)的情况下,金属表面处理剂中的化合物(b)与无机化合物(c)的配合比例没有特别限制,化合物(b)的质量(bm)与无机化合物(c)的质量(cm)的比[bm/cm]优选在0.10~5.00的范围内,更优选在0.20~4.00的范围内,特别优选在0.30~3.00的范围内。另外,在金属表面处理剂中包含2种以上的化合物(b)的情况、包含2种以上的无机化合物(c)的情况下,优选分别使用它们的合计质量算出的比[bm/cm]在上述范围内。

[0033]

作为表面活性剂,能够使用阳离子、阴离子、两性、非离子性等表面活性剂,能够举出例如:烷基胺盐、烷基三甲基卤化铵等阳离子表面活性剂;烷基磺酸酯、聚氧乙烯烷基苯基醚硫酸盐、十二烷基二苯基醚二磺酸钠、十二烷基硫酸钠等阴离子表面活性剂;烷基氨基丙酸盐、烷基二甲基甜菜碱等两性表面活性剂;聚氧乙烯烷基苯基醚、聚氧亚烷基脂肪酸酯、脂肪酸甘油酯、山梨糖醇酐脂肪酸酯、聚氧乙烯甘油脂肪酸、聚氧乙烯丙二醇脂肪酸酯等非离子性表面活性剂等,它们可以单独使用1种,也可以组合使用2种以上。

[0034]

<水性介质>

[0035]

作为水性介质,只要是包含50质量%以上的水,则没有特别限制,可以是仅由水构成的介质,也可以是包含水和水混溶性有机溶剂的混合液。作为水混溶性有机溶剂,只要可与水混合则没有特别限定,可举出例如丙酮、甲乙酮等酮系溶剂;n,n

’‑

二甲基甲酰胺、二甲基乙酰胺等酰胺系溶剂;甲醇、乙醇、异丙醇等醇系溶剂;乙二醇单丁基醚、乙二醇单己基醚等醚系溶剂;1-甲基-2-吡咯烷酮、1-乙基-2-吡咯烷酮等吡咯烷酮系溶剂等。这些水混溶性有机溶剂可以与水混合1种,也可以与水混合2种以上。

[0036]

(金属表面处理剂的制造方法)

[0037]

本实施方式的金属表面处理剂能够通过例如在水性介质中混合规定量的树脂(a)和化合物(b)、以及根据需要而添加的其他成分来制造。

[0038]

(具有皮膜的金属材料及其制造方法)

[0039]

本实施方式的具有皮膜的金属材料的制造方法(以下简称作“本实施方式的制造方法”。)包括:接触工序,使上述的金属表面处理剂接触金属材料的表面或表面上;以及干燥工序,将接触了金属材料的表面或表面上的金属表面处理剂进行干燥。通过该制造方法,可得到在表面或表面上具有耐腐蚀性和亲水性优异的皮膜的金属材料。另外,本实施方式的制造方法可以在接触工序前进行脱脂工序和/或化学转化处理工序。

[0040]

<金属材料>

[0041]

形成皮膜的金属材料的形状、结构等没有特别限定,能够举出例如板状、箔状等。金属材料的种类没有特别限定,可举出例如钢铁材料(例如,冷轧钢板、热轧钢板等);镀层材料,例如镀锌材料(例如电镀锌、热镀锌、镀含铝锌、电镀锌、镀锌镍、镀锌钴、蒸镀锌等)、锌合金镀层材料(例如合金化热镀锌、镀zn-al合金、镀zn-al-mg合金、电镀锌合金等)、镀铝材料、镀镍材料、镀锡材料材、镀铬材料、镀铬合金的材料(例如镀cr-ni合金等)等;铝材料或铝合金材料(例如1000系列、2000系列、3000系列、4000系列、5000系列、6000系列、铝铸件、铝合金铸件、压铸材料等);铜材料或铜合金材料;钛材料或钛合金材料;镁材料或镁合金材料等。

[0042]

<接触工序>

[0043]

作为接触方法,能够举出例如喷涂法、浸渍法、辊涂法、棒涂法、幕涂法、旋涂法、或这些的组合等的方法,但并不限于此。接触温度、接触时间可根据金属表面处理剂的组成、浓度来适当设定。对于接触温度、接触时间,通常接触温度在10℃以上且45℃以下的范围内、接触时间在5秒以上且600秒以内的范围内,但不限于此。

[0044]

<干燥工序>

[0045]

干燥方法没有特别限制,能够举出使用公知的干燥设备,例如分批式的干燥炉、连续式的热风循环式干燥炉、传送带式的热风干燥炉、使用感应加热式加热器的电磁感应加热炉等的干燥方法等。干燥温度、干燥时间可根据金属材料的种类、接触的金属表面处理剂的组成或量来适当设定。干燥温度没有特别限制,优选为金属材料的最高到达温度(pmt)在100℃以上且200℃以下的范围内,更优选在130℃以上且170℃以下的范围内。干燥时间也没有特别限制,在2秒以上且1800秒以内的范围内。

[0046]

<脱脂工序>

[0047]

作为脱脂方法,只要能够除去附着在金属材料的表面的油脂类、污垢,则可以是任意的方法,能够举出例如使用溶剂脱脂、使用碱系或酸系脱脂剂等的公知的方法。另外,在进行脱脂工序后进行接触工序或化学转化处理工序的情况下,可以在脱脂工序后且接触工序或化学转化处理工序前,进行对金属材料的表面或表面上进行水洗的工序,也可以不进行该工序。在进行水洗的情况下,接下来可以干燥金属材料的表面或表面上,也可以不干燥。

[0048]

<化学转化处理工序>

[0049]

化学转化处理工序只要是形成化学转化皮膜的处理,则没有特别限定,可举出例

如锆化学转化处理工序、钛化学转化处理工序、铪化学转化处理工序、磷酸盐化学转化处理工序、铬酸盐化学转化处理工序等。在化学转化处理工序后且接触工序前可以进行对金属材料的表面或表面上进行水洗的工序,也可以不进行该工序。在进行水洗的情况下,接下来可以干燥金属材料的表面或表面上,也可以不干燥。另外,作为化学转化处理工序,在进行使用磷酸锌的磷酸盐化学转化处理工序的情况下,可以在脱脂工序与磷酸盐化学转化处理工序之间,对金属材料进行用于提高磷酸盐化学转化处理的反应性的表面调节处理工序。作为该表面调整处理方法,能够使用公知的方法。

[0050]

化学转化处理工序是通过使化学转化处理剂接触金属材料的表面或表面上来进行的。作为化学转化处理剂,能够举出例如锆化学转化处理剂、钛化学转化处理剂、铪化学转化处理剂、磷酸盐化学转化处理剂、铬酸盐化学转化处理剂等,但不限于这些。化学转化处理剂的接触可举出公知的方法,例如浸渍处理法、喷涂处理法、冲洗处理法、或这些的组合等的处理法,但不限于此。在各种化学转化处理工序中,化学转化处理剂的温度或接触时间能够根据化学转化处理工序的种类、化学转化处理剂的浓度等适当设定。

[0051]

<皮膜>

[0052]

通过金属表面处理剂在金属材料的表面或表面上形成的皮膜的附着量只要能发挥本发明的性能,则没有特别限制,例如优选在0.05g/m2以上且1.5g/m2以下的范围内,更优选在0.1g/m2以上且1.0g/m2以下的范围内。另外,在金属材料与该皮膜间可以进一步具有通过上述化学转化处理工序得到的化学转化皮膜。

[0053]

实施例

[0054]

利用实施例和比较例进一步详细地说明本发明。另外,本发明并不限于以下的实施例。

[0055]

(金属表面处理剂的制备)

[0056]

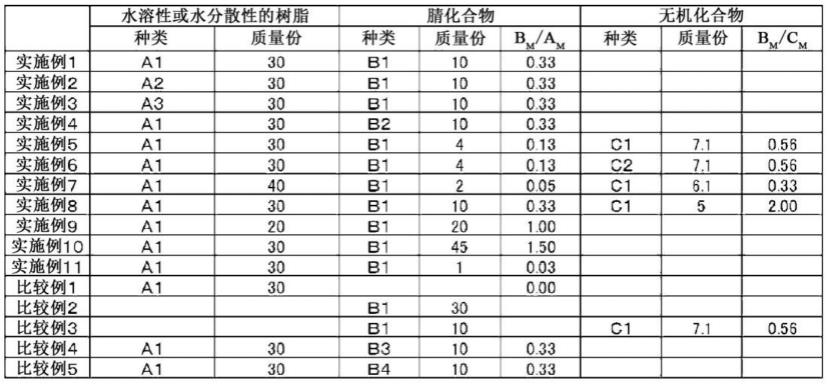

如表1所示,在去离子水中依次以规定量配合水溶性或水分散性的树脂、腈化合物、无机化合物,然后加入表面活性剂(adekapluronic(注册商标)l-61、adeka株式会社制),使其最终浓度成为10g/l,进而加入去离子水使水溶性或水分散性的树脂、腈化合物、无机化合物和表面活性剂的合计质量成为100g/l,由此制造实施例1~11和比较例1~5的金属表面处理剂。另外,表1中,在“种类”一栏示出的各标记的成分如下所示。

[0057]

[表1]

[0058]

[0059]

<水溶性或水分散性的树脂>

[0060]

a1:聚乙烯醇(kuraray poval pva-103,kuraray株式会社制)

[0061]

a2:聚丙烯酸(aqualic dl-40s,日本触媒株式会社制)

[0062]

a3:聚丙烯酰胺(polystlon 387-20,荒川化学工业株式会社制)

[0063]

<腈化合物>

[0064]

b1:双氰胺(dicyandiamide,日本carbide工业株式会社制)

[0065]

b2:氨基丙腈(东京化成工业株式会社制)

[0066]

b3:丙腈(propanenitrile,米山药品工业株式会社制)

[0067]

b4:丙烯腈-丁二烯胶乳(1571c2,日本zeon株式会社制)

[0068]

<无机化合物>

[0069]

c1:硫酸铬

[0070]

c2:硫酸氧钒

[0071]

(评价样品no.1~16的制作)

[0072]

使用铝板(1050、板厚:0.6mm)作为试验材料,将其在60℃于碱系脱脂剂[在水中溶解fine cleaner 315e(日本parkerizing株式会社制),使其质量浓度成为2%]中浸渍2分钟,由此进行脱脂处理。然后,对试验材料的表面进行水洗。

[0073]

将进行了脱脂处理和水洗的试验材料在60℃于锆系化学转化剂[在水中溶解palcoat 3762(日本parkerizing株式会社制),使其质量浓度成为5%,并调节至ph4.0]中进行2分钟浸渍处理,由此进行化学转化处理。在化学转化处理后,对试验材料的表面进行水洗。

[0074]

将通过化学转化处理形成了化学转化皮膜的试验材料在25℃于各金属表面处理剂(实施例1~11和比较例1~5的金属表面处理剂)中浸渍10秒后,用鼓风干燥机在150℃加热干燥6分钟,由此制作具有皮膜的试验材料(评价样品no.1~16)。

[0075]

(评价样品no.17~32的制作)

[0076]

使用55%镀铝-锌钢板(板厚:0.35mm)作为试验材料,将其在60℃于碱系脱脂剂(在水中溶解fine cleaner 6404(日本parkerizing株式会社制),使其质量浓度成为2%)中浸渍30秒,由此进行脱脂处理。然后,对试验材料的表面进行水洗。

[0077]

将进行了脱脂处理和水洗的试验材料在25℃于各金属表面处理剂(实施例1~11和比较例1~5的金属表面处理剂)中浸渍10秒后,用鼓风干燥机在150℃加热干燥6分钟,由此制作具有皮膜的试验材料(评价样品no.17~32)。

[0078]

(耐腐蚀性评价方法)

[0079]

<中性盐水喷雾试验:sst>

[0080]

基于盐水喷雾试验法(jis-z-2371:2015),进行240小时盐水喷雾后,计算在评价样品的表面产生的白锈的面积比例(%),并按照以下的评价基准评价耐腐蚀性(sst)。另外,将评价结果为b以上的作为合格。

[0081]

<乙酸酸性盐水喷雾试验:aasst>

[0082]

基于盐水喷雾试验法(jis-z-2371:2015),用乙酸将包含氯化铜(ii)的盐水调节至ph3.0的水溶液喷雾240小时后,计算在评价样品的表面产生的白锈的面积比例(%),并按照以下的评价基准评价耐腐蚀性(aasst)。

[0083]

<评价基准>

[0084]

a:面积比例小于10%

[0085]

b:面积比例为10%以上且小于20%

[0086]

c:面积比例为20%以上

[0087]

(初始亲水性评价方法)

[0088]

在评价样品的表面滴加1滴水,用接触角测定装置测定刚滴加时的接触角,并按照以下的评价基准评价初始亲水性。

[0089]

<评价基准>

[0090]

a:接触角小于10

°

[0091]

b:接触角为10

°

以上且小于30

°

[0092]

c:接触角为30

°

以上

[0093]

(耐久亲水性评价方法)

[0094]

将在水中浸渍了96小时的评价样品的表面进行干燥后,在其表面滴加1滴水,用接触角测定装置测定刚滴加时的接触角,并按照以下的评价基准评价耐久亲水性。

[0095]

<评价基准>

[0096]

a:接触角小于20

°

[0097]

b:接触角为20

°

以上且小于40

°

[0098]

c:接触角为40

°

以上

[0099]

(密合性评价方法)

[0100]

在评价样品的表面,一边以500g的负荷按压用水润湿后的纱布,一边使其在规定的范围往复摩擦。测定产生剥离的往复次数,按照以下的评价基准评价初始密合性。此外,将在水中浸渍了96小时的评价样品的表面进行干燥后,一边以500g的负荷按压用水润湿后的纱布,一边使其在规定的范围往复摩擦。测定产生剥离的往复次数,按照以下的评价基准评价耐久密合性。

[0101]

<评价基准>

[0102]

a:往复次数为20次以上

[0103]

b:往复次数为10次以上且小于20次

[0104]

c:往复次数小于10次

[0105]

(耐水性评价方法)

[0106]

将在水中浸渍了96小时的评价样品的表面进行干燥后,测定评价样品的质量(em),并计算其相对于在水中浸渍前的评价样品的质量(sm)的变化率[(1-em/sm)

×

100],并按照以下的评价基准评价耐水性。

[0107]

<评价基准>

[0108]

a:变化率为10%以下

[0109]

b:变化率大于10%且为25%以下

[0110]

c:变化率大于25%

[0111]

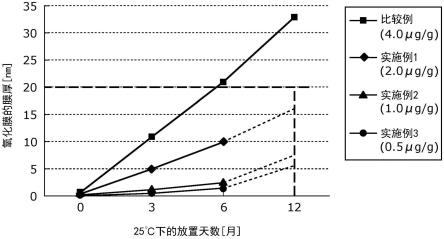

(耐变色性)

[0112]

基于盐水喷雾试验法(jis-z-2371:2015),进行72小时中性盐喷雾后,计算在评价样品的表面产生的变黑的面积比例(%),并按照以下的评价基准评价耐变色性。另外,将评

价结果为b以上的作为合格。

[0113]

<评价基准>

[0114]

a:面积比例为10%以下

[0115]

b:面积比例大于10%且为30%以下

[0116]

c:面积比例大于30%

[0117]

将对各评价样品的耐腐蚀性评价结果、亲水性评价结果、密合性评价结果、耐水性评价结果及耐变色性评价结果分别示于表2和表3。另外,将各评价结果为b以上的作为合格。

[0118]

[表2]

[0119][0120]

[表3]

[0121][0122]

另外,虽然参考具体的实施例对本发明进行了详细的说明,但显而易见的是,本领域技术人员能够不脱离本发明的宗旨和范围而实施各种变更、改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。