在坎巴拉反应器(kr)中进行热金属脱硫的方法

技术领域

1.本发明涉及通过kr法对热金属进行脱硫(ds)。尤其,本发明涉及试剂的开发,该试剂将在kr的脱硫过程中通过破坏通常与石灰形成的硅酸盐层网络而产生流动炉渣。本发明还涉及通过加入新的粉末粒度来提高效率。

背景技术:

2.由于高浓度的硫会在轧制过程中引发裂纹,因此在kr中热金属的脱硫涉及从热金属中脱除硫,因为硫会影响钢的内部和表面质量。硫化铁的形成会在凝固过程中造成钢的颗粒弱化和裂纹(降低熔点)。由于硫的存在下的热脆性,使得轧制和锻造变得非常困难。高含硫也导致钢的脆性,并且在硫化物相中存在硫会在钢产品中起到应力升高的作用。

3.kr法使用石灰和诸如萤石(fluorospar)的传统炉渣流化剂。萤石是对环境有害的材料,并且在大多数国家都是避免使用的。目前,正在使用的脱硫试剂导致更高的炉渣产生。由于脱硫试剂的热金属消耗量为12.7kg/吨,脱硫的周期长,并且因此需要更长的时间清渣。

4.美国专利us 4,198,229提出了一种利用碳化钙在钢包中形成精炼渣的方法。提出的该方法的主要目的是对钢进行除磷。

5.美国专利us 4,198,229提出了一种将高炉渣、石灰和白云石置于钢包中的钢水表面从而形成精炼渣的方法。

6.在所讨论的专利中,碳酸盐材料用于形成精炼渣。在炉渣形成过程中,这些材料分解并且需要一定量的热量,除非有钢包炉,否则这是不可能的。同时,使用碳化钙可导致低碳钢中的碳含量增加。另外,由于萤石的有害排放,使用萤石降低炉渣粘度是有害的。在造渣材料生产的一些示例中,可以观察到使用高炉炉渣,这导致形成的炉渣中sio2含量增加,并且降低了其精炼质量。

7.另一份文件cn103014217公开了一种脱硫试剂,其特征在于由以下重量百分比的组分组成:25%-31%的氧化钙、10%-20%的氟化钙、10%-25%的碳化钙、4.5%-15%的碳化钙、3%-6%的铝和5%-8%的三氧化二铝,其中脱硫试剂粒径不大于2mm。另外,该发明还公开了该脱硫试剂在含钒铁水氪(kr)脱硫中的应用以及铁水kr脱硫方法。该发明公开的脱硫试剂适用于含钒铁水的脱硫。

8.发明目的

9.1、本发明的主要目的是提高试剂效率,以及消除与萤石相关的危害。

10.2、本发明的另一个目的是减少kr工艺中的金属损失。

11.3、本发明的第三个目的是减少循环时间。

12.4、本发明的第四个目的是减少温度损失。

13.5、本发明的第五个目的是降低kr中的脱硫成本。

技术实现要素:

14.根据本发明,当优化试剂的粒度(100%《100微米)并且使用具有最佳流动性的合成冰晶石时,可实现主要目标,这将有助于有效添加而不造成严重的粉尘损失和环境污染。试剂具有下述组成:

15.炉渣调节剂,比如合成冰晶石:6%-14%,cao:70%-90%,以及loi:1%-8%。

16.该试剂将试剂消耗量减少了40%-60%,从而使脱硫效率提高了超过100%,将氮消耗量减少超过40%,完全消除了对环境有害的萤石的使用,并且使金属损失和清理时间减少超过40%。进一步,与现有脱硫成本相比,新试剂具有成本效益。因此,该产品使脱硫工艺更加可持续。

具体实施方式

17.该新的脱硫试剂在通过坎巴拉(kanbara)反应器(kr)工艺去除热金属中的硫方面非常有效,无需使用萤石,并且试剂消耗量减少40%-60%。

18.脱硫试剂的组成:

19.炉渣调节剂,比如冰晶石:6%-14%;

20.cao:70%-90%;

21.loi:1%-8%。

22.新试剂的开发涉及三个阶段:

23.1、实验室试验:

24.已经知晓,由于表面积的增加,反应速率随着试剂尺寸的减小而增加。然而,应限制颗粒尺寸的减小,以防止粉尘损失。在实验室试验期间,已经解决了找到最佳试剂粒径以提供更好的效率而同时又不产生粉尘损失的挑战。

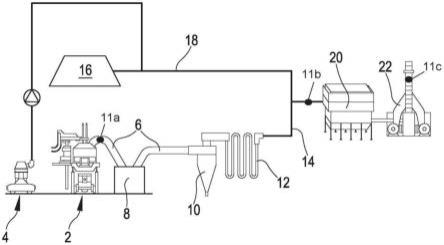

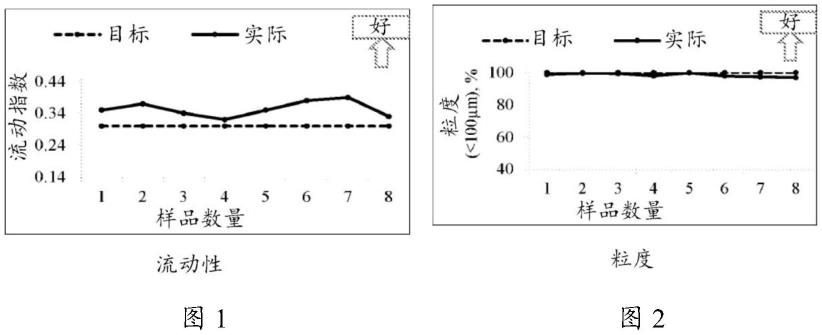

25.实验室试验按以下步骤进行:

26.在球磨机中研磨8个批次样品,每批次样品为5kg,球磨机是双头卧式磨机

27.测量流量指数以确保凝聚性,从而限制过多的粉尘损失

28.通过振动筛分机来测量粒度

29.获得的流动性和粒度的结果分别显示在图1和图2中。与目标流动指数0.30和粒径100%《100微米相比,观察到材料的流动指数大于目标值,因此试剂的凝聚性更大,从而限制了过多的粉尘损失,并且还实现了目标粒度,其通过增加反应速率提高了试剂的效率。

30.31.2、中试:

32.表1

33.序号参数uom新试剂1成功率%922脱硫前硫的平均值%0.0673脱硫后硫的平均值%0.0014平均热金属温度℃13565平均温度损失℃306新试剂的平均消耗量kg/thm7.447平均炉渣清理时间分钟5

34.在kr工艺中使用20mt新试剂并且组织工业试验脱硫,并且在24次加热循环中成功进行了中试规模试验。使用上述试剂获得的结果显示在表1中。

35.试验结果令人鼓舞,并显示出减少的消耗量和完全消除萤石的明确迹象,因为在中试规模试验中,以相同的成功率实现了40%的消耗量减少和100%的萤石消除。

36.3、扩大工业试验:

37.在kr工艺中使用100mt新试剂并组织试验脱硫,收集了更多数据以与现有性能进行比较。在扩大试验中获得的结果显示在下面表2中。

38.表2

[0039][0040]

脱硫试剂的效率(η):

[0041][0042]

√减少试剂的消耗量47%,提高效率127%

[0043]

√100%消除了萤石

[0044]

√减少炉渣生成和金属损失超过50%

[0045]

√减少清理时间超过50%

[0046]

虽然已经参考本发明的具体实施方式详细描述了本发明,但对于本领域技术人员来说,在不背离本发明的精神和范围的情况下,可对本发明进行各种改变和修饰是显而易见的。

技术特征:

1.一种用于在坎巴拉反应器中进行热金属脱硫的试剂,其包括:a)炉渣调节剂,比如冰晶石:6%-14%;b)cao:70%-90%;c)loi:1%-8%。2.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,其中所述试剂可通过斜槽添加在热金属的顶部上。3.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,其中添加的用于脱硫的所述试剂在1至10kg/吨热金属之间变化。4.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,其中所述试剂由主要包括钠、铝和氟类化合物的炉渣调节剂组成。5.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,所述试剂使新试剂的脱硫效率提高100%以上。6.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,其中脱硫试剂的最佳粒度小于100微米,以实现所述脱硫效率。7.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,所述试剂使氮消耗量减少40%以上。8.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,所述试剂使炉渣生成和金属损失减少50%以上。9.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,所述试剂使温度损失减少15%以上。10.根据权利要求1所述的用于在坎巴拉反应器中进行热金属脱硫的试剂,所述试剂使脱硫成本降低20%以上。

技术总结

本发明涉及通过KR工艺对热金属进行脱硫(DS)。尤其,本发明涉及一种试剂的开发,该试剂将在KR的脱硫工艺中通过破坏通常与石灰形成的硅酸盐层网络而产生流动的炉渣。本发明还涉及通过加入新粒度的粉末来提高效率。及通过加入新粒度的粉末来提高效率。

技术研发人员:拉杰

受保护的技术使用者:阳普尔有限公司

技术研发日:2020.09.30

技术公布日:2022/7/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。