1.本公开总体上涉及用于制造多层印刷线路板的方法以及多层印刷线路板。更具体地,本公开涉及用于制造包括含有聚酰亚胺的绝缘层在内的多层印刷线路板的方法以及这样的多层印刷线路板。

背景技术:

2.本领域中已经通过将金属箔片材层叠在具有热塑性聚酰亚胺层的膜上制造了覆金属层压体比如柔性覆铜层压体(fccl)(参见专利文献1)。

3.引用清单

4.专利文献

5.专利文献1:jp 2019-210342 a

技术实现要素:

6.本公开所解决的问题是提供一种用于制造多层印刷线路板的方法,其有助于改善包括含有聚酰亚胺的绝缘层的多层印刷线路板的rf特性,以及提供一种包括含有聚酰亚胺的绝缘层并且具有改善的rf特性的多层印刷线路板。

7.根据本公开的一个方面的用于制造多层印刷线路板的方法包括提供第一层压体和第二层压体的步骤。所述第一层压体包括彼此依次层叠的第一导体层、第一绝缘层和第二导体层。所述第二层压体包括彼此依次层叠的第二绝缘层和第三导体层。所述第一绝缘层和所述第二绝缘层各自都含有聚酰亚胺。所述方法还包括:加热步骤,所述加热步骤包括在包括等于或高于100℃的加热温度和等于或多于半小时的加热时间的条件下加热所述第一层压体和所述第二层压体中的每一个;以及层叠步骤,所述层叠步骤包括在所述加热步骤之后,在第三绝缘层介于所述第二导体层和所述第二绝缘层之间的情况下将所述第一层压体和所述第二层压体彼此层叠。

8.根据本公开的另一个方面的多层印刷线路板包括彼此依次层叠的第一导体层、第一绝缘层、第二导体层、第三绝缘层、第二绝缘层和第三导体层。所述第一绝缘层和所述第二绝缘层各自含有聚酰亚胺。在将所述第一绝缘层、所述第二绝缘层和所述第三绝缘层的总体积定义为基准的情况下,通过干重测量法测量的重量变化等于或小于3000μg/cm3。

附图说明

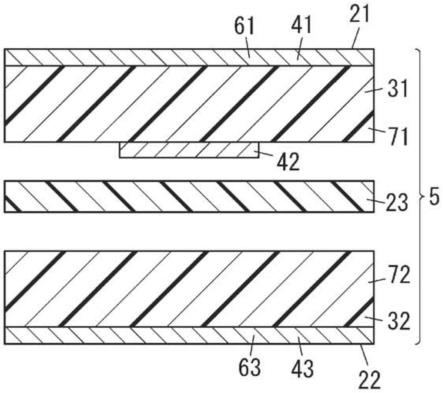

9.图1是示出根据本公开的一个实施方案的第一层压体、第二层压体和树脂片的示意横截面图;

10.图2是示出根据本公开的一个实施方案的一种示例性多层印刷线路板的示意横截面图;以及

11.图3是示出根据本公开的一个实施方案的另一种示例性多层印刷线路板的示意横截面图。

具体实施方式

12.1.概要

13.首先,将会概括说明本发明人如何想到了本公开的构思。本发明人对包括含有聚酰亚胺的绝缘层的印刷线路板的rf特性进行了深入细致的研发,发现印刷线路板的传输损耗有时可能无法如预期的那样减少。因此,本发明人对传输损耗增加的原因和如何应对这样的传输损耗增加进行了深入细致的研发,从而想到了本发明的构思。

14.将描述本公开的实施方案。注意,以下描述的实施方案仅是本公开的各种实施方案中的一种示例性实施方案,并且不应被解释为限制性的。而是,在不背离本公开的范围的情况下,可以根据设计选择或任何其他因素以各种方式容易地改变示例性实施方案。

15.图2和3各自示出了根据本实施方案的多层印刷线路板1的一种示例性构造。多层印刷线路板1包括彼此依次层叠的第一导体层41、第一绝缘层31、第二导体层42、第三绝缘层33、第二绝缘层32和第三导体层43。第一绝缘层31和第二绝缘层32各自含有聚酰亚胺。

16.根据本公开的用于制造多层印刷线路板1的方法包括提供第一层压体21和第二层压体22的步骤(参见图1)。第一层压体21包括彼此依次层叠的第一导体层41、第一绝缘层31和第二导体层42。第二层压体22包括彼此依次层叠的第二绝缘层32和第三导体层43。第一绝缘层31和第二绝缘层32中的每一个都含有聚酰亚胺。所述方法还包括:加热步骤,所述加热步骤包括在包括等于或高于100℃的加热温度和等于或多于半小时的加热时间的条件下对第一层压体21和第二层压体22中的每一个进行加热;以及层叠步骤,所述层叠步骤包括在加热步骤之后,在第三绝缘层33介于第二导体层42和第二绝缘层32之间的情况下将第一层压体21和第二层压体22彼此层叠。

17.本实施方案使得能够提供一种多层印刷线路板1,其包括第一绝缘层31和第二绝缘层32作为各自含有聚酰亚胺的绝缘层,并且其传输损耗(即传输损耗的绝对值)已经减少。推测理由如下。如果含有聚酰亚胺的绝缘层含有水,则绝缘层的相对介电常数和介电损耗角正切将会增加,这在电信号传输通过包括含有聚酰亚胺的绝缘层的多层印刷线路板1时造成传输损耗。与此相比,根据本实施方案,通过上述加热步骤制造了多层印刷线路板1,因此,可以通过干燥第一绝缘层31和第二绝缘层32降低各自含有聚酰亚胺的第一绝缘层31和第二绝缘层32各自的水含量。这应该减少第一绝缘层31和第二绝缘层32各自的相对介电常数和介电损耗角正切,由此降低多层印刷线路板1的传输损耗。

18.另外,本实施方案还降低了造成多层印刷线路板1的传输损耗随时间增加的可能性。这可能是因为通过根据本实施方案的方法制造多层印刷线路板1会使得更容易将第一绝缘层31和第二绝缘层32各自的水含量保持足够低。

19.接下来,将更详细地描述根据本公开的用于制造多层印刷线路板1的方法。

20.2.第一层压体和第二层压体

21.如上所述,第一层压体21和第二层压体22作为用于多层印刷线路板1的材料提供。

22.第一层压体21包括彼此依次层叠的第一导体层41、第一绝缘层31和第二导体层42。

23.第一导体层41可以是例如金属箔片材(第一金属箔片材61)。例如,第一金属箔片材61可以是铜箔片材。第一导体层41的厚度优选等于或大于2μm。这降低了在形成第一层压体21时对第一导体层41造成损坏的可能性。该厚度更优选等于或大于5μm,并且甚至更优选

等于或大于10μm。第一导体层41的厚度优选等于或小于40μm。这使得更容易提高第一层压体21的柔性。此厚度更优选等于或小于30μm,并且甚至更优选等于或小于25μm。

24.如上所述,第一绝缘层31含有聚酰亚胺。聚酰亚胺优选地具有玻璃化转变温度。第一绝缘层31可以是例如通过将聚酰亚胺成型为片形而形成的聚酰亚胺膜(第一聚酰亚胺膜71)。

25.聚酰亚胺例如通过由芳族羧酸二酐和芳族二胺合成聚酰胺酸并将聚酰胺酸亚胺化来合成。

26.芳族羧酸二酐可以含有例如选自由以下各项组成的组中的至少一种:均苯四甲酸二酐;2,3,6,7-萘四甲酸二酐;3,3

′

,4,4

′‑

联苯四甲酸二酐;1,2,5,6-萘四甲酸二酐;2,2

′

,3,3

′‑

联苯四甲酸二酐;3,3

′

,4,4

′‑

二苯甲酮四甲酸二酐;2,2-双(3,4-二羧基苯基)丙烷二酐;3,4,9,10-苝四甲酸二酐;双(3,4-二羧基苯基)丙烷二酐;1,1-双(2,3-二羧基苯基)乙烷二酐;1,1-双(3,4-二羧基苯基)乙烷二酐;双(2,3-二羧基苯基)甲烷二酐;双(3,4-二羧基苯基)乙烷二酐;氧双邻苯二甲酸二酐;双(3,4-二羧基苯基)磺酸酯二酐;对苯双(偏苯三酸单酯酐);亚乙基双(偏苯三酸单酯酐);双酚a双(偏苯三酸单酯酐);以及它们的衍生物。

27.芳族二胺可以含有例如选自由以下各项组成的组中的至少一种:2,2-双[4-(4-氨基苯氧基)苯基]丙烷;4,4

′‑

二氨基二苯基醚;3,4

′‑

二氨基二苯基醚;1,3-双(4-氨基苯氧基)苯;1,4-双(4-氨基苯氧基)苯;对苯二胺;4,4

′‑

二氨基二苯基丙烷;4,4

′‑

二氨基二苯基甲烷;联苯胺(benzidine);3,3

′‑

二氯联苯胺;4,4

′‑

二氨基二苯基硫醚;3,3

′‑

二氨基二苯基砜;4,4

′‑

二氨基二苯基砜;4,4

′‑

二氨基二苯基醚;3,3

′‑

二氨基二苯基醚;3,4

′‑

二氨基二苯基醚;1,5-二氨基萘;4,4

′‑

二氨基二苯基二乙基硅烷;4,4

′‑

二氨基二苯基硅烷;4,4

′‑

二氨基二苯基乙基氧化膦;4,4

′‑

二氨基二苯基-n-甲基胺;4,4

′‑

二氨基二苯基-n-苯基胺;1,4-二氨基苯(对苯二胺);1,3-二氨基苯;1,2-二氨基苯;2,2-双[4-(4-氨基苯氧基)苯基]丙烷;2,2

′‑

双(三氟甲基)联苯胺;双(4-氨基苯基)对苯二甲酸酯;以及它们的衍生物。

[0028]

用于由芳族羧酸二酐和芳族二胺得到聚酰胺酸的聚合方法、聚合催化剂、反应温度和反应时间没有特别限制。用于将聚酰胺酸亚胺化的固化剂和固化条件也没有特别限制。

[0029]

例如,第一绝缘层31的厚度可以等于或大于25μm且等于或小于500μm。将厚度设定为25μm以上使得更容易减少多层印刷线路板1的传输损耗。将厚度设定为500μm以下增加了多层印刷线路板1具有充足的柔性的可能性。此厚度更优选等于或大于50μm,并且甚至更优选等于或大于75μm。另外,此厚度更优选等于或小于300μm,并且甚至更优选等于或小于200μm。

[0030]

第二导体层42可以是例如导体线路。导体线路可以由金属比如铜制成。第二导体层42的厚度优选等于或大于2μm。这降低了在形成第一层压体21时对第二导体层42造成损坏的可能性。此厚度更优选等于或大于5μm,并且甚至更优选等于或大于10μm。第二导体层42的厚度优选等于或小于40μm。这提高了第一层压体21具有增加的柔性的可能性。此厚度更优选等于或小于30μm,并且甚至更优选等于或小于25μm。

[0031]

将描述一种用于形成第一层压体21的示例性方法。

[0032]

例如,通过将金属箔片材(第一金属箔片材61)、聚酰亚胺膜(第一聚酰亚胺膜71)和另一个金属箔片材(第二金属箔片材)依次彼此层叠形成层压体。然后,热压此层压体,由

此将第一金属箔片材61、第一聚酰亚胺膜71和第二金属箔片材一体化到一起。用于热压层压体的方法的实例包括使用双带压制的方法。

[0033]

如果通过双带压制来热压层压体,则例如,加热温度等于或高于300℃且等于或低于400℃,例如,压制压力等于或大于3mpa且等于或小于5mpa,并且例如,加热时间等于或长于1分钟且等于或短于5分钟。

[0034]

接下来,例如,通过根据需要采用光刻法将第二金属箔片材图案化来形成导体线路。这将第一金属箔片材61、第一聚酰亚胺膜71和第二金属箔片材分别转变为第一导体层41、第一绝缘层31和第二导体层42。

[0035]

同时,第二层压体22包括彼此依次层叠的第二绝缘层32和第三导体层43。

[0036]

第三导体层43可以是例如金属箔片材(第三金属箔片材63)。第三金属箔片材63可以是例如铜箔片材。第一导体层41的厚度优选等于或大于2μm。这降低了在形成第二层压体22时对第三导体层43造成损坏的可能性。此厚度更优选等于或大于5μm,并且甚至更优选等于或大于10μm。该厚度优选等于或小于40μm。这提高了第二层压体22具有增加的柔性的可能性。此厚度更优选等于或小于30μm,并且甚至更优选等于或小于25μm。

[0037]

如上所述,第二绝缘层32含有聚酰亚胺。聚酰亚胺优选地具有玻璃化转变温度。第一绝缘层31可以是例如通过将聚酰亚胺成型为片形而形成的聚酰亚胺膜(第二聚酰亚胺膜72)。聚酰亚胺可以与第一绝缘层31的聚酰亚胺相同。

[0038]

例如,第二绝缘层32的厚度可以等于或大于25μm且等于或小于500μm。将厚度没定为25μm以上使得更容易减少多层印刷线路板1的传输损耗。将厚度设定为500μm以下增加了多层印刷线路板1具有充足的柔性的可能性。此厚度更优选等于或大于50μm,并且甚至更优选等于或大于75μm。另外,此厚度更优选等于或小于300μm,并且甚至更优选等于或小于200μm。

[0039]

将描述一种用于形成第二层压体22的示例性方法。

[0040]

例如,通过将金属箔片材(第三金属箔片材63)和聚酰亚胺膜(第二聚酰亚胺膜72)彼此依次层叠来形成层压体。如果需要的话,可以将合适的塑料膜作为离型膜层叠在第二聚酰亚胺膜72的与第三金属箔片材63相反的另一表面上。然后,热压此层压体,由此将第三金属箔片材63和第二聚酰亚胺膜72一体化到一起。用于热压层压体的方法的实例包括使用双带压制的方法。

[0041]

如果通过双带压制来热压层压体,则例如,加热温度等于或高于300℃且等于或低于400℃,例如,压制压力等于或大于3mpa且等于或小于5mpa,并且例如,加热时间等于或长于1分钟且等于或短于5分钟。

[0042]

随后,如果需要的话,将离型膜从第二聚酰亚胺膜72剥离。这将第三金属箔片材63和第二聚酰亚胺膜72分别转变为第三导体层43和第二绝缘层32。

[0043]

3.加热步骤

[0044]

如上所述,将作为用于多层印刷线路板1的材料的第一层压体21和第二层压体22分别加热到等于或高于100℃的加热温度,并且加热时间为等于或大于半小时的加热时间。这可以降低第一层压体21中(特别地,其第一绝缘层31中)的水含量,并且也可以降低第二层压体22中(特别地,其第二绝缘层32中)的水含量。加热温度和加热时间优选地设定为使得通过使用加热温度的值tp(℃)和加热时间的值tm(h)的下式(a)计算的热经历th(℃

·

h)

等于或大于150(℃

·

h):

[0045]

tp

×

tm=th

ꢀꢀꢀ

(a)

[0046]

也就是说,如果加热温度为100℃,则加热时间优选地设定为等于或大于1.5小时的值。如果加热时间为一小时,则加热温度优选地设定为等于或高于150℃的值。

[0047]

加热温度优选等于或高于100℃,更优选等于或高于115℃,并且甚至更优选等于或高于130℃。另外,加热温度优选等于或低于200℃,更优选等于或低于180℃,甚至更优选等于或低于150℃,并且特别优选等于或低于135℃。

[0048]

加热时间优选等于或长于半小时,更优选等于或长于一小时,并且甚至更优选等于或长于两小时。另外,加热时间优选等于或短于十小时,更优选等于或短于五小时,并且甚至更优选等于或短于三小时。

[0049]

加热步骤可以在合适的气氛比如空气气氛或氮气气氛下进行。

[0050]

此加热步骤可以通过例如使用合适的干燥机加热第一层压体21和第二层压体22来进行。

[0051]

4.待机步骤

[0052]

根据本实施方案的用于制造多层印刷线路板1的方法优选地包括待机步骤。待机步骤包括:在加热步骤结束和层叠步骤开始之间的间隔期间,将第一层压体21和第二层压体22在温度等于或高于18℃且等于或低于28℃并且相对湿度等于或大于45%rh且等于或小于65%rh的气氛中放置至多一小时。也就是说,从加热步骤结束到层叠步骤开始的间隔优选等于或短于一小时。另外,在从加热步骤结束到层叠步骤开始的间隔期间,优选地将第一层压体21和第二层压体22放置在温度等于或高于18℃且等于或低于28℃并且相对湿度等于或大于45%rh且等于或小于65%rh的气氛中。这使得更容易减少多层印刷线路板1的传输损耗。这可能是因为在从加热步骤结束到层叠步骤开始的间隔期间第一树脂层和第二树脂层不太可能吸收水。

[0053]

可以通过例如将刚经历过加热步骤的第一层压体21和第二层压体22装入其内部空间被调整为上述气氛的恒温恒湿器中来将第一层压体21和第二层压体22放置在上述气氛中。

[0054]

在待机步骤中第一层压体21和第二层压体22放置于其中的气氛不必是上述气氛。备选地,也可以将第一层压体21和第二层压体22放置在使第一绝缘层31和第二绝缘层32较不容易吸收水的任何其他合适的气氛中。任选地,根据本实施方案的用于制造多层印刷线路板1的方法可以不包括待机步骤,并且可以在加热步骤结束时直接开始层叠步骤。

[0055]

5.层叠步骤

[0056]

层叠步骤包括在加热步骤之后,在第三绝缘层33介于第二导体层42和第二绝缘层32之间的情况下将第一层压体21和第二层压体22彼此层叠。也就是说,将第一层压体21、第三绝缘层33和第二层压体22彼此层叠,以使得第二导体层42和第三绝缘层33彼此层叠,并且第三绝缘层33和第二绝缘层32彼此层叠。以此方式,得到多层印刷线路板1。

[0057]

第三绝缘层33含有例如热固性树脂组合物的固化产物。在此情况下,第三绝缘层33由含有热固性树脂组合物的干燥产物或半固化产物的树脂片23形成。

[0058]

热固性树脂组合物含有热固性树脂。热固性树脂组合物优选地含有聚烯烃系弹性体和热固性树脂。这使得更容易提高第三绝缘层33的柔性,由此使多层印刷线路板1易弯

曲。聚烯烃系弹性体与整个热固性树脂组合物的比例优选等于或大于50质量%且等于或小于95质量%。这使得甚至更容易提高第三绝缘层33的柔性。

[0059]

聚烯烃系弹性体优选地含有选自由以下各项组成的组中的至少一种:聚苯乙烯-聚(乙烯/丙烯)嵌段-聚苯乙烯共聚物;聚苯乙烯-聚(乙烯-乙烯/丙烯)嵌段-聚苯乙烯共聚物;聚苯乙烯-聚(乙烯/丁烯)嵌段-聚苯乙烯共聚物;聚苯乙烯-聚异戊二烯嵌段共聚物;氢化聚苯乙烯-聚异戊二烯-聚丁二烯嵌段共聚物;聚苯乙烯-聚(丁二烯/丁烯)嵌段-聚苯乙烯共聚物;乙烯-甲基丙烯酸缩水甘油酯共聚物;乙烯-甲基丙烯酸缩水甘油酯-丙烯酸甲酯共聚物;和乙烯-甲基丙烯酸缩水甘油酯-乙酸乙烯酯共聚物。

[0060]

在此情况下,热固性树脂优选地含有选自由以下各项组成的组中的至少一种:环氧树脂、酚醛树脂、双马来酰亚胺树脂、氰酸酯树脂、三聚氰胺树脂、酰亚胺树脂和在其两端都具有乙烯基的聚苯醚低聚物。

[0061]

如果热固性树脂含有环氧树脂,则环氧树脂含有选自由以下各项组成的组中的至少一种树脂:例如,多官能环氧树脂、双酚环氧树脂、酚醛清漆环氧树脂和联苯环氧树脂。

[0062]

热固性树脂组合物还可以含有固化剂或固化促进剂中的至少一种。固化剂含有例如酚类固化剂或双氰胺固化剂中的至少一种。固化促进剂含有例如选自由以下各项组成的组中的至少一种:咪唑、酚类化合物、胺和有机膦。

[0063]

热固性树脂组合物还可以含有填充剂。填充剂含有例如选自由以下各项组成的组中的至少一种:二氧化硅、氢氧化铝、氢氧化镁、碳酸钙、滑石和氧化铝。

[0064]

树脂片23可以通过例如将热固性树脂组合物成形为片形,然后在合适的条件下加热热固性树脂组合物来形成。

[0065]

在层叠步骤中,例如,首先,将第一层压体21、树脂片23和第二层压体22层叠,使得第二导体层42和树脂片23彼此层叠,并且树脂片23和第二绝缘层32彼此层叠,由此形成多层层叠体5(参见图1)。

[0066]

通过合适的方法热压此多层层叠体5。用于热压多层层叠体5的方法的实例包括使用真空压制的方法、使用至少一对金属辊的热辊层压法和使用双带压制的方法。

[0067]

热压多层层叠体5使树脂片23软化并且熔化,由此使其流动。随后,使树脂片23的热固反应进行。以此方式,由树脂片23形成第三绝缘层33,并且第一层压体21和第二层压体22经由第三绝缘层33粘结到一起。以此方式形成多层印刷线路板1(参见图2)。

[0068]

第三绝缘层33优选地具有等于或小于2.9的相对介电常数和等于或小于0.003的介电损耗角正切。这使得甚至更容易减少多层印刷线路板1的传输损耗。通过适当地设定用于制作第三绝缘层33的热固性树脂组合物的组成使第三绝缘层33具有这样值的相对介电常数和介电损耗角正切。

[0069]

任选地,可以通过在层叠步骤后对第一导体层41进行镀层将第一导体层41的厚度增大到大于第一金属箔片材61的厚度的值。另外,通过对第三导体层43进行镀层将,可以第三导体层43的厚度增大到大于第三金属箔片材63的厚度的值。

[0070]

可以通过在层叠步骤后用合适的方法比如减材法将第一导体层41图案化,从而将第一导体层41转变为导体线路。同样,也可以通过用合适的方法比如减材法将第三导体层43图案化,从而将第三导体层43转变为导体线路(参见图3)。

[0071]

此外,还可以通过例如用合适的方法比如激光加工或钻孔提供穿过多层印刷线路

板1的通孔并且通过镀层在通孔的内表面上形成导体来形成贯通孔(镀层通孔)。

[0072]

6.多层印刷线路板

[0073]

如上所述,根据本实施方案的多层印刷线路板1包括彼此依次层叠的第一导体层41、第一绝缘层31、第二导体层42、第三绝缘层33、第二绝缘层32和第三导体层43。第一绝缘层31和第二绝缘层32各自含有聚酰亚胺。此多层印刷线路板1可以通过例如上述方法制造。

[0074]

在将第一绝缘层31、第二绝缘层32和第三绝缘层33的总体积定义为基准的情况下,通过干重测量法测量的重量变化优选等于或小于3000μg/cm3。这使得更容易特别明显地减少多层印刷线路板1的传输损耗。这样的低重量变化可以通过例如用上述方法制造多层印刷线路板1来实现。重量变化更优选等于或小于2000μg/cm3,并且甚至更优选等于或小于500μg/cm3。重量变化理想地为0μg/cm3。之后将参照具体实施例详细描述用于通过干重测量法测量重量变化的方法。

[0075]

第一绝缘层31和第二绝缘层32的总厚度与第一绝缘层31、第二绝缘层32和第三绝缘层33的总厚度的比率优选等于或大于67%。这使得更容易特别明显地减少多层印刷线路板1的传输损耗。此比率更优选等于或大于70%,并且甚至更优选等于或大于80%。另外,此比率等于或小于98%,例如,优选等于或小于95%,并且甚至更优选等于或小于85%。

[0076]

在本实施方案中,如果作为第一绝缘层31、第二绝缘层32和第三绝缘层33的各厚度之和的绝缘层厚度x等于或大于75μm且等于或小于125μm,或者等于或大于75μm且小于125μm,则多层印刷线路板1的传输损耗y可以满足以下不等式(1):

[0077]

0>y≥0.6175x-126.26

ꢀꢀꢀ

(1)

[0078]

并且可以等于或大于-80。

[0079]

另外,如果绝缘层厚度x等于或大于125μm且等于或小于200μm,或者等于或大于125μm且小于200μm,则多层印刷线路板的传输损耗y可以满足以下不等式(2):

[0080]

0>y≥0.1532x-68.221

ꢀꢀꢀ

(2)

[0081]

并且可以等于或大于-49。

[0082]

此外,如果绝缘层厚度x等于或大于200μm且等于或小于325μm,或者等于或大于200μm且小于325μm,则多层印刷线路板的传输损耗y可以满足以下不等式(3):

[0083]

0>y≥0.1028x-58.135

ꢀꢀꢀ

(3)

[0084]

并且可以等于或大于-38。

[0085]

此外,如果绝缘层厚度x等于或大于325μm且等于或小于1025μm,则多层印刷线路板的传输损耗y可以满足以下不等式(4):

[0086]

0>y≥0.0113x-28.397

ꢀꢀꢀ

(4)

[0087]

并且可以等于或大于-25。注意,传输损耗y的单位为db/m。

[0088]

在本实施方案中,第一绝缘层31和第二绝缘层32各自含有聚酰亚胺,并且通过干重测量法测量的重量变化等于或小于3000μg/cm3,由此实现在这些范围中的任一个内的传输损耗y。

[0089]

实施例

[0090]

接下来,将描述示例性实施方案的具体实施例。注意,以下描述的具体实施例仅是示例性实施方案的实施例,并且不应被解释为限制性的。

[0091]

1.制造第一层压体

[0092]

提供厚度为25μm、38μm、50μm、75μm、137.5μm和500μm的聚酰亚胺膜(产品名:upilex vt,由ube industries,ltd.制造;比重为1.2)和厚度为12μm的铜箔片材(产品编号:ghy5-93f-ha-v2,由jx nippon mining&metals corporation制造)。

[0093]

使用厚度与各具体实施例中的第一绝缘层的厚度(参见表3和4)对应的聚酰亚胺膜。通过双带法,在包括330℃的加热温度、4mpa的压制压力和5分钟的加热时间的条件下,热压多层层叠体,其中铜箔片材、聚酰亚胺膜和另一个铜箔片材彼此依次层叠,使得各铜箔片材的无光泽表面叠置于聚酰亚胺膜之上。

[0094]

将由此得到的半成品切割为具有250mm

×

250mm的平面尺寸。

[0095]

随后,通过减材法使用光敏干膜作为光刻胶并且使用氯化铜(ii)溶液作为蚀刻剂将半成品的一片铜箔片材图案化,由此形成导体线路。以此方式,形成第一层压体。

[0096]

2.制造第二层压体

[0097]

提供厚度为25μm、38μm、50μm、75μm、137.5μm和500μm的聚酰亚胺膜(产品名:upilex vt,由ube industries,ltd.制造)和厚度为12μm的铜箔片材。

[0098]

使用厚度与各具体实施例中的第二绝缘层的厚度(参见表3和4)对应的聚酰亚胺膜。通过双带法,在包括330℃的加热温度、4mpa的压制压力和5分钟的加热时间的条件下,热压多层层叠体,在所述多层层叠体中铜箔片材、聚酰亚胺膜和离型膜(产品名:upilex s,由ube industries,ltd.制造;厚度为25μm)彼此依次层叠,使得铜箔片材的无光泽表面叠置于聚酰亚胺膜之上。随后,将离型膜从聚酰亚胺膜剥离。

[0099]

以此方式,形成第二层压体。然后,将第二层压体切割为具有250mm

×

250mm的平面尺寸。

[0100]

3.加热步骤

[0101]

将第一层压体和第二层压体装入干燥机中并且在空气气氛下加热。此时,加热温度和加热时间如表1中的“加热步骤条件”中所述。

[0102]

4.待机步骤

[0103]

在第一实施例至第十二实施例中,加热步骤一结束,就将第一层压体和第二层压体装入恒温恒湿器中。恒温恒湿器中的温度和湿度以及第一层压体和第二层压体装入恒温恒湿器中的持续时间如表3和4中的“待机步骤条件”中所述。

[0104]

5.层叠步骤

[0105]

待机步骤一结束,就将第一层压体、树脂片(片状低传输损耗柔性多层板材料,产品编号:r-bm17,可由panasonic corporation得到,厚度为25μm)和第二层压体彼此依次层叠,使得第一层压体的导体线路叠置于树脂片之上,并且树脂片叠置于第二层压体的聚酰亚胺膜之上,从而形成多层层叠体。然后,使用多层压机(daylight press machine),在50托(=50

×

(101325/760)pa)以下的减压气氛中,在包括180℃的最高加热温度、2mpa的压制压力和一小时的加热时间的条件下,热压多层层叠体。以此方式,得到多层印刷线路板。

[0106]

6.形成导体线路和其他构件

[0107]

对多层印刷线路板的两个铜箔片材中的每一个进行镀层以将铜箔片材的厚度增大到27μm。另外,对多层印刷线路板进行钻孔以制成直径为300μm的通孔。此外,通过减材法使用光敏干膜作为光刻胶并且使用氯化铜(ii)溶液作为蚀刻剂将各铜箔片材和通孔图案化,由此形成厚度为27μm的导体线路,并且形成贯通孔(镀层通孔),其中通孔的内表面镀有

铜膜。对应于第一导体层的导体线路和对应于第三导体层的导体线路各自的残铜率在表3和4中示出。随后,通过用一片砂纸抛光来去除蚀刻光刻胶。

[0108]

7.第三绝缘层的相对介电常数和介电损耗角正切

[0109]

将分别在上述“5.层叠步骤”部分中使用的八个树脂片(产品编号:r-bm17)彼此层叠,并且在50托(=50

×

(101325/760)pa)以下的减压气氛中在包括180℃的最高加热温度、2mpa的压制压力和一小时的加热时间的条件下热压,由此固化。以此方式,形成样品。通过空腔共振器法、使用网络分析仪(产品编号:e5071c,由keysight technologies制造)测量样品在10ghz频率下的介电性质(包括相对介电常数和介电损耗角正切)。结果,相对介电常数为2.2,并且介电损耗角正切为0.0012。

[0110]

8.通过干重测量法测量的重量变化

[0111]

用精密电子天平测量多层印刷线路板的重量。

[0112]

将多层印刷线路板在空气中加热至135℃达两小时以进行干燥。用精密电子天平测量干燥的多层印刷线路板的重量。

[0113]

基于此测量的结果,通过下式计算重量变化(其单位为μg/cm3)。注意,重量变化的值通过将计算值四舍五入到小数点后一位来定义。

[0114]

(a-b)/{(c-d)

×e×

0.1}

×

1000000

[0115]

此式中的各参数定义如下:

[0116]

a:尚未干燥的多层印刷线路板的重量(g);

[0117]

b:刚干燥的多层印刷线路板的重量(g);

[0118]

c:多层印刷线路板的平面面积(cm2),其在此测试中为625cm2;

[0119]

d:多层印刷线路板的各镀层通孔的平面面积(cm2)的总和,其在此测试中为6.25cm2;以及

[0120]

e:第一绝缘层、第二绝缘层和第二绝缘层的各厚度的总和(mm)。

[0121]

各实施例中的参数值如以下表1和2中所示:

[0122]

[表1]

[0123] 实施例1实施例2实施例3实施例4实施例5实施例6实施例7a39.724121.815217.251330.942926.379037.4710102.8094b39.722221.814617.251030.941626.378137.4693102.8031c625625625625625625625d6.256.256.256.256.256.256.25e0.3250.1250.0750.2250.1750.31.025

[0124]

[表2]

[0125] 实施例8实施例9实施例10实施例11实施例12比较例1比较例2a19.624539.789921.867639.802421.878139.789921.8676b19.624139.724121.815239.724121.815239.724121.8152c625625625625625625625d6.256.256.256.256.256.256.25e0.1010.3250.1250.0750.2250.3250.125

[0126]

9.传输损耗(初始)

[0127]

使用网络分析仪(产品编号:e5071c,由keysight technologies制造)测量在以20ghz频率施加的电信号传输通过导体线路中的长度为1000mm的测试布线(a)和长度为750mm的测试布线(b)时造成的传输损耗,所述导体线路对应于多层印刷线路板的第二导体层。计算由此测得的传输损耗之间的差(a)-(b),并且将其乘以四以得到传输损耗(db/m)。注意,使用阻抗为50ω的布线作为各测试布线。

[0128]

10.传输损耗(在23℃和50%下处理24小时之后)

[0129]

将多层印刷线路板装入其内部气氛被调整为23℃和50%rh的恒温恒湿器中,保持24小时,然后以与上述“传输损耗(初始)”部分中相同的方式测量传输损耗。

[0130]

11.传输损耗(在40℃和90%下处理96小时之后)

[0131]

将多层印刷线路板装入其内部气氛被调整为40℃和90%rh的恒温恒湿器中,保持96小时,然后以与上述“传输损耗(初始)”部分中相同的方式测量传输损耗。

[0132]

12.测试结果

[0133]

这些测试的结果在以下表3和4中概述:

[0134]

[表3]

[0135][0136]

[表4]

[0137][0138]

这些结果表明,将其中绝缘层具有相同总厚度的第一实施例和第九实施例中得到的结果与第一比较例中得到的结果进行比较,与制造方法不包括加热步骤的第一比较例相比,在制造方法包括加热步骤的第一实施例和第九实施例中,传输损耗值得到改善。以相同方式,将第二实施例、第十实施例和第十二实施例中得到的结果与第二比较例中得到的结果进行比较,在第二实施例、第十实施例和第十二实施例中的传输损耗值与第二比较例相比得到改善。

[0139]

在第一实施例至第十二实施例之中,在第一实施例至第八实施例中,重量变化特别低(即含有聚酰亚胺的绝缘层的水含量特别低),并且传输损耗值在由不等式(1)、(2)、(3)或(4)限定的范围内。

[0140]

另外,将第一实施例中得到的结果与第十一实施例中得到的结果进行比较,且与第十一实施例相比,在具有更高残铜率的第一实施例中,即使在进行加热加湿处理时,传输损耗也较不容易劣化。同样,将第二实施例中得到的结果与第十二实施例中得到的结果进行比较,且与第十二实施例相比,在具有更高残铜率的第二实施例中,即使在进行加热加湿处理时,传输损耗也较不容易劣化。由此证实,第一导体层和第三导体层的残铜率越高,传输损耗越不容易随时间劣化。注意,第一导体层和第三导体层各自的残铜率优选等于或大于40%,并且更优选等于或大于60%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。