1.本发明涉及一种用于制备乙酰甲胺磷及其中间体的改进方法。更具体地,本发明涉及一种用于制备可用于农药和药物活性化合物的商业生产的硫代磷酰氯的方法。

背景技术:

2.硫代磷酰胺酯类因其在各种环境下对多种昆虫具有优异的杀虫活性而为人们所知。内吸性杀虫剂—乙酰甲胺磷是广泛使用的硫代磷酰胺酯类中的一种硫代磷酰胺酯,其控制果实(包括柑橘类)、葡萄藤、啤酒花、橄榄、棉花、大豆、花生、澳洲坚果、甜菜、芸苔、芹菜、豆类、马铃薯、稻、烟草、观赏植物、林业以及其他作物中广泛范围的咀嚼式和吸吮性昆虫,例如蚜虫、蓟马、鳞翅目幼虫、锯蝇、潜叶虫、叶蝉、切根虫等。

3.硫代磷酰氯是在农用化学品行业中可用于合成有机磷化合物的起始物质。

4.德国专利1145589公开了通过使用纯的铝或其与卤素的合金,在大气压下在液相中处理三氯化磷和硫来获得硫代磷酰氯。使用金属卤化物作为催化剂的类似的工艺公开于专利(us2715561、us2850354、us2850354)中。

5.us5464600公开了通过在叔胺催化剂的存在下使三氯化磷与硫反应来制备硫代磷酰氯的工艺。该工艺的改进在于使用叔胺(芳族和脂族)作为催化剂。叔胺选自由以下组成的组:5-乙基-2-甲基吡啶、2-甲基吡啶、2,4-二甲基吡啶、2,6-二甲基吡啶、2,4,6-三甲基吡啶、三正丙胺、三正丁胺、三-[2-(2-甲氧基乙氧基)乙基]胺和1,8-二氮杂二环[5.4.0]十一碳-7-烯。如实施例中所述的那样,将反应混合物蒸煮9小时(经由5-乙基-2-甲基吡啶)或14小时(经由2,6-二甲基吡啶)或3小时44分钟(经由三丁胺)或19小时17分钟(经由n,n-二甲基苯胺)或15小时6分钟(经由1,8-二氮杂二环[5.4.0.]十一碳-7-烯(dbu))。

[0006]

us6251350公开了通过在催化量的叔胺的存在下并且基本上在催化量的氮氧自由基的存在下使三氯化磷与硫反应来制备硫代磷酰氯的工艺。亚硝基自由基是2,2,6,6-四甲基-1-哌啶氧基(“tempo”)。本专利的实施例1公开了在叔胺和tempo的存在下反应进行约2小时8分钟以产生硫代磷酰氯。

[0007]

活性炭通常用作固相催化剂以促进硫醇化反应,并观察到提供定量转化。然而,在使用时,这种催化剂工艺与商业生产中的许多问题相关。虽然通过蒸馏进行产物分离,但催化剂仍伴随产物存在,从而产生不良的产物外观,诸如产物变黑。其他实际问题,诸如反应釜/底液中的发泡问题和固体催化剂塔中的溢流问题;催化剂耗尽;等等不胜枚举。在足够的再循环之后缺点仍然存在,这种高度腐蚀性的两相高度粘稠的底液的浆液物料和保留的催化剂的去除和处置通常是备受关注的流出物处置问题和安全风险。因此,这种工艺在工业上不可行并且不适合扩大。

[0008]

因此,需要开发一种简单、高性价比、快速且商业上可行的用于以商业规模制备硫代磷酰氯的工艺,该硫代磷酰氯在农用化学品行业中用作用于制备有机磷化合物的中间体。本发明因此提供了一种工业上可行且高性价比的用于大规模制备乙酰甲胺磷及其中间体硫代磷酰氯的工艺。

技术实现要素:

[0009]

在一个方面,本发明提供了一种快速的用于制备硫代磷酰氯的商业工艺。

[0010]

在另一方面,本发明提供了用于以高产率和高纯度制备硫代磷酰氯的连续工艺。

[0011]

在另一方面,本发明提供了一种简单且耗时短的使用根据本发明制备的硫代磷酰氯来制备乙酰甲胺磷的商业工艺。

[0012]

在另一方面,本发明提供了一种用于制备中间体硫代磷酰氯的商业工艺,该中间体硫代磷酰氯用于制备乙酰甲胺磷。

[0013]

在另一方面,本发明提供了一种用于制备乙酰甲胺磷的连续工艺。

[0014]

分别单独或组合如下汇总的本发明的方面、有利特征和优选实施方案有助于解决本发明的这种目的和其他目的。

具体实施方式

[0015]

本文所示的细节仅为示例,而且仅出于说明性地讨论本发明的各种实施方案的目的,并且提出这些细节是为了提供被认为是对本发明的原理和概念方面的最有用和最容易理解的描述。就这一点而言,没有试图比对本发明的基本理解所必需而更详细地示出本发明的细节,该描述使本领域技术人员显而易见如何在实践中体现本发明的若干种形式。

[0016]

现在将参考更详细的实施方案对本发明进行描述。然而,本发明可以以不同的形式体现,并且不应理解为限于本文所述的实施方案。相反,提供这些实施方案,使得本公开内容将是彻底和完整的,并且将本发明的范围充分传达给本领域的技术人员。

[0017]

除非另有定义,否则本文所用的所有技术和科学术语具有与本发明所属领域的普通技术人员通常所理解相同的含义。在本文的本发明的描述中使用的术语仅用于描述特定实施方案,而无意于限制本发明。如在本发明的描述和所附权利要求书中所使用的,单数形式的“一个”、“一种”和“该(所述)”也意图包括复数形式,除非上下文另外明确指出。本文提及的所有出版物、专利申请、专利和其他参考文献均全文明确地以引用方式并入。

[0018]

因此,申请人共同未决的标题为“a continuous flow process for preparation of acephate and its intermediates”的印度专利申请202021004454以引用方式全文并入本文的说明书中,其程度如同出版物、专利或专利申请被具体指明以引用方式并入本文一样。本专利申请的内容及其出版物以引用方式并入本文。

[0019]

除非另外指出,否则在本说明书和权利要求书中使用的表示成分的量、反应条件等的所有数字均应理解为在所有情况下均由术语“约”修饰。因此,除非相反地指出,否则在以下说明书和所附权利要求书中提出的数值参数是近似值,其可以根据本发明试图获得的期望特性而变化。至少,并非试图将等同原则的应用限制于权利要求书的范围,应根据有效数位的数量和普通的舍入方法来解释每个数值参数。

[0020]

尽管阐述本发明的广泛范围的数值范围和参数是近似值,但是在具体示例中阐述的数值被尽可能精确地报道。然而,任何数值都固有地包含某些误差,这些误差必定是由其相应的测试测量中存在的标准偏差引起的。本说明书通篇给出的每个数值范围将包括落入这种较宽数值范围内的每个较窄数值范围,好像此类较窄数值范围均在本文中明确写出。

[0021]

本发明的附加优点将在下面的描述部分地阐述,并且部分地将从描述中显而易见,或者可通过本发明的实践来了解。应当理解,前述一般描述和以下详细描述两者仅为示

例性的和说明性的,并且不受权利要求书保护的本发明的限制。

[0022]

令人惊讶的是,据发现,用于制备硫代磷酰氯的工艺通过如本文所公开的方式得以改进,这样提供一种规模化方法,该规模化方法可在更大的规模上在更低的成本下以可重现的产率和更高效更优质的产物安全地处理。

[0023]

本发明提供了一种用于制备如本文所述的硫代磷酰氯的有效、高效且安全的方法。

[0024]

在一个方面,本发明提供了一种用于制备硫代磷酰氯的方法,该方法包括在催化量的碱的存在下三氯化磷与硫在硫代磷酰氯中的反应。

[0025]

在一个实施方案中,该方法包括在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应,该反应在100℃-150℃范围内的温度下进行。

[0026]

在一个实施方案中,本方法是平衡的并且足以确保快速转化为期望产物,从而导致短蒸煮时间。

[0027]

已令人惊讶地发现,如果反应在碱的存在下在硫代磷酰氯中进行,则反应时间可基本上显著缩短。不受理论的束缚,本发明人认为,在催化碱的存在下起始硫代磷酰氯充当使反应组分聚集在一起的自溶剂,因此加速反应并显著缩短反应时间。

[0028]

因此,本发明涉及一种用于制备硫代磷酰氯的方法,该方法包括在碱的存在下,在硫代磷酰氯中使三氯化磷与硫反应。

[0029]

在一个实施方案中,在催化碱的存在下三氯化磷与硫在硫代磷酰氯中的反应在不到60分钟的时间段内进行。

[0030]

在一个实施方案中,将反应蒸煮20分钟至60分钟的时间段以获得硫代磷酰氯。

[0031]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应进行20分钟的时间段。

[0032]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应进行30分钟的时间段。

[0033]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应进行40分钟的时间段。

[0034]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应进行60分钟的时间段。

[0035]

在一个实施方案中,催化剂为烷基胺,优选地为三烷基胺。

[0036]

在一个实施方案中,催化剂为三丁胺。

[0037]

在一个实施方案中,对于第一装料量,催化剂以三氯化磷的0.01摩尔份数-0.08摩尔份数范围内的量使用。

[0038]

在一个实施方案中,三氯化磷与硫的摩尔比为约1:1。

[0039]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应在100℃-150℃范围内的温度下进行。

[0040]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应在110℃-130℃范围内的温度下进行。

[0041]

在一个实施方案中,在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应在大气压下进行。

[0042]

在一个实施方案中,三氯化磷与硫以当量比率反应。

[0043]

在一个实施方案中,三氯化磷与硫的反应在催化量的碱和硫代磷酰氯的存在下进行不到60分钟的时间段以获得期望产物。

[0044]

根据本发明,示出用于合成硫代磷酰氯的方法的反应示意图如下表示。

[0045][0046]

在一个实施方案中,催化剂为碱。碱为三烷基胺。

[0047]

在一个实施方案中,碱为三丁胺并且以三氯化磷的0.01摩尔份数-0.08摩尔份数范围内的量使用。

[0048]

在一个实施方案中,期望产物为pscl3并且以高产率和高纯度获得。

[0049]

根据本发明,在底液再循环5-7次之后,产物产率稳定在93%-95%之间。

[0050]

因此,根据本发明获得的产物pscl3的纯度超过95%。

[0051]

根据本发明获得的产物pscl3的纯度为至少98%。

[0052]

根据本发明获得的产物pscl3的纯度为至少99%。

[0053]

在一个实施方案中,该方法还包括从反应混合物中蒸馏出硫代磷酰氯(pscl3),留下未蒸馏的残余物,将该残余物称为“底液”并再循环回到后续批次中。通常,底液是包含硫代磷酰氯和催化剂的未蒸馏的残余物/流体。

[0054]

在一个实施方案中,该方法包括从反应混合物中蒸馏出纯硫代磷酰氯,留下蒸馏底液。

[0055]

在一个实施方案中,该方法还包括将蒸馏底液再循环到后续批次中。

[0056]

在一个实施方案中,将本方法操作至少20-50次循环。

[0057]

在一个实施方案中,将本方法操作超过50次循环。

[0058]

在一个实施方案中,将本方法艺操作约20-30次循环。

[0059]

在一个实施方案中,该方法可以批次操作模式或半连续操作模式实践。

[0060]

在一个实施方案中,该方法还包括将蒸馏底液连续再循环到三氯化磷与硫的反应阶段以产生硫代磷酰氯。

[0061]

根据本发明,该方法非常适合批次反应或连续反应。在连续反应中,将蒸馏底液连续再循环到主反应器阶段,其中硫与三氯化磷发生反应,并且可有效地继续约20次至50次循环及以上。

[0062]

通常,在蒸馏釜中,在包含硫代磷酰氯或未蒸馏的残余物底液的溶剂中用硫处理三氯化磷;保留催化剂。反应完成后,使混合物经受蒸馏,从而以高产率和纯度分离产物。

[0063]

通常,将反应混合物蒸馏,并且收集两种料流,作为产物(用于再循环到底液中的馏出物1和含有硫代磷酰氯的馏出物-2)。在反应物料的蒸馏期间获得的主要含有硫代磷酰氯的馏出物-1为约95%-98%,其用作用于连续产生乙酰甲胺磷的反应缓和剂。

[0064]

该体系是平衡的并且足以使四组分反应混合物的沸腾范围足够高以确保快速转化,从而导致低蒸煮时间。

[0065]

根据本发明的方法的优点:

[0066]

i)在整个工艺中单相反应。

[0067]

ii)在反应或加工期间在反应物料中未观察到发泡。

[0068]

iii)在硫代磷酰氯回收期间低蒸气温度。

[0069]

iv)在足够的再循环之后容易安全处置底液。

[0070]

v)产物质量大于98%,为无色液体(零外源污染)。

[0071]

vi)底液的5-7次再循环后介于93%-95%之间的高产物产率。

[0072]

vii)保留在底液中的催化剂可用于后续再循环批次。仅在50次循环后才可能需要补充装料。通过用于完成反应的蒸煮时间延长,明显指示催化剂耗尽。

[0073]

viii)利用在三氯化磷的新鲜装料之间切换的半连续制造系统;硫和催化剂(根据需要)在氮封下进入底液;得到蒸煮时间(30分钟-60分钟)并蒸馏出两种料流(用于再循环到底液的馏出物-1和作为产物的硫代磷酰氯)。

[0074]

ix)足够的再循环(》50次)后,观察到底液容易卸载到筒中以进行处置。最后,对于底液的处置,可用苛性碱水溶液处理底液,并洗涤废气。

[0075]

x)改进包括使用高沸点化合物反应介质连同作为催化剂的液相碱胺,导致高质量、高产率产物、操作简便、高吞吐量、工业卫生和安全,并且在足够的再循环之后容易卸载和处置残余物。

[0076]

xi)避免使用辅助催化剂诸如tempo,以便防止危险的自由基副反应。

[0077]

xii)显著缩短完成反应的时间。

[0078]

在另一方面,本发明提供了一种用于制造杀昆虫剂即乙酰甲胺磷(n-(甲氧基-甲基磺酰基磷酰基)乙酰胺)及其中间体的方法。

[0079]

在一个实施方案中,本发明提供了一种用于制备乙酰甲胺磷的方法,该方法包括在碱的存在下三氯化磷与硫在硫代磷酰氯中的反应以获得硫代磷酰氯。

[0080]

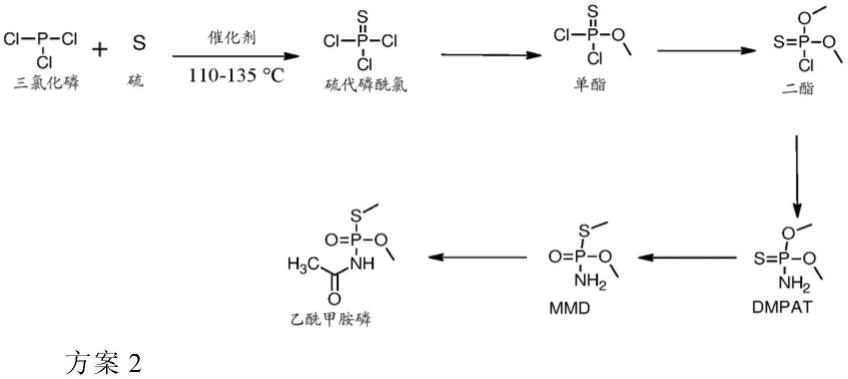

在一个实施方案中,本发明提供了一种用于制备乙酰甲胺磷的方法,该方法包括:

[0081]

1)通过在催化量的碱的存在下使三氯化磷与硫在硫代磷酰氯中反应来制备硫代磷酰氯;

[0082]

2)使用步骤(1)的硫代磷酰氯制备o-甲基硫代磷酰二氯(单酯);

[0083]

3)使用步骤(2)的单酯制备o,o-二甲基硫代磷酰氯(二酯);

[0084]

4)使用步骤(3)的二酯制备o,o-二甲基硫代磷酰胺酯(dmpat);以及

[0085]

5)使用步骤(4)的dmpat制备乙酰甲胺磷。

[0086]

如步骤4)中所述的方法包括用催化硫酸烷基酯(例如硫酸二甲酯)处理dmpat以形成甲胺磷,并且使用乙酸酐使所形成的甲胺磷经受乙酰化反应以形成n-(甲氧基-甲基磺酰基磷酰基)乙酰胺。

[0087]

因此,在一个实施方案中,用于制备乙酰甲胺磷的方法包括在三丁胺催化剂的存在下三氯化磷与硫在硫代磷酰氯中的反应以获得高产率和纯度的硫代磷酰氯。

[0088]

在一个实施方案中,三氯化磷与硫在硫代磷酰氯中的反应在100℃-150℃范围内的温度下进行。

[0089]

在一个实施方案中,用于制备乙酰甲胺磷的方法的特征在于,三氯化磷与硫在硫代磷酰氯中的反应在三丁胺催化剂的存在下在120℃-150℃范围内的温度下进行约不到60分钟,以获得高产率和纯度的硫代磷酰氯。

[0090]

根据本发明,示出用于合成乙酰甲胺磷的方法的反应示意图如下表示。

[0091][0092]

在一个方面,本发明提供了一种用于制备乙酰甲胺磷的方法,该方法包括:

[0093]

a)制备硫代磷酰氯以及

[0094]

b)将硫代磷酰氯转化为乙酰甲胺磷。

[0095]

在一个实施方案中,步骤a)包括在三丁胺催化剂的存在下处理三氯化磷、硫代磷酰氯和硫以获得硫代磷酰氯。

[0096]

在一个实施方案中,该方法还包括从反应混合物中蒸馏出纯硫代磷酰氯,留下蒸馏底液。

[0097]

在一个实施方案中,该方法还包括将蒸馏底液再循环到三氯化磷与硫的后续反应阶段以产生硫代磷酰氯。

[0098]

在一个实施方案中,步骤b)中的转化包括选自以下项的至少一个步骤:

[0099]

(i)用甲醇处理硫代磷酰氯以获得o-甲基硫代磷酰二氯,

[0100]

(ii)用甲醇处理o-甲基硫代磷酰二氯以获得o,o-二甲基硫代磷酰氯;或

[0101]

(iii)用碱处理o,o-二甲基硫代磷酰氯以获得o,o-二甲基硫代磷酰胺酯。

[0102]

在一个实施方案中,该方法还包括在乙酸酐的存在下将o,o-二甲基硫代磷酰胺酯乙酰化以获得乙酰甲胺磷。

[0103]

在一个实施方案中,用于制备乙酰甲胺磷的方法包括:

[0104]

a)在三丁胺催化剂的存在下使三氯化磷与硫在硫代磷酰氯中反应以获得硫代磷酰氯;以及

[0105]

b)使用在步骤(a)中制备的硫代磷酰氯来制备乙酰甲胺磷。

[0106]

在一个实施方案中,用于制备乙酰甲胺磷的方法包括:

[0107]

a)在三丁胺催化剂的存在下使三氯化磷与硫在硫代磷酰氯中反应以获得硫代磷酰氯;以及

[0108]

b)使硫代磷酰氯与甲醇反应以制备o-甲基硫代磷酰二氯(单酯);以及

[0109]

c)使用在步骤(b)中制备的o-甲基硫代磷酰二氯(单酯)来制备乙酰甲胺磷。

[0110]

在一个实施方案中,硫代磷酰氯与甲醇以连续模式反应。

[0111]

在一个实施方案中,硫代磷酰氯与甲醇以批模式反应。

[0112]

在一个实施方案中,还可使用除甲醇之外的其他醇,优选地低级醇。

[0113]

在一个实施方案中,用于制备乙酰甲胺磷的方法包括:

[0114]

a)在三丁胺催化剂的存在下使三氯化磷与硫在硫代磷酰氯中反应以获得硫代磷酰氯;以及

[0115]

b)使硫代磷酰氯与甲醇反应以制备o-甲基硫代磷酰二氯(单酯);以及

[0116]

c)使o-甲基硫代磷酰二氯(单酯)与甲醇反应以制备o,o-二甲基硫代磷酰氯;以及

[0117]

d)使用在步骤(c)中制备的o,o-二甲基硫代磷酰氯来制备乙酰甲胺磷。

[0118]

在一个实施方案中,使o-甲基硫代磷酰二氯(单酯)与甲醇反应以制备o,o-二甲基硫代磷酰氯的步骤进行1小时至5小时,优选地2小时至3小时。

[0119]

在一个实施方案中,用于制备乙酰甲胺磷的方法包括:

[0120]

a)在三丁胺催化剂的存在下使三氯化磷与硫在硫代磷酰氯中反应以获得硫代磷酰氯;以及

[0121]

b)使硫代磷酰氯与甲醇反应以制备o-甲基硫代磷酰二氯(单酯);以及

[0122]

c)使o-甲基硫代磷酰二氯(单酯)与甲醇反应以制备o,o-二甲基硫代磷酰氯(二酯);

[0123]

d)使二酯与氢氧化铵和氢氧化钠反应以产生dmpat(o,o-二甲基硫代磷酰胺酯);以及

[0124]

e)使用在步骤(d)中产生的dmpat来制备乙酰甲胺磷。

[0125]

在一个实施方案中,使dmpat经受乙酰化反应以制备乙酰甲胺磷。

[0126]

在一个实施方案中,用于制备乙酰甲胺磷的方法包括:

[0127]

a)在三丁胺催化剂的存在下使三氯化磷与硫在硫代磷酰氯中反应以获得硫代磷酰氯;以及

[0128]

b)使硫代磷酰氯与甲醇反应以制备o-甲基硫代磷酰二氯(单酯);以及

[0129]

c)使o-甲基硫代磷酰二氯(单酯)与甲醇反应以制备o,o-二甲基硫代磷酰氯(二酯);

[0130]

d)使二酯与氢氧化铵和氢氧化钠反应以产生dmpat(o,o-二甲基硫代磷酰胺酯);以及

[0131]

e)使用硫酸烷基酯使dmpat经受异构化,然后进行乙酰化反应以制备乙酰甲胺磷。

[0132]

通过技术人员已知的技术,从反应中分离或分开在以上步骤中获得的反应产物,或继续使用在以上步骤中获得的反应产物而无需进行额外加工。因此,本文所述的化合物能够以常规方式从反应混合物中回收并纯化。

[0133]

在如上所述的方法中,反应可通过分离每种步骤产物或在不分离每种步骤产物的情况下继续进行,以及作为连续工艺继续进行。

[0134]

在一个实施方案中,用于制备乙酰甲胺磷的方法包括在三丁胺催化剂的存在下三氯化磷与硫在硫代磷酰氯中的处理以获得硫代磷酰氯,并将硫代磷酰氯进一步转化为乙酰甲胺磷。

[0135]

根据本发明的方法提供了纯度为至少95%,优选地至少99%的硫代磷酰氯。

[0136]

在一个实施方案中,本发明提供了如本文所述的硫代磷酰氯根据所述方法的步骤转化为如本文所述的乙酰甲胺磷。在一个实施方案中,使硫代磷酰氯转化为乙酰甲胺磷包括以下步骤:

[0137]

步骤1:硫代磷酰氯的制备。

[0138]

步骤2:o-甲基硫代磷酰二氯(单酯)的制备。

[0139]

步骤3:o,o-二甲基硫代磷酰氯(二酯)的制备。

[0140]

步骤4:o,o-二甲基硫代磷酰胺酯(dmpat)的制备;以及

[0141]

步骤5:乙酰甲胺磷的制备。

[0142]

上文概述的步骤序列可整合到用于产生乙酰甲胺磷的总体方案中。此类整合工艺通常由在本文所述的合适反应条件下的以下步骤组成:

[0143]

步骤1:第一步是通过在烷基胺(例如三丁胺催化剂)的存在下在硫代磷酰氯中处理三氯化磷和硫来形成硫代磷酰氯。

[0144]

在一个实施方案中,反应在100度-150度范围内的温度下进行约60分钟,优选地30分钟至40分钟。

[0145]

在一个实施方案中,还可使用烷基胺,诸如三乙胺、正丙胺、三正丁胺、二异丙基乙胺。

[0146]

步骤2:在此步骤中,通过在介于-10℃至0℃之间的低温下将硫代磷酰氯用甲醇处理约1小时至5小时来制备o-甲基硫代磷酰二氯。

[0147]

步骤3:在此步骤中,在碱的存在下在介于-10℃至0℃之间的温度下将o-甲基硫代磷酰二氯用甲醇处理约1小时至5小时,以获得o,o-二甲基硫代磷酰氯(二酯)。

[0148]

碱选自由以下组成的组:氢氧化锂、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾或它们的混合物。

[0149]

步骤4:在此步骤中,用氢氧化铵处理在步骤3中获得的o,o-二甲基硫代磷酰氯(二酯)以得到dmpat。该反应优选地在碱的存在下在20℃-30℃范围内的温度下进行1小时至3小时,并且碱选自由以下组成的组:氢氧化锂、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾或它们的混合物。如此获得的dmpat通过用合适的溶剂(诸如二氯甲烷)萃取来从混合物中分离。

[0150]

步骤5:在此步骤中,使用硫酸烷基酯(例如硫酸二甲酯)使dmpat异构化以形成甲胺磷。该反应在30℃-50℃范围内的温度下在合适的溶剂(例如二氯甲烷)中进行2小时-5小时。按原样使用在溶剂中含有甲胺磷的反应混合物以通过乙酰化转化为乙酰甲胺磷。乙酰化反应使用乙酸酐和合适的酸(例如硫酸)进行,以获得高产率和高纯度的期望产物乙酰甲胺磷。乙酰化在30℃-50℃范围内的温度下进行2小时-5小时。可使用合适的溶剂(例如乙酸乙酯或二氯甲烷)使如此获得的最终产物乙酰甲胺磷结晶。

[0151]

有利地,用于制备乙酰甲胺磷的工艺包括在三丁胺催化剂的存在下在硫代磷酰氯中处理三氯化磷和硫以在不到60分钟内获得硫代磷酰氯,并且通过如本文所述的方法或以本领域技术人员所理解的常规方式进一步转化为乙酰甲胺磷。

[0152]

本发明的工艺方案有利地增加最终产物的产率和纯度。

[0153]

根据本发明的用于产生乙酰甲胺磷的总体方案是快速、简单、价廉、稳健、快速的,例如短循环时间和在商业上和工业上可行的。

[0154]

现在将参考以下实施例更详细地描述本发明,并且这些实施例不应被认为以任何方式限制本公开的范围,因为鉴于本公开,这些实施例和它们的其他对应形式对于本领域技术人员而言将变得显而易见。技术人员将理解,上文详述的一般合成路线示出了根据需

要转化起始物质的常见反应。未提供的特定反应是技术人员已知的,并且此类反应是本领域技术人员众所周知的,并且认为适当条件在技术人员的公知常识范围内。

[0155]

实施例

[0156]

实施例1

[0157]

根据本发明的硫代磷酰氯的制备

[0158]

向具有顶置式搅拌器、反应物料温度传感器、具有温度传感器的油浴锅;蒸气温度计;冷却至0℃的冷凝器、氮封、转接器和收集烧瓶和用于淬灭废气的5%-10%苛性碱洗涤器的1l四颈圆底烧瓶中装入硫(2.53摩尔,81g);和硫代磷酰氯(450g)。然后将三丁胺(5g)装入烧瓶中。在连续搅拌下将反应混合物逐渐加热至回流。将三氯氧磷(2.54摩尔,350g)逐滴添加到该混合物中。通过物料温度传感器监测反应;允许逐渐达到130℃的恒定温度,并在达到130℃的稳定物料温度后蒸煮约1h。确认三氯化磷的转化率》95%后,使反应混合物经受常压蒸馏。收集三氯氧磷的初馏分(馏出物-1,前级馏分占反应物料的约5%;45g-50g),然后收集硫代磷酰氯的主要产物料流(400g-405g),作为馏出物-2,纯度》98%。保留在反应器底部的残余物(底液,430g)用于后续再循环批次。

[0159]

在后续再循环批次中,将来自上一批次的馏出物-1与反应烧瓶中的底液混合,作为溶剂/反应缓和剂,并以与如上相同的方式装入硫和三氯化磷以引发反应。添加后,在130℃下将反应物料蒸煮1h;通过gc监测反应完成并蒸馏。

[0160]

反应实验细节示于下表1中。

[0161]

表-1

[0162][0163]

表2示出了反应的结果。

[0164][0165]

实施例2

[0166]

向配有加料漏斗、tp、分馏头和冷凝器的1升四颈釜中装入硫代磷酰氯(430g)、三丁胺(9g,0.048摩尔)和硫(90g,2.81摩尔),并且将反应物料逐渐升温至120℃。在回流条件下添加氯化磷(350g,2.55摩尔),并在该温度下进一步蒸煮30分钟。通过gc色谱监测反应进程。然后使反应物料经受常压蒸馏。在第1级分中蒸馏出未反应的氯化磷并且在120℃-125℃的温度范围内在第二级分中蒸馏出产物硫代磷酰氯。保留在混合物中的含有硫代磷酰基和三丁胺的底液残余物按原样用于如实施例1中提供的下一再循环反应。经分析,蒸馏出的产物为硫代磷酰氯(429.5g,99.6%)。

[0167]

实施例3

[0168]

采用与实施例2中描述的程序相似的程序,不同的是通过将蒸煮时间增加30分钟直接蒸馏产物硫代磷酰氯并避开第一馏出物以获得硫代磷酰氯(429.4g,99.5%)。

[0169]

实施例4

[0170]

将硫代磷酰氯(6330kg)和三丁胺(300kg)装入反应器中,并且将反应物料的温度逐渐升高至120℃。在回流条件下将熔融硫(2083kg)和氯化磷(8495kg)添加到反应器中,并在该温度下进一步蒸煮40分钟。通过gc色谱监测反应进程。然后使反应物料经受常压蒸馏。在第1级分中蒸馏出未反应的氯化磷并且在120℃-127℃的温度范围内在第二级分中收集产物硫代磷酰氯(10469kg,99.7%)。保留在反应器中的含有硫代磷酰基和三丁胺的底液残余物按原样保留用于再循环批次反应。

[0171]

实施例5

[0172]

采用与实施例5中描述的程序相似的程序,不同的是通过将蒸煮时间增加至90分钟直接蒸馏产物硫代磷酰氯并避开第一馏出物以获得硫代磷酰氯(10470kg,99.5%)。

[0173]

实施例6

[0174]

向配有加料漏斗、分馏头和冷凝器的一升四颈釜中装入硫代磷酰氯(430g)、三丁胺(9g,0.048摩尔)和硫(90g,2.81摩尔),并且在30分钟内将反应物料逐渐升温至120℃。在回流条件下添加350g(2.55摩尔)氯化磷,并在该温度下进一步蒸煮45分钟。通过gc色谱监测反应进程。然后使反应物料经受常压蒸馏。在初馏分中蒸馏出未反应的氯化磷并且在120℃-125℃的温度范围内蒸馏出产物以得到硫代磷酰氯(429.5g,99.6%)。含有硫代磷酰基和三丁胺的底液残余物按原样保留用于再循环。

[0175]

实施例7

[0176]

比较例1:

[0177]

硫代磷酰氯的合成

[0178]

将硫代磷酰氯(430g)作为底液添加到配有加料漏斗、tp、分馏头和冷凝器的1升四颈釜中。将活性炭(10.5g)和硫(90g,2.81摩尔)装入釜中,并且将反应物料逐渐升温至120℃。在回流条件下添加氯化磷(350g,2.55摩尔),并在该温度下进一步蒸煮60分钟。通过gc色谱监测反应进程。然后使反应物料经受常压蒸馏。在第1级分中蒸馏出未反应的氯化磷并且在120℃-125℃的温度范围内在第二级分中蒸馏出产物以获得硫代磷酰氯。所获得的硫代磷酰氯为黑色。在pcl3添加和产物的蒸馏期间还观察到发泡。

[0179]

比较例2:

[0180]

硫代磷酰氯的合成

[0181]

向配有加料漏斗、tp、分馏头和冷凝器等的1升四颈釜中装入350g(2.55摩尔)氯化磷和硫(90g,2.81摩尔)。添加三丁胺(9g,0.048摩尔)造成轻微放热,并且在90分钟内将反应物料逐渐升温至120℃,并在此温度下进一步蒸煮240分钟以完成反应。通过gc色谱监测反应进程。使反应物料经受常压蒸馏。在初馏分中蒸馏出未反应的氯化磷,在120℃-125℃的温度范围内在主要馏分产物中蒸馏出硫代磷酰氯以获得硫代磷酰氯(429g)。xii)观察到反应时间显著更长,并因此商业上不可行。

[0182]

实施例8

[0183]

根据本发明的用于制备乙酰甲胺磷的工业工艺:

[0184]

步骤1:硫代磷酰氯制备:

[0185]

将硫代磷酰氯(6.33

×

103kg)装入反应器中。将三丁胺(0.3

×

103kg)添加到反应器中,并且将反应物料逐渐升温至120℃。然后将熔融硫(2.083

×

103kg)添加到反应器中,并在回流条件下开始添加氯化磷(8.495

×

103kg)。将混合物在该温度下蒸煮60分钟。在反应完成后,使反应物料经受常压蒸馏。在连续工艺中,在初馏分中蒸馏出未反应的氯化磷,并在120℃-127℃的温度范围内收集作为馏出物-2(99.7%)的硫代磷酰氯(10.47

×

103kg),并且在下一步骤中用于制备o-甲基硫代二氯磷酸酯。含有硫代磷酰基和三丁胺的底液残余物按原样用于再循环批次。

[0186]

步骤2:o-甲基硫代二氯磷酸酯制备:

[0187]

在-5℃

±

3℃的温度下向连续搅拌槽反应器(cstr)中装入甲醇(流速为1.129

×

103kg/h)和来自步骤1)的硫代磷酰氯(流速为1.309

×

103kg/h),保持反应的停留时间为3小时。完成后,将反应物料经冷却水淬灭,分离产物并储存以在下一步骤中用于制备o,o-二甲基硫代氯磷酸酯。

[0188]

步骤3:o,o-二甲基硫代氯磷酸酯制备:

[0189]

将甲醇(2.85

×

103kg)装入cstr中,并在-10℃的温度下将在步骤2中获得的o-甲基硫代二氯磷酸酯(4.482

×

103kg)添加到反应器中。通过将温度保持在-5℃

±

3℃,将氢氧化钠溶液(32%溶液,3.75

×

103kg)添加到混合物中。完成后,用水稀释反应物料,分离产物并在下一步骤中用于制备o,o-二甲基硫代磷酰胺酯。

[0190]

步骤4:o,o-二甲基硫代磷酰胺酯制备:

[0191]

向cstr中装入在步骤3)中获得的o,o-二甲基硫代氯磷酸酯(流速为1.058

×

103kg/hr),并且在23℃

±

2℃下继续预混物(流速为1.821

×

103kg/h:预混物为766

×

103kg/h 32%苛性碱溶液和1.055

×

103kg/h氨水溶液(17%))的添加,达1.5小时的停留时间。通过gc色谱监测反应进程。完成后,用二氯甲烷萃取反应物料以回收o,o-二甲基硫代磷酰胺酯(825kg/h)并且将其用于下一步骤。

[0192]

步骤5:乙酰甲胺磷的制备

[0193]

将在上述步骤4)中获得的o,o

‑‑

二甲基硫代磷酰胺酯(4.54

×

103kg)放入二氯甲烷(3.17

×

103kg)中以进行异构化,并在35℃-49℃下用硫酸二甲酯(0.546

×

103kg)分两批处理成溶液,并且将反应物料在45℃-48℃下蒸煮4小时以形成o,s-二甲基硫代磷酰胺酯。然后将异构化产物转移到另一反应器中以进行乙酰化。

[0194]

然后在1.5小时的时间段内在35℃-45℃下将乙酸酐(3.103

×

103kg)和硫酸(0.094

×

103kg)的预冷却混合物添加到反应混合物中,并且在同一温度下继续蒸煮1小时。使用液氨中和所获得的物料,并且用二氯甲烷萃取产物,以获得期望产物乙酰甲胺磷(4.826

×

103kg),为白色固体,纯度为98%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。