利用天然矿物相进行co2矿化的方法及所获产品的用途

1.相关申请的交叉引用

2.本专利申请要求于2019年10月18日提交的意大利专利申请no.102019000019256的优先权,其全部公开内容通过引用并入本文。

技术领域

3.本发明涉及利用具有主导硅酸盐含量的至少一种碱土金属的天然矿物相进行co2矿化的方法,产生碳酸盐材料,该碳酸盐材料包括所述碱土金属的至少一种碳酸盐、无定形二氧化硅和其他可能未反应或不可碳酸化的相的混合物。碳酸化材料具有火山灰性质,可方便地用作水泥配方中的补充水泥材料,在co2排放方面对环境的影响较小。

背景技术:

4.存在几种类型的水泥,它们在组成、强度和耐用性能方面存在不同,因此其最终用途也不同。

5.从化学角度来看,它通常是硅酸钙和铝酸钙的混合物,通过在高温下烧制石灰岩和黏土或泥灰岩(在这种情况下,我们说的是天然水泥)获得。

6.将所获得的材料,称为硅酸盐熟料(也称为波特兰熟料(portland clinker)),进行细磨,并添加4%至6%的具有缓凝功能的石膏(初级钙矾石)。

7.这种混合物以商品名为硅酸盐水泥(也称为波特兰水泥(portland cement))进行交易;当与水混合时,它会逐渐水合并凝固。

8.硅酸盐水泥是目前用于建筑行业的几乎所有类型水泥的基础。所有其他类型和子类型的水泥均是将硅酸盐水泥根据uni en 197-1标准在任意情况下建立的可变比例与市场上提供的各种补充剂进行混合而获得的。不同的水泥允许次级组分(填料或其他材料)的含量不高于5%。

9.硅酸盐水泥的生产导致约0.8至1.0的t

co2

/t

水泥

的排放物。

10.事实上,考虑到初始材料(含有碳酸钙)的性质和高温处理(生产熟料的旋转炉的操作温度高达1450℃),降低该工艺的碳强度是相当困难的。出于这个原因,目前已经使用了补充水泥材料,诸如粉煤灰(从碳发电站飞出的灰烬)或来自钢铁工业的加工残渣(高炉矿渣)或硅冶金(气相二氧化硅)。

11.源于使用这些材料的优点主要在于它们是找不到任何其他用途的废弃产物,因此被计划扔掉。在排放方面,这些材料的使用避免排放相当于它们打算代替的硅酸盐水泥的漏产的co2量。

12.本技术解决方案的材料目标为公司层面和水泥行业两者的总体脱碳化提供了附加的贡献,因为由于节约的碳酸盐生产而未排放的co2量总计为稳定且永久地并入到用本方法获得的碳酸化固体材料中的量。

13.根据以下通式,co2与碱土金属硅酸盐(mg、ca)的反应是已知的自然发生的过程(自然风化):

14.(mg,ca)

x

siyo

x 2y zh2z

xco2→

x(mg,ca)co3 ysio2 zh2o

15.并且,在三种自然分布的矿物的特定情况下:

16.镁橄榄石:mg2sio4 2co2→

2mgco3 sio217.(吸收:63g

co2

/100g

底物

)

18.蛇纹石:mg3si2o5(oh)4 3co2→

3mgco3 2sio2 2h2o

19.(吸收:48g

co2

/100g

底物

)

20.硅灰石:casio3 co2→

caco3 sio221.(吸收:36g

co2

/100g

底物

)

22.自然过程是非常缓慢的,因为它是在水分的存在下通过碳酸侵蚀矿物表面而发生的。考虑到这些矿物相在自然界中含量丰富(经常集中在甚至工业开采的地点)并且它们具有高的co2吸收能力,因此人们普遍考虑通过采用合适的反应条件来加速风化过程的可能性。

23.这些工艺的优点是能够将大量co2永久固定在稳定的、惰性的和对环境无害的且可以简单地处理掉的矿物相(碳酸镁和/或碳酸钙和二氧化硅)中。

24.在w.k.o’connor,d.c.dahlin,g.e.rush,s.j.gerdemann,l.r.penner和d.n.nilsen在报告doe/arc-tr-04-002“aqueous mineral carbonation.mineral availability,pretreatment,reaction parametrics,and process studies”(15.05.2005)以及由z.-y.chen,w.k.o’connor,s.j.gerdemann在文章“chemistry of aqueous mineral carbonation for carbon sequestration and explanation of experimental results”environmental progress 25(2),161-166(2006)中详细研究了如下文定义的加速风化过程或碳酸化。

25.以硅酸镁为重点,有几项专利要求将其转化为碳酸镁和无定形二氧化硅的混合物的方法引起了对橄榄石、蛇纹石和滑石的关注。重点主要是以永久封存的角度固定co2,而不是生产用于应用目的的材料。例如,在下文中提到的:

26.wo 2002/085788(壳牌)公开了碱土金属硅酸盐(例如硅灰石)与co2在由电解质(nacl、nano3)溶液组成的淤浆中的矿化。碳酸盐和二氧化硅的混合物可以作为惰性材料用于建筑材料的配制,优选地使用烃粘合剂(例如沥青质,如在wo 2000/046164中)。

27.wo 2004/037391(壳牌)公开了用于从烟道气中捕获co2的方法,包括让气体流入胺的水溶液中,使其再生,产生co2流,然后将其送至碳酸化反应器,在该反应器中,co2与分散在水中的硅酸钙(或硅酸镁)粉末反应。没有提及由此获得的固相的用途。

28.us 2005/0180910(dinsmore&shohl)公开了一种方法,其中首先用酸溶液处理精细分散的硅酸镁以溶解碱土金属;过后,将含有co2的气体通入溶液中并增加ph值以沉淀碳酸镁。没有报道这些产品是否可以用作建筑材料。

29.wo 2007/060149(壳牌),其中金属硅酸盐(诸如蛇纹石和滑石)首先在高温下用热合成气活化,后来与co2反应得到金属碳酸盐和二氧化硅。没有报道这些产品是否可以用作建筑材料。

30.wo 2008/061305(orica explosives technology(aus))公开了通过矿物碳酸化来封存co2的方法,其中通过使用燃料燃烧产生的热量来活化硅酸盐。

31.活化的矿物在高温高压下用co2处理。没有报道这些产品是否可以用作建筑材料。

32.wo 2008/140821(carbon science inc.)公开了用于生产细磨矿物颗粒的方法及其通过碳酸化用于co2封存的用途。由此获得的金属碳酸盐可用作建筑工业产品的组分。

33.wo 2012/028418(novacem)公开了用于生产含镁水泥组分的综合工艺。该工艺由以下几项组成:

34.i.制备颗粒《1000μm的硅酸镁粉末(橄榄石)的含水淤浆;

35.ii.将该淤浆装入反应器,在反应器中,在25至250℃的温度下和0.5至25mpa(4.9至247标准大气压)的压力下,该淤浆与co2、碳酸的可溶性盐(例如nahco3)以及可能的氯化物或硝酸盐(例如nacl、nano3)连续反应;

36.iii.从反应器中提取含有碳酸镁和二氧化硅的淤浆;

37.iv.将固体与母液分离,该母液将被再循环;

38.v.在第二反应器中加热固体以生产含有mgo的固体、二氧化硅和co2;

39.vi.在第一个反应器中循环co2。

40.在wo 2012/028418中描述的方法的一个实施例中,尤其是在步骤“ii”中生产的碳酸镁是菱镁矿(mgco3)的情况下,将在步骤“v”中生产的材料的至少一部分与碳酸水溶液混合,或与水溶液混合,并在0.1至1mpa(优选地0.1至0.5mpa)的压力下和在25至65℃的温度下用co2处理,以生产含有水菱镁矿[mg(co3)

·

3h2o],或在65至120℃的温度下生产含有水菱镁矿[mg5(co3)4(oh)2·

4h2o]的淤浆。所述碳酸化步骤中的转化保持为部分的,使得固体产物包含未反应的mgo或mg(oh)2。此外,在碳酸化步骤中获得的固体可用于配制“碳排放量”低于硅酸盐水泥的水泥粘合剂。

[0041]

优选地,该水泥粘合剂包括:

[0042]

a.30至80重量%的组分,含有mgo和至少一种碳酸镁;

[0043]

b.70至20重量%的第二组分,包括二氧化硅、氧化铝或铝硅酸盐。

[0044]

这种粘合剂可用于配制水泥,将其以至多50重量%,优选地小于25重量%的量与硅酸盐水泥或石灰混合,然而,由此获得的材料未展示出令人满意的火山灰性质。

[0045]

专利wo 2009/156740(novacem)和wo 2012/028419(novacem)中描述了使用可以与碳酸镁水合物/氢氧化镁水合物混合的mgo作为水泥粘合剂。

[0046]

利用以各种方式生产的co2矿化方法的替代方法是仍然存在的问题,并且代表了本发明的目的,该方法允许方便地生产适合作为用于配制水泥的补充水泥材料的材料,以代替部分硅酸盐水泥。

[0047]

发表在科学文献中的专利和文章报道了橄榄石和co2之间的反应,但没有赋予产品可设想将其用作与硅酸盐水泥混合的补充水泥材料的火山灰性质。产生火山灰特性需要复杂的程序,需要进行不同的热处理,并且需要管理源自矿化产品的后处理和源自产生该方法所需的热能和电能两者的co2排放。

[0048]

本文出乎意料地发现,通过在室温和压力下对矿化产物进行简单的后处理,有可能产生火山灰性质,使经处理的产品适合用作具有硅酸盐水泥的混合物中的补充水泥材料。

技术实现要素:

[0049]

本发明的目的是一种co2矿化方法,包括在50至300℃的温度下和在≥1.0mpa(≥

9.9标准大气压),优选地≥2.0mpa(≥19.7标准大气压)的co2压力下,使co2与具有主导含量(也称为主要含量或普遍含量,prevalent content)的碱土金属硅酸盐天然矿物相(以细颗粒物的形式)(碱土金属优选为mg、ca或其混合物),在含有至多35重量%的所述细磨矿物相和碱金属碳酸盐或碳酸氢盐(碱金属优选为na、k或其混合物)的含水淤浆中进行反应,其特征在于用水洗涤从所述方法获得的产物,直至从固体中基本上除去所述碱金属,从而获得可用作水泥添加剂的碳酸化固体材料。

[0050]

特别地,所述co2矿化方法优选地包括以下步骤:

[0051]

a)在碱性碳酸盐或碳酸氢盐的存在下,制备直径d

90

≤120μm的合适的天然矿物粉末相在水溶液中的第一淤浆,相对于所述第一淤浆的重量,固体的初始浓度等于或小于35重量%;

[0052]

b)使步骤a)中获得的所述第一淤浆在合适的反应器中与保持在≥1.0mpa(20巴)的压力下,优选恒定的压力下和在范围为50至300℃的温度下的co2进行反应,以获得第二淤浆;

[0053]

c)排出步骤b)中获得的第二浆液并分离固相,可以将步骤a)中的母液循环用于制备第一淤浆;

[0054]

d)用水洗涤在步骤c)中获得的固相直至基本上除去碱金属残留物,并将其分离以获得所述固体碳酸化材料;以及任选地

[0055]

e)干燥步骤d)中获得的固体材料。

[0056]

出于本说明书和所附权利要求书的目的,动词“包括”和从其派生的术语的范围意指包括动词“由...组成”和“基本上由...组成”以及从其派生的术语和与之相关联的术语。

[0057]

为了提供符合uni en 197-1标准的水泥,步骤e)中干燥后获得的碳酸化固体材料可以方便地直接添加到硅酸盐熟料,除了可能的研磨以使其与硅酸盐粒度测定均匀之外无需进一步处理。可选地,甚至在步骤d)结束时获得的湿的固体材料可以添加到硅酸盐水泥(或适合该目的的另一水泥)中,以获得可直接用于建筑项目的具有高火山灰性的水泥材料。

[0058]

如在本说明书和权利要求书中所使用的,术语“碳酸化的”、“碳酸化”和由此产生的术语是指在含有硅酸盐离子的固体中,通过与二氧化碳(co2)反应,至少一部分硅酸盐被碳酸根离子取代的材料和反应。

[0059]

可用于本发明的方法中的天然矿物相普遍使用碱土金属硅酸盐(相对于矿物的总重量,优选至少60重量%,更优选至少80重量%),碱土金属特别是mg或ca,优选mg,其可能是与其他金属的混合相,其他金属包括过渡金属(诸如fe、mn、ni),例如橄榄石(其通式可表述为(mg,fe)2sio4)、蛇纹石(mg3si2o5(oh)4)、硅灰石(casio3)。优选地,本方法中使用的天然相是具有主导含量的硅酸镁(mg2sio4)的矿物,更优选地由橄榄石组成,该橄榄石具有高含量的镁橄榄石并且在自然界中极其丰富和集中。

[0060]

蛇纹石,通过广泛研究,在600至650℃下适当地热处理后显示出会与co2发生反应。

[0061]

最后,硅灰石,虽然其更具反应性,是天然存在的,但其量和浓度不如橄榄石。

[0062]

在步骤a)中,含有天然矿物粉末相的第一淤浆在碱性碳酸盐或碳酸氢盐的水溶液中制备,碱性碳酸盐或碳酸氢盐在水溶液中的浓度优选地在0.1至2.0m,优选地0.3至1.1m,

更优选地0.5至1.0m之间。na和k的碳酸盐或碳酸氢盐是优选的,更优选的是na。

[0063]

粉末粒度测定是重要的参数,因为矿化反应是固液过程,其速率随着颗粒平均尺寸的减小而增加。d

90

定义了至少90%重量的样品通过其筛孔的筛子尺寸,其值必须≤300μm,优选地≤100μm,更优选地≤30μm。

[0064]

淤浆的初始浓度必须考虑到矿化相会导致固体的重量增加和体积膨胀,从而导致淤浆致密化。

[0065]

分散在水溶液中的天然矿物相的最大初始浓度因此方便地限制为在工艺过程中不损害淤浆的流变特性由此妨碍有效的机械搅拌的值。

[0066]

同时,必须保持足够高的浓度,以保证良好的工艺产率。达到这些条件的初始最大浓度为35重量%,优选地为25重量%,以易于通过倾析将固体与母液分离。

[0067]

在步骤b)中,将在步骤a)中制备的第一淤浆装入具有适当机械搅拌的反应器中,在该反应器中,该第一淤浆与保持在≥1.0mpa,优选地≥2.0mpa的压力下,在50和300℃之间,优选地在100和200℃之间,更优选地在120和170℃之间的温度下的co2反应,优选地在0.5和200小时之间,优选地在1和50小时之间,更优选地在1和20小时之间的一段时间内发生反应,以获得第二淤浆,该第二淤浆包括仍然不纯的、所期望的水泥产品。

[0068]

矿化反应在合适的反应器中方便地进行,该反应器能够在所期望的压力和温度下操作,例如在高压釜中。优选地,该操作在范围为3至25mpa(29.6至247标准大气压),更优选5至15mpa(49.3至148标准大气压)的co2压力下,在范围为100至200℃的温度下操作。在满容量条件下,压力优选地在所期望的值下保持几乎恒定。

[0069]

出于本方法的目的,优选提供具有最高纯度的co2,以使反应和转化率最大化。优选纯度》80%,更优选》95%的co2。适合于本发明的方法的co2可以是例如从煤、天然气和其他燃料燃烧烟气的获取过程中获得的;它还可以从水泥、炼油厂、石油化学工厂等工业过程的烟气的获取过程中获得;它可以从天然气分离和净化过程中得到;它可以由空气分离过程(直接空气捕获)获得。在本方法的步骤b)中供应的co2中可以包含的其他气体是氮气、氧气、甲烷、一氧化碳和氢气。此外,可以包含硫氧化物sox,其大概以硫酸盐、亚硫酸盐和h2s的形式存在于溶液中,大概会与矿物中可能包含的fe反应,形成基本上惰性的不溶性硫化物,这不会危害最终产品的质量。

[0070]

在步骤c)中,将所述固相与在步骤b)中产生的第二淤浆中包含的反应液体分离,优选地在减压之后在室压下进行,通过适于此目的的任何一种方法分离,其中许多方法也用在工业规模上,特别是过滤、倾析或离心,更优选过滤或倾析。分离通常在室温下或最高到水相的沸点的较高的温度下进行。

[0071]

如此分离的母液包含在步骤a)中使用的碱性碳酸盐或碳酸氢盐的大部分,并且可以在用于制备新淤浆的所述步骤中被方便地再循环,以添加矿物相。

[0072]

在洗涤步骤d)中,当通过以下测试时,碱金属,特别是na和k被认为基本上从固体中除去:

[0073]

将100mg干燥固体悬浮在1升蒸馏水中,并在搅拌下保持至少24小时;悬浮液的水性液体中的碱金属或金属含量必须低于或等于1.0mg/l,优选0.5mg/l,更优选0.2mg/l。测定液体中的碱金属浓度可以采用适于该目的的任何一种已知方法进行,例如通过原子吸收光谱法。

[0074]

固体洗涤是用水进行的,水可以是天然水或工业用水。一般来说,碱金属含量低于100mg/l,更优选地低于50mg/l的水是优选的。洗涤可以在随后的步骤中进行,通过上述已知的技术将固体与洗涤水分离,或者洗涤可以连续进行,例如逆流洗涤。洗涤通常在室温或稍高的温度下进行。

[0075]

任选的干燥步骤e)可以采用任何一种用于干燥矿物固体材料的已知技术进行。干燥方便地在空气中进行,或者甚至在合适的静态或旋转干燥器中在减压下进行:干燥可以在室温下进行,或者优选地在80至200℃,优选地100至150℃,更优选地120至130℃的温度下进行,可能在气流下,在合适的装置(诸如烘箱、炉子或其他加热系统)中进行。

[0076]

根据以下反应,通过热重分析(tga)测定最终产品中固定的co2量(吸收

co2

),在450至650℃范围内测量与碳酸镁分解相关联的损失:

[0077]

mgco3→

mgo co2[0078]

使用x-射线粉末衍射仪(xrd)测定材料的定性相组成。

[0079]

本发明的特征方面由从co2矿化中获得的碳酸化固体产物的火山灰性质表示,这使得能够将其直接用作与硅酸盐水泥的混合物中的补充水泥材料。火山灰性质与无定形二氧化硅的存在及其特征有关。事实上,无定形二氧化硅能够与熟石灰(ca(oh)2)发生反应,该熟石灰(ca(oh)2)是通过对水泥聚集物中的硅酸盐水泥进行水合形成的,从而得到以粘合性为特征的水合硅酸钙。

[0080]

本发明的另一目的在于碳酸化固体材料,该碳酸化固体材料包含无定形二氧化硅和至少一种碱土金属碳酸盐,优选地为mg或ca,其可以通过本文所描述的和要求保护的方法以潮湿或干燥形式获得,所述材料可用作水泥,特别是用于硅酸盐水泥的添加剂。具体地,所述碳酸化固体材料的优选特征在于,相对于120℃下风干2小时的固体材料的总重量,na和/或k的总浓度低于2重量%,更优选地低于1重量%,还更优选地低于0.5重量%。因此,本发明的另一方面是一种建筑材料,该建筑材料包含35至99重量%,60至95重量%的硅酸盐水泥和1至65重量%,优选地5至40重量%的根据本文所描述的和要求保护的方法获得的碳酸化固体材料。

[0081]

可用作水泥添加剂的补充水泥材料的火山灰性质由所谓的当量因子(keq)表示,该当量因子表示用100kg这种材料可以代替的硅酸盐水泥的量,以产生以相同机械性能为特征的水泥聚集体。keq因子是根据艾布拉姆斯定律建立的,如g.appa rao在“cement and concrete research”,第31卷(2001),第495-502页发表的文章所描述的。

[0082]

与上述keq有关的指数由火山灰活性指数pn表示,该指数pn可以通过利用半绝热/等温热量计基于测量水化热的方法来测定补充水泥材料的火山灰反应性来测量。这是一种直接用于测量火山灰反应性的方法,因为它在预设时间测量反应进程。半绝热量热法测量通过隔离容器中包含的反应介质的温度升高而产生的反应的热量(如j.,polcer j.,kr

á

tky j.,r.,halvlika j.,“possibilities of the use of isoperibolic calorimetry for assessing the hydration behavior of cementitious systems”,cement and concrete research 31(2001)941-947中所描述的),它代表了欧洲en 196-9:2010标准的基础。在该测量中,反应介质和外部环境之间的热流保持恒定,在两者之间插入确保高交换强度的绝缘容器。补充水泥材料的火山灰反应性是通过比较参比水泥基浆糊和由参比水泥和补充水泥材料的等重混合物(1/1重量)组成的浆糊所产生的累积

水化热来测量的。在预设的最后期限,通常在一周(168小时)之后,由混合物产生的累积热量与参比水泥产生的热量相关,由此产生的火山灰活性指数是这两个值之间的比率。使用以下关系:

[0083][0084]

其中:

[0085]

为样品x在n天后的火山灰指数;

[0086]

是含有样品x的等重量混合物在n天后形成的每质量单位的累积水化热;

[0087]

是参比水泥在n天后形成的每质量单位的累积水化热。

[0088]

因此,如果添加的材料是惰性的,则火山灰指数为零,而参比水泥的火山灰指数为1。

[0089]

实际上,在洗涤之前使用碳酸化固体材料突出了pn指数的显著降低,基本上表现为惰性材料。这种表现归因于样品中钠离子的存在,钠离子与无定形二氧化硅相互作用,阻止与水泥中存在的熟石灰的反应。

[0090]

在通过用水简单洗涤除去钠之后,根据本发明的碳酸化材料出人意料地表现出火山灰性质,达到高于0.9的p7指数。这相当于说,通过本发明的方法获得的100kg的碳酸化材料可以替代90kg的硅酸盐水泥,由此获得在co2排放方面的优势,这归因于同时发生的生产更少的硅酸盐水泥和使用通过与碱土金属的天然硅酸盐反应而获得的材料,其中co2是稳定和永久固定的。

具体实施方式

[0091]

实验部分

[0092]

使用含有83重量%的橄榄石的矿物,其组成为mg

1.8

fe

0.2

sio4(使用15kv下操作的并配备有能量色散光谱仪(eds)的高分辨率场发射扫描电子显微镜(fesem)jeol 7600f测定),在所采用的条件下,对co2无反应性的少数相为顽辉石(mgsio3)、金云母(kmg3(si3al)o

10

(f,oh)2、浅闪石(naca2mg5si7o

22

(oh)2)。这种矿物的最大吸收

co2

的计算以50g

co2

/100g

底物

计。

[0093]

使用aisi 316钢1l的brignole高压釜,它是电加热的,并配备有速度在0和400rpm之间可调的锚式搅拌器和用于测量内部温度的热电偶。

[0094]

持续供应的co2流量由安装在供应管线上的brooks流量计进行调节;由于两个注射泵teledyne isco型号500d始终安装在供应管线上,因此可以达到所期望的压力。

[0095]

高压釜还配备有气体出口管线,其体积由ritter鼓式气量计tg1/1测量。

[0096]

矿物和碳酸化产物的相组成是通过x-射线粉末衍射(xrd)测定的,使用配备有脉冲正比计数器和二次弯曲石墨晶体单色仪的飞利浦x’pert立式衍射仪。衍射图样在3≤2θ≤80

°

的角度范围内采集,步长为0.03

°

2θ,累积时间为20s/步;使用的辐射为cukα2θ,累积时间为20s/步;使用的辐射为cukα通过在由panalytical交易的x’pert highscore软件中实施的searchmatch方法终止晶相鉴定。

[0097]

碳酸化产物中以碳酸盐形式含有的co2量(吸收

co2

)是通过热重分析法(tga)使用热分析仪seiko型号tg/dta6300测定的,该热分析仪配备有操作至多1300℃的氧化铝炉。使用约10mg的量的样品进行测量,将样品放在置于炉子中间的氧化铝坩埚中。从分析仪底部送出50cc/min的恒定气流,从室温至950℃的加热速度为10℃/min。

[0098]

用来自omega engineering的om-cp-octtemp 2000半绝热/等温量热计进行用于确定火山灰性质的量热测量,该量热计能够同时测量至多8个样品。使用k型热电偶(镍-铬/镍-镍铝合金)测量每个样品的温度和室温。仪器内部的热交换特性使用参考流体(水)进行校准,并且由于了解了反应物系统的比热,获得了水化热流(以瓦特/克粘合剂计,w/g

粘合剂

)和水化累积热量(以焦耳/克粘合剂计,j/g

粘合剂

)。

[0099]

实施例1(对比):无洗涤步骤的矿化测试

[0100]

将500ml含有分散在0.5m的nahco3水溶液中的25%的细磨橄榄石水溶液中的25%的细磨橄榄石的淤浆注入高压釜中。高压釜关闭后,将其在135℃下加热并引入co2,直至达到12.2mpa(约120巴)的压力,通过持续供应co2来维持压力。反应6小时后,高压釜恢复到室温和室压,排出淤浆;过滤固体并在室温下风干。

[0101]

随后的x-射线粉末衍射(xrd)分析揭示了,样品是主要包含菱镁矿(碳酸镁,mgco3)和无定形二氧化硅、以及少量未反应的镁橄榄石和包含在初始矿物中的其他不可碳酸化相(金云母、顽辉石、浅闪石)的混合物。

[0102]

通过对120℃下的风干样品的元素分析测定的钠含量为3.0重量%的na。

[0103]

实施例2:具有洗涤步骤的矿化测试

[0104]

在相同的条件下重复实施例1,唯一的区别是将反应结束时分离的固体用水反复洗涤以除去残留物nahco3/na2co3。具体来说,固体被细分为四个等分试样。其中一个在没有进一步处理的情况下进行干燥(样品实施例2-nl),其他样品后续用去离子水进行1、2和3次洗涤(样品实施例2-l1、实施例2-l2、实施例2-l3)。每次洗涤对每克固体使用1ml水,在磁力搅拌下进行15分钟。固体通过过滤分离,并可能重新分散在矿化水中进行第二次和第三次洗涤。最后,固体在室温下风干。

[0105]

四个样品中的钠含量记录在表1中。

[0106]

表1:样品中的钠含量

[0107]

样品na(重量%)实施例2_nl3.0实施例2_l11.3实施例2_l21.0实施例2_l30.2

[0108]

对洗涤三次的样品(实施例2-l3)进行热重分析(tga),表明了在400至650℃区域中存在20.5%的重量损失,这与碳酸镁的分解产生的co2损失有关。因此,吸收

co2

为25.7g

co2

/100g

底物

,对应于存在的硅酸镁的53%的转化率。

[0109]

与检测的洗涤前(实施例1)的样品分析相比,经洗涤的样品的xrd分析没有检测到实质性差异。

[0110]

通过具有能量分散x-射线分析(sem-eds)的扫描电子显微镜进行的研究表明,实

施例2-l3样品主要由碳酸镁微晶(具有1至3μm的尺寸)和无定形二氧化硅颗粒的混合物组成,该混合物源自硅酸镁与co2的反应。

[0111]

实施例3

[0112]

在相同的反应条件和使用相同的反应物下重复实施例1,但是将nahco3浓度增加至1m并将与co2的反应延长24小时而不是6小时。将如此获得的样品洗涤三次并如实施例2中的进行表示。样品中的na含量《0.15重量%。

[0113]

由此获得的样品的xrd分析表明,该材料主要由菱镁矿和二氧化硅、与少量包含在初始矿物中的次级不可碳酸化相(金云母、顽火辉石、浅闪石)组成。

[0114]

热重-分析法(tga)表明在400至650℃区域中存在31.2%的重量损失,这与碳酸镁分解产生的co2损失有关。因此,吸收

co2

为45g

co2

/100g

底物

,对应于存在的硅酸镁的92%的转化率。

[0115]

实施例4(对比)

[0116]

使用专利申请wo 2012/028418中报道的条件进行co2矿化反应。反应1小时后,用水洗涤所获得的固体并进行xrd分析,表明不存在碳酸镁,表明在wo 2012/028418中报道的条件下,底物与co2没有显著反应。

[0117]

实施例5

[0118]

重复实施例1,将反应时间限制为1小时。用水洗涤后(如在实施例2中),tga分析表明吸收

co2

为12.6g

co2

/100g

底物

。

[0119]

实施例6:碳酸化固体的火山灰性质的评估

[0120]

使用作为参比水泥的cemi 52.5r硅酸盐水泥,和原样的(用于对比目的)和用水反复洗涤后的其与碳酸化材料的等重量混合物进行量热法测试。

[0121]

对于每个样品,对通过以液体/固体重量比=0.5混合粉末固体和水来获得的淤浆进行量热法测量。

[0122]

通过使用涡轮叶片搅拌器以400rpm的速度将预定量的粉末状固体与水混合三分钟来制备每种淤浆。对于每种混合物,在80ml体积的测量绝缘容器中准确称重60.0

±

0.1g样品。将测温井插入到装有热电偶的淤浆内,用于测量样品温度。容器是封闭的以避免水蒸发。然后将容器放在隔热室中,其中放置热电偶以测量室温,在22℃下保持恒定。每30秒采集并记录一次样品温度和室温。

[0123]

在图1a和1b中,分别报告了在整个等温量热法测量中获得的图表,仅对cemi 52.5r参比水泥和如实施例2中所描述获得的样品“实施例2_l3”进行了前24小时的分析。

[0124]

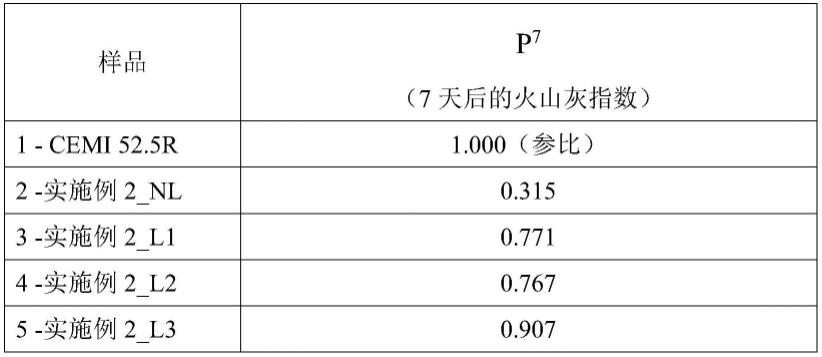

在图2中报告了在全部168小时分析期间产生的累积热量。不同样品的火山灰指数由这些数据确定,以cemi 52.5r水泥为参考,并记录在下表2中。

[0125]

表2:火山灰指数

[0126][0127]

以cemi 52.5r水泥为参考,样品反应性从未洗涤的样品(实施例2_nl)开始增加,这表明未洗涤的样品相对于经洗涤的水泥的反应性非常低,不足以用作硅酸盐水泥添加剂。特别地,以低钠含量为特征的样品实施例2_l3具有非常高的火山灰指数(0.907),与参比水泥的火山灰指数非常接近,可用作补充水泥材料。

[0128]

用洗涤前的碳酸化材料获得的淤浆进行的量热法测试表明火山灰性质非常低,不足以证明其用作补充水泥材料的合理性。这种表现归因于样品中存在的钠离子,钠离子与无定形二氧化硅相互作用,阻止了与水泥中存在的熟石灰反应。

[0129]

令人惊讶的是,在反复用水洗涤后,火山灰性质明显改善,连续洗涤三次后火山灰指数高于0.9,因此非常接近参比水泥的指数。这使我们能够说明,碳酸化材料在大量钠除去后可以用作代替部分硅酸盐水泥的补充水泥材料,从而在减少co2排放方面具有优势,这源于硅酸盐水泥的同时生产和使用通过与碱土金属天然硅酸盐反应生产的材料,其中co2是稳定且永久固定的。

[0130]

本领域技术人员可以根据本文未具体提及的变体进一步修改如在本文中描述和说明的方法和组合物,在任何情况下,这些变体都需要被认为是包括在所附权利要求的范围内的本发明的明确实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。