冷却剂递送组件,使用齿轮切割刀具和固定冷却螺母形成齿轮的方法和反面角齿轮切割器

1.相关申请的交叉引用

2.本技术要求2019年10月17日提交的美国专利申请第62/916490号和2020年3月30日提交的美国专利申请第63/001884号的权益。上述申请的公开内容以引用方式并入本文。

技术领域

3.本公开整体涉及一种在工件的内径上形成齿轮齿的齿轮切割器和相关的冷却剂递送组件。

背景技术:

4.齿轮制造商利用各种机加工工艺和对应的刀具来生产齿轮。示例性工艺可包括滚齿、插齿、铣齿、剪切切割和磨齿。齿轮制造商选择的工艺可取决于被机加工的齿轮的类型和齿轮的生产公差。在选择方法时的其它考虑因素可包括齿轮的尺寸、内部截面或凸缘的构型、待生产的齿轮的数量以及齿数比和成本。

5.与其它部件特征部相邻的齿轮齿目前限于诸如插齿或齿条滚轧的生产方法。对于内齿轮齿,插齿或拉齿是传统的制造方法,但每种工艺都受限于部件类型。换句话说,拉齿必须具有完全畅通无阻的部件布局,使得刀具可以完全穿过部件。插齿允许贴靠干扰表面切割齿,但在机器周期和灵活性方面本身比较慢。

6.刮齿是齿轮制造的最新发展,其将传统的插齿周期时间减少了高达80%。尽管传统的刮齿非常快,但其受限于切割器间隙和部件构型。

技术实现要素:

7.一种被构造用于与在工件中切割齿轮齿以形成齿轮的齿轮切割刀具一起使用的冷却剂递送组件包括固定冷却螺母、刀架和联接构件。固定冷却螺母具有螺母主体,该螺母主体在其中限定多个冷却剂流动通道。刀架支撑齿轮切割刀具。联接构件将固定冷却螺母联接到安装架。固定冷却螺母被构造成接收冷却剂并将冷却剂递送穿过多个冷却剂流动通道,并将冷却剂朝向齿轮切割刀具引导。

8.在其它特征部中,螺母主体还包括接合端和相对端,该接合端被构造成接合齿轮切割刀具。多个流动通道中的每个流动通道限定冷却剂入口和冷却剂出口。每个冷却剂入口被限定在接合端处。多个冷却剂流动通道各自限定线性部分和弓形部分。线性部分将冷却剂从接合端朝向相对端传送。弓形部分在朝向切割刀具的方向上远离相对端从线性部分穿设冷却剂。

9.根据附加特征部,冷却剂递送组件还包括设置在刀架与固定冷却螺母的接合端之间的充气室。充气室被构造成提供刀架与固定冷却螺母的接合端之间的周向冷却剂传送。固定冷却螺母将齿轮切割刀具固定至刀架。冷却剂递送组件还可包括齿轮切割刀具。齿轮切割刀具具有多个切割齿。多个切割齿中的每个切割齿具有齿面,该齿面在切入工件期间

限定相对于工件的齿面角,其中齿面角不相对于工件平行。齿面角相对于齿轮切割刀具的旋转轴线向左倾斜。

10.提供了一种使用齿轮切割刀具和将齿轮切割器相对于刀架固定的固定冷却螺母形成齿轮的方法。齿轮切割刀具使用固定冷却螺母相对于刀架联接。齿轮切割刀具具有切割面。齿轮切割刀具被推进到与齿轮接合,同时使齿轮切割刀具围绕旋转轴线旋转。将冷却剂递送穿过限定在固定冷却螺母中的至少一个冷却剂通道。冷却剂流动通过至少一个冷却剂通道,并且在朝向切割面的方向上流出冷却剂出口,使得冷却剂被直接喷涂到切割面上。

11.根据附加特征部,将冷却剂递送穿过限定在固定冷却螺母中的多个冷却剂通道。多个冷却剂通道中的每个冷却剂通道具有将冷却剂引导到切割面上的相应冷却剂通道。将冷却剂递送穿过设置在刀架与固定螺母的接合端之间的充气室。充气室被构造成提供刀架与固定冷却螺母的接合端之间的周向冷却剂传送。

12.在其它特征部中,在将冷却剂递送穿过充气室期间使用齿轮切割刀具切割齿轮。齿轮切割刀具围绕旋转轴线旋转。在齿轮切割刀具上形成的齿具有齿面,该齿面在切入齿轮期间限定相对于齿轮的齿面角。齿面角不相对于齿轮平行。齿面角相对于齿轮切割刀具的旋转轴线向左倾斜。

13.提供了一种用于在工件中切割内齿轮齿以形成齿轮的齿轮切割刀具。齿轮切割刀具具有多个切割齿。多个切割齿中的每个切割齿具有齿面,该齿面在切入工件期间限定相对于工件的齿面角。齿面角不相对于工件平行。齿面角相对于齿轮切割刀具的旋转轴线向左倾斜。

附图说明

14.根据具体实施方式和附图,将更全面地理解本公开,其中:

15.图1a是包括齿轮切割器的示例性现有技术齿轮切割器系统的示意性透视图,齿轮切割器被构造成切割处于初始取向的内齿轮;

16.图1b是图1a的系统的示意性透视图,其示出了切割器已生产出处于最终取向的精密内齿轮;

17.图2是图1a的系统的示意性端视图,其示出了切割器的旋转轴线与内齿轮的旋转轴线之间的中心距离;

18.图3是图1a的切割器和内齿轮的示意性侧视图,其示出了切割器的旋转轴线与内齿轮的旋转轴线之间的横轴角;

19.图4是根据另一现有技术示例的示例性齿轮切割器的侧视透视图;

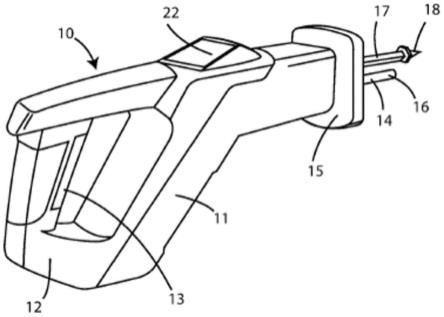

20.图5是根据本公开的一个示例的示例性齿轮切割器的侧视透视图;

21.图6是图4的示例性现有技术齿轮切割器的有效剖面的放大视图;

22.图7是图6的现有技术齿轮切割器的齿的细部图;

23.图8是图4的现有技术齿轮切割器的示意性侧视图;

24.图9是根据本公开的一个示例的图5的齿轮切割器的示意性侧视图;

25.图10是叠加在传统齿前沿面上方的所提出的齿表面的示意图;

26.图11是使用图5的示例性齿轮切割器在工件上形成的齿的局部侧视图;

27.图12是根据本公开的一个实例构造的冷却剂递送组件的示意图,并且该冷却剂递

送组件被示出为朝向示例性切割刀具递送冷却剂;

28.图13是根据现有技术构造的冷却剂递送组件的示意图;

29.图14是本公开的冷却剂递送组件的另一示意图;

30.图15是图12的冷却剂递送组件的固定冷却螺母的透视图,该固定冷却螺母被示出为固定以部分截面视图示出的示例性切割刀具;

31.图16是根据本公开构造的示例性固定冷却螺母的顶部透视图;

32.图17是图16的固定冷却螺母的底部透视图;

33.图18是图16的固定冷却螺母的侧视图;

34.图19是根据本公开构造的固定冷却螺母的顶部透视图,并且该固定冷却螺母被示出为与示例性切割刀具相邻;并且

35.图20是图19的固定冷却螺母和切割刀具的侧视透视图。

具体实施方式

36.示例性渐开线齿轮切割器系统(下文称为“系统”)包括计算机数控(cnc)车床和变位齿比齿轮切割器(以下称为“切割器”),该变位齿比齿轮切割器被构造成切割处于初始取向的齿轮以在多遍加工中从齿轮去除刨屑,以便生产处于其最终取向的精密齿轮。cnc车床包括卡盘和活动副轴,即通过cnc控制来控制旋转运动。切割器可安装在主轴上,并且处于初始构型的齿轮可附接到卡盘。更具体地,切割器可具有多个切割齿,并且切割齿中的每个切割齿可具有一对切割刃,该对切割刃被构造成切割处于初始取向的齿轮,以提供处于最终取向的齿轮。

37.在最终取向中,齿轮具有渐开线齿廓,该渐开线齿廓包括多个切割齿和其间的多个谷。切割刃可被构造成切割处于初始取向的齿轮,使得处于最终取向的齿轮包括彼此间隔开的有效剖面和操作节圆直径。因此,切割器可以沿齿轮的表面在单个或单侧方向上施加大致恒定的力,以增加在例如0.0010英寸公差内机加工齿轮的精确度,而不需要特殊切割刀具或切割系统。

38.参考图1a至图3,示例性现有技术系统100包括计算机数控(cnc)车床102,该cnc车床局部具有卡盘104和主轴106。系统100还包括切割器108,该切割器附接到主轴106,该主轴继而被构造成使切割器108围绕切割轴线110旋转,以便切割处于初始取向的齿轮112(图1a),并且生产处于最终取向的齿轮114(图1b)。该形式的切割器108是外齿轮,该外齿轮被构造成切割处于初始取向的内齿轮112以生产处于最终取向的内齿轮114。处于最终取向的内齿轮114具有多个切割齿116。齿116具有渐开线齿廓118,该渐开线齿廓包括有效剖面120,该有效剖面是每个齿表面的一部分,该部分被构造成接触啮合齿轮的相对齿。

39.处于初始取向的齿轮112安装到卡盘104,该卡盘被构造成使齿轮112围绕切割轴线122(图1a)旋转,使得切割轴线122与切割轴线110彼此间隔中心距离cdw。另外,当齿轮114处于最终取向时,切割轴线122与切割轴线110相对于彼此以横轴角α设置。如本文所用,术语“横轴”是限定齿轮工件和切割刀具的两个旋转轴线之间的差值的角。

40.系统100还可包括冲洗装置124,该冲洗装置被构造成在多遍加工中当主轴106使切割器108旋转以切割齿轮112时,将流体递送到齿轮112以从齿轮112去除刨屑、碎片或灰尘。流体还可从系统100中去除热量。在一个示例中,冲洗装置124是与贮存器128连通的流

体管线126,以向外齿轮112供应水、氮气或另一流体。在最终取向中,齿轮114具有渐开线齿廓,该渐开线齿廓包括多个切割齿116和其间的多个谷。渐开线齿廓118包括有效剖面120,并且当齿轮114处于其最终取向时,操作节圆直径与有效剖面间隔开。现有技术刮削刀具的附加描述可见于共同拥有的美国专利第10,016,827号中,其内容以引用方式明确地并入本文。

41.本公开使用当前方法使得之前不可能实现的齿轮齿刮削成为可能,因为本公开能够贴靠干扰部件几何形状切割,并且可以消除某些切割器/工件干扰。对于特定的齿轮部件诸如重型传动主轴齿轮,内离合齿设计与一体止推垫圈组合提供了紧凑的产品设计。为了制造离合齿,插齿是目前唯一可能的生产方法。随着机器技术的进步,插齿机现在已成为生产单元内的约束机器,并且制造产出受插齿工艺的限制。刮齿可以在单元布局内移除这种约束机器,并且将主轴齿轮的齿轮机加工周期时间减小大约50%。本公开有助于改进部件几何形状和切割刀具寿命,从而允许刮齿在生产环境中变得可行。

42.在刮齿期间,碎片的清除对于刮削工艺的成功至关重要。如果未能成功地清除碎片,则很快会发生刀具过度磨损,甚至刀具失效。例如,在一个现有技术刮削方法中,碎片能够以每秒700个碎片的速率产生。重新引入到切割区中的任何游离的碎片可引起刀具上的切割刃损坏,或者如足够严重的话,可导致灾难性的刀具故障。本公开提供了一种组件和一种碎片清除方法,该方法在刮削过程期间提供改进的碎片清除。

43.现在参考图4、图6、图7和图8,示出了根据一个现有技术示例构造的齿轮切割器,并且该齿轮切割器大体以参考标号208标识。齿轮切割器208包括多个齿232。每个齿232限定螺旋角240。螺旋角240被限定为在齿轮切割器208的中心线或切割轴线243与横向于齿面241的线245之间形成的角。齿面241具有相对于工件212的齿面角242(图6和图8)。齿面角242垂直于螺旋角240。如从齿轮切割器208的切割轴线243观察,齿面角242向下和向右倾斜。在一些示例中,齿轮切割器208的构型可经历通常以图7的参考标号250指示的局部或加速的刀具磨损。如图8所示,齿面角242平行于工件212。在箭头所示的位置处通过齿232切割工件212。在切割期间,齿轮切割器208和工件212均旋转,但每分钟转数(rpm)不同。

44.参考图5和图9至图11,示出了根据本公开的一个示例构造的齿轮切割器,并且该齿轮切割器通常以参考标号308标识。齿轮切割器308包括多个齿332。每个齿332限定齿面341和相对于工件312的齿面角342(图9)。齿面角342是在齿面341与工件312的面之间限定的角。齿面角342相对于切割刀具308的旋转轴线394向下和向左倾斜。进一步解释,齿面角342与齿面角242相比在相反方向上倾斜。就这一点而言,齿面角342限定在切割期间不平行于工件312的切割角360。与齿轮切割器208相比,齿轮切割器308的磨削角度不同。与图8所示的面角242与工件212的平行关系相比,通过提供切割角360产生更多切割。

45.在参考标号为376的箭头处(图11工件的内花键)通过齿332切割工件312。在切割期间,齿轮切割器308和工件312均旋转,但rpm不同。在一个示例中,工件312可以倾斜,而切割刀具308沿刀具进给方向376朝向工件312线性地推进。在所示的示例中,在齿轮切割器308上提供22个齿332。在这方面,通过齿轮切割器308的每次完整旋转,从工件312依次切下22个工件材料片。如图10所示,在工件312的第一旋转轴线392与切割刀具308的第二旋转轴线394之间限定切割器横轴390。

46.本公开实现了用于切割齿轮的内齿轮齿或花键的本发明齿轮切割器308和相关系

统的附加优点。例如,能够以更具侵袭性的角度进行切割动作,而无需工件倾斜更多。齿轮切割器以负前角条件操作所需的时间量减少。因此,改善了刀具寿命并且减少了成本。齿轮切割器308的几何形状平衡两个齿轮侧面的有效长度。这为更紧凑的产品设计产生了更可用的齿长。齿轮切割器308能够产生更靠近盲肩的齿轮齿。这缩短了齿轮齿的总宽度,从而增加了齿轮传动系统的功率密度,或使得系统每体积传送更多功率。

47.现在转向图12、图14和图15,示出了根据本公开的一个示例构造的冷却剂递送组件,并且该冷却剂递送组件通常以参考标号400标识。冷却剂递送组件400通常包括固定冷却螺母402、刀架或安装架404、充气室405和将固定冷却螺母402联接到安装架404的联接构件406。在图12所示的示例中,固定冷却螺母402在工件412的切割期间通常将切割刀具408固定到安装架404。联接构件406可以是螺纹轴,该螺纹轴与穿过固定冷却螺母402限定的螺纹孔410螺纹配合。切割刀具408可以是任何切割刀具,诸如本文公开的齿轮切割器108、208、308或其它切割刀具。

48.具体参考图15至图18,现在将描述冷却剂递送组件400的附加特征部。固定冷却螺母402具有螺母主体418,该螺母主体在其中限定多个冷却剂流动通道420。冷却剂流动通道420中的每个冷却剂流动通道分别限定冷却剂入口422和冷却剂出口424。如本文将理解的,冷却剂440从冷却剂源426被引导穿过刀架404、穿过充气室405并且进入冷却剂入口422中,穿过冷却剂流动通道420,并从冷却剂出口424引导出固定冷却螺母402。

49.充气室405可提供刀架404与固定冷却螺母402的接合端436之间的周向冷却剂传送。充气室405可提供有助于将冷却剂全360度供应到固定冷却螺母402的腔室。在一些示例中,冷却剂440可以被构造成从冷却剂源426穿过安装架404流动到固定冷却螺母402。设想了用于向固定冷却螺母402提供冷却剂的其它构型。

50.具体参考图15,冷却剂流动通道420中的每个冷却剂流动通道限定线性部分432和弓形部分434。线性部分432通常将冷却剂440从固定冷却螺母402的接合端436朝向固定冷却螺母402的相对端438传送。弓形部分434通常在朝向切割刀具408的方向上从线性部分432穿设冷却剂440。冷却剂流动通道420被构造成将冷却剂440流引导到切割刀具408的面444上。图19和图20示出了位于一起的固定冷却螺母402和切割刀具408。

51.将冷却剂直接递送到切割刃或面444比常规布置方式对碎片清除的改善更大。冷却剂递送组件400几乎消除了在机加工过程期间碎片再切割的显著问题。当金属片(切割碎片)不离开切割区并且被再次引入切割区时,会发生碎片再切割。这将产生极端刀具压力,并且可使齿刃断裂,从而导致灾难性的刀具故障。利用固定冷却螺母402来递送冷却剂并固定切割刀具的冷却剂递送组件400形成更紧凑的设计。这有助于在紧密的工件间隙中进行机加工,从而产生更紧凑的部件设计。

52.参考图13,示出了根据一个现有技术示例构造的冷却剂递送组件500。冷却剂递送组件500通常包括导流板510,该导流板被构造成使通常向上喷涂的冷却剂向后朝向切割刀具408偏转。冷却剂递送组件500在引导冷却剂流时可能效率低下。冷却剂递送组件500的周期时间和刀具寿命不具有成本效益。具体地,碎片的再切割会减慢机加工过程,以确保所有碎片被清除。与如图13所示的常规系统相比,使用冷却剂递送组件400的周期时间减小了约35%,并且刀具磨损稳定在典型磨损值的约30%。

53.已出于说明和描述的目的提供了许多示例的上述描述。并非意图是详尽的或限制

本公开。特定方面的各个元件或特征部通常不限于该特定示例,而是在适用的情况下可互换并且可用于所选示例中,即使未具体示出或描述也是如此。其也可按许多方式进行改变。此类变型形式不应被视为脱离了本公开,并且所有此类修改形式都旨在被包括在本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。