1.本发明涉及一种作业系统。

背景技术:

2.以往,已知有对载置于在预定的路径连续巡回的多个夹具上的作业对象物(以下,称为“工件”)进行预定的作业的、所谓自由流动型或分度型等的作业系统。作为预定的作业,例如可以举出装配、组装、焊接、长度的测定、各种加工等各种各样的作业。

3.基于各夹具中的工件的基准载置位置来进行对工件的作业。但是,由于通过将工件按压在夹具的预定部位等方法将工件相对于夹具定位,因此工件的实际载置位置容易从基准载置位置偏移。不仅如此,实际载置位置相对于基准载置位置的实际偏移量因每个夹具而不同。因此,需要对每个夹具掌握工件的实际载置位置。

4.在此,考虑在对工件进行作业之前利用照相机等检测工件的实际载置位置,基于工件的实际偏移量来校正作业位置。但是,若在每次对工件进行作业时检测工件的实际载置位置,则作业效率降低。

5.因此,如专利文献1所记载的那样,预先存储根据对每个夹具测定出的实际偏移量而估计的估计偏移量,在对工件进行作业时,根据与载置有工件的夹具相关联的估计偏移量来校正作业位置,这对提高作业效率是有效的。

6.现有技术文献

7.专利文献

8.专利文献1:日本公开公报:日本特开2004-516480号公报

技术实现要素:

9.发明所要解决的课题

10.但是,在夹具自身发生了不良情况的情况下,如果根据估计偏移量继续校正作业位置,则发生了不良情况的夹具继续生产作业精度低的完成品。

11.本发明的目的在于提供一种能够兼顾作业效率的提高和作业精度降低的抑制的作业系统。

12.用于解决课题的手段

13.本发明的一个方式的作业系统具备多个夹具、作业部、控制部、存储部以及检测部。作业部对载置于多个夹具的各夹具的作业对象物进行作业。控制部控制作业部。存储部针对多个夹具的各夹具,存储所载置的所述作业对象物相对于基准载置位置的估计偏移量。检测部检测出多个夹具的各夹具上的作业对象物的实际载置位置。在多个夹具中的、判别为作业的评价良好的至少一个良好夹具中进行作业的情况下,控制部基于估计偏移量控制作业部。在多个夹具中的、判别为作业的评价不良的不良夹具中进行作业的情况下,控制部基于检测部检测出的实际载置位置相对于基准载置位置的实际偏移量控制作业部。

14.发明效果

15.本发明例如能够提供兼顾作业效率的提高和作业精度降低的抑制的作业系统。

附图说明

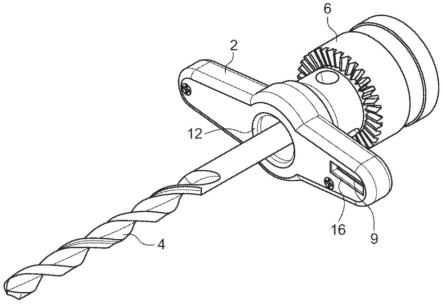

16.图1是示意性地表示实施方式的作业系统的侧视图。

17.图2是用于说明学习期间的控制部的控制动作的流程图。

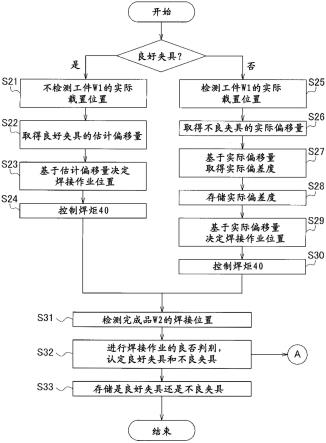

18.图3是用于说明运转期间的控制部的控制动作的流程图。

19.图4是用于说明控制部进行的作业不良的原因解析动作的流程图。

具体实施方式

20.(作业系统1)

21.图1是示意性地表示实施方式的作业系统1的侧视图。

22.作业系统1是所谓的自由流动型的作业系统。在作业系统1中,对载置于7个夹具21~27的作业对象物(以下,称为“工件”)w1进行焊接作业(“预定的作业”的一例)而制作完成品w2。

23.作业系统1具备自由流动输送机10、7个夹具21~27(“多个夹具”的一例)、工件位置检测用照相机30(“检测部”的一例)、焊炬40(“作业部”的一例)、检查用照相机50、控制部60及存储部70。另外,在本实施方式中使用了7个夹具21~27,但夹具的数量没有限制。

24.自由流动输送机10连续地输送各夹具21~27。在自由流动输送机10上隔着预定间隔地依次配置有各夹具21~27。各夹具21~27以定位的状态安装于自由流动输送机10。

25.自由流动输送机10包括输送路径11和返回路径12。各夹具21~27在输送路径11上向预定的输送方向移动之后,在返回路径12上向预定的返回方向移动。各夹具21~27在返回路径12上向预定的返回方向移动后返回到输送路径11上。

26.在输送路径11上,从输送方向的上游侧向下游侧依次设置有载置工作台st1、等待工作台st2、作业工作台st3、检查工作台st4及排出工作台st5。间歇地驱动输送路径11以使各夹具21~27在各工作台st1~st7暂时停止。输送路径11在一次的驱动中移动的距离与各工作台st1~st7的间隔相同。因此,各夹具21~27在各工作台st1~st7依次停止的同时,沿输送方向从上游侧向下游侧移动。

27.在载置工作台st1,将工件w1载置于各夹具21~27。此时,工件w1通过被按压到各夹具21~27的预定部位而定位。

28.在等待工作台st2,在载置有工件w1的各夹具21~27移动到作业工作台st3之前的期间,使工件w1暂时等待。在等待工作台st2的上方设置有工件位置检测用照相机30。工件位置检测用照相机30通过对载置于各夹具21~27的工件w1进行拍摄,能够检测出各夹具21~27中的工件w1的实际载置位置。工件位置检测用照相机30由控制部60控制。

29.在作业工作台st3,对载置于各夹具21~27的工件w1进行焊接作业。在作业工作台st3配置有焊炬40。焊炬40对工件w1进行焊接作业,由此制作完成品w2。在图1中,图示了对工件w1的四个部位进行焊接作业的情况,但焊接作业的位置及尺寸等没有特别限定。焊炬40由控制部60控制。

30.在检查工作台st4,对载置于各夹具21~27的完成品w2的焊接位置(作业位置的一例)进行检查。在检查工作台st4的上方设置检查用照相机50。检查用照相机50通过对载置

于各夹具21~27的完成品w2进行拍摄来检测完成品w2处的焊接位置。检查用照相机50由控制部60控制。

31.在排出工作台st5,将完成品w2从各夹具21~27排出到外部。在排出完成品w2之后,各夹具21~27移动到返回路径12。

32.控制部60适当控制工件位置检测用照相机30、焊炬40及检查用照相机50。存储部70存储有关各夹具21~27的信息。控制部60与存储部70连接。

33.以下,对控制部60的控制进行说明。

34.(学习期间的控制部60的控制)

35.图2是用于说明从作业系统1的运转开始起的预定期间(以下,称为“学习期间”)内的控制部60的控制动作的流程图。

36.在步骤s1中,控制部60在各夹具21~27停止于等待工作台st2时,使工件位置检测用照相机30动作,由此检测出载置于各夹具21~27的工件w1的实际载置位置。

37.在步骤s2中,控制部60取得表示载置于各夹具21~27的工件w1的实际载置位置相对于基准载置位置的距离的实际偏移量。实际偏移量由表示在工件w1的平面视图中设定的xy平面上的实际载置位置相对于基准载置位置的位置偏移的大小及其方向的矢量来示出。例如,能够通过工件w1的拍摄图像与基准载置位置的主图像的比较来取得实际偏移量。

38.在步骤s3中,控制部60基于在步骤s2中取得的实际偏移量,决定在停止于等待工作台st2的夹具上载置的工件w1上进行焊接作业的位置(以下,称为“焊接作业位置”)。

39.在步骤s4中,在各夹具21~27停止于作业工作台st3时,控制部60根据在步骤s3中决定的焊接作业位置对焊炬40进行控制,由此对载置于各夹具21~27的工件w1进行焊接作业。这样,在学习期间,对全部的夹具21~27进行基于实际偏移量的焊接作业。

40.在步骤s5中,当各夹具21~27停止于检查工作台st4时,控制部60通过使检查用照相机50动作来检测出载置于各夹具21~27上的完成品w2的焊接位置。

41.在步骤s6中,控制部60基于检测出的完成品w2的焊接位置,进行各夹具21~27的焊接作业的良否判别。具体地,控制部60判定载置于各夹具21~27的完成品w2的焊接位置是否收敛于预定的范围内。在完成品w2的焊接位置收敛于预定的范围内的情况下,控制部60判别为焊接作业的评价为“良好”,将载置有该完成品w2的夹具认定为“良好夹具”。在完成品w2的焊接位置没有收敛于预定的范围内的情况下,控制部60判别为焊接作业的评价为“不良”,将载置有该完成品w2的夹具认定为“不良夹具”。

42.在步骤s7中,控制部60针对各夹具21~27将是良好夹具还是不良夹具与识别编号关联起来存储在存储部70中。

43.在步骤s8中,控制部60根据针对各夹具21~27取得的1个以上的实际偏移量,取得载置于各夹具21~27的工件w1相对于基准载置位置的估计偏移量。估计偏移量是指,估计在将工件w1载置于各夹具21~27的情况下产生的偏移量。作为估计偏移量,例如可以使用对表示多个实际偏移量的矢量进行平均而得到的矢量。

44.在步骤s9中,控制部60根据针对各夹具21~27取得的1个以上的实际偏移量,取得表示载置于各夹具21~27的工件w1相对于基准载置位置的距离的偏差的估计偏差度。估计偏差度由表示实际偏移量的偏差程度的绝对值示出。作为估计偏差度,例如能够使用基于根据多个实际偏移量计算出的标准偏差σ而确定的预定范围、多个实际偏移量的最大值等。

45.在步骤s10中,控制部60针对各夹具21~27,将估计偏移量和估计偏差度与识别编号关联起来存储在存储部70中。

46.在步骤s11中,控制部60判定学习期间是否结束。在学习期间未结束的情况下,处理返回到步骤s1。在学习期间结束了的情况下,处理结束。

47.(运转期间的控制部60的控制)

48.图3是用于说明学习期间后的期间(以下,称为“运转期间”)的控制部60的控制动作的流程图。

49.在步骤s20中,控制部60参照存储部70判定停止于等待工作台st2的夹具是否为良好夹具。

50.在步骤s20中,在判定为停止于等待工作台st2的夹具是良好夹具的情况下,处理进入步骤s21~s24。

51.在步骤s21中,当良好夹具停止于等待工作台st2时,控制部60使工件位置检测用照相机30不工作。即,控制部60不检测载置于良好夹具的工件w1的实际载置位置。

52.在步骤s22中,控制部60参照存储部70,取得停止于等待工作台st2的良好夹具的估计偏移量。

53.在步骤s23中,控制部60基于从存储部70取得的估计偏移量,决定载置在停止于等待工作台st2的良好夹具上的工件w1的焊接作业位置。

54.在步骤s24中,在良好夹具停止于作业工作台st3时,控制部60基于在步骤s23中决定的焊接作业位置控制焊炬40,由此对载置于良好夹具的工件w1进行焊接作业。之后,处理进入步骤s31。

55.另一方面,在步骤s20中,在判定为停止于等待工作台st2的夹具不是良好夹具(即,是不良夹具)的情况下,处理从步骤s20进入步骤s25~s30。

56.在步骤s25中,在不良夹具停止于等待工作台st2时,控制部60通过使工件位置检测用照相机30工作,检测出载置于不良夹具上的工件w1的实际载置位置。

57.在步骤s26中,控制部60取得表示载置于不良夹具的工件w1的实际载置位置相对于基准载置位置的距离的实际偏移量。

58.在步骤s27中,控制部60基于针对不良夹具在运转期间取得的1个以上的实际偏移量,取得表示载置于不良夹具的工件w1相对于基准载置位置的距离的偏差的实际偏差度。实际偏差度由表示实际偏移量的偏差程度的绝对值示出。作为实际偏差度,例如能够使用基于根据多个实际偏移量计算出的标准偏差σ而确定的预定范围、多个实际偏移量的最大值等。

59.在步骤s28中,控制部60针对不良夹具,将在步骤s27中取得的实际偏差度与识别编号关联起来存储在存储部70中。

60.在步骤s29中,控制部60基于在步骤s26中取得的实际偏移量,决定载置于停止在等待工作台st2的不良夹具上的工件w1的焊接作业位置。

61.在步骤s30中,当不良夹具停止于作业工作台st3时,控制部60基于在步骤s29中决定的焊接作业位置来控制焊炬40。由此,对载置于不良夹具的工件w1进行焊接作业。之后,处理进入步骤s31。

62.在步骤s31中,在各夹具21~27(包括良好夹具和不良夹具两者)停止于检查工作

台st4时,控制部60通过使检查用照相机50工作,检测出载置于各夹具21~27的完成品w2的焊接位置。

63.在步骤s32中,控制部60基于检测出的完成品w2的焊接位置,进行各夹具21~27的焊接作业的良否判别。然后,控制部60如在步骤s6(参照图2)中说明的那样,对各夹具21~27重新认定良好夹具和不良夹具。

64.在步骤s33中,控制部60针对各夹具21~27,将是良好夹具还是不良夹具与识别编号关联起来存储在存储部70中。之后,处理返回到步骤s20。

65.如上所述,在各夹具21~27中的判别为焊接作业的评价良好的良好夹具中进行焊接作业的情况下,控制部60基于估计偏移量控制焊炬40。另一方面,控制部60在各夹具21~27中的判别为焊接作业的评价不良的不良夹具中进行焊接作业的情况下,基于由工件位置检测用照相机30检测出的实际载置位置相对于基准载置位置的实际偏移量来控制焊炬40。

66.因此,在良好夹具中,不使工件位置检测用照相机30工作,使用估计偏移量进行焊接作业,由此能够提高作业效率。并且,在不良夹具中,使工件位置检测用照相机30工作,使用实际偏移量进行焊接作业,由此能够抑制作业精度的降低。

67.(控制部60的作业不良的原因解析控制)

68.图4是用于说明在运转期间的步骤s32(参照图3)中发生了作业不良的情况下,控制部60解析作业不良的原因的动作的流程图。

69.在步骤s41中,控制部60参照存储部70,取得在运转期间中的步骤s27(参照图3)中取得的不良夹具的实际偏差度。

70.在步骤s42中,控制部60参照存储部70,从学习期间中的步骤s9(参照图2)中取得的各夹具21~27的估计偏差度中选择并取得不良夹具的估计偏差度。

71.在步骤s43中,控制部60从各夹具21~27中的至少一个良好夹具中任意地选择一个良好夹具(以下,称为“特定良好夹具”)。

72.在步骤s44中,当特定良好夹具停止于等待工作台st2时,控制部60通过使工件位置检测用照相机30工作,检测出载置于特定良好夹具上的工件w1的实际载置位置。

73.在步骤s45中,控制部60取得表示载置于特定良好夹具上的工件w1的实际载置位置相对于基准载置位置的距离的实际偏移量。

74.在步骤s46中,控制部60基于针对特定良好夹具在运转期间取得的一个以上的实际偏移量,取得表示载置于特定良好夹具上的工件w1相对于基准载置位置距离的偏差的实际偏差度。

75.在步骤s47中,控制部60参照存储部70,从在学习期间中的步骤s9(参照图2)中取得的各夹具21~27的估计偏差度中选择并取得特定良好夹具的估计偏差度。

76.在步骤s48中,控制部60比较不良夹具的实际偏差度和估计偏差度,并且比较特定良好夹具的实际偏差度和估计偏差度。具体地,控制部60判定不良夹具的实际偏差度和估计偏差度的差δ1是否大于第一基准值th1,并且判定特定良好夹具的实际偏差度和估计偏差度的差δ2是否大于第二基准值th2。

77.在步骤s48中,在关于不良夹具的差δ1大于第一基准值th1且关于特定良好夹具的差δ2为第二基准值th2以下的情况下,在不良夹具中发生作业不良。这是因为不良夹具处于不能准确地定位工件w1的状态。因此,在步骤s49中,控制部60中止不良夹具中的焊接

作业。在该情况下,不良夹具可以保持安装在自由流动输送机10的状态,或者可以从自由流动输送机10拆下并修理。另外,即使在该情况下,在不良夹具以外的良好夹具中进行焊接作业时,如在运转期间中的步骤s21~s24(参照图3)中说明的那样,控制部基于估计偏移量控制焊炬40。

78.在步骤s48中,在关于不良夹具的差δ1大于第一基准值th1、并且关于特定良好夹具的差δ2大于第二基准值th2的情况下,在不良夹具中发生作业不良。这不是因为不良夹具自身存在不良,而是因为产生了系统上的其他原因。因此,在步骤s50中,在各夹具21~27中进行焊接作业时,如在运转期间中的步骤s25~s30(参照图3)中说明的那样,控制部60基于实际偏移量控制焊炬40。

79.在步骤s48中,在关于不良夹具的差δ1为第一基准值th1以下、且关于特定良好夹具的差δ2为第二基准值th2以下的情况下,在不良夹具中发生作业不良。这不是因为不良夹具自身存在不良情况,而是因为发生了某种突发性且暂时的不良情况。因此,在步骤s51中,在各夹具21~27中进行焊接作业时,如在运转期间中的步骤s21~s24(参照图3)中说明的那样,控制部60基于估计偏移量控制焊炬40。

80.如上所述,根据不良夹具的实际偏差度和估计偏差度的比较结果,能够简便地解析不良夹具中的作业不良发生的原因是否在于不良夹具自身的不良情况。

81.另外,通过将特定良好夹具的实际偏差度和估计偏差度的比较结果与不良夹具的实际偏差度和估计偏差度的比较结果组合,能够更准确地解析不良夹具中的作业不良产生的原因是否在于不良夹具自身的不良情况。

82.并且,通过将不良夹具的实际偏差度和估计偏差度的差δ1与第一基准值th1的比较结果、以及特定良好夹具的实际偏差度和估计偏差度的差δ2与第二基准值th2的比较结果组合,能够更准确且具体地解析作业不良发生的原因。

83.(实施方式的变形例)

84.在上述实施方式中,作业系统1为自由流动型,但也可以是所谓的分度型等。

85.在上述实施方式中,在作业系统1中,作为作业的一例进行了焊接作业,但例如也可以是部件的装配、部件的组装、预定部位的长度的测定、各种加工(切削加工、表面加工等)等。

86.在上述实施方式中,作业系统1具备焊炬40作为作业部的一例,但作业部根据在作业系统1中进行的作业而适当变更。

87.在上述实施方式中,作业系统1具备作为检测部的一例的工件位置检测用照相机30,但检测部只要能够检测工件w1的位置即可,例如也可以是红外线摄像机等。

88.在上述实施方式中,在作业系统1中,使用检查用照相机50检查焊接位置(作业位置的一例),但作业位置也可以通过目视等进行检查。

89.符号说明

90.10自由流动输送机

91.21~27夹具

92.30工件位置检测用照相机(“检测部”的一例)

93.40焊炬(“作业部”的一例)

94.50检查用照相机

95.60控制部

96.70存储部

97.w1作业对象物(工件)

98.w2完成品

99.st1载置工作台

100.st2等待工作台

101.st3作业工作台

102.st4检查工作台

103.st5排出工作台。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。