1.本发明涉及一种液冷套的制造方法。

背景技术:

2.例如,在专利文献1中公开了通过摩擦搅拌对套主体和封闭件进行接合的液冷套的制造方法,上述封闭件对套主体的开口部进行封闭。在该液冷套的制造方法中,将旋转工具从套主体和封闭件的侧面垂直地插入,并使该旋转工具绕套主体的旋转一周来进行摩擦搅拌。现有技术文献专利文献

3.专利文献1:日本专利特开2018-69322号公报

技术实现要素:

发明所要解决的技术问题

4.在专利文献1的发明中,由于在将旋转工具与套主体的侧面垂直的状态下使旋转工具绕套主体旋转一周,需要将旋转工具安装于例如在前端设有主轴单元等旋转驱动元件的机器人臂等来改变、调节旋转工具的旋转中心轴线的角度及插入位置。因此,用于使旋转工具驱动的装置等附带设备耗费费用,其结果是,存在制造成本变高这样的问题。

5.从这种观点出发,本发明的技术问题是提供一种能够以低成本制造液冷套的制造方法。解决技术问题所采用的技术方案

6.为了解决上述技术问题,本发明是一种液冷套的制造方法,所述液冷套由套主体和封闭件构成,其中,所述套主体具有底部、从所述底部的周缘立起的周壁部和从所述底部立起的支柱,所述封闭件对所述套主体的开口部进行封闭,在所述液冷套的制造方法中,通过摩擦搅拌对所述套主体和所述封闭件进行接合,其特征是,在摩擦搅拌中使用的旋转工具的搅拌销的外周面以前部变细的方式倾斜,所述液冷套的制造方法包括:载置工序,在所述载置工序中,通过将所述封闭件载置于所述套主体,从而使所述周壁部的端面与所述封闭件的背面重合以形成第一对接部,并且使所述支柱的端面与所述封闭件的背面重合以形成第二对接部;以及第一主接合工序,在所述第一主接合工序中,将旋转的所述旋转工具的仅所述搅拌销从所述封闭件的正面插入,并使仅所述搅拌销在与所述封闭件或是与所述周壁部及所述封闭件接触的状态下沿着所述第一对接部以规定的深度绕所述周壁部相对旋转一周,以对所述第一对接部进行摩擦搅拌,在所述第一主接合工序中,通过一对保持部从两方的外侧对所述套主体的所述底部和所述封闭件的正面进行按压并进行保持,同时使用所述保持部使所述套主体及所述封闭件旋转或平行移动,以对所述套主体和所述封闭件进行摩擦搅拌。

7.此外,本发明是一种液冷套的制造方法,所述液冷套由套主体和封闭件构成,其

中,所述套主体具有底部、从所述底部的周缘立起的周壁部和从所述底部立起的支柱,所述封闭件包括供所述支柱的前端插入的孔部,并且对所述套主体的开口部进行封闭,在所述液冷套的制造方法中,通过摩擦搅拌对所述套主体和所述封闭件进行接合,其特征是,在摩擦搅拌中使用的旋转工具的搅拌销的外周面以前部变细的方式倾斜,所述液冷套的制造方法包括:准备工序,在所述准备工序中,在所述支柱的前端形成具有层差底面和从所述层差底面立起的层差侧面的支柱层差部,并且将所述支柱的层差底面形成于与所述周壁部的端面相同的高度位置,并将所述封闭件的厚度形成得比所述层差侧面大;载置工序,在所述载置工序中,通过将所述封闭件载置于所述套主体以使所述周壁部的端面与所述封闭件的背面重合以形成第一对接部,并且使所述支柱的层差侧面与所述孔部的孔壁对接以形成层差侧面对接部,使所述支柱的层差底面与所述封闭件的背面重合以形成层差底面对接部;以及第一主接合工序,在所述第一主接合工序中,将旋转的所述旋转工具的仅所述搅拌销从所述封闭件的正面插入,并使仅所述搅拌销在与所述封闭件或是与所述周壁部及所述封闭件接触的状态下沿着所述第一对接部以规定的深度绕所述周壁部相对旋转一周,以对所述第一对接部进行摩擦搅拌,在所述第一主接合工序中,通过一对保持部从两方的外侧对所述套主体的所述底部和所述封闭件的正面进行按压并进行保持,同时使用所述保持部使所述套主体以及所述封闭件旋转或平行移动,以对所述套主体和所述封闭件进行摩擦搅拌。

8.根据上述制造方法,由于在通过一对保持部对套主体的底部和封闭件的正面进行保持的状态下使套主体和封闭件旋转或平行移动,因此,在第一主接合工序中保持部与旋转工具不会发生干涉。也就是说,用于对套主体和封闭件进行定位的夹具不会妨碍旋转工具的移动。由此,能简化用于使旋转工具驱动的装置等附带设备,从而能够以低成本制造液冷套。

9.此外,较为理想的是,还包括第二主接合工序,在所述第二主接合工序中,将旋转的所述旋转工具的仅所述搅拌销从所述封闭件的正面插入到所述第二对接部,并使仅所述搅拌销在与所述封闭件或是与所述封闭件及所述支柱接触的状态下以规定的深度相对于所述第二对接部相对移动,以对所述第二对接部进行摩擦搅拌。

10.此外,较为理想的是,还包括第二主接合工序,在所述第二主接合工序中,将旋转的所述旋转工具的仅所述搅拌销从封闭件的正面插入到所述层差侧面对接部,并使仅所述搅拌销在与所述封闭件及所述支柱接触的状态下以规定的深度沿着所述层差侧面对接部相对移动,以对所述层差侧面对接部进行摩擦搅拌。

11.根据上述制造方法,能够提高接合强度。

12.此外,较为理想的是,在上述第一主接合工序之后进行上述第二主接合工序。

13.此外,较为理想的是,在上述第二主接合工序之后进行上述第一主接合工序。

14.此外,较为理想的是,在所述第一主接合工序中,使所述搅拌销以规定的旋转速度旋转来进行摩擦搅拌,在所述第一主接合工序中使所述搅拌销拔出时,一边使旋转速度从所述规定的旋转速度缓慢地上升,一边使所述旋转工具相对移动至结束位置。

15.此外,较为理想的是,在所述第一主接合工序中,使所述搅拌销以规定的旋转速度旋转来进行摩擦搅拌,当在所述第一主接合工序中将所述搅拌销插入时,在使所述搅拌销以比所述规定的旋转速度高的速度旋转的状态下将所述搅拌销插入,一边使旋转速度缓慢地下降,一边使所述旋转工具相对移动至所述第一对接部。

16.根据上述制造方法,能够理想地进行摩擦搅拌。发明效果

17.根据本发明的液冷套的制造方法,能够以低成本来制造液冷套。

附图说明

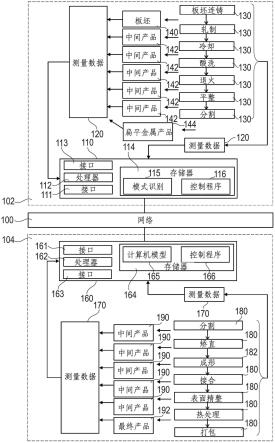

18.图1是表示本发明的第一实施方式的液冷套的分解立体图。图2是表示第一实施方式的液冷套的制造方法的载置工序的剖视图。图3是表示第一实施方式的液冷套的制造方法的第一主接合工序的立体图。图4是表示第一实施方式的液冷套的制造方法的第一主接合工序的立体图。图5是表示第一实施方式的液冷套的制造方法的第一主接合工序的立体图。图6是表示第一实施方式的液冷套的制造方法的第二主接合工序的剖视图。图7是表示本发明的第二实施方式的液冷套的制造方法的第二主接合工序的剖视图。

具体实施方式

19.[第一实施方式]适当地参照附图,对本发明的实施方式进行说明。如图1所示,第一实施方式的液冷套1由套主体2和封闭件3构成。液冷套1是供流体在内部流通并对所配置的发热体进行冷却的设备。套主体2和封闭件3通过摩擦搅拌接合而一体化。以下说明中的“正面”是指与“背面”相反一侧的面。

[0020]

套主体2主要由底部10和周壁部11构成。套主体2只要是能够摩擦搅拌的金属(铝、铝合金、镁、镁合金、铜、铜合金、钛、钛合金等)即可,在本实施方式中由铝合金形成。底部10是呈矩形的板状构件。周壁部11是从底部10的周缘部呈矩形框状立起的壁部。周壁部11的角也可以是直角,在本实施方式中实施了倒圆角加工。在底部10立起有支柱12。支柱12的根数没有特别的限制,在本实施方式中形成有两根。支柱12的端面12a形成于与周壁部11的端面11a相同的高度。由底部10和周壁部11形成凹部13。此外,本实施方式的套主体2一体形成,例如也可以作为将周壁部11形成为分割结构并通过密封构件接合而一体化。

[0021]

封闭件3是将套主体2的开口部封闭的板状构件。封闭件3的角也可以是直角,在本实施方式中实施了倒圆角加工。封闭件3只要是能摩擦搅拌的金属则没有特别限制,在本实施方式中形成为主要包含铝合金。接着,对本实施方式的液冷套的制造方法进行说明。在本实施方式的液冷套的制造方法中进行准备工序、载置工序、第一主接合工序和第二主接合工序。

[0022]

准备工序是准备套主体2和封闭件3的工序。套主体2和封闭件3在制造方法上没有特别限制,但套主体2例如由铸模成型。封闭件3例如通过挤压成型而成型。如图2所示,载置工序是将封闭件3载置于套主体2的工序。通过载置工序,使周壁部11的端面11a与封闭件3的背面3b对接以形成第一对接部j1。第一对接部j1沿着封闭件3的周围形成为俯视时呈矩形形状。此外,使支柱12的端面12a与封闭件3的背面3b对接以形成第二对接部j2。周壁部11的侧面11c与封闭件3的侧面3c共面。另外,也可以通过焊接或摩

擦搅拌等将套主体2与封闭件3临时接合。

[0023]

如图3和图4所示,第一主接合工序是使用旋转工具f对第一对接部j1进行摩擦搅拌接合的工序。第一主接合工序中,进行保持工序和摩擦搅拌工序。在保持工序中,利用包括一对保持部22的夹持装置(夹具)从两方的外侧对套主体2和封闭件3进行按压并夹持。在本实施方式中,在保持部22与底部10之间、保持部22与封闭件3之间分别夹设中间板21。保持部22呈圆柱状,其端面分别与中间板21、21面接触。通过设置中间板21,能够分散保持部22的按压力,从而可靠地对套主体2和封闭件3进行保持。另外,也可以省略中间板21。

[0024]

夹持装置的保持部22与套主体2及封闭件3同步地旋转或平行移动。也就是说,上述夹持装置能够在利用保持部22、22分别对套主体2的底部10和封闭件3的正面3a进行按压并夹持的状态下,使套主体2和封闭件3沿周向旋转,并且沿上下、左右和前后方向直线移动。

[0025]

如图4所示,旋转工具f由连结部f1和搅拌销f2构成。旋转工具f例如由工具钢形成。连结部f1是与摩擦搅拌装置(省略图示)的转轴连结的部位。连结部f1呈圆柱状,形成有供螺栓紧固的螺纹孔(省略图示)。搅拌销f2从连结部f1下垂,并与连结部f1同轴。搅拌销f2随着与连结部f1分开而前部变细。在搅拌销f2的前端形成有与旋转中心轴线c垂直且平坦的平坦面。

[0026]

在搅拌销f2的外周面刻设有螺旋槽。在本实施方式中,使旋转工具f朝右旋转,因此,将螺旋槽形成为随着从基端向前端而向左旋绕。换言之,螺旋槽形成为当从基端向前端描画螺旋槽时从上方观察呈向左旋绕。另外,较为理想的是,在使旋转工具f朝左旋转的情况下,将螺旋槽形成为随着从基端向前端而向右旋绕。换言之,这种情况的螺旋槽形成为当从基端向前端描画螺旋槽时从上方观察呈向右旋绕。通过以上述方式设定螺旋槽,从而摩擦搅拌时塑性流动化的金属被螺旋槽向搅拌销f2的前端侧引导。由此,能减少溢出到被接合金属构件(套主体2和封闭件3)外部的金属的量。

[0027]

在本实施方式中,旋转工具f安装于能沿水平方向和上下方向移动的摩擦搅拌装置。另外,旋转工具f也可以例如安装于在前端设有主轴单元等旋转驱动元件的机器人臂。第一主接合工序中,首先,使安装于摩擦搅拌装置的旋转工具f向右旋转。在本实施方式中,旋转工具f的位置固定成相对于摩擦搅拌装置不发生相对移动。也就是说,不使旋转工具f相对于摩擦搅拌装置移位,而是使套主体2以及封闭件3一侧相对于旋转工具f移动来进行摩擦搅拌。

[0028]

接着,如图3和图4所示,进行对套主体2和封闭件3进行保持的保持工序,使用夹持装置(夹具)对套主体2和封闭件3进行保持。然后,操作夹持装置,将旋转工具f插入到设定在封闭件3的正面3a上的开始位置sp1并进行摩擦搅拌工序。在摩擦搅拌工序中,在压入区间、主区间和脱离区间中连续进行摩擦搅拌。压入区间是从设定在封闭件3的正面3a上的开始位置sp1直到同样设定在封闭件3的正面3a上的中间点s1为止的区间。主区间是从中间点s1绕周壁部11旋转一周并沿着封闭件3的正面3a的外缘部移动以经过中间点s1之后,直到设定在封闭件3的正面3a上的中间点s2为止的区间。脱离区间是从中间点s2直到设定在封闭件3的正面3a上的结束位置ep1为止的区间。中间点s1、s2在封闭件3的正面3a中的、与第一对接部j1对应的位置处彼此分开地

设定。另外,开始位置sp1和结束位置ep1被设定在封闭件3的正面3a中的、位于与第一对接部j1对应的位置的内侧的位置。

[0029]

在压入区间中,在开始位置sp1处以旋转工具f的旋转中心轴线c处于垂直的方式配置,并且在朝向中间点s1相对移动的同时将搅拌销f2缓慢地压入,直至达到规定的深度。在旋转工具f到达中间点s1之后,就此转移至主区间。在旋转工具f的移动轨迹上形成有塑性化区域w1。当使旋转工具f从压入区间转移到主区间时,较为理想的是,使旋转工具f以俯视观察时呈直线状或圆弧状移动,从而防止旋转工具f在中途停止或是移动速度降低。

[0030]

在主区间中,在使旋转工具f的旋转中心轴线c与封闭件3的正面3a和周壁部11的端面11a垂直的同时维持规定的深度的状态下,使旋转工具f沿着封闭件3的正面3a的外缘部相对移动并绕该外缘部旋转一周。在此,“规定的深度”是指在上述主区间中从中间点s1旋转一周到达中间点s2为止的插入旋转工具f的搅拌销f2的深度。在本实施方式中,设定成使旋转工具f的搅拌销f2的平坦面f3到达周壁部11的端面11a。在套主体2和封闭件3的角部中,在使保持部22、22旋转的同时使旋转工具f相对移动。在主区间中,使仅搅拌销f2与周壁部11和封闭件3接触,且搅拌销f2的基端侧在露出的状态下进行摩擦搅拌。在使塑性化区域w1的始端与终端重叠而使旋转工具f到达中间点s2之后,就此转移至脱离区间。当将旋转工具f从主区间转移到脱离区间时,较为理想的是,使旋转工具f以俯视观察时呈直线状或圆弧状移动,从而防止旋转工具f在中途停止或是移动速度降低。

[0031]

在脱离区间中,如图5所示,在从中间点s2相对移动到结束位置ep1的同时将搅拌销f2逐渐拔出,并且在结束位置ep1处脱离。在第一主接合工序结束之后,使夹持装置从套主体2和封闭件3脱离。在本实施方式中,在主区间中设定成搅拌销f2的前端的平坦面f3到达端面11a,也可以在使搅拌销f2与仅封闭件3接触的状态下进行摩擦搅拌接合。在这种情况下,通过搅拌销f2与封闭件3的摩擦热使第一对接部j1塑性流动化并接合。

[0032]

如图6所示,第二主接合工序是使用旋转工具f对封闭件3和支柱12进行摩擦搅拌接合的工序。在第二主接合工序中,将旋转工具f从封闭件3的正面3a垂直地插入并沿着第二对接部j2相对移动一周以上,之后使旋转工具f从封闭件3脱离。在第二主接合工序中,使仅搅拌销f2与套主体2的支柱12和封闭件3接触,搅拌销f2的基端侧在露出的状态下进行摩擦搅拌。

[0033]

在本实施方式中,搅拌销f2的前端的平坦面f3到达端面12a,也可以在使搅拌销f2与仅封闭件3接触的状态下进行摩擦搅拌接合。在这种情况下,通过搅拌销f2与封闭件3的摩擦热使第二对接部j2塑性流动化并接合。另外,也可以省略第二主接合工序。根据以上说明的第一实施方式的液冷套的制造方法,由于在通过一对保持部22从两方的外侧对套主体2的底部10和封闭件3的正面进行保持的状态下使套主体2和封闭件3旋转或移动,因此,在第一主接合工序中保持部22与旋转工具f不会干涉。也就是说,用于对套主体2和封闭件3进行定位的夹具不在旋转工具f的移动路径上,因此,不会妨碍旋转工具f的移动。由此,用于使旋转工具f驱动的装置等附带设备不需要费用,其结果是,能够降低液冷套1的制造成本。

[0034]

另外,通过进行第二主接合工序,能够提高接合强度。在第二主接合工序中,只要使搅拌销f2与支柱12接触,则能够更可靠地接合第二对接部j2。此外,通过将仅旋转工具f

插入套主体2和封闭件3,能减轻作用于摩擦搅拌装置的负荷。在此,也可以将开始位置sp1设定在第一对接部j1上,并将旋转工具f垂直地插入来进行摩擦搅拌,若是该方式,则有可能会在该开始位置sp1处产生过大的摩擦热而导致接合不良。与此相对的是,通过如本实施方式那样将开始位置sp1设定于第一对接部j1的内侧,使搅拌销f2在朝向第一对接部j1相对移动的同时缓慢地压入,能够防止摩擦热在第一对接部j1上变得过大。

[0035]

同样地,也可以将结束位置ep1设定在第一对接部j1上并在该结束位置ep1处使旋转工具f垂直地脱离,若是该方式,有可能会在结束位置ep1处产生过大的摩擦热而导致接合不良。与此相对的是,通过如本实施方式那样将结束位置ep1设定于第一对接部j1的内侧,使搅拌销f2在相对移动的同时从第一对接部j1缓慢地拔出,能够防止摩擦热在第一对接部j1上变得过大。

[0036]

此外,在第一主接合工序中,由于使封闭件3的正面3a上的塑性化区域w1的始端与终端重叠,因此,能够提高气密性和水密性。另外,也可以在第二主接合工序之后进行第一主接合工序。另外,在本实施方式的第一主接合工序中设定为不使旋转工具f的位置相对于摩擦搅拌装置移位,但是也可以使旋转工具f和套主体2及封闭件3(夹持装置)这两者均移动来进行摩擦搅拌接合。例如,在将旋转工具f安装于机器人臂的情况下,也可以使该机器人臂与套主体2及封闭件3(夹持装置)这两者均移动来进行摩擦搅拌接合。

[0037]

另外,在主接合工序中,既可以使旋转工具f的旋转速度恒定,也可以使其可变。在主接合工序的压入区间中,当将开始位置sp1处的旋转工具f的旋转速度设为v1,将主区间中的旋转工具f的旋转速度设为v2时,也可以设为v1>v2。旋转速度v2是设定移动路径l1上预先设定的恒定的旋转速度。也就是说,也可以在开始位置sp1处,将旋转速度预先设定得较高,一边在压入区间内使旋转速度缓慢地降低,一边转移至主区间。

[0038]

此外,在第一主接合工序的脱离区间中,当将主区间的旋转工具f的旋转速度设为v2,将在结束位置ep1处脱离时的旋转工具f的旋转速度设为v3时,也可以设为v3>v2。也就是说,还可以是在转移至脱离区间后,一边朝向结束位置ep1缓慢地提升旋转速度,一边使旋转工具f从封闭件3脱离。在将旋转工具f压入封闭件3时或是使旋转工具f从封闭件3脱离时,通过如上所述设定,能通过旋转速度来弥补压入区间或脱离区间时的较小的按压力,因此,能理想地进行摩擦搅拌。

[0039]

[第二实施方式]接着,对本发明的第二实施方式的液冷套的制造方法进行说明。如图7所示,在第二实施方式中,主要在支柱12形成有支柱层差部14这点上与第一实施方式不同。在第二实施方式中,以与第一实施方式不同的部分为中心进行说明。套主体2a由底部10、周壁部11和支柱12构成。底部10和周壁部11与第一实施方式相同。在支柱12的前端侧形成有突出部15。突出部15的形状没有特别的限制,在本实施方式中呈圆柱状。通过形成突出部15以在支柱12的前端形成支柱层差部14。支柱层差部14形成有层差底面14a和从层差底面14a立起的层差侧面14b。层差底面14a形成于与周壁部11的端面11a相同的高度位置。

[0040]

在封闭件3a中形成有孔部4。孔部4形成于与支柱12的突出部15对应的位置。孔部4

以能供突出部15插入的大小形成。在第二实施方式的液冷套的制造方法中,进行准备工序、载置工序、第一主接合工序和第二主接合工序。准备工序是准备套主体2a和封闭件3a的工序。如图7所示,载置工序是将封闭件3a载置于套主体2a的工序。在载置工序中,将封闭件3a载置于周壁部11的端面11a,并且将支柱12的突出部15插入孔部4。由此,使周壁部11的端面11a与封闭件3的背面3b对接以形成第一对接部j1。此外,层差侧面14b与孔部4的孔壁4a对接以形成层差侧面对接部j12。此外,层差底面14a与封闭件3的背面3b对接以形成层差底面对接部j13。封闭件3的厚度只要适当设定即可,在本实施方式中比层差侧面14b的高度尺寸大。

[0041]

第一主接合工序与第一实施方式相同。在第二主接合工序中,将旋转工具f的仅搅拌销f2插入到层差侧面对接部j12和层差底面对接部j13,并且使旋转工具f沿层差侧面对接部j12相对移动一周以上。在本实施方式中,以使搅拌销f2的前端的平坦面f3到达层差底面14a的方式设定插入深度。在第二主接合工序中,在旋转工具f的移动轨迹上形成塑性化区域w2。另外,在第二主接合工序中,也可以将旋转工具f的前端的平坦面f3设定为不与层差底面14a接触。

[0042]

根据以上说明的本实施方式的第二主接合工序,通过将支柱12的突出部15插入封闭件3a的孔部4,能够容易地进行套主体2a和封闭件3a的定位。另外,由于将封闭件3a的板厚设定得比层差侧面14b大,因此,能够防止接合部变得金属不足。以上对本发明的实施方式进行了说明,但能够在不违背本发明主旨的范围内适当进行设计改变。(符号说明)

[0043]

1液冷套;2套主体;3封闭件;10底部;11周壁部;11a端面;22保持部;f旋转工具;f2搅拌销;j1第一对接部;j2第二对接部;j12层差侧面对接部;j13层差底面对接部;sp1开始位置;ep1结束位置;w1塑性化区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。