1.本发明涉及高分子领域,具体涉及一种聚磷腈接枝聚酰胺6阻燃剂及其制备方法和应用。

背景技术:

2.聚酰胺是拥有机械性能、耐热性、耐化学性和自润滑性等综合性能于一体的工程塑料,广泛应用于汽车、电子电气、机械、纺织和日用品等领域。但聚酰胺树脂具有氧指数低、易燃、耐低温冲击性能差和脆性大等缺点,因此,如何提高聚酰胺树脂的综合性能,扩大其应用范围具有重要意义。

3.早期聚酰胺树脂的阻燃剂主要是溴系阻燃剂,由于其与金属氧化物、金属盐等协效剂共同使用,阻燃效果极佳,且对聚酰胺树脂性能影响小。但它在燃烧过程中会释放二苯二噁英、二苯并呋喃等有毒物质,不利于环保,限制了其应用。磷系无卤环保阻燃剂由于其原料丰富价廉,同时阻燃效果佳,近年来成为研究的重点。

4.公开号为cn1613890a的专利申请公开了一种生物可降解性聚酯接枝聚磷腈共聚物及其制备方法,采用含羟基侧基取代的线型聚磷腈直接引发内酯单体开环聚合的方法制得生物可降解性聚磷腈共聚物。

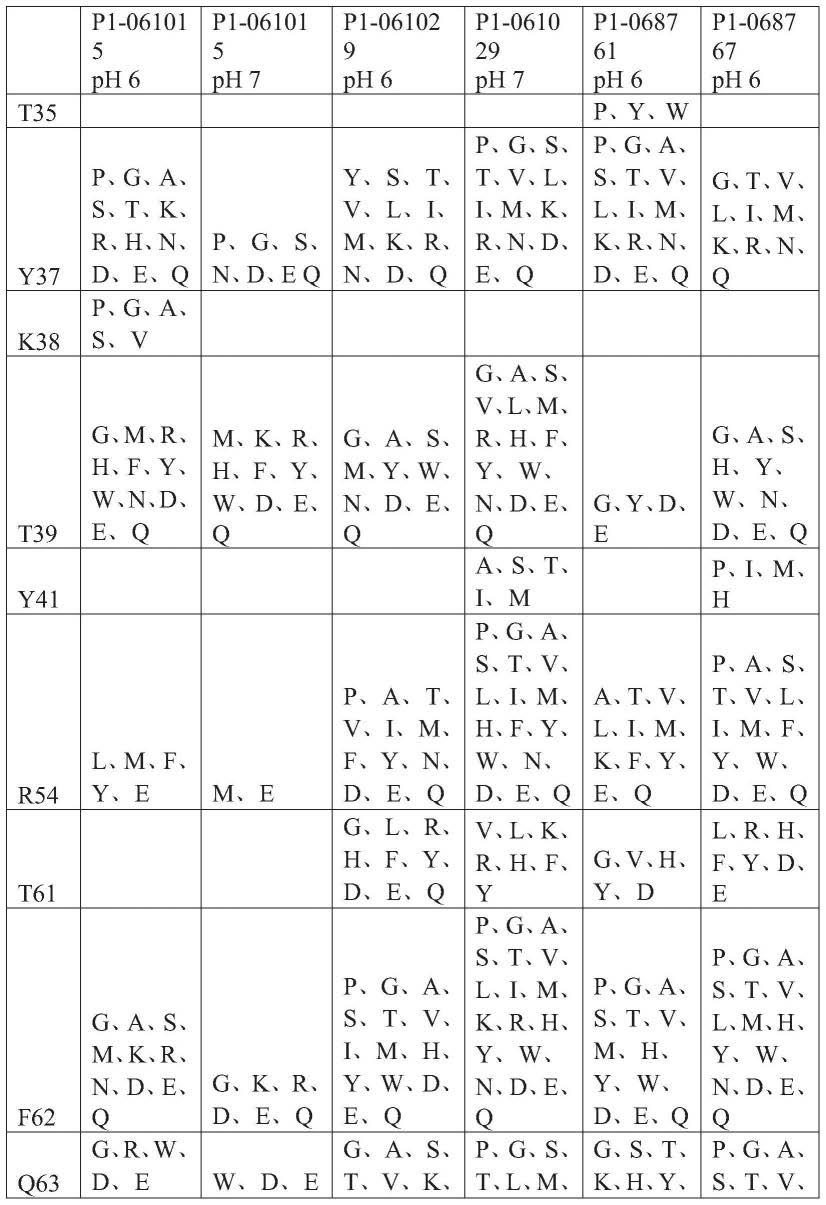

5.公开号为cn104419003a的专利申请公开了一种含磷杂菲聚酰胺阻燃剂及其制备和应用,其包含以下结构式:

[0006][0007]

其制备方法包括将9,10-二氢-9-氧杂-10-膦菲-10-氧化物(dopo)加入反应釜中加热至120~150℃熔融,保持温度下加入不饱和聚酰胺和催化剂,熔融减压反应后逐渐升温至140~220℃反应至膦氢键完全加成反应结束制成聚酰胺阻燃剂。用于聚酯、聚碳酸酯、聚酰胺等塑料的阻燃,也可用于环氧树脂、酚醛树脂等热固性树脂的阻燃。

[0008]

公开号为cn111286192a的专利申请公开了一种聚酰胺与磷杂菲和聚磷腈双基协效的阻燃复合材料及其制备方法与应用,本聚酰胺与磷杂菲和聚磷腈双基协效的阻燃复合材料,按重量份计,由聚酰胺80-95份,气相阻燃剂1.5-5份,凝聚相阻燃剂1.5-5份,增溶剂5-10份和抗氧剂0.5份组成。制备方法:称取如下重量份的原料,聚酰胺80-95份,气相阻燃剂1.5-5份,凝聚相阻燃剂1.5-5份,增溶剂5-10份和抗氧剂0.5份,混合均匀,得到混合料,同时还公开了其在汽车零部件和电子元器件上的应用。

[0009]

添加型阻燃剂由于分子量、结晶状态的原因,容易出现难添加、不易分散、与树脂基体之间相容性差以及容易发生迁移等问题,而且随着阻燃剂含量的增加,材料的抗冲击性能大幅度降低。因此,有必要合成一种与聚酰胺树脂相容性好、高效阻燃且可提高树脂性能的阻燃剂。

技术实现要素:

[0010]

本发明提供一种聚磷腈接枝聚酰胺6阻燃剂,该阻燃剂具有较高的磷氮含量、热稳定性,并且与聚酰胺树脂基体之间具有好的相容性、同时对聚酰胺树脂具有较好的阻燃效果。

[0011]

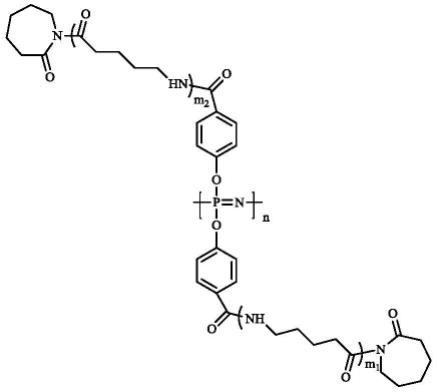

一种聚磷腈接枝聚酰胺6阻燃剂,包含式ⅰ所示的化合物:

[0012][0013]

其中,所述m1、m2≥1的整数;

[0014]

所述n值为≥1的整数。

[0015]

聚磷腈(ppz)是一类主链为磷和氮原子交替排列的有机无机杂化高分子,由于磷-氮阻燃及其协同效应,其具有氧指数高、低烟、低毒等特点,磷腈结构受热分解产生氨气、氮气等不可燃性气体,稀释了聚酰胺树脂基体表面的温度,抑制其燃烧,同时,磷腈在热分解过程中可生成偏磷酸和聚偏磷酸等强脱水剂,促使树脂表面脱水炭化,形成碳化层,该碳化层在不可燃气体的发泡作用下可形成膨胀的泡沫隔热层,阻止氧气和热量的传递,防止进一步破坏树脂基体。侧链接枝的聚酰胺6与聚酰胺树脂分子链具有相同的酰胺结构,因此,聚磷腈接枝聚酰胺6阻燃剂与聚酰胺有好的相容性。

[0016]

本发明还提供一种聚磷腈接枝聚酰胺6阻燃剂的制备方法,制备方法操作简单,制得的聚磷腈接枝聚酰胺6阻燃剂可以对聚酰胺树脂基体进行阻燃的同时还可增韧改性。

[0017]

一种聚磷腈接枝聚酰胺6阻燃剂的制备方法,包括以下步骤:

[0018]

(1)以六氯环三磷腈为原料,通过熔融法或溶剂法聚合反应制备出聚二氯磷腈,再将尼泊金乙酯钠与上述聚二氯磷腈发生取代反应,得到反应产物对甲酸乙酯苯氧基聚磷腈(ppz-cooc2h5),将ppz-cooc2h5水解,得到对甲酸苯氧基聚磷腈(ppz-cooh),在无水氮气氛围下,ppz-cooh与二氯亚砜进行酰氯化反应,得到反应产物对甲酰氯苯氧基聚磷腈(ppz-cocl);合成对甲酰氯苯氧基聚磷腈的反应式为:

[0019][0020]

(2)将己内酰胺与对甲酰氯苯氧基聚磷腈反应得到n-酰基己内酰胺化聚磷腈(ppz-cl);合成n-酰基己内酰胺化聚磷腈的反应式为:

[0021][0022]

(3)以步骤(2)反应的产物n-酰基己内酰胺化聚磷腈为活化剂,己内酰胺金属化合物为催化剂,对己内酰胺进行开环聚合得到聚磷腈接枝聚酰胺6阻燃剂(ppz-g-pa6)。合成聚磷腈接枝聚酰胺6阻燃剂的反应式为:

[0023][0024]

作为优选,步骤(1)中,水解反应在碱性溶液中进行。

[0025]

作为优选,步骤(1)中,酰氯反应的催化剂为n,n-二甲基甲酰胺。

[0026]

作为优选,步骤(2)中,n-酰基己内酰胺化反应以有机碱或无机碱为缚酸剂;进一步优选,所述的有机碱是三乙胺或者吡啶;所述的无机碱为碳酸钾、碳酸钠、醋酸钠、氢氧化钾或氢氧化钠。n-酰基己内酰胺化反应中有氯化氢生产,为了防止其与胺反应生成铵盐,加入有机碱或无机碱能迅速消耗掉氯化氢,从而加速酰化反应速度,且不会对反应液造成不良的影响。

[0027]

作为优选,步骤(3)中,所述的催化剂为己内酰胺钠或己内酰胺溴化镁,催化反应过程中不会有水产生,反应速度较快。

[0028]

作为优选,步骤(3)中,以投入量的总质量计,所述的催化剂质量含量为0.1~10wt.%,ppz-cl质量含量为0.1~50wt.%;进一步优选,所述的催化剂质量含量为1~5wt.%,ppz-cl质量含量为1~15wt.%。

[0029]

己内酰胺钠或己内酰胺溴化镁等催化剂主要是使酰基己内酰胺发生开环进行链增长反应,通常催化剂质量含量为1~5wt.%,ppz-cl质量含量为1~15wt.%时,可获得聚合反应速度最快,物理性能最优的产物。

[0030]

本发明的制备方法操作简单,收率高,制得的聚磷腈接枝聚酰胺6阻燃剂具有线性结构,柔韧性和可塑性强,可以对聚酰胺树脂基体进行阻燃的同时还可增韧改性。

[0031]

本发明还提供一种聚磷腈接枝聚酰胺6阻燃剂作为阻燃剂添加到聚酰胺的应用。

[0032]

所述的聚酰胺为聚酰胺6(pa6)、聚酰胺66(pa66)、聚酰胺11(pa11)、聚酰胺12(pa12)、聚酰胺46(pa46)、聚酰胺610(pa610)、聚酰胺612(pa612)、聚酰胺1010(pa1010)和半芳香族尼龙pa6t。

[0033]

阻燃剂的添加量以重量百分比计为10-20wt.%。

[0034]

同现有技术相比,本发明的有益效果体现在:

[0035]

(1)本发明合成的ppz-g-pa6是一种无卤阻燃剂,分解温度高,与树脂基体有较好的相容性,添加后不会析出,阻燃效率高,同时还提高了树脂的韧性。

[0036]

(2)本发明合成的ppz-g-pa6是线性结构,热稳定性强,具有可塑性,可以对树脂进行增韧改性。

[0037]

(3)制备方法操作简单、易于控制、收率高。

附图说明

[0038]

图1为中间体1(ppz-cooc2h5)的红外光谱图;

[0039]

图2为中间体2(ppz-cooh)的核磁碳谱图;

[0040]

图3为实例1制备的ppz-g-pa6的核磁氢谱图;

[0041]

图4为实例1制备的ppz-g-pa6的红外光谱图。

具体实施方式

[0042]

采用以下实施例是对本发明进一步阐明,下述说明仅为解释本发明,并不对其内容进行限定。

[0043]

实施例1制备ppz-g-pa6

[0044]

将41.64g六氯环三磷腈放入250ml三口烧瓶中,加入溶剂100ml,1,2,4三氯苯,再加入0.208g氨基磺酸作催化剂、0.208g二水硫酸钙作助催化剂,在无水氮气氛围下升温至230℃回流,粘度增大时停止反应,制得聚二氯磷腈;

[0045]

称取120g尼泊金乙酯放入1000ml三口烧瓶中,加入300ml干燥的四氢呋喃,向瓶中加入5.76g氢化钠,在无水氮气氛围下75℃回流反应10小时,制得尼泊金乙酯钠;

[0046]

将制得的聚二氯磷腈溶液加入到尼泊金乙酯钠的反应溶液当中,并加入催化剂四丁基溴化铵6g,回流反应48小时,然后将聚合物用1000ml石油醚沉淀析出,并用无水乙醇洗涤3次,于80℃的烘箱中至少干燥48小时,得到91.5g中间体1(ppz-cooc2h5),产率为67.8%;

[0047]

称取91.5g ppz-cooc2h5,溶解于500ml四氢呋喃当中,将1l的1mol/l氢氧化钠溶液缓慢加入到四氢呋喃当中,搅拌获得乳白色乳液,在室温搅拌40小时,溶液变透明,反应完成。向其加入盐酸调节ph值到2~4,有白色固体析出,过滤并将沉淀用去离子水洗至中性。将产物在60℃的真空干燥箱中至少干燥48小时,得到68.4g中间体2(ppz-cooh),产率为87.9%。

[0048]

称取68.4g ppz-cooh放入1000ml三口烧瓶中,加入300ml二氯亚砜作为反应物和溶剂,再滴加0.5ml的n,n-二甲基甲酰胺作催化剂,在无水氮气氛围下升温至80℃回流,反应6小时,反应结束之后,减压蒸馏除尽二氯亚砜,得到产物ppz-cocl,加入500ml氯仿到三口烧瓶当中使ppz-cocl全部溶解;

[0049]

将108.8g己内酰胺溶解在500ml氯仿当中,并用滴定恒压漏斗滴加到ppz-cocl溶液中,当滴加完全之后加入65g三乙胺,常温反应24小时,从而生成中间体3(ppz-cl),加入乙醇沉淀,反复洗涤三次之后用dmf进行溶解,再用丙酮沉淀。将产物于80℃的烘箱中至少干燥48小时,获得86.5g中间体3(ppz-cl),产率为79.3%;

[0050]

称量1200g己内酰胺放入2000ml三口烧瓶中,加入50.9g ppz-cl作为反应活化剂兼阻燃剂、27g己内酰胺钠作为催化剂,在无水氮气氛围下升温至160℃反应2h,进行阴离子开环聚合得到最终产物(ppz-g-pa6),将产物用甲酸溶解,用去离子水析出,将析出产物用水离子水反复洗涤至中性,将产物ppz-g-pa6于80℃的烘箱中至少干燥48小时,获得最终产物(ppz-g-pa6)999.3g,产率为78.2%。

[0051]

实施例1制备得到中间体1(ppz-cooc2h5)分析结果如下:

[0052]

聚合物为灰白色固体,红外光谱分析结果:ftir(kbr),在2980cm-1

为-ch3的伸缩振动吸收峰,2851cm-1

为-ch

2-的伸缩振动吸收峰,1713cm-1

为c=o-o的伸缩振动吸收峰,

1600cm-1

、1502cm-1

为苯环上c=c的伸缩振动吸收峰,1158cm-1

、1269cm-1

为酯基的c-o-c的对称和非对称伸缩振动,1232cm-1

、1198cm-1

、1093cm-1

处为p=n伸缩振动吸收带,929cm-1

处为p-n伸缩振动吸收峰,853cm-1

处为1,4-二取代苯环的平面变角振动吸收峰。

[0053]

实施例1制备得到中间体2(ppz-cooh)分析结果如下:

[0054]

核磁共振碳谱分析结果:

13

c nmr(thf-d8,100mhz):在167.4ppm处(c1)是羧基碳的峰,154.19ppm处(c2)是与氧连接的苯环碳的峰,131.05ppm处(c3)是苯环上碳的峰、126.96ppm处(c4)是与羰基连接的苯环上碳的峰,120.08ppm处(c5)是苯环上碳的峰。

[0055]

实施例1制备得到ppz-g-pa6分析结果如下:

[0056]

聚合物为灰白色固体,红外光谱分析结果:ftir(kbr),在3405cm-1

处为-nh拉伸振动峰吸收,2935cm-1

和2863cm-1

处为-ch

2-对称与不对称的拉伸振动吸收峰,1632cm-1

处为c=o键伸缩振动吸收峰,1559cm-1

处为-nh的变角振动吸收峰,1315cm-1

处为c-n的伸缩振动吸收峰,1283cm-1

处为苯环c-op的伸缩振动吸收峰,1607cm-1

、1505cm-1

处为苯环上c=c的伸缩振动吸收峰,1212cm-1

、1169cm-1

、1105cm-1

处为p=n伸缩振动吸收带,922cm-1

处为p-n伸缩振动吸收峰,853cm-1

处为1,4-二取代苯环的平面变角振动吸收峰。

[0057]

核磁共振氢谱分析结果:1h nmr(cd2o2,400mhz):7.74~7.76ppm处为酰胺3处的h(m,1h,nh),7.54~7.51ppm处为苯环2处的h(d,2h,ar-h),6.78~6.75ppm处为苯环1处的h(d,2h,ar-h),3.63ppm处为与氮原子临近的9处的h(m,2h,-ch

2-n),3.26ppm处为与氮原子临近的4处的h(m,2h,-ch

2-n),3.02~3.07ppm处为羰基临近的8和13处的h(m,2h,-ch

2-c=o),2.06~2.27ppm处为亚甲基8、7、和12上的h(m,2h,-ch

2-),1.17~1.69ppm处为亚甲基6、10和11上的h(m,2h,-ch

2-)。

[0058]

实施例2聚二氯磷腈采用熔融开环法制备,其它同实例1,中间体1(ppz-cooc2h5),中间体1产率为89.0%。

[0059]

聚二氯磷腈采用熔融开环法具体如下:将41.64g六氯环三磷腈加入到细口圆底玻璃瓶中,并加入0.82g(2wt.%含量)的三氯化铝作为催化剂,对其进行真空封管密封。将密封的圆底瓶在250℃下的反应5~7小时,将玻璃瓶打碎,用石油醚洗涤聚二氯磷腈(pdcp),除去未反应的六氯环三磷腈,将pdcp聚合物用四氢呋喃溶解,进行下一步反应。

[0060]

实施例3采用叔丁醇水解ppz-cooc2h5获得中间体2(ppz-cooh),其他同实施例1,中间体2产率为90.1%。

[0061]

水解的具体步骤为:将91.5g ppz-cooc2h5溶解于450ml四氢呋喃当中,冰水浴,将65g叔丁醇钾缓慢加入ppz-cooc2h5的溶液中,然后再并加入0.9ml去离子水,加入完毕后,溶液呈奶黄色,室温搅拌40小时。反应完成之后,倒入去离子水中,并加入盐酸调节ph值到2~4有白色固体析出,过滤并将沉淀用去离子水洗至中性,将产物在60℃的真空干燥箱中至少干燥48小时,得到70.1g中间体2(ppz-cooh),产率为90.1%

[0062]

实施例4己内酰胺与ppz-cocl反应生成中间体3(ppz-cl),将碳酸钾替换三乙胺,碳酸钾的量是3倍ppz-cooh物质的量,其它同实例1。获得中间体3(ppz-cl)产率为82.5%。

[0063]

具体操作步骤为:

[0064]

将108.8g己内酰胺溶解在500ml氯仿当中,并用滴定恒压漏斗滴加到ppz-cocl溶液中,当滴加完全之后加入88.8g碳酸钾,常温反应24小时,从而生成中间体3(ppz-cl),加入乙醇沉淀,反复洗涤三次之后用dmf进行溶解,再用丙酮沉淀。将产物于80℃的烘箱中至

少干燥48小时,获得86.5g中间体3(ppz-cl),产率为82.5%。

[0065]

测试例1

[0066]

ppz-g-pa6阻燃剂对pa6树脂和pa66树脂的力学性能和阻燃效果测试

[0067]

分别按10wt.%、15wt.%、20wt.%质量含量的ppz-g-pa6阻燃剂与pa6或pa66用密炼机进行熔融共混,分别获得阻燃的pa6和pa66树脂。对其进行力学性能、极限氧指数和垂直燃烧测试,测试结果如表1和表2所示。

[0068]

表1本发明阻燃剂对pa6树脂的力学性能和阻燃效果

[0069][0070]

表2本发明阻燃剂对pa66树脂的力学性能和阻燃效果

[0071][0072]

从测试结果可以看出,随着阻燃剂ppz-g-pa6含量的增加,树脂的弯曲强度和模量下降,但冲击强度增加,其原因是由于ppz-g-pa6是弹性体,且与pa6和pa66树脂的相容性均较好,因此随着ppz-g-pa6含量的增加,树脂的弯曲强度和模量均会有所下降,冲击韧性增加。而且随着阻燃剂ppz-g-pa6含量的增加,树脂的极限氧指数增加,当阻燃剂含量超过15wt.%时,通过垂直燃烧实验,阻燃等级达到v-0级。

[0073]

测试例2

[0074]

分别采用中间体1(ppz-cooc2h5),中间体2(ppz-cooh)和目标产物(ppz-g-pa6)为pa树脂的阻燃剂,测试ppz-g-pa6相容性效果

[0075]

按15wt.%质量含量的ppz-cooc2h5、ppz-cooh和阻燃剂ppz-g-pa6分别与pa6用密炼机进行熔融共混,分别获得三种阻燃的pa6树脂。对其进行力学性能、极限氧指数和垂直燃烧测试,测试结果如表3所示。

[0076]

表3阻燃剂结构对pa6树脂的力学性能和阻燃效果

[0077]

[0078]

注:阻燃剂质量含量:15wt.%。

[0079]

从测试结果可以看出,虽然ppz-cooc2h5和ppz-cooh作为阻燃剂,与ppz-g-pa6阻燃剂改性阻燃pa6树脂的极限氧指数相差不大,且阻燃等级均达到v-0级。但阻燃改性后树脂的力学性能相差较大,尤其是冲击强度,ppz-g-pa6阻燃剂改性的pa6树脂的冲击强度较ppz-cooc2h5和ppz-cooh作为阻燃剂改性的pa6树脂的冲击强度提高了30%以上。说明阻燃剂ppz-g-pa6与pa6树脂具有更好的相容性,有效提高了树脂基体的强度和韧性。其主要原因是由于聚磷睛分子侧链接枝的pa6分子链与pa6树脂分子链具有相同的结构,因此具有较好的相容性,从而更有效提高阻燃pa6树脂的冲击韧性,同时可保持较高的弯曲性能。

[0080]

测试标准:

[0081]

氧指数按gb/t 2406.2标准测试;

[0082]

水平垂直燃烧按gb/t 2408标准测试;

[0083]

弯曲强度及弯曲弹性模量按gb/t9341标准测试;

[0084]

悬臂梁缺口冲击强度按gb/t 1843标准测试。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。