用于制造取代的环己烷腈的方法

1.本发明涉及一种用于制造取代的环己烷腈的方法、特定的取代的环己烷腈以及它们作为溶剂在制造过氧化氢水溶液中的用途。

2.过氧化氢是全世界生产的最重要的无机化学品之一。它的工业应用包括纺织品、纸浆和纸漂白、有机合成(氧化丙烯)、无机化学品和洗涤剂的制造、环境和其他应用。

3.主要通过使用riedl-pfleiderer方法(最初披露于美国专利号2,158,525和2,215,883中),又称为蒽醌环路法或ao(自动氧化)法实现过氧化氢的合成。

4.这种熟知的循环方法典型地使用将至少一种烷基蒽氢醌和/或至少一种四氢烷基蒽氢醌(最经常2-烷基蒽醌)自动氧化成对应的烷基蒽醌和/或四氢烷基蒽醌,这导致产生过氧化氢。

5.该ao法的第一步是使用氢气和催化剂将所选择的醌(烷基蒽醌或四氢烷基蒽醌)在有机溶剂(通常是溶剂的混合物)中还原成对应的氢醌(烷基蒽氢醌或四氢烷基蒽氢醌)。然后使该有机溶剂、氢醌和醌物种的混合物(工作溶液,ws)与该催化剂分离并且使用氧、空气或富氧空气氧化该氢醌,从而再生该醌同时形成过氧化氢。选择的有机溶剂典型地是两种类型溶剂的混合物,一种是该醌衍生物的良溶剂(通常是非极性溶剂,例如,芳香族化合物的混合物)并且另一种是该氢醌衍生物的良溶剂(通常是极性溶剂,例如,长链醇或酯)。然后典型地用水萃取过氧化氢并且以粗过氧化氢水溶液的形式回收,并且使该醌返回至氢化器以完成该环路。

6.即,使用二异丁基甲醇(dibc)作为极性溶剂在以申请人名义的专利申请ep 529723、ep 965562和ep 3052439中进行了描述。使用以商标-150(cas号64742-94-5)出售的芳香族化合物的商业混合物作为非极性溶剂也描述于所述专利申请中。此种芳香族化合物的混合物也被称为caromax、shellsol、a150、hydrosol、indusol、solvantar、solvarex和其他,取决于供应商。它可以有利地与作为极性溶剂的sextate(甲基乙酸环己酯)(即,参见美国专利3617219)组合使用。

7.大多数ao法使用2-戊基蒽醌(aq)、2-丁基蒽醌(bq)或2-乙基蒽醌(eq)。尤其是在eq的情况下,工作溶液的生产率由于etq的还原形式(etqh)缺乏溶解度而被限制。即,在该方法中,eq被大量地且相对快速地转变为etq(对应的四氢烷基蒽醌)。实际上,etq被氢化为etqh以在氧化之后提供h2o2。就etqh而言,所产生的eqh的量是微不足道的。其意指该方法的生产率与所产生的etqh的量是成正比的。对于用aq或bq而不是eq工作的方法,理由是相同的。

8.氢化醌溶解度问题从现有技术中是已知的,并且进行了一些尝试以试图解决它。即申请人的共同未决的pct申请ep 2019/056761,披露了使用非芳香族环状腈类型溶剂作为混合物中的极性溶剂,更具体地,使用环己烷腈,并且尤其是取代的环己烷腈(其中腈官能团被保护免受化学降解)。

9.此类溶剂的合成已在文献中报道。例如,2,2,6-三甲基-环己烷-甲腈是由shive等人(jacs[美国化学会志],1942,第64卷,第385-389页)通过以下合成的,从香叶酸开始,将该香叶酸首先使用甲酸环化(1);然后氢化成相应的饱和酸(2,2,6-三甲基环己烷甲酸)

(2),然后使用亚硫酰氯将其转化为相应的酰氯(3),然后使用氨转化为相应的酰胺(4),并且最后,通过使用五氧化二磷脱水转化为相应的腈(5)。

[0010]

因此,这种合成方式意指5个反应步骤。本发明背后的想法是减少该步骤数,即通过在环丁砜中使用亚硫酰氯和磺酰胺从相应的羧酸开始直接合成环己烷腈。

[0011]

因此,在第一方面,本发明涉及一种用于制造取代的环己烷腈的方法,所述方法包括以下步骤:

[0012]-使相应的取代的环己烷羧酸与亚硫酰氯反应制备相应的酰氯;并且同时或随后地

[0013]-使氯化物与磺酰胺在作为溶剂的环丁砜中反应以制备取代的环己烷腈。

[0014]

根据本发明的环己烷腈碳骨架上的取代基优选是烷基,优选甲基和/或乙基。优选地,存在至少2个甲基作为取代基以便保护腈,更优选至少3个并且最优选至少4个甲基。另一个替代方案是使用至少一个丙基、二乙基、甲基异丙基、丁基、叔丁基

……

,优选后者。附接至烃环的一个或多个取代基优选靠近腈官能团以便保护它,典型地在1、2和/或6位上。

[0015]

取代的环己烷羧酸优选通过在例如基于ni、pd或pt的氢化催化剂的存在下用氢气使相应的取代的环己烯羧酸之一氢化而获得。这些金属催化剂中的每一种优选以特定方式和/或以给定形式制备:

[0016]-镍通常以称为“雷尼镍”的精细分散的形式使用,并且它是通过使ni-al合金与naoh反应制备的;

[0017]-钯通常商业地“负载”在惰性物质如木炭上获得(即作为pd/c催化剂),并且在这种情况下,通常选择乙醇作为溶剂;

[0018]-铂通常用作pto2,还被称为亚当斯催化剂,尽管它实际上是铂金属作为催化剂;用于加到碳-碳双键上的氢也将铂(iv)氧化物还原为精细分散的铂金属。乙醇或乙酸通常用作该催化剂的溶剂。

[0019]

在本发明的框架中,用pto2(即亚当斯催化剂)作为催化剂和乙酸(优选冰乙酸)作为溶剂获得了良好的结果。氢化优选在从室温至100℃,优选从30℃至80℃,更优选从40℃至60℃的温度下发生,在实践中约50℃的温度给出良好的结果。氢化优选在从大气压至20巴的压力下发生,取代度越高,压力越高。使用的浓度(以重量计)优选是溶剂中的有机物的从10%至50%,更优选溶剂中的有机物的从20%至30%,用溶剂中的有机物的25%获得良好的结果。

[0020]

在本发明的第一实施例中,起始取代的环己烯羧酸是通过相应的直链酸在催化剂如最终在甲苯中的磷酸,或bf3乙醚的存在下的环化获得的。当催化剂是甲苯中的磷酸时,用从5至100%摩尔的磷酸、更优选从10至50%摩尔获得了良好的结果,在实践中约20%摩尔给出良好的结果。该反应优选在大气压下在甲苯的回流温度(110℃)下进行。

[0021]

当直链酸是香叶酸,催化剂是甲苯中的磷酸,并且所得的取代的环己烷腈是2,2,6-三甲基环己烷甲腈(c10a)时,该实施例获得良好的结果。

[0022]

在第二实施例中,起始取代的环己烯羧酸是在路易斯酸催化剂(如zncl2、bf3、bcl3、bob(ac)4(四乙酰二硼酸盐)、sncl4、alcl3、ticl4、ticl2-异丙醇)和稀土衍生物(像三氯化镱、三氟甲磺酸镱或三氟甲酰胺镱)下、优选在溶剂(像thf)中,通过共轭二烯与不饱和羧酸之间的狄尔斯-阿尔德反应获得的。尽管狄尔斯-阿尔德反应可以通过热活化简单地

发生,但是路易斯酸催化剂使得它们在低温下进行,即,不需要任何热活化,具有更短的反应时间和不同的区域选择性。

[0023]

在第一子实施例中,共轭二烯是2,4-二甲基戊-1,3-二烯,不饱和羧酸是甲基丙烯酸,路易斯酸催化剂是bob(ac)4,thf用作溶剂,并且希望的所得的取代的环己烷腈是1,2,2,4-四甲基环己烷甲腈(c11b)。在实践中,可以获得异构体的混合物,因此除了1,2,2,4-四甲基环己烷甲腈外,还包含1,3,3,5异构体。

[0024]

在第二子实施例中,共轭二烯是2,4-二甲基戊-1,3-二烯,不饱和羧酸是巴豆酸,路易斯酸催化剂是bob(ac)4,thf用作溶剂,并且希望的所得的取代的环己烷腈是2,2,4,6-四甲基环己烷甲腈(c11c)。在实践中,可以获得异构体的混合物,因此除了2,2,4,6-四甲基环己烷甲腈外,还包含2,3,3,5异构体。

[0025]

在第三子实施例中,共轭二烯是2,3-二甲基丁-1,3-二烯,不饱和羧酸是惕各酸,路易斯酸催化剂是bob(ac)4,thf用作溶剂,并且所得的取代的环己烷腈是1,2,4,5-四甲基环己烷甲腈(c11d)的立体异构体之一。

[0026]

在第四子实施例中,共轭二烯是2,3-二甲基丁-1,3-二烯,不饱和羧酸是当归酸,路易斯酸催化剂是bob(ac)4,thf用作溶剂,并且所得的取代的环己烷腈是1,2,4,5-四甲基环己烯甲腈(c11e)的另一种立体异构体。

[0027]

在第五子实施例中,共轭二烯是2,4-二甲基戊-1,3-二烯,不饱和羧酸是惕各酸,路易斯酸催化剂是bob(ac)4,thf用作溶剂,并且所得的取代的环己烯腈是1,2,3,3,5-五甲基环己烯甲腈(c12a)。

[0028]

反应优选在20℃与100℃之间、更优选在40℃与60℃之间进行,在实践中约50℃的温度给出良好的结果。所用催化剂优选是以在1与50%摩尔之间、更优选在5至15%摩尔之间的浓度,在实践中约10%摩尔给出良好的结果。所用溶剂的稀释按重量计优选在5%与50%之间、更优选在10%与30%之间,在实践中按重量计约20%给出良好的结果。

[0029]

取代的环己烷羧酸还可以通过相应的取代的环己烷酯水解获得,该取代的环己烷酯例如可以通过在氢化催化剂(优选如上所述)的存在下用氢气对相应的取代的环己烯酯进行氢化获得。

[0030]

在一个实施例中,取代的环己烷酯是2,2,5,6-四甲基环己烷甲酸乙酯,取代的环己烯酯是2,3,6,6-四甲基环己-2-烯甲酸乙酯,并且所得的取代的环己烷腈是2,2,5,6-四甲基环己烷甲腈(c11a)。获得2,3,6,6-四甲基环己-2-烯甲酸乙酯的可能反应步骤如下:

[0031]-在碱性介质中,3-氧代-2-甲基丁酸乙酯(所谓的2-甲基乙酰乙酸酯)与1-氯-3-甲基丁-2-烯进行二级亲核取代反应(sn2)。在这样的条件下,发生皂化,并且随后β-酮酸脱羧得到化合物3,6-二甲基庚-5-烯-2-酮。

[0032]-对3,6-二甲基庚-5-烯-2-酮与膦酰基乙酸三乙酯和氢化钠进行霍纳尔-沃兹沃思-埃蒙斯(hwe)反应,以形成相应的3,4,7-三甲基辛-2,6-二烯酸乙酯-使3,4,7-三甲基辛-2,6-二烯酸乙酯在路易斯酸催化剂下或在甲苯中的磷酸下环化(如上所述)获得2,3,6,6-四甲基环己-2-烯甲酸乙酯。

[0033]

本发明还涉及即可以通过上述方法获得的特定取代的环己烷腈,即如上所述的化合物c11a、c11b、c11c、c11d、c11e和c12a。这些化合物的合成尚未在文献中报道,并且与它们的c10同系物(已知:参见以上提及的申请人的共同未决的pct申请)相比,它们在氢化醌

溶解度方面给出了更好的结果并且更少的水可萃取,因此导致最终过氧化氢溶液中的toc较低。

[0034]

最后,本发明还涉及这些新化合物作为极性有机溶剂在用于制造过氧化氢水溶液的方法中的用途。更具体地,它涉及一种包括以下步骤的方法:

[0035]-将包含烷基蒽醌和/或四氢烷基蒽醌以及非极性有机溶剂和极性有机溶剂的混合物的工作溶液氢化;

[0036]-将氢化的工作溶液氧化以产生过氧化氢;以及

[0037]-分离该过氧化氢,

[0038]

其中极性有机溶剂通过如上所述的方法获得和/或具有如上所述的式c11a、c11b、c11c、c11d、c11e或c12a。

[0039]

术语“烷基蒽醌”旨在表示在1、2或3位用至少一个直链或支链的脂肪族类型的烷基侧链取代的9,10-蒽醌,该烷基侧链包含至少一个碳原子。通常,这些烷基链包含小于9个碳原子并且优选小于7个碳原子。这类烷基蒽醌的实例是乙基蒽醌像2-乙基蒽醌(eq),2-丙基葸醌,2-仲-和2-叔-丁基蒽醌(bq),1,3-、2,3-、1,4-和2,7-二甲基蒽醌,戊基蒽醌(aq)像2-异-和2-叔-戊基蒽醌,以及这些醌的混合物。

[0040]

术语“四氢烷基蒽醌”旨在表示对应于以上指定的9,10-烷基蒽醌的9,10-四氢化醌。因此,对于eq和aq,它们分别是通过etq和atq指定的,它们的还原形式(四氢烷基蒽氢醌)分别是etqh和atqh。

[0041]

优选地,使用aq或eq,优选后者。

[0042]

此外,为了能够使醌溶解,溶剂混合物的极性优选不太高。因此,有机溶剂混合物中优选存在至少30wt%、并且更优选至少40wt%的非极性溶剂。通常,有机溶剂混合物中存在不超过80wt%、优选不超过60wt%的此种非极性溶剂。

[0043]

非极性溶剂优选是芳香族溶剂或芳香族溶剂的混合物。芳香族溶剂例如选自苯、甲苯、二甲苯、叔丁基苯、三甲基苯、四甲基苯、萘、多烷基化苯的甲基萘混合物、及其混合物。来自系列的类型150的可商购的芳香族烃溶剂(或来自其他供应商的等效物)给出了良好的结果。s-150(-150,cas号64742-94-5)作为具有高的芳香族化合物的芳香族溶剂是已知的,这些高的芳香族化合物提供了高溶剂化能力和受控的蒸发特征,这些特征使得它们用于许多工业应用并且特别是作为工艺流体是优异的。这些芳香族烃在具有不同的挥发性的三个沸腾范围内(例如具有165℃-181℃、182℃-207℃或232℃-295℃的蒸馏区间)是可获得的。它们也可以还原的萘或作为超低的萘等级来获得。150(s-150)的特征如下:182℃-207℃的蒸馏区间;64℃的闪点;按wt计大于99%的芳香族化合物含量;15℃的苯胺点;在15℃下0.900的密度;以及5.3的蒸发速率(nbutac=100)。

[0044]

如以上解释的,氢化反应在催化剂的存在下发生(例如像以申请人名义的wo 2015/049327的一个目的)并且如例如描述在还以申请人名义的wo2010/139728中(两个参考文献的内容通过援引并入本技术)。典型地,氢化在至少45℃并且优选高达120℃、更优选高达95℃或甚至仅高达80℃的温度下进行。还典型地,氢化在从0.2至5巴的压力下进行。将氢典型地以从650至750标准m3/吨有待生产的过氧化氢的速率进料到容器中。

[0045]

氧化步骤可以按如对于ao法已知的常规方式发生。已知用于蒽醌循环法的典型的氧化反应器可以用于该氧化。经常使用鼓泡式反应器,通过其可以将含氧气体和工作溶液并流或逆流传递。这些鼓泡式反应器可以不含内部器件或者优选包含处于填料或筛板形式的内部器件。氧化可以在从30℃至70℃、特别地在40℃至60℃的范围内的温度下进行。氧化一般用过量的氧气来进行,使得优选高于90%、特别地高于95%的处于氢醌形式的包含在工作溶液中的烷基蒽氢醌转化为醌形式。

[0046]

在氧化之后,在纯化步骤期间,通常借助萃取步骤(例如用水)将所形成的过氧化氢从工作溶液中分离,该过氧化氢以粗过氧化氢水溶液的形式进行回收。离开萃取步骤的工作溶液然后再循环至该氢化步骤,以便最终在经过处理/再生之后重新开始该过氧化氢生产循环。

[0047]

在优选的实施例中,在该粗过氧化氢水溶液的萃取之后,将其根据需要连续洗涤若干次,即,至少连续地两次或甚至更多次,以将杂质含量降低至所希望的水平。

[0048]

术语“洗涤”旨在表示用有机溶剂的粗过氧化氢水溶液的在化学工业中众所周知的任何处理(例如如披露于gb841323a,1956(laporte)中),该处理旨在降低该过氧化氢水溶液中的杂质含量。此种洗涤可在于例如借助于有机溶剂在装置(如离心萃取器或液/液萃取柱)中萃取该粗过氧化氢水溶液中的杂质,例如逆流式操作。优选的是液/液萃取柱。在液/液萃取柱之中,优选具有散装或规整填料(例如像鲍尔环)的柱或多孔板。前者是尤其优选的。

[0049]

在优选的实施例中,螯合剂可以添加到洗涤溶剂中,以便降低给定金属的含量。例如,有机磷螯合剂可以添加到如描述于以上标题下的以申请人名义的专利申请ep 3052439中的有机溶剂中,该专利申请的内容通过援引并入本技术。

[0050]

表述“粗过氧化氢水溶液”旨在表示直接从过氧化氢合成步骤或从过氧化氢萃取步骤或从储存单元中获得的溶液。根据本发明的方法在该洗涤操作之前该粗过氧化氢水溶液可以已经经受一种或多种处理以分离出杂质。它典型地具有在按重量计30%-50%范围内的h2o2浓度。

[0051]

本发明的溶剂使得能够实现较高的溶解度,并且因此需要较少的极性溶剂来实现较高的分配系数。在此较高的分配系数的情况下,有可能减少萃取部分所需的资本开支(资本支出)。

[0052]

本发明的溶剂特别适用于通过ao法制造过氧化氢,其中所述方法具有最高达100千吨/年(ktpa)的过氧化氢生产能力。优选地,所述方法是小规模至中等规模的ao法,该方法以高达50千吨/年(ktpa)的过氧化氢生产能力、并且更优选地高达35千吨/年(ktpa)的过氧化氢生产能力、并且特别地高达20千吨/年(ktpa)的过氧化氢生产能力来操作。该量纲ktpa(千吨/年)涉及公吨。

[0053]

这种小规模至中等规模的ao法的特别的优点是过氧化氢可以在可能位于任何甚至偏远的工业终端用户地点的工厂中制造,并且因此本发明的溶剂是特别合适的。即,由于它们的分配系数是更有利的,因此在该方法中观察到的乳液更少,并且可以获得更纯的h2o2溶液(即含有更少的toc),并且这与使用现有技术中已知的溶剂时相比持续更长时间段。

[0054]

在本发明的优选的子实施例中,基于品质控制的结果,工作溶液连续地或间歇地

再生,再生意味着将某些降解物像环氧或蒽酮衍生物转化回有用的醌。在此,本发明的溶剂也是有利的,因为h2o2溶液的品质可以保持在规格内(即在toc方面)持续更长时间段。

[0055]

以下实例说明了本发明的一些优选的实施例。

[0056]

实例1:2,2,6-三甲基环己烷甲腈(c10a)的合成

[0057]

步骤1

[0058]

向配备有机械搅拌、连接到氮气到达处的冷凝器、温度探头和附加的漏斗的6l双夹套反应器中添加甲苯(3l,3vol)、香叶酸(1kg,1030ml,5.05mol,1当量)和更多甲苯(1l,1vol)。将黄色溶液加热至110℃,然后添加h3po4(85%纯度,103.7ml,174.7g,1.52mol,0.3当量)。然后将橙棕色溶液在110℃下搅拌6h(nmr监测)。将反应混合物冷却至20℃,并用盐水溶液(2l,含有376g nacl)中和。中和并倾析后,将有机相用水(1l)洗涤,在减压下浓缩得到呈白色固体的最终产物。在一些情况下,如果留下太多的起始材料,则在rt(室温)下将在己烷(2vol)中形成浆料然后过滤,给出呈白色固体的纯的希望的产物

[0059]

获得832g对应于环己烯羧酸中间体的nmr纯度(α,α,α-三氟甲苯作为内标物)为74%的白色固体。

[0060]

步骤2

[0061]

向配备有h2和n2入口、机械搅拌和冷凝器的1l双夹套不锈钢氢化器中添加环己烯羧酸中间体(230g,1.35mol,1当量)、pto2(3.11g,0.014mol,0.01当量)和乙酸(604g,575ml,2.5vol.)。将反应混合物在室温下搅拌,并将连续h2流(1巴)送入反应器中持续1h。然后将该混合物加热至50℃,再持续一小时。然后将反应混合物冷却至20℃并在真空下浓缩,得到呈无色油状物的希望的产物,其随时间结晶成白色固体。

[0062]

获得240g无色油状物,其随时间结晶成白色固体,对应于nmr纯度(三氟甲苯作为标准品)为88.8%的环己烷羧酸中间体。

[0063]

步骤3

[0064]

向在氮气下配备有机械搅拌、引入泵和冷凝器(连接到填充有15%naoh的洗涤器)的3l双夹套反应器中,添加环己烷羧酸中间体(500.60g,2.94mol,1当量)。将产物加热至50℃,然后通过泵在一小时内滴加socl2(371g,227ml,3.08mol,1.05当量),同时通过洗涤器将hcl脱气并捕获。将反应混合物在80℃下搅拌一小时,并然后加热至130℃,同时将环丁砜(568g,450ml,0.9vol.)添加到混合物中。同时,在另一个1l双夹套反应器中,制备磺酰胺(342g,3.52mol,1.2当量)在环丁砜(1388g,1100ml,2.2vol.)中的溶液并将其在50℃下加热。然后将该溶液通过加料泵在130℃下在一小时内滴加到反应混合物中。将混合物在130℃下搅拌2h,然后冷却至20℃并用naoh20%溶液(764g,3.82mol,1.3当量)淬灭。在6l反应器中,将混合物用水(750g)稀释并用混合物己烷/mtbe 3/2(3*1000ml)萃取三次。将合并的有机相用水洗涤三次(3*1400g)并在真空下浓缩,得到深橙色液体(388g,83.9%产率)。通过真空蒸馏(90℃,10毫巴)将三个氰化批次的粗品一起纯化得到纯的希望的产物。

[0065]

获得830g对应于c10a溶剂(2,2,6-三甲基环己烷甲腈(c10a))的无色液体,其与其异构体一起的gc纯度(面积)超过99%。

[0066]

实例2:2,2,5,6-四甲基环己烷-1-甲腈(c11a)的合成

[0067]

步骤1

[0068]

在10l反应器中,将2-甲基乙酰乙酸酯(3.2mol:455g)在无水乙醇(3.5l)中稀释,

然后在惰性气氛下在30分钟时间段内添加乙醇钠(1.05当量:224g)。然后将反应介质在25℃下机械搅拌1h,然后冷却至-10℃。添加在1l无水乙醇中稀释的1-氯-3-甲基-2-丁烯(1.05当量:104.5g)溶液。使反应介质达到环境温度并搅拌过夜。将反应介质通过硅藻土过滤并在减压下浓缩,产生以黄色油状物的形式分离的2-乙酰基-2,5-二甲基己-4-烯酸乙酯(产率:定量的)。

[0069]

步骤2

[0070]

在10l反应器中,用水(2l)和乙醇(2l)稀释47%氢氧化钾水溶液(2l)。添加2-乙酰基-2,5-二甲基己-4-烯酸乙酯(2.8mol:600g),并将反应混合物回流6h。冷却后,将反应介质用环己烷(2l)稀释并添加18%氯化钠溶液(2l)。将水相用环己烷(2l)萃取,并将合并的有机相依次用18%nacl溶液(2l)、3.5%hcl溶液(500ml)洗涤以达到7的ph,经硫酸镁干燥,过滤并在减压下浓缩。将粗反应产物最终通过在减压下蒸馏(15巴,65℃)纯化,得到以无色油状物的形式的分离的3,6-二甲基庚-5-烯-2-酮(经过2个步骤的产率:60%)。

[0071]

步骤3

[0072]

在10l反应器中,将膦酰基乙酸三乙酯(1.1当量:423g)在thf(3.5l)中稀释。将溶液冷却至-10℃,然后在30分钟的时间段内添加在油中稀释的60%nah(1.2当量:83g)。添加3,6-二甲基庚-5-烯-2-酮1(1.7mol:240g)在thf(300ml)中稀释的溶液,并使反应介质达到室温并机械搅拌过夜。将18%nacl(2l)和环己烷(2l)的溶液添加到反应介质中。将水相用环己烷(1l)萃取,并将合并的有机相依次用18%nacl溶液洗涤、经硫酸镁干燥、过滤并在减压下浓缩。粗反应介质最终通过硅胶快速色谱法(洗脱液:环己烷/mtbe 100%

→

93%-7%)纯化,在减压下蒸发后产生以黄色油状物分离的(z/e)3,4,7-三甲基辛-2,6-二烯酸乙酯(产率:84%);该产物已通过质子nmr表征

[0073]

步骤4

[0074]

在10l反应器中,将三氟化硼乙醚(1.27当量:416g)在甲苯(3l)中稀释。添加(z/e)3,4,7-三甲基辛-2,6-二烯酸乙酯(2.3mol:486g)在甲苯(1l)中稀释的溶液。将反应介质在50℃下加热2h,然后在另一个10l反应器中用冰水淬灭。将用于清洗第一反应器的甲苯(500ml)添加到反应介质中。添加18%nacl(500ml)和mtbe(500ml)的溶液以及甲苯(500ml)以使反应介质不那么混浊。分离水相,并将有机相用18%nacl溶液(1.5l)洗涤。将合并的水相用mtbe(500ml)萃取,并将合并的有机相依次用26%nacl溶液(3l)洗涤、经硫酸镁干燥、过滤并在减压下浓缩。将粗反应产物最终通过在减压下蒸馏(3毫巴,75℃-77℃)纯化,产生以无色油状物的形式分离的2,3,6,6-四甲基环己-2-烯-1-甲酸乙酯(产率:91%);该产物已通过质子nmr和质谱法表征。

[0075]

步骤5

[0076]

在1l高压釜中,将二氧化铂(0.04当量:5g)添加到在乙酸(500ml)中稀释的2,3,6,6-四甲基环己-2-烯-1-甲酸乙酯(0.52mol:110g)中。将反应介质置于11巴h2的恒压下持续8h,过滤并在减压下浓缩。然后将溶液在mtbe(150ml)中稀释,并依次用水(50ml)、26%nacl溶液(2

×

50ml)洗涤,经硫酸镁干燥并在减压下浓缩,以产生以无色油状物分离的2,5,6-四甲基环己烷-1-甲酸乙酯(产率:93%);该产物已通过质子nmr表征。

[0077]

步骤6

[0078]

在1l高压釜中,将氢氧化钾(5.2当量:185.5g)添加到在甲醇(400ml)中稀释的2,

2,5,6-四甲基环己烷-1-甲酸乙酯(0.64mol:135g)中的溶液中。将该反应介质加热至175℃。(约14巴)并搅拌6h 30。将反应介质在减压下浓缩,然后将氢氧化钠溶解在水(75ml)中。将冰水添加到介质中并通过添加36%hcl酸化。将水相用乙酸乙酯(2

×

250ml)萃取,并将合并的有机相依次用26%nacl溶液(100ml)洗涤,经硫酸镁干燥并在减压下浓缩,得到以黄色油状物分离的2,2,5,6-四甲基环己烷-1-甲酸(产率:97%);该产物已通过质子ir光谱法和质谱法表征

[0079]

步骤7

[0080]

在1l烧瓶中,将亚硫酰氯(1.24当量:187.6g)添加到2,2,5,6-四甲基环己烷甲酸(1.27mol:234g)中。)。将配备有洗涤器的反应介质搅拌一小时,然后再回流一小时。冷却后,将反应介质在减压下浓缩以蒸发过量的亚硫酰氯。将粗反应介质最终通过在减压下蒸馏(145毫巴,163℃)纯化,得到以无色油状物的形式分离的2,2,5,6-四甲基环己烷氨基甲酰氯(产率:90%);该产物已通过质子nmr和质谱法表征

[0081]

步骤8

[0082]

在1l烧瓶中,在惰性气氛下将磺酰胺(1.2当量:85.5g)添加到在环丁砜(400ml)中稀释的2,2,5,6-四甲基环己烷-1-碳酰氯(0.74mol:150g)中。将反应介质在机械搅拌下在180℃下加热3h,然后用0.7m氢氧化钠(3.5l)淬灭并添加盐水(26%氯化钠溶液)(300ml)。将水相用己烷-mtbe(3:2)(5

×

500ml)萃取,并将合并的有机相依次用水(4

×

1l)洗涤、经硫酸镁干燥并在减压下浓缩。将粗反应介质最终通过在减压下蒸馏(7毫巴,86℃-87℃)纯化,得到以无色油状物的形式的分离的2,2,5,6-四甲基环己烷-1-甲腈c11a(产率:87%的程度)。该产物已通过质子nmr和质谱法表征

[0083]

实例3:2,2,5,6-四甲基环己烷甲腈(c11a)的合成

[0084]

步骤1至6与实例2的那些相同,但步骤7和8已以单一的一锅合成法重新组合,如下所示:

[0085]

在1l烧瓶中,将亚硫酰氯(1.24当量:187.6g)添加到2,2,5,6-四甲基环己烷-1-甲酸(1.27mol:234g)中。)。将配备有洗涤器的反应介质搅拌一小时,然后加热。

[0086]

然后用环丁砜稀释(浓度与实例2中相同),引入磺酰胺(与实例2中相同的量)并完全按照实例2中进行所有反应步骤。反应介质浓缩后,获得质量平衡为84%摩尔的液体,并且其结构通过nmr分析确证。

[0087]

实例4:1,2,2,4-四甲基环己烷甲腈(c11b)的合成。

[0088]

步骤1:狄尔斯-阿尔德反应

[0089]

向配备有机械搅拌器和冷凝器的三颈烧瓶中,引入50g bob(ac)4(182mmol)和147g甲基丙烯酸(1.7mol)。

[0090]

溶解后,用600ml的干燥thf稀释介质并添加150g 2,4-二甲基-1,3-戊二烯(1.56mol)。将整体在60℃下加热16h,并然后将溶剂在真空下蒸发。

[0091]

添加500ml水以水解催化剂(bob(ac)4),并然后用乙酸乙酯(4

×

200ml)萃取水相。

[0092]

将有机相用20ml nacl溶液(26%)洗涤,并然后经硫酸镁干燥并在真空下浓缩。

[0093]

获得了240g固体。

[0094]

将该固体溶解/悬浮在1l石油醚中并使其回流。

[0095]

然后使其冷却至室温,并在5℃下放置过夜以完成结晶。

[0096]

然后将其过滤以获得如通过nmr分析证实的170g 1,2,2,4-四甲基环己-3-烯甲酸及其1,3,3,5异构体(比率为3/1)。

[0097]

步骤2:氢化

[0098]

向2l夹套反应器中引入165g 1,2,2,4-四甲基环己-3-烯甲酸(0.9摩尔),并然后用800ml冰乙酸稀释。

[0099]

添加10g氧化铂并使氮气循环以净化气氛。

[0100]

然后在以1500rmp搅拌的同时施加略微超压(100毫巴)的h2,并用质量流量计监测h2消耗。

[0101]

1.5h后不再观察到氢气消耗,并且因此将反应器用氮气吹扫15min。

[0102]

然后过滤反应介质,蒸发溶剂,并将滤渣溶解在750ml乙酸乙酯中,将有机相用250ml水和2

×

250ml 26%nacl洗涤。

[0103]

干燥后获得158g油状物,通过nmr分析(无需纯化)发现该油状物是1,2,2,4-四甲基环己基甲酸及其1,3,3,5异构体(比率为3/1)。

[0104]

步骤3:氯化

[0105]

向配备有热电偶、冷凝器并在惰性气氛下的三颈1l烧瓶中引入150g1,2,2,4-四甲基环己烷甲酸并添加1.2当量(1.03mol)亚硫酰氯。(143g)。

[0106]

在冷凝器的出口处,放置在氮气下的保护容器,然后在搅拌下放置捕获器(15%naoh)以捕获释放的hcl。

[0107]

几分钟后,观察到吸热(介质在5℃下),具有显著的脱气。

[0108]

然后将介质在约75℃下加热(亚硫酰氯的回流)直到轻微回流持续一小时。

[0109]

获得的产物首先在大气压下蒸馏以除去剩余的亚硫酰氯,然后在141℃/60毫巴下分离一种或多种氯化物。

[0110]

获得151g淡黄色液体(产率86%的1,2,2,4-和1,3,3,5-四甲基环己烷甲酰氯)。

[0111]

步骤4:氰化

[0112]

向具有机械搅拌和惰性气氛下的双颈2l烧瓶中引入125g磺酰胺(1.3摩尔)。

[0113]

然后,将其用预先在40℃下熔化的1l环丁砜稀释。

[0114]

在搅拌30min的同时添加200g 1,2,2,4-和1,3,3,5-四甲基环己烷甲酰氯(约1摩尔)。

[0115]

然后将其在140℃下加热4h(转化后gc)。

[0116]

将介质冷却,并然后倒入naoh 100g/5l水的溶液中。

[0117]

将有机相用4x l环己烷/mtbe混合物(2/1)萃取。

[0118]

将有机相合并,用3

×

500ml水和500ml 26%nacl洗涤。

[0119]

将粗反应介质经硫酸镁干燥,然后浓缩以给出油状物(170g),然后蒸馏。

[0120]

在77℃-79℃/5毫巴下蒸馏给出160g 1,2,2,4-四甲基环己烷甲腈(c11b)及其1,3,3,5异构体。

[0121]

实例5:氢化的醌在不同的溶剂混合物中的溶解度测试

[0122]

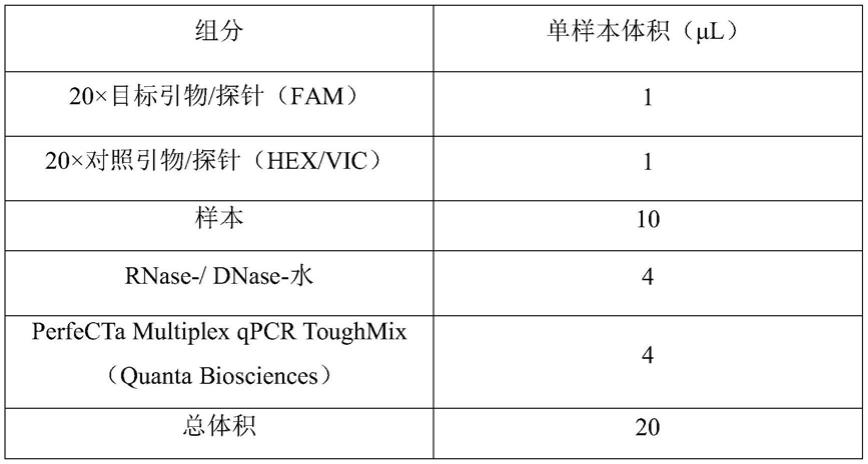

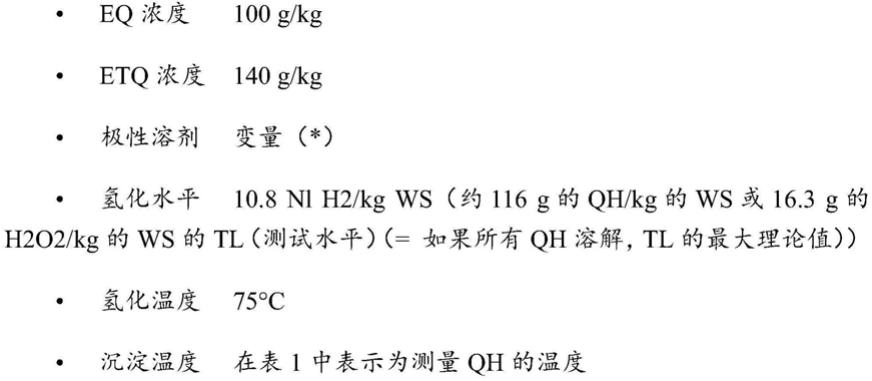

在合成的eq/etq工作溶液上进行qh溶解度的确定。这些混合在测试溶剂中的醌类已经被氢化至固定水平并且在测量之前依次冷却至3个不同温度(最少3小时以在每次测量之间稳定化该体系)。应用于这些测试的条件是:

[0123][0124]

(*)测试的极性溶剂是sextate、癸腈、2,2,6-三甲基环己烷甲腈(c10a)、2,2,5,6-四甲基环己烷甲腈(c11a)和1,2,2,4-四甲基环己基甲腈(c11b)。它们以与s-150的混合物(以表1、表1-2、表2和附图1指示的比率)使用,它们还示出获得的结果。在此图中,kb代表水与工作溶液(醌和有机溶剂的混合物)之间的过氧化氢的重量分配系数。使用下式来计算:

[0125]

kb=(g h2o2/kg水相)/(g h2o2/kg有机相)

[0126]

表和附图1证明了环己烷腈结构与直链腈(像癸腈)相比的非常高的电位,并且尤其是溶剂c11a和c11b,当它们分别以77%和70%的比例使用时,甚至导致qh在60℃下完全溶解(并且因此,如上计算的tl为16.3)。

[0127]

氢化的醌(qh)在溶剂混合物中的最大溶解度与工作溶液的生产率正相关。qh溶解度越高,可达到的过氧化氢/kg的ws(生产率)的理论量将越高。通过表1中的术语“在各温度下测量的测试水平(gh2o2/kg的ws)”指定的这些理论值如下计算:

[0128]

1摩尔(240g)etqh(在我们的实例中实际上是qh)/kg的ws将产生1摩尔(34g)的h2o2/kg的ws。因此,我们的实例中的测试水平等于:34*qh/240。

[0129]

同样,用2,2,6-三甲基环己烷甲腈(c10a)获得的值比用sextate或直链腈(像癸腈)获得的值高得多(实际上几乎是两倍),并且用溶剂c11a的情况下,它们甚至达到了绝对最大理论值。

[0130]

所附表2还示出,与溶剂c10a相比,溶剂c11a和c11b在h2o2中的溶解度更低(如由获得的在h2o2中较低水平的toc所示),并且因此允许达到更高的h2o2纯度水平。

[0131]

[0132]

[0133]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。