1.本发明涉及桥梁施工领域,特别是涉及一种多箱室拱圈装配式模板及施工方法。

背景技术:

2.在桥梁施工过程中,钢筋绑扎完成需要用模板对临空面进行围护和加固,以保证混凝土浇筑成型。

3.现有技术中,箱型拱圈模板撑为:现场采用木枋、模板下料制作、安装;例如,申请公布号为cn 108286223 a的中国专利公开了一种箱型拱圈分段一次性成型施工用成型模板及施工方法,包括支撑板,支撑体系搭设、成型模板支设、混凝土浇筑。然而,上述的现有技术方案存在以下缺点:箱型拱圈采用分段浇筑,随着分段施工缝的设置,增加了拱圈纵向施工缝,使拱圈混凝土整体性降低,同时施工工期较长,施工成本增加;施工效率低;浇注质量差。

4.因此,如何有效提高拱圈的强度,减少施工工期,是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种多箱室拱圈装配式模板及施工方法,用于提高拱圈的结构整体性,减少横向施工缝,降低成本、提高施工效率。

6.为实现上述目的,本发明提供如下技术方案:

7.一种多箱室拱圈装配式模板,包括内模、模板组件以及用于支撑所述模板组件的支架组件;所述内模用于填充拱圈的箱室,所述模板组件与所述内模相配合以形成所述拱圈的轮廓;所述内模包括内模顶板、内模底板、内模侧板以及内模腹板;所述内模顶板的中部设有可开闭的活动板、所述内模底板的中部设有可沿所述内模的延伸方向滑动的若干滑板以及至少一处供混凝土落入所述内模底部的中空部分。

8.优选地,所述内模底板还设有若干检查孔。

9.优选地,所述内模的四角设有倒角。

10.优选地,所述内模为装配式内模,所述内模的骨架为木枋骨架。

11.优选地,所述模板组件包括圆端钢模、拱圈底模板以及拱圈顶压模;在所述拱圈的宽度上设有若干所述内模,且宽度方向的相邻两个所述内模之间具有间隙以浇注形成拱圈腹板;在所述拱圈的纵向上设有若干所述内模,且纵向上的相邻两个所述内模之间具有间隙以浇注形成拱圈横梁。

12.优选地,所述拱圈底模板与所述内模底板之间设有若干拉杆。

13.优选地,所述支架组件包括用于支撑所述模板组件的次梁、用于支撑所述次梁的主梁以及用于支撑所述主梁的立杆,所述主梁的延伸方向垂直于所述次梁的延伸方向,且所述次梁倾斜布置,所述次梁与所述主梁之间通过楔形块连接;所述立杆的顶部设有可调托座,底部设有可调底座。

14.优选地,所述主梁为工字钢,所述支架组件还包括分别支撑在所述工字钢的顶部两侧的斜撑杆;所述斜撑杆的端部设有可调托座。

15.一种多箱室拱圈装配式模板施工方法,采用上述的多箱室拱圈装配式模板,包括以下步骤:

16.步骤s1:安装支架组件、模板组件以及内模,并开启所述内模的内模顶板中部的活动板;

17.步骤s2:向所述内模顶板的目标位置浇注混凝土,所述目标位置与所述内模的内模底板的中空部分位置对应;

18.步骤s3:混凝土沿所述内模底板的中空部分流动至所述内模的底部;

19.步骤s4:完成目标位置的浇注后,将所述内模底板中部靠近所述中空部分的滑板移动至所述中空部分;

20.步骤s5:重复执行所述步骤s2至步骤s4;

21.步骤s6:完成所述内模底部的浇注后,关闭所述活动板,并继续向所述内模的顶部浇注混凝土;

22.步骤s7:向所述内模顶部的混凝土表面覆盖拱圈顶板压模。

23.优选地,所述步骤s2包括:

24.在所述拱圈的纵向对称浇注,浇注顺序由所述拱圈的两侧向中部进行,所述拱圈的竖向上由拱圈底板、拱圈腹板、拱圈顶板水平分层一次浇筑完成。

25.本发明所提供的多箱室拱圈装配式模板,包括内模、模板组件以及用于支撑所述模板组件的支架组件;所述内模用于填充拱圈的箱室,所述模板组件与所述内模相配合以形成所述拱圈的轮廓;所述内模包括内模顶板、内模底板、内模侧板以及内模腹板;所述内模顶板的中部设有可开闭的活动板、所述内模底板的中部设有可沿所述内模的延伸方向滑动的若干滑板以及至少一处供混凝土落入所述内模底部的中空部分。本发明所提供的多箱室拱圈装配式模板,在箱型拱圈施工过程中,具有效率高,成型效果好,成本低、提高结构整体性的特点,利用所述活动板和所述滑板的设置,可实现一次浇筑成型,提高了拱圈结构的整体性,同时减少了横向施工缝,提升了拱圈外观和质量。

26.本发明所提供的多箱室拱圈装配式模板施工方法,包括以下步骤:步骤s1:安装支架组件、模板组件以及内模,并开启所述内模的内模顶板中部的活动板;步骤s2:向所述内模顶板的目标位置浇注混凝土,所述目标位置与所述内模的内模底板的中空部分位置对应;步骤s3:混凝土沿所述内模底板的中空部分流动至所述内模的底部;步骤s4:完成目标位置的浇注后,将所述内模底板中部靠近所述中空部分的滑板移动至所述中空部分;步骤s5:重复执行所述步骤s2至步骤s4;步骤s6:完成所述内模底部的浇注后,关闭所述活动板,并继续向所述内模的顶部浇注混凝土;步骤s7:向所述内模顶部的混凝土表面覆盖拱圈顶板压模。本发明所提供的多箱室拱圈装配式模板施工方法,通过对所述活动板和所述滑板的利用,所述拱圈可实现不分段一次浇筑型,提高了拱圈结构整体性,同时减少了横向施工缝,提升了拱圈的牢固性,采用装配式内模,成本低、效率高。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

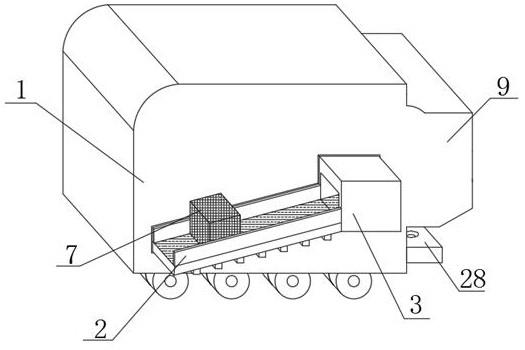

28.图1为本发明所提供的多箱室拱圈装配式模板一种具体实施方式的装配结构主视图;

29.图2为本发明所提供的多箱室拱圈装配式模板一种具体实施方式的装配结构侧视图;

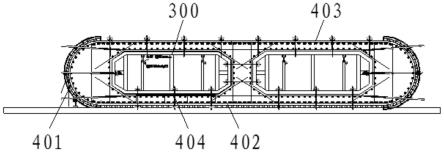

30.图3为采用本发明所提供的模板加工而成的桥梁侧面图;

31.图4为图1所示多箱室拱圈装配式模板中支架组件的结构示意图;

32.图5为图4所示支架组件的放大结构示意图;

33.图6为图1所示多箱室拱圈装配式模板中内模骨架平面图;

34.图7为图1所示多箱室拱圈装配式模板中内模骨架的横截面示意图;

35.图8为图1所示多箱室拱圈装配式模板中拱圈箱室顶模板的平面图;

36.图9为图1所示多箱室拱圈装配式模板中拱圈箱室底模板的平面图;

37.图10为图1所示多箱室拱圈装配式模板中内模的加固示意图;

38.图11为图1所示多箱室拱圈装配式模板中拱圈砼浇筑的示意图;

39.图12为图11所示拱圈砼浇筑的分层浇注示意图;

40.其中:支架组件100、次梁101、主梁102、立杆103、水平杆104、斜杆105、斜撑杆106、拱圈200、箱室201、拱圈横梁202、拱圈腹板203、拱圈底板204、拱圈顶板205、内模300、内模顶板301、内模底板302、内模侧板303、内模腹板304、活动板305、滑板306、中空部分307、检查孔308、圆端钢模401、拱圈底模板402、拱圈顶压模403、拉杆404。

具体实施方式

41.本发明的核心是提供一种多箱室拱圈装配式模板及施工方法,用于提高拱圈的结构整体性,减少横向施工缝,降低成本、提高施工效率。

42.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

43.请参考图1至图12,图1为本发明所提供的多箱室拱圈装配式模板一种具体实施方式的整体结构主视图;图2为本发明所提供的多箱室拱圈装配式模板一种具体实施方式的整体结构侧视图;图3为图1所示多箱室拱圈装配式模板中拱圈的结构示意图;图4为图1所示多箱室拱圈装配式模板中支架组件的结构示意图;图5为图4所示支架组件的放大结构示意图;

44.图6为图1所示多箱室拱圈装配式模板中内模骨架平面图;图7为图1所示多箱室拱圈装配式模板中内模骨架的横截面示意图;图8为图1所示多箱室拱圈装配式模板中拱圈箱室顶模板的平面图;图9为图1所示多箱室拱圈装配式模板中拱圈箱室底模板的平面图;图10为图1所示多箱室拱圈装配式模板中内模的加固示意图;图11为图1所示多箱室拱圈装配式模板中拱圈砼浇筑的示意图;图12为图11所示拱圈砼浇筑的分层浇注示意图。

45.在该实施方式中,多箱室拱圈装配式模板包括内模300、模板组件以及用于支撑模板组件的支架组件100。

46.具体的,内模300用于填充拱圈200的箱室201,模板组件与内模300相配合以形成拱圈200的轮廓;内模300包括内模顶板301、内模底板302、内模侧板303以及内模腹板304;内模顶板301的中部设有可开闭的活动板305、内模底板302的中部设有可沿内模300的延伸方向滑动的若干滑板306以及至少一处供混凝土落入内模300底部的中空部分307。

47.本发明所提供的多箱室拱圈装配式模板,在箱型拱圈200施工过程中,具有效率高,成型效果好,成本低、提高结构整体性的特点,利用活动板305和滑板306的设置,可实现一次浇筑成型,提高了拱圈200结构的整体性,同时减少了横向施工缝,提升了拱圈200外观和质量。

48.具体的,为达到拱圈200一次浇筑成型,首先进行模板设计,拱圈200两侧端头模板采用定性钢模,内模300的内模腹板304、内模底板302、内模顶板301、拱圈顶压模403采用木模,在浇筑砼前所有模板安装加固完成。

49.在上述各实施方式的基础上,内模底板302还设有若干检查孔308。

50.在上述各实施方式的基础上,内模300的四角设有倒角。

51.在上述各实施方式的基础上,内模300为装配式内模300,内模300的骨架为木枋骨架。采用装配式模板,可适用于桥梁箱型结构,提高了模板安装的精度和施工速度,实现模板在加工区标准化制作,现场安装。

52.具体的,内模300的骨架采用5cm*8cm木枋,内模300的间距为30

㎝

,每榀内模300的立柱为5根5cm*8cm木枋,内模腹板304在两侧各一根,中间一根内模腹板304,5cm*8cm的木枋在宽度方向横向布置;经过计算在每个横断面顶板三根立柱中间靠内模腹板304的内边侧30

㎝

处采用长50

㎝

盘扣立杆103加顶托加固,纵向布设d48*2.5cm钢管,立杆103纵向采用d48钢管用扣件连接,以分担内模顶板301浇筑产生的荷载,同时起到内模300纵向整体稳固性。

53.在上述各实施方式的基础上,模板组件包括圆端钢模401、拱圈底模板402以及拱圈顶压模403;在拱圈200的宽度上设有若干内模300,且宽度方向的相邻两个内模300之间具有间隙以浇注形成拱圈腹板203;在拱圈200的纵向上设有若干内模300,且纵向上的相邻两个内模300之间具有间隙以浇注形成拱圈横梁202。

54.在上述各实施方式的基础上,拱圈底模板402与内模底板302之间设有若干拉杆404。

55.在一种具体实施例中,为保证拱圈底板204的浇筑质量,内模顶板301的设计为:在拱圈腹板203的倒角30

㎝

加两侧76.25

㎝

的拱圈底板204先关拱圈顶压模403的方式,拱圈顶压模403采用1.5

㎝

厚的层板,纵向间距1米设置0.2*0.2米检查孔308,检查孔308的作用为:观察砼是否浇筑满和砼浇筑过程中振捣通道,振捣采用30振动棒,振动棒通过模板上的检查孔308横向、纵向振捣,拱圈底板204的中间纵向通长设置抽屉式、可滑动的滑板306。滑板306的宽度为0.6米,长度0.6米;原理为:每个拱圈横梁202靠最低端预留0.6米长的滑板306,在浇筑砼前不关闭,待拱圈底板204的砼浇筑至滑板306的位置时,把纵向可滑动的预先装好的滑板306向下滑动0.6米进行固定,滑板306之前的位置形成中空部分307,完成滑板306的固定后,浇筑砼振捣密实,然后继续浇注,依次内推,循环施工,直到最后砼浇筑完成后封闭中空部分307。由于拱圈200纵桥向坡度较大,达到1:0.486,为了保证拱圈底板204的浇筑砼过程中,砼的浮力不把内模底板302上浮,在拱圈底模板402与内模底板302之间设

置d12拉杆404,间距横纵85*60

㎝

;为保证拱圈底板204保护层、拱圈底板204结构厚度以及内模300的整体稳定性和牢固性,在拱圈底模板402的底部设置支撑网片;支撑网片的立筋利用拱圈底板204的主筋为支撑点,箱室201横向60

㎝

设置竖向长20

㎝

、c12立筋,立筋焊接到纵向主筋和拱圈底板204顶层的水平钢筋上,纵向钢筋采用c12,纵向通长布置,内模300着力于纵向钢筋上。内模顶板301采用纵向通长预留30

㎝

宽施工通道,只是1.5

㎝

的模板不封闭,预留活动板305摆放在侧边,利用钢筋保护层的空隙作为活动板305的活动空间。为浇筑底板砼留泵管进入通道以及浇筑底板过程中通风通气的通道,待拱圈底板204浇筑完毕后,浇筑拱圈顶板205时,将活动板305关上;

56.在每个拱圈箱室顶板设置一个长宽60*80

㎝

的人孔,便于工人上下进入箱室201内作业,以及后期材料的输出;同时在每个箱室201的最低处底板预埋直径5

㎝

的排水孔两个,防止后期养护水无法排除。由于拱圈200纵坡较大,拱圈200砼为c50高标号砼,流动性和扩展度极大,为保证拱圈顶板205能够一次浇筑成型,防止拱圈顶板205砼到处流动,在拱圈顶板205设置拱圈顶压模403,拱圈顶压模403采用拉杆反拉加固。采用直径12mm的拉杆焊接在拱圈底板204的底层主筋上,横纵间距0.85*0.6mm。横向采用普通钢管做背枋,模板采用15

㎜

层板,拱圈顶压模403在浇筑至拱圈顶压模403底口时安装,待安装好后再进行放料浇筑,振动棒纵向插入拱圈顶压模403内振捣。

57.进一步,内模300安装流程包括:

58.圆端钢模401安装

→

内模底板302支撑架

→

内模底板302安装

→

内模300骨架安装

→

圆端钢模401与内模300加固

→

内模底板302拉杆404加固。

59.拱圈200为普通钢筋砼箱型结构,拱圈顶板205、拱圈底板204厚0.25米,拱圈顶板205和拱圈底板204钢筋纵横各6层,拱圈200受高配筋特点影响,钢筋间距较小且密,拱圈200纵向坡度达到1:0.486,浇筑砼过程中对砼的塌落度、流动性控制要求精度极高,为了保证砼能够满足施工需要以及质量要求,砼塌落度控制在210-230

㎜

,初凝时间控制在400分钟。砼浇筑过程中每个箱室201内外设置专人监督,特别是底板砼在每个检查孔308内砼饱满且振捣密实后再封闭。浇筑砼过程中设置专人对支架组件100、模板组件进行沉降变形观测,通过观测的数据实施分析,支架沉降和变形在允许偏差范围内,满足规范要求。

60.在上述各实施方式的基础上,支架组件100包括用于支撑模板组件的次梁101、用于支撑次梁101的主梁102以及用于支撑主梁102的立杆103,主梁102的延伸方向垂直于次梁101的延伸方向,且次梁101倾斜布置,以适应拱圈200的弯曲结构,保证对拱圈200的良好支撑,次梁101与主梁102之间通过楔形块连接;立杆103的顶部设有可调托座,底部设有可调底座。

61.进一步,支架组件100还包括安装在立杆103上的若干水平杆104和斜杆105,具体的,为了能够承受拱圈200一次浇筑过程中永久荷载和施工荷载组合工况下产生的竖向压力和水平推力,支架组件100采用承插型盘扣式钢管支架,立杆103采用φ60

×

3.2mm、水平杆104和斜杆105采用φ42

×

2.5mm的钢管、可调托座采用a-st-500钢管顶托、可调底座采用a-xt-500钢管底托。立杆103的横桥向腹板的间距为0.9m、底板间距1.2m,纵向0.9m;水平杆104的步距为1.5m。支架横向主梁102采用14#工字钢,纵向次梁101采用φ48

×

2.5mm钢管布置,模板之间接缝处用5cm

×

10cm的木方,中心间距为10cm。斜杆105、水平杆104、可调顶托、可调底座规范按照jgj231-2010执行。为了保证拱圈底板204在浇筑后纵向线型横向主梁

102与斜向次梁101能够面接触承受拱圈200荷载,在主梁102与次梁101的结合部采用方木楔形块支垫,增大受力面积。

62.在上述各实施方式的基础上,主梁102为工字钢,支架组件100还包括分别支撑在工字钢的顶部两侧的斜撑杆106;斜撑杆106的端部设有可调托座。具体的,为了防止横向主梁102承受次梁101传递的拱圈200荷载时偏心受压产生侧向位移,有可能导致横向主梁102侧翻,采用在横向主梁102的两侧用普通钢管加顶托对顶14#工具钢的翼板,限制或消除侧向位移。需要说明的是,对立杆103的可调顶托伸出顶层水平杆104未超过650

㎜

,但可调顶托的丝杆外露超过200

㎜

的可调顶托,采用普通钢管加扣件纵横连接,以保证顶托受压不弯曲变形。

63.除上述多箱室拱圈装配式模板外,本发明还提供了一种多箱室拱圈装配式模板施工方法。

64.该多箱室拱圈装配式模板施工方法包括以下步骤:

65.步骤s1:安装支架组件100、模板组件以及内模300,并开启内模300的内模顶板301中部的活动板305;

66.步骤s2:向内模顶板301的目标位置浇注混凝土,目标位置与内模300的内模底板302的中空部分307位置对应;

67.步骤s3:混凝土沿内模底板302的中空部分307流动至内模300的底部;

68.步骤s4:完成目标位置的浇注后,将内模底板302中部靠近中空部分307的滑板306移动至中空部分307;

69.步骤s5:重复执行步骤s2至步骤s4;

70.步骤s6:完成内模300底部的浇注后,关闭活动板305,并继续向内模300的顶部浇注混凝土;

71.步骤s7:向内模300顶部的混凝土表面覆盖拱圈顶板205压模。

72.本发明所提供的多箱室拱圈装配式模板施工方法,通过对活动板305和滑板306的利用,拱圈200可实现不分段一次浇筑型,提高了拱圈200结构整体性,同时减少了横向施工缝,提升了拱圈200的牢固性,采用装配式内模300,成本低、效率高;可适用于箱型拱圈200桥梁以及普通箱型桥梁。

73.在上述各实施方式的基础上,步骤s2包括:

74.在拱圈200的纵向对称浇注,浇注顺序由拱圈200的两侧向中部进行,拱圈200的竖向上由拱圈底板204、拱圈腹板203、拱圈顶板205水平分层一次浇筑完成。并且,每次放料高度不大于5cm。具体的,拱圈底板204是指内模底板302与拱圈底模板402之间的部分,拱圈顶板205是指内模顶板301与拱圈顶压模403之间的部分。

75.以上对本发明所提供的多箱室拱圈装配式模板及施工方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的施工方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。