1.本发明涉及工程塑料技术领域,具体涉及一种聚酰胺复合材料及其制备方法和应用。

背景技术:

2.通过氰尿酸三聚氰胺(mca)阻燃改性的聚酰胺具有电性能高、成本低、阻燃性能好等特点,在电子电气行业被广泛应用于产品壳体结构,如微型断路器(mcb)、漏电保护器、接触器等电子产品。这类产品在组装生产过程中往往需要进行金属焊接,而磷铜粉由于具有良好的导电性,不易发热,抗疲劳性好,且能够有效缩短焊接周期等特点,被广泛应用于焊接过程中。但是在焊接过程中散落的磷铜,会导致电子电器产品在后期长期存放和使用过程中壳体表面产生黑点,严重影响外观以及使用性能。为了避免这个问题,尝试在焊接过程中不采用磷铜粉,但是发现技术难度大,产品不良率高。

3.现有技术中主要是通过添加抗铜害助剂改善材料“黑点”问题。中国专利申请cn104629347a公开了添加水杨酸衍生物mda-5、酰肼衍生物irganox1024或草酸衍生物st-697等抗铜剂,能够使尼龙材料具有一定的抗铜害效果。然而,经研究发现,直接添加上述抗铜助剂的材料,在使用过程中存在严重的析出问题,导致材料“黑点”改善效果有限,而且对产品电性能的保持极为不利,影响材料在电子电气行业的使用。

技术实现要素:

4.为了克服上述现有技术存在的不足,本发明的目的在于提供一种聚酰胺复合材料,能够避免由于铜害导致表面产生“黑点”问题,经长期存放或使用仍能保持良好外观和使用性能,应用价值高。

5.本发明的另一目的在于提供上述聚酰胺复合材料的制备方法。

6.本发明是通过以下技术方案实现的:一种聚酰胺复合材料,按重量份数计,包括以下组分:聚酰胺树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40-93份;氰尿酸三聚氰胺盐

ꢀꢀꢀꢀ

5-15份;填充物

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-50份;铜离子抑制剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份;聚乙烯吡咯烷酮

ꢀꢀꢀꢀꢀꢀ

0.1-1份;加工助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-2份。

7.本发明所述铜离子抑制剂为n-水杨酰氨基邻苯二酰亚胺。

8.优选的,本发明所述聚乙烯吡咯烷酮的k值为15-90;优选的,所述聚乙烯吡咯烷酮的k值为25-60。所述k值用于表征聚乙烯吡咯烷酮的分子量大小,测试和计算方法参照标准gb/t 3401-2007 。

9.本发明经研究发现,在mca阻燃聚酰胺材料体系中,添加特定的铜离子抑制剂n-水

杨酰胺基邻苯二酰亚胺,同时加入聚乙烯吡咯烷酮,二者协效作用,能够有效抑制材料表面“黑点”的产生;聚乙烯吡咯烷酮一方面可以阻碍湿热环境中水分进入树脂基体,减少水分在黑点形成过程中的化学反应;另一方面,可以使n-水杨酰胺基邻苯二酰亚胺均匀分散,有效鳌合铜离子避免硫化铜或硫化亚铜等深色物质的生成,同时能够与n-水杨酰胺基邻苯二酰亚胺形成氢键,大幅度降低迁移性,材料体系稳定,从而使材料能够长期保持良好外观和使用性能。

10.优选的,本发明所述聚酰胺树脂选自pa66、pa6或pa56中的至少一种。

11.优选的,所述氰尿酸三聚氰胺盐中残余三聚氰胺含量小于0.03wt%,残余氰尿酸含量为0.01-0.1wt%。所述残余三聚氰胺含量和残余氰尿酸含量的测试标准参照标准hg/t 4341-2018。

12.本发明所述填充物选自玻璃纤维或矿物填料中的任意一种或几种;所述矿物填料选自硅灰石、滑石粉或云母中的任意一种或几种。

13.本发明所述的加工助剂选自热稳定剂或润滑剂中的至少一种。

14.优选的,所述热稳定剂选自受阻酚类热稳定剂或胺类热稳定剂中的至少一种。

15.优选的,所述润滑剂选自硬脂酸酰胺类、硬脂酸醇酯类、硬脂酸盐类或长链饱和线性羧酸盐类中的至少一种。

16.本发明对热稳定剂和润滑剂的种类和来源没有特别要求,技术人员可以根据实际情况需求选择抗氧剂和润滑剂种类添加。

17.本发明还提供上述聚酰胺复合材料的制备方法,包括以下步骤:按照配比,将各组分投入混合机中进行混合直至均匀,得到预混物;然后将所得预混物从第一节双螺杆挤出机中进行熔融混合,并挤出造粒,得到聚酰胺复合材料,其中,挤出温度为160-260℃,主机转速为300-500rpm,喂料速度为200-280kg/h。

18.本发明还提供上述聚酰胺复合材料在电子电器领域的应用,具体可用于制备微型断路器、漏电保护器或接触器等产品。

19.本发明具有如下有益效果:本发明的mca阻燃聚酰胺复合材料,通过选用特定的铜离子抑制剂n-水杨酰胺基邻苯二酰亚胺,同时加入聚乙烯吡咯烷酮,二者协效作用,能够有效抑制磷铜粉作用导致材料表面

ꢀ“

黑点”的产生,而且材料体系稳定,在长期存放或使用过程中不会出现析出问题,特别适用于微型断路器、漏电保护器或接触器等电子电器产品。

附图说明

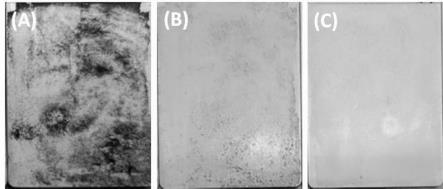

20.图1为实施例和对比例的聚酰胺复合材料进行黑点评估测试时的黑点情况示意图。

21.图2为实施例和对比例的聚酰胺复合材料进行析出性能测试时的析出情况示意图。

具体实施方式

22.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术

人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

23.对本发明实施例及对比例所用的原材料做如下说明,但不限于这些材料:聚酰胺树脂1:pa66 ep-158,浙江华峰集团;聚酰胺树脂2:pa6 hy-2500a,江苏海阳化纤有限公司;聚酰胺树脂3:pa56,凯赛生物技术股份有限公司;氰尿酸三聚氰胺盐1:残余三聚氰胺含量小于0.03wt%,残余氰尿酸含量0.01-0.1wt%,山东寿光卫东化工有限公司;氰尿酸三聚氰胺盐2:残余三聚氰胺含量大于0.03wt%,残余氰尿酸含量0.01-0.1wt%,山东寿光卫东化工有限公司;氰尿酸三聚氰胺盐3:残余三聚氰胺含量小于0.03wt%,残余氰尿酸含量大于0.1wt%,山东寿光卫东化工有限公司;填充物1:玻璃纤维,ecs301hp-3-h,重庆玻纤;填充物2:硅灰石,hjmf bakf,江西华杰泰矿纤科技有限公司;铜离子抑制剂1:n-水杨酰胺基邻苯二酰亚胺,mda-5,上海石川化工有限公司;铜离子抑制剂2:md-1024,天津利安隆新材料股份有限公司;铜离子抑制剂3:st-697,上海舰邦实业有限公司;聚乙烯吡咯烷酮1:k值为15,上海柯玛新材料有限公司;聚乙烯吡咯烷酮2:k值为25,上海柯玛新材料有限公司;聚乙烯吡咯烷酮3:k值为40,上海柯玛新材料有限公司;聚乙烯吡咯烷酮4:k值为60,上海柯玛新材料有限公司;聚乙烯吡咯烷酮5:k值为90,上海柯玛新材料有限公司;聚乙烯吡咯烷酮6:k值为12,上海柯玛新材料有限公司;聚乙烯吡咯烷酮7:k值为120,上海柯玛新材料有限公司;加工助剂1:受阻酚类热稳定剂,irganox1098,市购;加工助剂2:长链饱和线性羧酸盐类润滑剂,licomont nav101,购自科莱恩。

24.本发明实施例和对比例均采用相同的加工助剂1和加工助剂2。

25.实施例和对比例的制备方法:按照配比,将各组分投入混合机中进行混合直至均匀,得到预混物;然后将所得预混物从第一节双螺杆挤出机中进行熔融混合,并挤出造粒,得到聚酰胺复合材料,其中,挤出温度从一区至模头依次为160℃-260℃-260℃-240℃-220℃-220℃-220℃-220℃-240℃-260℃,主机转速400rpm,喂料速度为220kg/h。

26.相关性能测试方法:(1)拉伸强度:依据iso 527-1-2012标准注塑和测试;(2)黑点评估:将实施例和对比例制得的聚酰胺复合材料注塑成直径50mm、厚度4mm圆板,用于评估材料抑制磷铜粉黑点效果,黑点评估方法:称取磷铜焊粉0.2g(市售),加2g水浸润,均匀涂覆于圆板表面。将圆板平铺于顺丰一号纸箱200mm

×

180mm

×

100mm中,将纸箱顺时针折封,置于85℃,85%rh烘箱中进行湿热老化,72h后取出,将圆板表面用湿纸巾擦拭,统计表面无法擦拭掉的黑点数量,黑点数量≤10个定义为0级,10个<黑点数量≤20

个定义为1级,20个<黑点数量≤30个定义为2级,30个<黑点数量≤40个定义为3级,40个<黑点数量≤50个定义为4级,黑点数量>50个定义为5级;图1中的(a)为黑点等级5级的情况,图1中的(b)为黑点等级0级的情况。

27.(3)析出性能:将样板至于85℃,85%rh烘箱中进行湿热老化,200h后取出,对比样板表面光泽度,分为0-4等级,表面磨砂感越强,光泽度越低,则析出越严重,析出等级越高;如图2所示从左到右依次分别为1级、2级、3级、4级的情况;将实施例和对比例样板与图2所示4个等级的样板进行比对评级,光泽度高于1级样板的情况评为0级,介于两个等级之间的情况,则评价为较高一级(例如通过比对样板,析出等级介于1级与2级之间,则评为2级)。每个样板经过20个人进行比对评级,在20个评价结果中去掉1个最高等级、去掉1个最低等级,求剩余的18个评价结果的平均值,即为该样板的析出等级。

28.表1:实施例1~8各组分配比(按重量份数计)及相关性能测试结果 实施例1实施例2实施例3实施例4实施例5实施例6实施例7实施例8pa665050505050505050pa62020202020202020氰尿酸三聚氰胺盐11010101010101010填充物12020202020202020铜离子抑制剂10.10.20.510.20.20.20.2聚乙烯吡咯烷酮2,k=250.50.50.50.50.11

ꢀꢀ

聚乙烯吡咯烷酮6,k=12

ꢀꢀꢀꢀꢀꢀ

0.5 聚乙烯吡咯烷酮7,k=120

ꢀꢀꢀꢀꢀꢀꢀ

0.5加工助剂10.20.20.20.20.20.20.20.2加工助剂20.30.30.30.30.30.30.30.3拉伸强度/mpa82.382.182.182.282.482.182.278.8黑点等级1级0级0级0级1级0级0级0级析出等级0级0级0级0级1级0级2级2级

表2:实施例9~16各组分配比(按重量份数计)及相关性能测试结果 实施例9实施例10实施例11实施例12实施例13实施例14实施例15实施例16pa66

ꢀꢀ

60606060

ꢀꢀ

pa665

ꢀꢀꢀꢀꢀ

93 pa56 60

ꢀꢀꢀꢀꢀ

40氰尿酸三聚氰胺盐115101010

ꢀꢀ

155氰尿酸三聚氰胺盐2

ꢀꢀꢀꢀ

10

ꢀꢀꢀ

氰尿酸三聚氰胺盐3

ꢀꢀꢀꢀꢀ

10

ꢀꢀ

填充物1205555520/填充物2 2525252525 /铜离子抑制剂10.60.40.20.20.20.20.20.2聚乙烯吡咯烷酮1,k=15 0.8

ꢀꢀꢀꢀꢀꢀ

聚乙烯吡咯烷酮2,k=25

ꢀꢀꢀꢀꢀꢀ

0.6 聚乙烯吡咯烷酮3,k=40

ꢀꢀ

0.5 0.50.5 0.5聚乙烯吡咯烷酮4,k=601

ꢀꢀꢀꢀꢀꢀꢀ

聚乙烯吡咯烷酮5,k=90

ꢀꢀꢀ

0.5

ꢀꢀꢀꢀ

加工助剂10.20.20.20.20.20.2/0.2加工助剂20.30.30.30.30.30.3/0.3拉伸强度/mpa82.363.865.262.165.565.381.977.8黑点等级0级0级0级0级0级0级0级0级

析出等级0级0级0级0级0级0级0级0级

表3:对比例1~5各组分配比(按重量份数计)及相关性能测试结果 对比例1对比例2对比例3对比例4对比例5pa665050505050pa62020202020氰尿酸三聚氰胺盐1010101010填充物12020202020铜离子抑制剂1//

ꢀꢀ

0.2铜离子抑制剂2

ꢀꢀ

0.2

ꢀꢀ

铜离子抑制剂3

ꢀꢀꢀ

0.2 聚乙烯吡咯烷酮2,k=25/0.50.50.5/聚乙烯吡咯烷酮6,k=12

ꢀꢀꢀꢀꢀ

聚乙烯吡咯烷酮7,k=120

ꢀꢀꢀꢀꢀ

加工助剂10.20.20.20.20.2加工助剂20.30.30.30.30.3拉伸强度/mpa82.382.182.182.182.2黑点等级5级5级1级1级2级析出等级0级0级4级4级4级由上述实施例和对比例可看出,本发明的mca阻燃聚酰胺复合材料,通过选用特定的铜离子抑制剂n-水杨酰胺基邻苯二酰亚胺,同时加入聚乙烯吡咯烷酮,二者协效作用,能够有效抑制磷铜粉作用导致材料表面

ꢀ“

黑点”的产生,而且材料体系稳定,在长期存放或使用过程中不会出现析出问题。

29.对比例1/2,未添加n-水杨酰胺基邻苯二酰亚胺,材料的“黑点”问题严重。

30.对比例3/4与实施例2比较,选用其他的铜离子抑制剂,具有严重的析出问题。

31.对比例5与实施例2/5/6比较,不添加聚乙烯吡咯烷酮,加入0.2份的n-水杨酰胺基邻苯二酰亚胺并不能有效解决材料的“黑点”问题,材料仍会产生一定程度的“黑点”,且析出问题严重。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。