一种高强度纯pe拉筋片膜分切折叠装置

技术领域

1.本发明涉及pe集装袋包装技术领域,具体为一种高强度纯pe拉筋片膜分切折叠装置。

背景技术:

2.集装袋是指在集装箱中用来盛装产品的包装袋,依据盛装的产品不同可分为液袋、干袋、iso tank和ss tank。油袋也叫液袋,全名为液体产品大型柔性集装箱袋,普通的pe拉筋袋,韧性好,伸张率低,但抗拉强度略差,稳定性差,需要在袋体内侧附着拉筋膜片提高袋体结构强度,采用拉筋片膜组合形成袋装结构体,适用于各种大质量和高液压使用场景。

3.在纯pe拉筋片膜生产过程中,分切结构将条状卷膜通过放卷以及冲切结构进行分切即进行使用,在使用中由于片状结构纯pe拉筋片伸长率低,无论在纵向上还是在横向上都难以进行伸展延伸,为使得袋体在横向上可以发生一定的膨胀,降低液体装填的竖向高度从而与集装箱体内壁抵靠减轻袋体的束缚反作用力,必须对拉筋片进行横向屈服或折叠,预留横向张力空间,所以在缝制过程中需人工手动折叠,而现有的pe拉筋片膜分切流水线无法进行膜片的折叠,人工折叠方式无法统一各个pe拉筋片的长度量,导致袋体力量分散效果差,结构稳定性降低。

4.有鉴于此,针对现有的问题予以研究改良,提供一种高强度纯pe拉筋片膜分切折叠装置,来解决目前存在的pe拉筋片分切无自动折叠功能的问题,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现要素:

5.本发明旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本发明所采用的技术方案为:一种高强度纯pe拉筋片膜分切折叠装置,包括:工作机台、热压分切机构、折叠机构和预焊接结构,所述工作机台的一侧固定安装有放卷料架,所述热压分切机构和折叠机构固定安装于工作机台的顶面,且折叠机构位于热压分切机构和放卷料架之间,所述热压分切机构包括辊压调节架、热压定型辊、分切刀辊和计量导架,所述计量导架的表面嵌入安装有计量传感器,且计量传感器的输入轴端固定套接有计量轮,所述预焊接结构包括固定于工作机台内部的顶升杆以及转动安装于辊压调节架表面的焊接轧辊,所述顶升杆的顶端固定安装有焊接机头,所述焊接机头位于焊接轧辊的正下方,所述工作机台的表面固定安装有位于辊压调节架一侧的同步传动箱,所述热压定型辊和分切刀辊转动安装于辊压调节架的内侧且与同步传动箱的输出端传动连接;所述折叠机构包括第一导架、第二导架和弯折导条,所述第一导架和第二导架的内侧分别固定安装有两个第一调节桁杆和两个第二调节桁杆,两个所述第一调节桁杆的表面分别滑动安装有若干上滑座和下滑座,两个所述第二调节桁杆的表面分别滑动安装有若干上压座和下压座,所述弯折导条的数量为若干并均分为两组,其中一组弯折导条两端分别与上滑座和上

压座的表面固定连接,另一组弯折导条两端分别与下滑座和下压座的表面固定连接。

7.本发明在一较佳示例中可以进一步配置为:所述放卷料架的一侧设有位于工作机台一侧的放料传导架,所述工作机台的表面固定安装有位于折叠机构和预焊接结构之间的输送传导架,所述工作机台的内部设有驱动电机,所述驱动电机与同步传动箱的输入端传动连接。

8.本发明在一较佳示例中可以进一步配置为:所述上滑座与上压座一一对应,所述下滑座和下压座一一对应,所述弯折导条为v形结构,两组所述弯折导条之间一一对应并相对布置且两个弯折导条呈相对布置。

9.本发明在一较佳示例中可以进一步配置为:所述弯折导条为金属条状结构,所述弯折导条的表面为平滑光面且边角处设有圆弧过度。

10.本发明在一较佳示例中可以进一步配置为:所述辊压调节架的表面滑动安装有若干轴承套座,一侧辊压调节架表面的轴承套座的数量与热压定型辊、分切刀辊和计量轮、焊接轧辊的数量之和相同,所述热压定型辊、分切刀辊、计量轮和焊接轧辊的端部转动套接于轴承套座的表面,所述辊压调节架的表面转动安装有螺杆,且螺杆的底端与轴承套座的顶面转动连接。

11.本发明在一较佳示例中可以进一步配置为:所述计量传感器的输出端电性连接有控制器,且控制器的输出端与驱动电机、顶升杆、分切刀辊的输入端电性连接。

12.本发明在一较佳示例中可以进一步配置为:所述辊压调节架的表面设有张力调节架和偏转调节杆,所述张力调节架的内侧转动安装有两个张力导轮,所述偏转调节杆贯穿张力调节架的表面且张力调节架的表面设有贯穿偏转调节杆表面的联动销钉,所述张力调节架的一端与辊压调节架的内侧转动连接。

13.本发明在一较佳示例中可以进一步配置为:所述焊接机头为超声波焊接机头,所述焊接轧辊的表面设有端焊接凸齿和转轮凸齿,所述转轮凸齿为环形且分布于焊接轧辊的两端,所述端焊接凸齿呈直线状并与焊接轧辊的布置方向相同。

14.本发明所取得的有益效果为:1.本发明中,通过在纯pe拉筋片膜分切前端增加折叠结构,利用热压分切机构在纯pe拉筋膜在分切输送中通过第一导架和第二导架之间安装的弯折导条进行膜片的弯折传动并通过后续输送传导架和热压定型辊进行叠加压平,在集装袋贴片后纯pe拉筋片膜和横向释放交叠区域膜片以达到横向扩张延伸的目的,由折叠机构进行统一控制折叠后片材大小,保证各个成型片规格大小一致,从而提高集装袋结构质量。

15.2.本发明中,通过在分切前端增加预焊接结构结构,利用焊接轧辊表面端焊接凸齿和转轮凸齿滚动按压折叠后纯pe拉筋膜的边缘,由焊接机头将纯pe拉筋片折叠区域两端进行预焊接使折叠压痕粘合保持,并进行后续分切操作,保证折叠效果避免纯pe拉筋片的自然伸展复原,实现对叠痕的定型功能便于后续缝接工序。

16.3.本发明中,通过采用计量轮跟随料片传输运动进行抵接旋转,从而计量料片传输长度,并在达到设定长度后发出电信号控制顶升杆的顶升和伸缩刀条的顶出,对料片进行自动焊接粘合和分切,实现自动化控制,提高生产效率降低人工成本。

附图说明

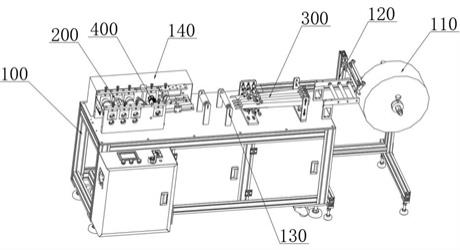

17.图1为本发明一个实施例的整体结构示意图;图2为本发明一个实施例的热压分切机构和预焊接结构安装示意图;图3为本发明一个实施例的热压分切机构结构示意图;图4为本发明一个实施例的分切刀辊结构示意图;图5为本发明一个实施例的折叠机构结构示意图;图6为本发明一个实施例的弯折导条安装结构示意图;图7为本发明一个实施例的预焊接结构示意图;图8为本发明一个实施例的焊接轧辊结构示意图。

18.附图标记:100、工作机台;110、放卷料架;120、放料传导架;130、输送传导架;140、同步传动箱;141、驱动电机;200、热压分切机构;210、辊压调节架;220、热压定型辊;230、分切刀辊;240、计量导架;250、计量轮;260、张力调节架;211、轴承套座;231、伸缩刀条;261、偏转调节杆;262、张力导轮;263、联动销钉;300、折叠机构;310、第一导架;320、第二导架;330、弯折导条;311、第一调节桁杆;312、上滑座;313、下滑座;321、第二调节桁杆;322、上压座;323、下压座;400、预焊接结构;410、顶升杆;420、焊接机头;430、焊接轧辊;431、端焊接凸齿;432、转轮凸齿。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

20.下面结合附图描述本发明的一些实施例提供的一种高强度纯pe拉筋片膜分切折叠装置。

21.结合图1-8所示,本发明提供的一种高强度纯pe拉筋片膜分切折叠装置,包括:工作机台100、热压分切机构200、折叠机构300和预焊接结构400,工作机台100的一侧固定安装有放卷料架110,热压分切机构200和折叠机构300固定安装于工作机台100的顶面,且折叠机构300位于热压分切机构200和放卷料架110之间,热压分切机构200包括辊压调节架210、热压定型辊220、分切刀辊230和计量导架240,计量导架240的表面嵌入安装有计量传感器,且计量传感器的输入轴端固定套接有计量轮250,预焊接结构400包括固定于工作机台100内部的顶升杆410以及转动安装于辊压调节架210表面的焊接轧辊430,顶升杆410的顶端固定安装有焊接机头420,焊接机头420位于焊接轧辊430的正下方,工作机台100的表面固定安装有位于辊压调节架210一侧的同步传动箱140,热压定型辊220和分切刀辊230转动安装于辊压调节架210的内侧且与同步传动箱140的输出端传动连接;折叠机构300包括第一导架310、第二导架320和弯折导条330,第一导架310和第二导架320的内侧分别固定安装有两个第一调节桁杆311和两个第二调节桁杆321,两个第一调节桁杆311的表面分别滑动安装有若干上滑座312和下滑座313,两个第二调节桁杆321的表面分别滑动安装有若干

上压座322和下压座323,弯折导条330的数量为若干并均分为两组,其中一组弯折导条330两端分别与上滑座312和上压座322的表面固定连接,另一组弯折导条330两端分别与下滑座313和下压座323的表面固定连接。

22.在该实施例中,放卷料架110的一侧设有位于工作机台100一侧的放料传导架120,工作机台100的表面固定安装有位于折叠机构300和预焊接结构400之间的输送传导架130,工作机台100的内部设有驱动电机141,驱动电机141与同步传动箱140的输入端传动连接。

23.具体的,利用放料传导架120、输送传导架130和若干热压定型辊220进行膜片的引导输送,在驱动电机141和同步传动箱140的传动下,使若干热压定型辊220同步转动对膜片进行牵引,提供牵引驱动力。

24.在该实施例中,上滑座312与上压座322一一对应,下滑座313和下压座323一一对应,弯折导条330为v形结构,两组弯折导条330之间一一对应并相对布置且两个弯折导条330呈相对布置。

25.在该实施例中,弯折导条330为金属条状结构,弯折导条330的表面为平滑光面且边角处设有圆弧过度。

26.具体的,滑动调节上滑座312、下滑座313和上压座322、下压座323,使上下弯折导条330相互抵接,折叠整理膜片表面,将膜片表面折叠重叠压合至弯折导条330之间,在膜片通过弯折导条330内侧运动时,后续的膜片跟随整理折叠的形状持续对后续膜片折叠,由折叠机构300进行统一控制折叠后片材大小,保证各个成型片规格大小一致;采用平滑光面且边角处设有圆弧过度,避免膜片与弯折导条330表面摩擦破损。

27.在该实施例中,辊压调节架210的表面滑动安装有若干轴承套座211,一侧辊压调节架210表面的轴承套座211的数量与热压定型辊220、分切刀辊230和计量轮250、焊接轧辊430的数量之和相同,热压定型辊220、分切刀辊230、计量轮250和焊接轧辊430的端部转动套接于轴承套座211的表面,辊压调节架210的表面转动安装有螺杆,且螺杆的底端与轴承套座211的顶面转动连接。

28.具体的,利用螺杆在辊压调节架210表面的旋转运动提升或下降轴承套座211高度,调节热压定型辊220、分切刀辊230、计量轮250和焊接轧辊430与膜片表面相互抵接。

29.在该实施例中,计量传感器的输出端电性连接有控制器,且控制器的输出端与驱动电机141、顶升杆410、分切刀辊230的输入端电性连接。

30.具体的,采用计量轮250跟随料片传输运动进行抵接旋转,从而计量料片传输长度,并在达到设定长度后发出电信号控制顶升杆410的顶升和伸缩刀条231的顶出,对料片进行自动焊接粘合和分切。

31.在该实施例中,辊压调节架210的表面设有张力调节架260和偏转调节杆261,张力调节架260的内侧转动安装有两个张力导轮262,偏转调节杆261贯穿张力调节架260的表面且张力调节架260的表面设有贯穿偏转调节杆261表面的联动销钉263,张力调节架260的一端与辊压调节架210的内侧转动连接。

32.具体的,通过手动调节偏转调节杆261,由偏转调节杆261、联动销钉263带动张力调节架260绕辊压调节架210表面轴点偏转运动,从而改变张力导轮262与热压定型辊220之间位置关系对运动中的膜片进行张拉,进行张力调节。

33.在该实施例中,焊接机头420为超声波焊接机头,焊接轧辊430的表面设有端焊接

凸齿431和转轮凸齿432,转轮凸齿432为环形且分布于焊接轧辊430的两端,端焊接凸齿431呈直线状并与焊接轧辊430的布置方向相同。

34.具体的,运用焊接机头420对膜片表面重叠折叠区域进行粘合和层合,不需依赖于任何的有机化学黏合剂或其他辅助,利用端焊接凸齿431与焊接机头420的配合使得接口更加牢固,转轮凸齿432提高焊接轧辊430与膜片表面接触摩擦并通过与焊接机头420的抵接对膜片边缘进行压印标记,方便后续缝接操作。

35.本发明的工作原理及使用流程:在使用该纯pe拉筋片膜分切折叠装置时,首先将纯pe拉筋膜料卷架设于放卷料架110的表面,牵引膜片的一端依次通过放料传导架120、折叠机构300、输送传导架130、计量轮250、预焊接结构400和热压定型辊220、分切刀辊230的表面,滑动调节上滑座312、下滑座313和上压座322、下压座323,使上下弯折导条330相互抵接,折叠整理膜片表面,将膜片表面折叠重叠压合至弯折导条330之间,设定分切长度,并利用轴承套座211调节计量轮250、热压定型辊220、分切刀辊230的高度对膜片进行止压;开启设备电源,通过驱动电机141的驱动,使各个热压定型辊220相互抵押膜片表面使膜片牵引传动,由热压定型辊220内部加热对折痕进行熨压,采用计量轮250跟随料片传输运动进行抵接旋转,从而计量料片传输长度,并在达到设定长度后发出电信号控制顶升杆410的顶升,顶升杆410驱动焊接轧辊430上升运动通过与焊接轧辊430对膜片上下两侧的抵压进行焊接,对折叠后的膜片分切处进行焊接接合,并控制分切刀辊230表面伸缩刀条231的顶出与下方热压定型辊220抵接对膜片进行切割,进行自动焊接粘合和分切,实现自动化控制。

36.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解,在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。