1.本发明涉及纤维膜生产领域,具体地涉及一种中空纤维膜自动倒轮恒线速综合纺丝设备。

背景技术:

2.中空纤维膜是指外形像纤维状,具有自支撑作用的膜。中空纤维膜是以聚砜、二甲基乙酰胺为原料加工成中空内腔的纤维丝,再除以高渗透性聚合物,具有选择性渗透特性。由于水蒸气、氢、氨和二氧化碳渗透较快,而甲烷、氮、氩、氧和一氧化碳等渗透较慢,这样就使渗透快的与渗透慢的分离。中空纤维丝的外径通常是500~600 pum、内径为200~300 pum,做成3一6米的纤维束装入耐高压金属壳体内,纤维束一端被密封,另一端用特殊配方的环氧树脂粘结在一起,中空纤维膜属于连续生产的纤维膜种类,因此生产设备的连续性直接影响到中空纤维膜的生产效率。

3.针对目前的中空纤维膜纺丝设备,针对以下存在的问题制定了相对的方案:目前的中空纤维膜纺丝设备不够完善,自动化程度低,需要人工对生产过程进行干涉,在中空纤维膜纺丝成型初步阶段需要停机对中空纤维膜纺丝成型装置进行更换,无法及时根据成型需求进行调整,破坏了中空纤维膜纺丝生产的连续性,在需要对中空纤维膜纺丝进行收卷工作时,传统工序还需要人工将纺丝进行收卷,人工操作会降低中空纤维膜的生产效率。

技术实现要素:

4.本发明的主要目的在于克服现有技术的不足,提供一种中空纤维膜自动倒轮恒线速综合纺丝设备。

5.本发明采用如下技术方案来实现:一种中空纤维膜自动倒轮恒线速综合纺丝设备,其结构包括混合反应釜、过滤器、纺丝出料模块、喷丝头、支撑板、张紧控制器、观察窗、调速轮、控制柜、箱体、绕丝导轮、绕丝倒料模块、支撑轮,所述过滤器固接于混合反应釜下端,所述纺丝出料模块安装在支撑板上方,所述支撑板固接于箱体左侧,所述喷丝头固接于箱体左端上表面,所述张紧控制器安装在喷丝头右侧,所述观察窗卡接于箱体左侧外表面,所述调速轮固接于箱体中段上端,所述控制柜固接于箱体上方,所述绕丝导轮固接于箱体右端上表面,所述绕丝倒料模块固接于箱体右侧,所述支撑轮固接于箱体下表面,所述喷丝头能够配合张紧控制器将纤维膜纺丝导入箱体内。

6.进一步的,所述纺丝出料模块包括进料管、步进电机、联轴器、编码器、编织泵、出料口、集成块、支撑架,所述进料管固接于集成块上端,所述步进电机固接于支撑架左侧,所述联轴器安装在步进电机右端输出端上,所述编码器安装在联轴器右端,所述编织泵安装在编码器右侧,所述集成块安装在编织泵右侧。

7.进一步的,所述绕丝倒料模块包括绕丝切断刀、举升机、纵向导轨、横向导轨、绕丝轮,所述横向导轨固接于箱体右侧,所述举升机安装在横向导轨上方,所述绕丝切断刀固接

于举升机左端,所述纵向导轨安装在举升机右端平台上表面,所述绕丝轮安装在纵向导轨上方。

8.进一步的,所述出料口、步进电机、联轴器、编码器、编织泵与步进电机输出端中心轴线一致。

9.进一步的,所述举升机、纵向导轨、横向导轨与绕丝轮采用对称式布局,所述绕丝切断刀安装在绕丝倒料模块对称轴线上。

10.进一步的,所述喷丝头设有若干输出端,各输出端输出压力一致。

11.进一步的,所述步进电机通过联轴器驱动编码器进行旋转。

12.有益效果与现有技术相比,本发明的有益效果是:本发明设有的纺丝出料模块,能够在不停机的情况下根据使用需求及时对中空纤维膜进行出料调整,中空纤维膜纺丝在收卷阶段时使用,提高中空纤维膜纺丝生产的自动化程度,绕丝倒料模块能够自动对中空纤维膜纺丝进行收卷工作,节省了人工操作,提高了中空纤维膜纺丝生产效率,增强了生产工作的连续性。

附图说明

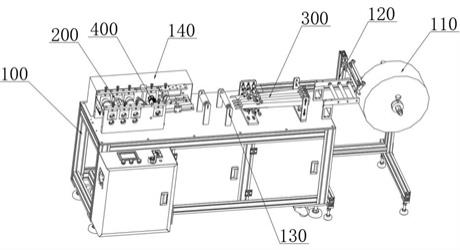

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明整体结构示意图。

14.图2为本发明纺丝出料模块的局部放大结构示意图。

15.图3为本发明绕丝倒料模块的局部放大结构示意图图中:混合反应釜1、过滤器2、纺丝出料模块3、喷丝头4、支撑板5、张紧控制器6、观察窗7、调速轮8、控制柜9、箱体10、绕丝导轮11、绕丝倒料模块12、支撑轮13、进料管31、步进电机32、联轴器33、编码器34、编织泵35、出料口36、集成块37、支撑架38、绕丝切断刀121、举升机122、纵向导轨123、横向导轨124、绕丝轮125。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1-3,本发明提供一种中空纤维膜自动倒轮恒线速综合纺丝设备技术方案:其结构包括混合反应釜1、过滤器2、纺丝出料模块3、喷丝头4、支撑板5、张紧控制器6、观察窗7、调速轮8、控制柜9、箱体10、绕丝导轮11、绕丝倒料模块12、支撑轮13,所述过滤器2固接于混合反应釜1下端,所述纺丝出料模块3安装在支撑板5上方,所述支撑板5固接于箱体10左侧,所述喷丝头4固接于箱体10左端上表面,所述张紧控制器6安装在喷丝头4右侧,所述观察窗7卡接于箱体10左侧外表面,所述调速轮8固接于箱体10中段上端,所述控制柜9固接于箱体10上方,所述绕丝导轮11固接于箱体10右端上表面,所述绕丝倒料模块12固接于箱体10右侧,所述支撑轮13固接于箱体10下表面,所述喷丝头4能够配合张紧控制器6将纤

维膜纺丝导入箱体10内,所述纺丝出料模块3包括进料管31、步进电机32、联轴器33、编码器34、编织泵35、出料口36、集成块37、支撑架38,所述进料管31固接于集成块37上端,所述混合反应釜1通过过滤器2将纺丝原料送入进料管31内,所述步进电机32固接于支撑架38左侧,所述联轴器33安装在步进电机32右端输出端上,所述编码器34安装在联轴器33右端,所述编织泵35安装在编码器34右侧,所述集成块37安装在编织泵35右侧,所述集成块37垂直固接于支撑架38右端上表面,所述绕丝倒料模块12包括绕丝切断刀121、举升机122、纵向导轨123、横向导轨124、绕丝轮125,所述横向导轨124固接于箱体10右侧,所述举升机122安装在横向导轨124上方,所述绕丝切断刀121固接于举升机122左端,所述纵向导轨123安装在举升机122右端平台上表面,所述绕丝轮125安装在纵向导轨123上方,如附图3所示,所述举升机122能够带动纵向导轨123整体进行角度摆动,所述纵向导轨123能够带动绕丝轮125进行纵向水平移动,所述横向导轨124能够带动纵向导轨123整体进行横向水平移动,所述出料口36、步进电机32、联轴器33、编码器34、编织泵35与步进电机32输出端中心轴线一致,所述箱体10内部设有水槽,所述喷丝头4能够将喷出的纤维膜纺丝通过张紧控制器6送入箱体10内部所设水槽内进行降温处理,所述调速轮8与绕丝倒料模块12配合控制纤维膜纺丝线速度,使纤维膜纺丝与绕丝轮125缠绕速度一致,所述举升机122、纵向导轨123、横向导轨124与绕丝轮125采用对称式布局,所述绕丝切断刀121安装在绕丝倒料模块12对称轴线上,所述绕丝切断刀121能够在横向导轨124上表面进行纵向水平移动,所述绕丝切断刀121移动时能够将纤维膜纺丝进行切断,所述喷丝头4设有若干输出端,各输出端输出压力一致,喷丝头4能够平均分配纺丝出料模块3数量,所述纺丝出料模块3能够调整喷丝头4输出压力,所述步进电机32通过联轴器33驱动编码器34进行旋转,所述编码器34将步进电机32轴向输出转变为电信号,将电信号传递给编织泵35,所述步进电机32旋转速度能够改变传递给编织泵35电信号的强弱。

18.本发明一种中空纤维膜自动倒轮恒线速综合纺丝设备的工作原理:当中空纤维膜自动倒轮恒线速综合纺丝设备使用时,纤维膜原料通过混合反应釜将完全混合后的纤维膜原料通过编制泵进行输出,控制柜控制步进电机进行旋转,驱动联轴器右端的编码器进行同步旋转,如附图2所示,编码器将旋转得到的电信号传输给编制泵,编制泵通过得到的电信号对纤维膜原料进行编制处理,最终由集成块将纤维膜原料通过输出端进行输出,通过输出端的纤维膜原料会形成中空纤维膜纺丝,将中空纤维膜纺丝通过张紧控制器沉入箱体内部设有的水槽内进行冷却成型,调速轮通过调整转速,来对缠绕在调速轮上方的中空纤维膜纺丝传输速度进行调整,配合绕丝轮上方的中空纤维膜纺丝绕丝厚度进行适应性同步调整,使其能够与绕丝轮实现匀速绕丝工作,当一组中空纤维膜纺丝完全卷绕完成后,绕丝倒料模块中的绕丝切断刀会向绕丝轮方向进行移动,将卷绕完成后的中空纤维膜纺丝进行切断,如附图3所示,此时横向导轨向左移动,将右侧设有的绕丝轮移动至与绕丝导轮配合使用的位置,新一轮的绕丝工作继续进行,举升机在绕丝轮进行绕丝工作时,举升机以举升机左端为支点,将卷绕好的绕丝轮向上抬起至一定高度,纵向滑轨能够配合举升机进行移动,使绕丝轮能够保持垂直移动状态,将卷绕好的绕丝轮移动至方便取放的位置,此时由操作人员将卷绕好的绕丝轮去下,重新放置新的绕丝轮。

19.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等

同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。