1.本公开涉及榨油技术领域,尤其涉及一种免包布榨油盘。

背景技术:

2.现有的榨油盘设置有筛孔,该筛孔位于榨油盘的侧壁处,用于引导油液流出榨油盘。油料必须通过布袋包裹后才能放入到榨油盘内,榨油设备将多个榨油盘叠加并通过液压驱动压榨,以形成压榨工艺。由于,原料必须放入包布袋中压榨才能避免原料残渣堵塞榨油盘的筛孔,因此,包布袋是榨油盘的必须配件。

3.现有的压榨工艺必然包括将原料放入包布袋,再将包布袋及原来放入榨油盘的工序,在完成榨油后,还需要将残渣从包布袋内倒出。因此,现有的榨油盘的压榨工艺复杂,步骤繁多,难以实现自动化生产,因此需要改进。

技术实现要素:

4.为克服相关技术中存在的问题,本公开实施例提供一种免包布榨油盘,用以提高榨油效率,解决了油料需要包布后压榨的问题。

5.根据本公开实施例的第一方面,提供一种免包布榨油盘,包括:

6.一体油盘,具有收纳油料的压榨腔、与所述压榨腔连通多条径向通道和多条轴向通道,其中,多条所述径向通道均贯穿所述压榨腔的周向侧壁并围绕所述压榨腔间隔分布,多条所述轴向通道贯穿所述压榨腔的底壁并围绕所述压榨腔间隔分布;

7.上过滤网,位于所述压榨腔内并覆盖所述轴向通道的一端开口,所述上过滤网的边缘与所述压榨腔的周向侧壁之间具有滤油间隙;

8.下过滤网,固定于所述底壁并覆盖所述轴向通道的另一端开口。

9.在一实施例中,所述一体油盘设置有导油槽,所述导油槽将所述压榨腔的底壁的轴向通道依次连接。

10.在一实施例中,所述压榨腔的底壁表面自中心向所述周向侧壁方向逐渐下凹,所述导油槽与所述周向侧壁间隔预设距离。

11.在一实施例中,所述压榨腔的周向侧壁局部倾斜构成锥面,所述上过滤网位于所述锥面的延伸方向。

12.在一实施例中,所述一体油盘包括基底部、环绕所述基底部的环形壁、连接所述基底部和所述环形壁的连接部,所述环形壁、连接部及基底部之间的空间构成所述压榨腔,所述径向通道贯穿所述连接部,所述轴向通道贯穿所述基底部。

13.在一实施例中,所述连接部与所述基底部的相交部位的外侧表面形成台阶部,所述台阶部包括自表面凹陷形成的定位槽,至少部分所述径向通道与所述定位槽相交。

14.在一实施例中,所述基底部的外周壁的轮廓尺寸小于所述环形壁的内侧壁的轮廓尺寸,所述环形壁包括自端部下凹形成的多条溢流槽;当相邻两个所述免包布榨油盘叠加时,其中一个所述一体油盘的基底部插入另一个所述一体油盘的环形壁。

15.在一实施例中,所述基底部的外周壁设置有环形的安装槽,所述免包布榨油盘还包括安装于所述安装槽内的密封环。

16.在一实施例中,所述免包布榨油盘还包括脱料组件,所述脱料组件包括滑动连接于所述一体油盘的滑动件及连接于所述滑动件的托板架,所述托板架位于所述压榨腔内并与所述压榨腔的周向侧壁之间具有间隙,所述上过滤网覆盖所述托板架。

17.在一实施例中,所述脱料组件还包括套设于所述滑动件的密封件,所述密封件包括管状的管体部、凸设于所述管体部的内管壁的内密封环和凸出所述管体部的外管壁的外密封环,所述一体油盘设置有同轴设置的第一台阶孔和第二台阶孔,所述第一台阶孔的孔径大于第二台阶孔的孔径,所述管体部插接于所述第二台阶孔,所述外密封环与所述第一台阶孔的孔壁滑动连接,所述内密封环与所述滑动件的外壁面滑动连接,所述滑动件设置有自表面凸出的限位凸筋,所述限位凸筋朝向所述管体部内凸出。

18.本公开的实施例提供的技术方案可以包括以下有益效果:轴向通道贯穿一体油盘的底部,以构成相同的流油通道。径向通道连通至轴向通道,从而引导一条压榨腔内的油液流出,出油顺畅。上过滤网和下过滤网分别覆盖一体油盘的底壁两侧表面,并覆盖轴向通道和径向通道的出口,一体油盘可实现油料免包布直接榨油,榨油效率高。

19.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

20.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

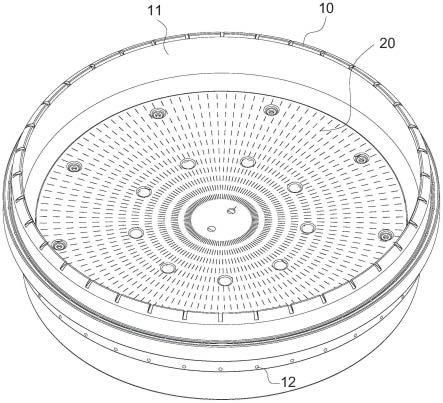

21.图1是根据一示例性实施例示出的免包布榨油盘的结构示意图。

22.图2是根据一示例性实施例示出的免包布榨油盘的爆炸结构示意图。

23.图3是根据一示例性实施例示出的一体油盘的结构示意图。

24.图4是根据一示例性实施例示出的免包布榨油盘的剖视结构示意图。

25.图5是根据一示例性实施例示出的脱料组件处于伸出状态的结构示意图。

26.图6是根据一示例性实施例示出的脱料组件的结构示意图。

27.图中,一体油盘10;压榨腔11;径向通道12;轴向通道13;导油槽14;环形壁15;溢流槽151;码垛凸筋152;导油孔153;基底部16;连接部17;定位槽171;锥面172;定位凹槽18;第一台阶孔19;第二台阶孔191;上过滤网20;滤孔21;下过滤网30;脱料组件40;密封件41;管体部411;内密封环412;外密封环413;滑动件42;托板架43;引流槽431;连接槽432。

具体实施方式

28.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

29.如图1至图3所示,本公开提供了一种免包布榨油盘,免包布榨油盘应用于榨油设备,免包布榨油盘包括一体油盘10、安装于一体油盘10的上过滤网20及下过滤网30。一体油

盘10整体通过铸造或者机加工而成,整体材质均衡,抗压强度好。如,一体油盘10通过整块的钢块通过机加工切削而成近似于圆桶状的结构;或,一体油盘10通过压铸或铸造工艺加工形成毛坯件,再将毛坯件通过机加工切削而成近似于圆桶状的结构。

30.其中,一体油盘10具有收纳油料的压榨腔11、与压榨腔11连通多条径向通道12和多条轴向通道13,多条径向通道12均贯穿压榨腔11的周向侧壁并围绕压榨腔11间隔分布,多条轴向通道13贯穿压榨腔11的底壁并围绕压榨腔11间隔分布。即,径向通道12沿压榨腔11的径线方向贯穿压榨腔11的周向侧壁,并且,径向通道12环绕压榨腔11的中心线环形分布,从而构成径向环绕中心的通道结构。可选地,径向通道12的一端开口位于压榨腔11的水平位置的最低位置,以顺畅引导压榨的油液流出。

31.轴向通道13沿贯穿压榨腔11的底壁,并且,轴向通道13环绕压榨腔11的中心线环形分布,从而构成轴向环绕中心的通道结构,以顺畅引导压榨的油液流出或流入压榨腔11。并且,轴向通道13与径向通道12连通,以使油液能够在轴向通道13与径向通道12之间流通。可选地,轴向通道13处于同一轴径上,以构成圆形间隔分布。可选地,轴向通道13分布于不同轴径上,从而形成多道同心圆分布。可选地,轴向通道13相对于榨油盘的中心均匀分布,以提高油液输出的均衡性。

32.上过滤网20位于压榨腔11内并覆盖轴向通道13的一端开口,油料直接放入压榨腔11内,并覆盖上过滤网20的上方空间。下过滤网30固定于底壁并覆盖轴向通道13的另一端开口,榨油盘依次叠加时,下过滤网30将相邻两个榨油盘分隔开并能避免油料封堵轴向通道13的开口。在压榨设备榨油过程中,多个榨油盘依次叠加,并且相邻两个榨油盘之间相互抵压,以将压榨腔11内的油料压榨,从而使位于压榨腔11上方的油料在压力挤压作用下破损。部分油液可沿轴向通道13流入上一个叠加的榨油盘或者下一个叠加的榨油盘,油液和残渣被每个榨油盘所对应的上过滤网20及下过滤网30所过滤并分隔。上过滤网20的边缘与压榨腔11的周向侧壁之间具有滤油间隙,油液沿径向通道12流出压榨腔11。

33.因此,轴向通道13贯穿一体油盘10的底部,以构成相同的流油通道。径向通道12连通至轴向通道13,从而引导一条压榨腔11内的油液流出,出油顺畅。上过滤网20和下过滤网30分别覆盖一体油盘10的底壁两侧表面,并覆盖轴向通道13和径向通道12的出口,一体油盘10可实现油料免包布直接榨油,榨油效率高。

34.进一步地,一体油盘10设置有导油槽14,导油槽14将压榨腔11的底壁的轴向通道13依次连接。导油槽14为环形结构,其将轴向通道13依次连通,从而构成环形与纵向交叉的油液流通通道,且均相对于底壁的表面凹陷,从而提高油液的流通顺畅性。可选地,径向通道12与轴向通道13及导油槽14同时导通,以构成连续的导油网络,提高油液导流流通的顺畅性。

35.进一步地,在一体油盘10的底壁的外侧面也配置有导油槽14,该导油槽14将底壁外侧面的轴向通道13依次连通,从而形成连续的导油网络,提高油液导流流通的顺畅性。

36.进一步地,压榨腔11的底壁表面自中心向周向侧壁方向逐渐下凹,导油槽14与周向侧壁间隔预设距离。压榨腔11底壁表面构成中间凸起周边下凹的曲面结构,可引导油液流入上过滤网20后向压榨腔11底壁的周边流动,继而沿径向通道12与轴向通道13及导油槽14流动,油液输出彻底且流速高,出油率高。可选地,压榨腔11的底壁配合为弧形曲面或锥面172。

37.如图1至图3所示,上下两个榨油盘相互叠加压榨油料,即,上一个榨油盘的底部插入叠加至下一个榨油盘的压榨腔11。可选地,压榨腔11的开口尺寸大于榨油盘的底部尺寸,以引导上下两个榨油盘相互插接叠加。可选地,压榨腔11的周向侧壁局部倾斜构成锥面172,上过滤网20位于锥面172的延伸方向。压榨腔11的内壁设置有锥面172,该锥面172既能引导插入的榨油盘居中重合,又能将油料压紧并向压榨腔11的中部方向汇聚,提高压榨效率。并且,插入的榨油盘限定配合于锥面172处,可定位插入榨油盘的最大插入深度。

38.在一具体地实施例中,一体油盘10包括基底部16、环绕基底部16的环形壁15、连接基底部16和环形壁15的连接部17,环形壁15、连接部17及基底部16之间的空间构成压榨腔11,径向通道12贯穿连接部17,轴向通道13贯穿基底部16。连接部17将基底部16和环形壁15连接,可选地,上过滤网20覆盖基底部16的表面,并位于连接部17的环绕区域内。其中,连接部17与基底部16之间构成定位凹槽18,上过滤网20位于该定位凹槽18内,定位凹槽18的孔径尺寸小于环形壁15的孔径尺寸。可选地,锥面172设置于连接部17,锥面172自环形壁15倾斜延伸至定位凹槽18的槽口位置。径向通道12贯穿连接部17并延伸至定位凹槽18的槽壁,以引导定位凹槽18内的油液流出。

39.进一步地,连接部17与基底部16的相交部位的外侧表面形成台阶部,即,一体油盘10在连接部17和基底部16相交的外侧壁构成台阶结构,基底部16的外周壁的轮廓尺寸小于环形壁15的内侧壁的轮廓尺寸,环形壁15的外周壁尺寸大于基底部16的外侧壁尺寸。

40.进一步地,台阶部包括自表面凹陷形成的定位槽171,至少部分径向通道12与定位槽171相交。定位槽171自台阶部的台阶面下凹形成,其截面形状可配置为矩形凹陷、弧形凹陷、三角形凹陷等。径向通道12与定位槽171相交,从而使部分油液能够流入定位槽171,扩大流出面积。

41.当上下两个榨油盘插接定位时,榨油盘的端部可抵接于台阶部的表面或与台阶部的台阶面间隔预设距离。可选地,当上下两个榨油盘插接定位时,位于下方的榨油盘的环形壁15端部插入定位槽171内,以支持和定位位于上方的榨油盘。相应地,环形壁15包括自端部下凹形成的多条溢流槽151,该溢流槽151能够引导油液流出。即,当相邻两个免包布榨油盘叠加时,其中一个一体油盘10的基底部16插入另一个一体油盘10的环形壁15。溢流槽151位于到定位槽171内,并引导油液流出。其中,溢流槽151的深度大于定位槽171的深度。

42.在一实施例中,一体油盘10还包括自环形壁15表面凸出的码垛凸筋152,该码垛凸筋152自环形壁15的表面凸出形成的环形凸筋结构。堆垛结构托举连接于码垛凸筋152,从而将榨油盘依次堆垛。可选地,码垛凸筋152设置有贯穿的若干导油孔153,若干导油孔153环绕一体油盘10间隔分布,导油孔153的轴线平行于一体油盘10的回转轴线。

43.进一步地,基底部16的外周壁设置有环形的安装槽,免包布榨油盘还包括安装于安装槽内的密封环。当上下两个免包布榨油盘叠加时,密封环用于密封榨油盘之间的配合间隙,避免物料残渣混入油液中。即,密封环位于环形壁15和基底部16之间的配合间隙。可选地,密封环可采用如聚四氟乙烯等耐磨性能优良的材料制成。

44.如图2、图4至图6所示,在上述实施例的基础上,免包布榨油盘还包括脱料组件40,脱料组件40用于在油料压榨完成后配合脱料设备将油料残渣推出压榨腔11,从而提高油料压榨效率。

45.在一实施例中,脱料组件40包括滑动连接于一体油盘10的滑动件42及连接于滑动

件42的托板架43,托板架43位于压榨腔11内并与压榨腔11的周向侧壁之间具有间隙,上过滤网20覆盖托板架43。滑动件42贯穿一体油盘10的基底部16,其在脱料设备的顶针推动下沿基底部16滑动,并将托板架43及上过滤网20托举,从而使油料残渣凸出压榨腔11。

46.托板架43与滑动件42呈近似于活塞结构,托板架43在顶针推动下托举上过滤网20移动。可选地,滑动件42的轴线与托板架43的中心线重合,以保持整体受力均衡,移动阻力小。可选地,托板架43位于定位凹槽18内,以配合托举油料及压榨油料时进行支撑。可选地,滑动件42与托板架43可拆卸连接,如,滑动件42与托板架43螺旋连接;滑动件42与托板架43插接固定连接等。

47.可选地,托板架43的外周壁配置有间隔分布的若干引流槽431,引流槽431平行于托板架43的中心线,以将托板架43的上下表面连通。即,油料压榨出的油液沿引流槽431及间隙流入到一体油盘10的轴向通道13。进一步地,托板架43的外周壁设置有环形的连接槽432,该连接槽432与引流槽431相交,以构成网络状的流油网络,导流效果好。可选地,托板架43的边缘配置有倒角,该倒角与引流槽431相交。

48.在一实施例中,脱料组件40与一体油盘10的滑动孔之间密封连接,以避免油料残渣进入滑动区域,影响滑动的顺畅性。可选地,脱料组件40还包括套设于滑动件42的密封件41,密封件41位于滑动件42外,以将滑动件42与一体油盘10的孔洞分隔开,实现滑动密封,避免一体油盘10的基底部16两侧连通。

49.密封件41包括管状的管体部411、凸设于管体部411的内管壁的内密封环412和凸出管体部411的外管壁的外密封环413。内密封环412和外密封环413分别凸出管体部411的环形结构部位,用于减小密封件41与滑动件42及一体油盘10的接触面积,提高滑动的顺畅性和密封的有效性。

50.一体油盘10设置有同轴设置的第一台阶孔19和第二台阶孔191,第一台阶孔19的孔径大于第二台阶孔191的孔径。即,第一台阶孔19和第二台阶孔191构成台阶孔结构,第一台阶孔19和第二台阶孔191之间构成台阶面。管体部411插接于第二台阶孔191,外密封环413与第一台阶孔19的孔壁滑动连接。在密封件41沿第一台阶孔19滑动至最大伸出位置时,外密封环413可抵接于台阶面。相应地,在密封件41沿第一台阶孔19缩回时,外密封环413朝向第一台阶孔19的开口方向移动,以缩回第一台阶孔19内,密封效果好。并且,外密封环413还可限定密封件41的滑动距离,定位效果好。

51.内密封环412与滑动件42的外壁面滑动连接,内密封环412与滑动件42套接连接,两者的结合面相互配合,避免残渣流出。进一步地,滑动件42设置有自表面凸出的限位凸筋,限位凸筋朝向管体部411内凸出。限位凸筋位于滑动件42的末端,以以使滑动件42构成进行与台阶轴或者限位凸筋相对于滑动件42构成法兰盘结构。

52.在滑动件42推动托板架43移动时,滑动件42的限位凸筋滑动于管体部411。当限位凸筋抵接于密封件41的内密封环412时,可带动密封件41移动,联动效果好,滑动件42的伸缩行程长。

53.上过滤网20和下过滤网30的结构基本相同,两者均配置有滤孔21。该滤网可配置为滤网板,滤孔21分布于滤网板。可选地,上过滤网20和下过滤网30配置有细长的滤孔21,该滤孔21环绕中心线径向延长且间隔分布。可选地,上过滤网20通过紧固件锁定于托板架43,以构成联合移动。可选地,下过滤网30固定于一体油盘10,并且配合滑动件42的部位设

置有贯穿的避让孔。

54.在一实施例中,免包布榨油盘还包括分隔布,分隔布呈扁平状柔性。分隔布放入压榨腔11内,并覆盖于油料上。当上下两个榨油盘叠加时,分隔部将下过滤网30和油料分隔开,可提高山下榨油盘脱离时的便捷性。

55.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

56.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。