1.本发明是涉及电解锰产业所产生的末端废水的回收处理技术领域,具体地说是涉及一种从含锰废水中选择回收锰并制备氯化锰的工艺。

背景技术:

2.含锰废水是电解锰工艺产生的电解锰渣,经酸解回收固废后所产生的酸性废水,在锰矿开采和深加工过程中,由于受到现有的设备和工艺的制约,会产生一定量的含锰、钙镁离子和氨氮较高的废水。锰是环境水质污染物的重要监测指标之一,国家规定工厂排污口含锰浓度在2.0mg/l以内,含锰废水治理一直是研究的热点。

3.在生产的过程中及末端均会产生大量的废水,如:尾渣库渗滤液、厂区地表径流、工艺清洗废水等,其中含有较高浓度的硫酸盐、氨氮和mn,相关指标超过国家规定的排放标准,如不经过收集和无害化治理,对周边农田土壤、水源将会造成严重的污染,危害作物生长和人体健康。

4.含锰废水来源复杂,根据其所含有价金属种类含量的不同,也产生了相对应的多种处理方法,如针对钙镁含量高的含锰废水,可通过氟化物法、溶剂萃取法和微生物法等,选择除杂,先减少溶液中钙镁含量从而达到分离效果。各种方法也有相关文献发明报道,但在实际操作过程中,也要考虑其产生的产品经济效益、设备维修、成本多少、工艺过程的繁琐程度。现有处理含锰废水中钙镁离子的方法有,利用硫酸镁与硫酸锰在乙醇溶液中溶解度的不同对其进行分离,但分离率不高,实用价值不大,且在实际工业生产中安全性大大降低。萃取法分离锰镁离子,但锰镁的萃取率都不高,分离效果不理想。硫酸锰溶液氟化沉淀法分离锰镁,但会引入过多的新的杂质,后续处理繁琐,在实际生产过程中氟化物会腐蚀工业设备,且采用此法对环境污染严重。因此,研究出一种简单、经济、高效的方法去除锰体系中杂质的方法尤为重要。

5.随着我国电解锰产业的发展和对锰的需求,其产生的含锰废水也逐年增高,且具有钙镁含量高的特点。因此对含锰废水进行选择回收处理,提取其有价金属回收再利用,对减少环境污染和资源浪费具有现实意义。要从根本上解决生产过程中产生的废水问题,须找到一种成本低,可资源化回收的工艺方法。在现有技术中,专利:cn110282662b公开了“一种硫酸锰溶液中除钙的方法”采用硫酸作为沉钙剂,通过控制硫酸溶液中的h离子浓度使得钙离子与硫酸根离子结合生成硫酸钙沉淀,之后通过过滤固液分离得到较为纯净的硫酸锰溶液;接着控制h离子浓度使硫酸锰析晶沉淀,一次沉淀后钙离子浓度可降低在30ppm以下;专利:cn111392777a公开了“硫酸锰溶液的除钙方法”,将硫酸锰溶液的ph调节至0.5-3,通过使用萃取剂p204和硫化煤油混合,从而得到硫酸锰除钙萃余液和富钙锰有机相,达到分离效果;然而上述方法在处理富镁钙含锰废水中会受到很大限制,使得能耗增高,设备维修和分离效果不理想等问题。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种从含锰废水中选择回收锰并制备氯化锰的工艺,无害化处理含锰废水并低成本获得高品位氯化锰晶体的工艺方法,该方法操作简单,可应用于工业生产。

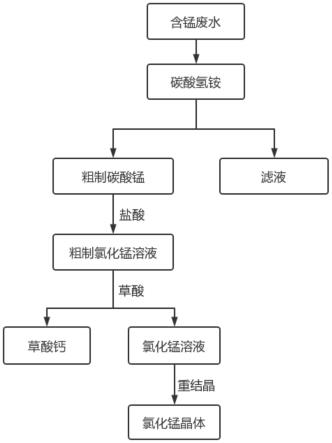

7.为实现上述目的,本发明采用以下技术方案:一种从含锰废水中选择回收锰并制备氯化锰的工艺,含锰废水中mn

2

≤5g/l,mg

2

≤4g/l,ca

2

≤0.6g/l,包括以下步骤:

8.s1、将含锰废水进行蒸发浓缩处理得到其饱和溶液;

9.s2、基于步骤s1,在含锰废水的饱和溶液中加入碳酸氢铵进行搅拌、反应,搅拌控制的温度为40~50℃,搅拌的反应时间为2~3h,调节含锰废水的ph值为6.5~7,充分搅拌后过滤,得到滤渣和滤液;

10.s3、基于s2,将滤渣使用超纯水洗涤并干燥,得到碳酸锰粗产品;

11.s4、基于s3,在碳酸锰粗产品中加入酸解剂,在室温条件下搅拌进行溶解,使得碳酸锰溶解完全,得到mn

2

溶液;

12.s5、基于s4,在mn

2

溶液中加入草酸,在60~80℃中水浴加热反应1h,陈化2~4h后固液分离,对其进行过滤洗涤干燥,滤渣为草酸钙,滤液为氯化锰溶液;

13.s6、基于s5,将氯化锰溶液进行重结晶,得到纯净氯化锰晶体。

14.优选地,所述步骤s2中,碳酸氢铵的添加量与含锰废水中mn

2

的摩尔比为n(nh4hco3):n(mn

2

)=2~2.2:1。

15.优选地,所述步骤s2中,搅拌强度为300~500rpm。

16.优选地,所述步骤s4中,酸解剂为盐酸,且该盐酸的浓度为1~2mol/l。

17.优选地,所述盐酸的添加量与碳酸锰的摩尔比为n(hcl):n(mnco3)=2:1。

18.优选地,所述步骤s5中,草酸的添加量与碳酸锰粗产品中ca

2

的摩尔比为n(h2c2o4):n(ca

2

)=2~3:1。

19.优选地,所述步骤s3中,干燥温度为80℃,干燥时间为6h。

20.与现有技术相比,本发明具有如下有益效果:

21.(1)本发明通过对含锰废水进行回收处理,使其无害化并生产出高纯氯化锰,实现了含锰废水的资源化利用,不仅可实现含锰废水的达标排放,且通过回收有价金属锰生产高纯氯化锰,可作为产品销售,副产物草酸钙也可产生经济效益,使用本工艺方法制得价值较高的锰产品,且操作工艺简单、方便;

22.(2)本发明通过mgco3和caco3、mnco3溶解度相差较大的原理加入碳酸氢铵去除钙镁离子,再利用重结晶进一步分离溶液中少量镁钙离子,工艺简单,效果显著;

23.(3)本发明工艺流程简单,相比传统萃取法,减少了设备维修检验的繁琐步骤,设备耗材少,对设备没有严格要求,成本低;

24.(4)本发明反应条件温和,使用的药剂常见且价格便宜,且产生的副产品也能产生经济价值,回收制备的高纯氯化锰品质较佳。

附图说明

25.图1为本发明的工艺流程图。

具体实施方式

26.下面对本发明做进一步说明。

27.本发明使用的含锰废水中mn

2

≤5g/l,mg

2

≤4g/l,ca

2

≤0.6g/l,回收制备氯化锰工艺包括以下步骤:

28.s1、将含锰废水进行蒸发浓缩处理得到其饱和溶液;

29.s2、基于步骤s1,在含锰废水的饱和溶液中加入碳酸氢铵进行搅拌、反应,搅拌控制的温度为40~50℃,搅拌的反应时间为2~3h,调节含锰废水的ph值为6.5~7,充分搅拌后过滤,具体地,搅拌强度为300~500rpm,所用加热装置为水浴锅,使用减压抽滤装置趁热抽滤,得到滤渣和滤液;

30.s3、基于s2,将滤渣使用超纯水洗涤并干燥,干燥温度为80℃,干燥时间为6h,得到碳酸锰粗产品;

31.由于mgco3和caco3与mnco3溶解度相差较大这一性质(ksp[caco3]=2.9

×

10-9

、ksp[mgco3]=6.8

×

10-6

、ksp[mnco3]=2.2

×

10-11

),加入碳酸氢铵可进行沉锰,具体地,在本发明中,碳酸氢铵的添加量与含锰废水中mn

2

的摩尔比为n(nh4hco3):n(mn

2

)=2~2.2:1,从而实现mn

2

、ca

2

、mg

2

初步分离,得到粗制碳酸锰。

[0032]

s4、基于s3,在碳酸锰粗产品中加入酸解剂,具体地,在本发明中,酸解剂为盐酸,且该盐酸的浓度为1~2mol/l,盐酸的添加量与碳酸锰的摩尔比为n(hcl):n(mnco3)=2:1。在室温条件下搅拌进行溶解,使得碳酸锰溶解完全,得到mn

2

溶液;

[0033]

s5、基于s4,在mn

2

溶液中加入草酸,在60~80℃中水浴加热反应1h,陈化2~4h后固液分离,对其进行过滤洗涤干燥,滤渣为草酸钙,滤液为氯化锰溶液,草酸的添加量与碳酸锰粗产品中ca

2

的摩尔比为n(h2c2o4):n(ca

2

)=2~3:1;反应方程式为:cacl2 h2c2o4=cac2o4(沉淀) hcl。通过加热使得平衡条件向右移动,加快反应速率,由于草酸钙难溶于水,可溶于盐酸和硝酸,加入草酸使碳酸锰粗产品中会包含的杂质钙离子得以沉淀分离;

[0034]

s6、基于s5,将氯化锰溶液进行重结晶,得到纯净氯化锰晶体。

[0035]

本发明能有效回收含锰废水中的锰,使其无害化并生产出高纯氯化锰,实现了含锰废水的资源化利用,不仅可实现含锰废水的达标排放,且通过回收有价金属锰生产高纯氯化锰,可作为产品销售,副产物草酸钙也可产生经济效益,使用本工艺方法制得价值较高的锰产品,且操作工艺简单、方便,产品氯化锰主要用于饲料辅助剂、分析试剂、染料和颜料制造。在农业上还可用作微量元素肥料。除此之外还可以对产品进行深加工,进一步制成价值更高的化工产品,具有广阔的市场前景。

[0036]

上述的实施例仅为本发明的优选实施例,不能以此来限定本发明的权利范围,因此,依本发明申请专利范围所作的修改、等同变化、改进等,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。