1.本技术涉及混凝土领域,尤其是涉及一种型钢超轻混凝土及其制备方法。

背景技术:

2.随着经济发展和技术进步,许多的大型场馆和高层建筑建设,在建设工程的过程中,因为型钢混凝土具有混凝土结构承载力强的优点,又有钢结构刚性强的优点,因此型钢混凝土构件得到普遍使用。

3.型钢混凝土结构是由型钢在翼缘之间、腹板两侧浇筑混凝土形成,型钢的腹板全部包裹在混凝土内,翼缘裸露在混凝土外部;在型钢混凝土结构中,型钢与混凝土间的粘结性能是型钢与混凝土两种材料协同工作的基础,是保证型钢混凝土结构承载力的关键。

4.针对上述中的相关技术,发明人认为型钢混凝土浇筑时,混凝土内存在有孔隙,容易与型钢形成空隙层,型钢与混凝土没有紧密接触,导致型钢混凝土的粘结性下降。

技术实现要素:

5.为了提高型钢混凝土的粘结性,本技术提供一种型钢超轻混凝土及其制备方法。

6.第一方面,本技术提供一种型钢超轻混凝土,采用如下的技术方案:一种型钢超轻混凝土,包括型钢、混凝土层和多个骨架,多个所述骨架相互平行,多个所述骨架形成安装腔,所述型钢位于所述安装腔的位置,所述混凝土层设置在所述安装腔,所述混凝土层由包括以下重量份的原料制成:粗骨料:1000-1100份;细骨料:650-750份;水泥:250-350份;粉煤灰:50-100份;水:150-200份;改性聚异戊二烯:5-10份;木质素磺酸钙:1-5份;减水剂:3-8份;所述改性聚异戊二烯由黄原胶与聚异戊二烯改性而成。

7.通过采用上述技术方案,在混凝土层内设置型钢,从而将型钢、骨架和混凝土层内的混凝土结合,混凝土层将骨架和型钢紧密粘结,使型钢混凝土与骨架结合拥有刚度大和承载力强的优点,在混凝土的组分中加入改性聚异戊二烯,聚异戊二烯作为增强混凝土粘结性的外加剂,具有较好的黏性,但聚异戊二烯的内聚力较大,与混凝土拌合物混合后与骨架黏着性较差,本技术通过黄原胶对聚异戊二烯进行改性,制备出改性聚异戊二烯,黄原胶溶液使聚异戊二烯不易内聚,提高了混凝土对骨架的黏着性;而在混凝土组分中加入木质素磺酸钙可以改善混凝土的和易性,改性聚异戊二烯与木质素磺酸钙共同配合,木质素磺酸钙附着在改性聚异戊二烯上,改性聚异戊二烯和木质素磺酸钙可以进入混凝土拌合物的

孔隙中进行填充,使混凝土拌合物之间各组分的粘性更紧密,从而更好的提高了混凝土的粘结性,使型钢和混凝土粘结更牢固。

8.优选的,所述改性聚异戊二烯由以下方法制成:将黄原胶与水混合,得到黄原胶溶液,边加热搅拌黄原胶溶液边加入聚异戊二烯,搅拌1-2h,冷却后得到改性聚异戊二烯;所述黄原胶、聚异戊二烯与水的重量比为(8-12):(10-20):(15-25)。

9.通过采用上述技术方案,本技术通过黄原胶对聚异戊二烯进行改性,黄原胶在水中搅拌时乳化成稳定的粘稠胶体,将聚异戊二烯加入到黄原胶溶液中搅拌时,黄原胶溶液使聚异戊二烯不易内聚,且黄原胶具有高粘度的特性,与聚异戊二烯混合可以提高聚异戊二烯的分散性,使改性聚异戊二烯可以均匀的附着在混凝土的表面,使用改性聚异戊二烯可以有效的提高混凝土拌合物与骨架的粘结力,从而使混凝土固化后可以与型钢粘结牢固。

10.优选的,所述改性聚异戊二烯与所述木质素磺酸钙的质量比为:(2.2-2.8):1。

11.通过采用上述技术方案,改性聚异戊二烯与木质素磺酸钙在特定的重量配比下改性聚异戊二烯可以充分的填充到混凝土拌合物的孔隙中,使混凝土拌合物之间各组分的粘性更紧密,混凝土拌合物的空气和水不易从孔隙离开,在一定程度下可以降低混凝土的导热系数,从而更好的提高了混凝土的耐热性,使型钢和混凝土粘结更牢固。

12.优选的,所述混凝土层还包括有以下重量份数的原料:羟乙基纤维素:2-6份;二苯基二甲氧基硅烷:1-3份。

13.通过采用上述技术方案,羟乙基纤维素具有良好的分散、粘合和提供保护胶体等特性,在混凝土组分中还加入有羟乙基纤维素和二苯基二甲氧基硅烷,通过改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷的共同配合,分散在混凝土拌合物的孔隙中,羟乙基纤维素作为桥梁将混凝土拌合物进行粘结,降低混凝土拌合物中各组分之间存在的间隙,二苯基二甲氧基硅烷作为催化剂可以使混凝土拌合物中各组分均能更好的粘结在一起,进而有效提高混凝土的粘结性。

14.优选的,所述改性聚异戊二烯、所述羟乙基纤维素和所述二苯基二甲氧基硅烷的质量比为:(4.6-5.2):(2.8-3.3):1。

15.通过采用上述技术方案,当改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷的质量比在(4.6-5.2):(2.8-3.3):1时,改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷在混凝土拌合物的孔隙中形成的保护膜,将混凝土拌合物进行包裹,使外界空气不易从混凝土拌合物的孔隙中进入混凝土内,从而使混凝土提高混凝土的保温性能,降低了混凝土的导热系数。

16.优选的,所述减水剂为聚羧酸盐高效减水剂、萘系高效减水剂和脂肪族高效减水剂中的一种,更优的,所述减水剂为聚羧酸盐高效减水剂。

17.通过采用上述技术方案,使用聚羧酸盐高效减水剂,能够提高水泥砂浆的流动性,使水泥砂浆填充细骨料和粗骨料之间的空隙,从而使改性聚异戊二烯可以更好的将混凝土拌合物粘合。

18.优选的,所述骨架上设有固定筋,所述固定筋的相对两端分别固定安装在相邻两所述骨架上,所述固定筋与所述混凝土层粘合。

19.通过采用上述技术方案,固定筋的相对两端分别固定安装在相邻两个骨架上,设置固定筋可以使骨架更稳固,从而方便混凝土浇筑。

20.优选的,相邻两所述固定筋相互垂直,所述混凝土层内设有加强筋,所述加强筋的相对两端分别与相邻两条所述固定筋连接。

21.通过采用上述技术方案,相邻两条固定筋设置有加强筋,设置加强筋可以增强骨架的强度和刚性,同时可以使骨架不易出现变形。

22.第二方面,本技术提供一种型钢超轻混凝土制备方法,采用如下的技术方案:一种型钢超轻混凝土制备方法,包括以下步骤:将粗骨料、细骨料、粉煤灰、水泥和水混合均匀得到预混料;将改性聚异戊二烯、木质素磺酸钙和减水剂混合均匀得到混合液;将混合液与预混料混合均匀,得到型钢超轻混凝土。

23.通过采用上述技术方案,将各种原料分步骤进行混合搅拌,提高原料在混凝土内的分散性,进而使混合液可以与混凝土拌合物充分混合,且操作简单对加工设备没有特殊要求,生产简单。

24.优选的,将粗骨料、细骨料、粉煤灰、水泥和水混合均匀得到预混料;将改性聚异戊二烯、羟乙基纤维素、二苯基二甲氧基硅烷、木质素磺酸钙和减水剂混合均匀得到混合液;将混合液与预混料混合均匀,得到型钢超轻混凝土。

25.通过采用上述技术方案,将羟乙基纤维素、二苯基二甲氧基硅烷与聚异戊二烯一同混合后再加入预混料中,可以促进羟乙基纤维素、二苯基二甲氧基硅烷与聚异戊二烯的共同配合,从而有助于提高混凝土的粘结性。

26.综上所述,本技术包括以下至少一种有益效果:1.在混凝土层内设置型钢,从而将型钢、骨架和混凝土层内的混凝土结合,混凝土层将骨架和型钢紧密粘结,使型钢混凝土与骨架结合拥有刚度大和承载力强的优点,在混凝土的组分中加入改性聚异戊二烯和木质素磺酸钙,聚异戊二烯作为增强混凝土粘结性的外加剂,具有较好的黏性,但聚异戊二烯的内聚力较大,与混凝土拌合物混合后与骨架黏着性较差,本技术通过对聚异戊二烯进行改性,制备出改性聚异戊二烯,提高了混凝土对骨架的黏着性;而在混凝土组分中加入木质素磺酸钙可以改善混凝土的和易性,改性聚异戊二烯与木质素磺酸钙共同配合,木质素磺酸钙附着在改性聚异戊二烯上,改性聚异戊二烯和木质素磺酸钙可以进入混凝土拌合物的孔隙中进行填充,使混凝土拌合物之间各组分的粘性更紧密,从而更好的提高了混凝土的粘结性,使型钢和混凝土粘结更牢固;2.改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷在特定的配比时,在混凝土拌合物的孔隙中形成的保护膜,将混凝土拌合物进行包裹,使外界空气不易从混凝土拌合物的孔隙中进入混凝土内,从而使混凝土提高混凝土的保温性能,降低了混凝土的导热系数;3.将各种原料分步骤进行混合搅拌,提高原料在混凝土内的分散性,进而使混合液可以与混凝土拌合物充分混合,且操作简单对加工设备没有特殊要求,生产简单。

附图说明

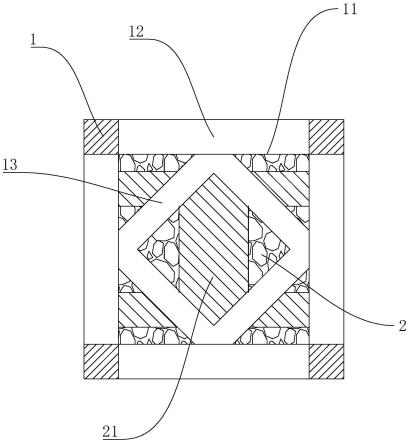

27.图1是本技术实施例的整体结构剖视图。

28.附图标记说明:1、骨架;11、安装腔;12固定筋;13、加强筋;2、混凝土层;21、型钢。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.本技术实施例中,所用的原料来源见表1:表1表1制备例制备例1改性聚异戊二烯的制备方法为:将8kg黄原胶和10kg水添加到搅拌釜内,在温度为45℃,速度为50r/min的转速下搅拌,搅拌15min后,边搅拌边加入15kg聚异戊二烯,继续在温度为45℃,速度为50r/min的转速下搅拌1h,冷却到室温后得到改性聚异戊二烯。

31.制备例2改性聚异戊二烯的制备方法为:将12kg黄原胶和20kg水添加到搅拌釜内,在温度为45℃,速度为50r/min的转速下搅拌,搅拌15min后,边搅拌边加入25kg聚异戊二烯,继续在温度为45℃,速度为50r/min的转速下搅拌1h,冷却到室温后得到改性聚异戊二烯。

32.制备例3改性聚异戊二烯的制备方法为:将10kg黄原胶和15kg水添加到搅拌釜内,在温度为45℃,速度为50r/min的转速下搅拌,搅拌15min后,边搅拌边加入20kg聚异戊二烯,继续在温度为45℃,速度为50r/min的

转速下搅拌1h,冷却到室温后得到改性聚异戊二烯。实施例

33.实施例1一种型钢超轻混凝土,参照图1,包括有多个骨架1,多个骨架1相互平行且与地面垂直,本技术实施例中骨架1设置有四个,四个骨架1形成矩形支架,四个骨架1形成安装腔11,安装腔11为矩形腔体,安装腔11沿骨架1的长度方向延伸;四个骨架1位于安装腔11的位置设置有混凝土层2,混凝土层2内浇筑有混凝土,混凝土层2与骨架1粘接;骨架1上设置有固定筋12,固定筋12垂直于骨架1,固定筋12的相对两端分别固定连接在相邻的两个骨架1上;固定筋12设置有多条,多条固定筋12沿骨架1的长度方向间隔设置在骨架1上,多条固定筋12相互平行。

34.多条固定筋12为一组固定筋12,本技术实施例中固定筋12设置有四组,每组固定筋12均位于相邻两个骨架1之间,相邻两组固定筋12相互垂直,设置多条固定筋12可以使骨架1更稳固,从而方便混凝土浇筑;混凝土层2内设有型钢21,型钢21为工字钢,型钢21的相对两端分别与相对的一组固定筋12粘接。

35.相邻两组固定筋12之间设有加强筋13,加强筋13的相对两端分别与两组固定筋12固定连接,加强筋13穿设于混凝土层2,设置加强筋13可以增强骨架1和固定筋12的强度和刚性,从而使骨架1不易出现变形。

36.混凝土层的混凝土制备方法,包括以下步骤:s1.将100kg粗骨料、65kg细骨料、25kg水泥、5kg粉煤灰和15kg水投入第一搅拌釜中,在温度为40℃,转速为60r/min的速度下搅拌15min,得到预混料;s2.将0.5kg制备例1中制备的改性聚异戊二烯、0.1kg木质素磺酸钙和0.3kg脂肪族高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液;s3.将第二搅拌釜中的混合液加入到第一搅拌釜中的预混料内,在温度为50℃,转速为60r/min的条件下搅拌20min,得到型钢超轻混凝土。

37.实施例2一种型钢超轻混凝土,与实施例1的不同之处在于,混凝土层的混凝土制备方法,包括以下步骤:s1.将110kg粗骨料、75kg细骨料、35kg水泥、10kg粉煤灰和20kg水投入第一搅拌釜中,在温度为40℃,转速为60r/min的速度下搅拌15min,得到预混料;s2.将1kg制备例1中制备的改性聚异戊二烯、0.5kg木质素磺酸钙和0.8kg萘系高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液;s3.将第二搅拌釜中的混合液加入到第一搅拌釜中的预混料内,在温度为50℃,转速为60r/min的条件下搅拌20min,得到型钢超轻混凝土。

38.实施例3一种型钢超轻混凝土,与实施例1的不同之处在于,混凝土层的混凝土制备方法,包括以下步骤:s1.将105kg粗骨料、70kg细骨料、30kg水泥、7.5kg粉煤灰和17.5kg水投入第一搅拌釜中,在温度为40℃,转速为60r/min的速度下搅拌15min,得到预混料;

s2.将0.75kg制备例1中制备的改性聚异戊二烯、0.3kg木质素磺酸钙和0.55kg聚羧酸盐高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液;s3.将第二搅拌釜中的混合液加入到第一搅拌釜中的预混料内,在温度为50℃,转速为60r/min的条件下搅拌20min,得到型钢超轻混凝土。

39.实施例4一种型钢超轻混凝土,与实施例3的不同之处在于,混凝土层的混凝土制备方法,包括以下步骤:s1.将105kg粗骨料、70kg细骨料、30kg水泥、7.5kg粉煤灰和17.5kg水投入第一搅拌釜中,在温度为40℃,转速为60r/min的速度下搅拌15min,得到预混料;s2.将0.75kg制备例2中制备的改性聚异戊二烯、0.3kg木质素磺酸钙和0.55kg聚羧酸盐高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液;s3.将第二搅拌釜中的混合液加入到第一搅拌釜中的预混料内,在温度为50℃,转速为60r/min的条件下搅拌20min,得到型钢超轻混凝土。

40.实施例5一种型钢超轻混凝土,与实施例3的不同之处在于,混凝土层的混凝土制备方法,包括以下步骤:s1.将105kg粗骨料、70kg细骨料、30kg水泥、7.5kg粉煤灰和17.5kg水投入第一搅拌釜中,在温度为40℃,转速为60r/min的速度下搅拌15min,得到预混料;s2.将0.75kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙和0.55kg聚羧酸盐高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液;s3.将第二搅拌釜中的混合液加入到第一搅拌釜中的预混料内,在温度为50℃,转速为60r/min的条件下搅拌20min,得到型钢超轻混凝土。

41.实施例6一种型钢超轻混凝土,与实施例5的不同之处在于,在s2步骤中,将0.66kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙和0.55kg聚羧酸盐高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

42.实施例7一种型钢超轻混凝土,与实施例5的不同之处在于,在s2步骤中,将0.84kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙和0.55kg聚羧酸盐高效减水剂投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

43.实施例8一种型钢超轻混凝土,与实施例5的不同之处在于,在s2步骤中,将0.75kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.2kg羟乙基纤维素和0.1kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

44.实施例9

一种型钢超轻混凝土,与实施例5的不同之处在于,在s2步骤中,将0.75kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.6kg羟乙基纤维素和0.3kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

45.实施例10一种型钢超轻混凝土,与实施例5的不同之处在于,在s2步骤中,将0.75kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.4kg羟乙基纤维素和0.2kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

46.实施例11一种型钢超轻混凝土,与实施例10的不同之处在于,在s2步骤中,将0.72kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.46kg羟乙基纤维素和0.15kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

47.实施例12一种型钢超轻混凝土,与实施例10的不同之处在于,在s2步骤中,将0.72kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.3kg羟乙基纤维素和0.15kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

48.实施例13一种型钢超轻混凝土,与实施例10的不同之处在于,在s2步骤中,将0.69kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.42kg羟乙基纤维素和0.15kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

49.实施例14一种型钢超轻混凝土,与实施例10的不同之处在于,在s2步骤中,将0.78kg制备例3中制备的改性聚异戊二烯、0.3kg木质素磺酸钙、0.55kg聚羧酸盐高效减水剂、0.49kg羟乙基纤维素和0.15kg二苯基二甲氧基硅烷投入第二搅拌釜中,在温度为35℃,转速为50r/min的条件下搅拌10min,得到混合液。

50.对比例对比例1一种型钢超轻混凝土,与实施例1的不同之处在于,在s2步骤中,将改性聚异戊二烯等量替换成聚异戊二烯。

51.对比例2一种型钢超轻混凝土,与实施例1的不同之处在于,在s2步骤中,不加入木质素磺酸钙。

52.对比例3一种型钢超轻混凝土,与实施例1的不同之处在于,在s2步骤中,不加入改性聚异戊二烯。

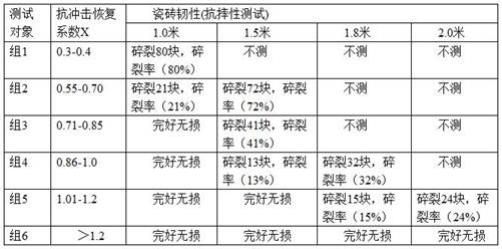

53.性能检测试验粘结性测试:将实施例1-14和对比例1-3所制得的混凝土分别浇筑在型钢上,根据jgj110-97《建筑工程饰面砖粘结强度检验标准》进行检测混凝土试块与型钢的粘结性。

54.导热系数测试:将实施例1-14和对比例1-3所制得的混凝土分别浇筑成混凝土试块,根据gb/t10294-2008《绝热材料稳态热阻及有关特性的测定防护热板法》进行检测混凝土试块的导热系数。

55.表2表2根据表2中的实施例1-3和对比例1-3的数据对比可知,通过在混凝土中加入改性聚异戊二烯和木质素磺酸钙,可以提高混凝土的粘结性能(参见对比例1-3),木质素磺酸钙可以改善混凝土的和易性,改性聚异戊二烯与木质素磺酸钙共同配合,改性聚异戊二烯和木质素磺酸钙可以进入混凝土拌合物的孔隙中进行填充,使混凝土拌合物之间各组分的粘性更紧密,从而更好的提高了混凝土的粘结性,使型钢和混凝土粘结更牢固。

56.根据实施例3与实施例4-5的数据对比可得,本技术通过将黄原胶对聚异戊二烯进行改性,制得的改性聚异戊二烯与木质素磺酸钙共同配合可以获得粘结性高的混凝土。

57.根据实施例5和实施例6-7的数据对比可得,本技术的改性聚异戊二烯和木质素磺酸钙的质量比在(2.2-2.8):1时,改性聚异戊二烯可以充分的填充到混凝土拌合物的孔隙

中,使混凝土拌合物之间各组分的粘性更紧密,在一定程度下可以降低混凝土的导热系数,从而更好的提高了混凝土的耐热性,使型钢和混凝土粘结更牢固。

58.根据实施例5和实施例8-10的数据对比可得,本技术在混凝土组分中加入羟乙基纤维素和二苯基二甲氧基硅烷,通过改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷的共同配合,分散在混凝土拌合物的孔隙中,羟乙基纤维素作为桥梁将混凝土拌合物进行粘结,降低混凝土拌合物中各组分之间存在的间隙,使混凝土拌合物中各组分均能更好的粘结在一起,进而有效提高混凝土的粘结性。

59.根据实施例10和实施例11-14的数据对比可得,当改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷的质量比在(4.6-5.2):(2.8-3.3):1时,改性聚异戊二烯、羟乙基纤维素和二苯基二甲氧基硅烷共同配合,在混凝土拌合物的孔隙中形成的保护膜,将混凝土拌合物进行包裹,使外界空气不易从混凝土拌合物的孔隙中进入混凝土内,从而使混凝土提高混凝土的保温性能,降低了混凝土的导热系数;实施例11和实施例13-14均在特定配比范围内,而实施例12不在特定配比范围内,混凝土的导热系数比实施例11、实施例13和实施例14的导热系数高。

60.具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。