1.本发明属于冶金废渣处理技术领域,特别涉及一种固化重金属的胶凝材料及其应用。

背景技术:

2.重金属污染是国内外有色金属和贵金属采选冶集中区中存在的重点问题。我国大部分有色金属尾矿和废石都具有较高的铅、锌等重金属的残余量,有的高出正常土壤背景值几百倍甚至上万倍;部分有色冶炼厂的含铅固体废物,如脱水污泥、脱硫石膏和部分环节的冶炼渣已被国家明确规定为危险固体废物;部分大型、超大型铁矿的尾矿以及铜铁伴生矿区的尾矿也含有超出正常土壤背景值几十倍甚至上百倍的铅、锌或其他重金属元素。

3.矿渣和钢渣是工业固体废弃物综合利用的重点研究对象。利用矿渣、钢渣等固体废弃物作为矿山充填采矿及固化有毒废弃物的胶凝材料具有十分重要的现实意义和广阔的应用前景。

4.公开号为cn102211917a的专利《一种用于矿山充填的高含水泥浆固化剂及其使用方法》公开了一种高含水泥浆用于矿山充填的方法。其固化剂主要由两部分组成,组分a为明矾、硫铝酸盐或铁铝酸盐和高铝水泥熟料、非结晶超细粉、粒化高炉矿渣,组分b主要包括固体水玻璃、碱金属碳酸盐、石灰、石膏,在使用时,将组分a和b分别调成水浆后,b与泥浆一起输送,a浆单独输送,至填充场后混合固化。该技术利用复合胶凝体系来固化高含水泥浆,能有效提高其含水量和凝结速度,增加早期强度,并使后期强度持续增长。但该体系成分复杂,生产成本较高。

5.专利申请号为201210006550.5的《一种铁尾矿胶结充填方法》的专利文献中,申请人介绍的主要是一种新型充填方法,分为底层和面层,底层和面层掺入不同比例的固化剂共同组成充填体,其使用的固化剂是矿渣、硅酸盐水泥熟料、化工废石膏、粉煤灰和生石灰配制而成,该技术在传统水泥的基础上加入了部分工业固体废弃物,但仍难以消纳大量产生的石膏等大宗固废。

技术实现要素:

6.为了解决重金属尾砂处理成本高的技术问题,本发明提供了一种固化重金属的胶凝材料,该胶凝材料能够固化重金属尾砂,生产成本低廉,环保效果显著。

7.本发明还提供了一种固化重金属的胶凝材料在重金属尾砂处理中的应用。

8.本发明通过以下技术方案实现:

9.本技术提供一种固化重金属的胶凝材料,所述胶凝材料包括干基原料、水和减水剂;

10.以质量分数计,所述干基原料包括:钢渣:20%~60%,矿渣:20%~60%,石膏:5%~40%;

11.所述水的质量为所述干基原料质量的0.1%~1%,所述减水剂的质量为所述干基

原料质量的0~0.5%。

12.可选的,所述钢渣包括热闷钢渣、热泼钢渣、滚筒钢渣、浅盘钢渣和风淬钢渣中的至少一种。

13.可选的,所述矿渣为高炉炉渣。

14.可选的,所述石膏为工业生产中由化学反应生成的以无水和二水硫酸钙为主要成分的工业副产品,包括脱硫石膏、磷石膏、氟石膏、柠檬石膏和废陶模石膏中的至少一种。

15.可选的,所述减水剂包括木质素磺酸盐类减水剂、萘系减水剂、三聚氰胺系减水剂、氨基磺酸盐系减水剂、脂肪酸系减水剂和聚羧酸盐系减水剂中的至少一种。

16.可选的,所述干基原料的比表面积为400m2/kg~700m2/kg。

17.基于同一发明构思,本技术还提供一种固化重金属的胶凝材料在重金属尾砂处理中的应用。

18.可选的,所述应用包括:

19.将矿渣、钢渣和石膏混合均匀,获得所述干基原料;

20.将所述干基原料、水、减水剂和重金属尾砂混匀,18~22℃下进行固化。

21.可选的,所述干基原料的质量为所述重金属尾砂质量的20~50%。

22.可选的,所述重金属尾砂包括:矿山选厂的浮选全尾砂或分级尾砂;

23.所述重金属尾砂的含水率为20~60%。

24.本发明中的一个或多个技术方案,至少具有如下技术效果或优点:

25.本发明一种固化重金属的胶凝材料,胶凝材料的干基原料使用钢渣和矿渣等固体废弃物,不使用水泥或水泥熟料,也未添加外加剂,生产成本低廉,环保效果显著,能够有效固化重金属尾砂,工艺简单,流动度大,适用于自流充填,产物强度较高。

26.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

27.为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

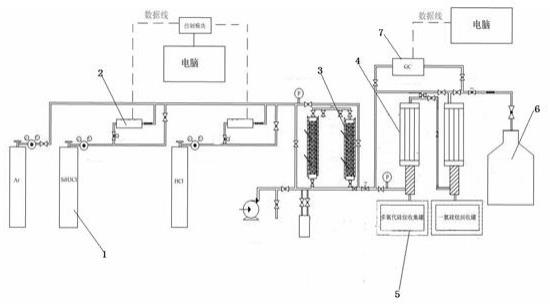

28.图1是本发明一种固化重金属的胶凝材料的应用流程图。

具体实施方式

29.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

30.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

31.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过

市场购买得到或者可通过现有方法制备得到。

32.还需要说明的是,本发明中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

33.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

34.本技术提供的技术方案为解决上述技术问题,总体思路如下:

35.根据本发明一种典型的实施方式,提供一种固化重金属的胶凝材料,所述胶凝材料包括干基原料、水和减水剂;

36.以质量分数计,所述干基原料包括:钢渣:20%~60%,矿渣:20%~60%,石膏:5%~ 40%;

37.所述水的质量为所述干基原料质量的0.1%~1%,所述减水剂的质量为所述干基原料质量的0~0.5%。

38.本发明中,胶凝材料的干基原料使用钢渣和矿渣等固体废弃物,不使用水泥或水泥熟料,也未添加外加剂,生产成本低廉,环保效果显著,能够有效固化重金属尾砂,工艺简单,流动度大,适用于自流充填,产物强度较高。

39.本发明中,钢渣所起作用为提供二价金属阳离子和oh-,其质量分数为20%~60%的好处在于降低充填成本,促进矿渣的解聚,以释放出更多的铝参与反应生成钙矾石,提供强度,低于该范围带来的不利影响是不足以充分解聚矿渣中的铝,进而影响了钙矾石的生成,得到强度低,高于该范围带来的不利影响是需水量增加,前期强度较低;

40.矿渣所起作用为提供ca

2

和al

3

,具有较高的水化活性,加入石膏激发活化,生成具有水硬性的胶凝材料,其质量分数为20%~ 60%的好处在于在石膏、钢渣激发下提供早期强度,低于该范围带来的不利影响是凝结时间长,早期强度低,高于该范围带来的不利影响是成本增加;

41.石膏所起作用为提供ca

2

和so

42-,激发矿渣潜在的反应活性,产生水硬胶凝反应。其质量分数为5%~40%的好处在于产生复盐效应,形成钙矾石,使体系具有很好的水化胶凝性,使胶结充填体产生强度低于该范围带来的不利影响是矿渣活性无法被充分激发,前期强度较低,高于该范围带来的不利影响是凝结时间增长,对早期强度增长不利;

42.水的质量为所述干基原料质量的0.1%~1%的好处在于提供水化环境,胶凝材料可以充分发生水化反应;减水剂的质量为所述干基原料质量的0~0.5%的好处在于减少用水量,增加充填料的流动度,便于充填。

43.作为一种可选的实施方式,所述钢渣包括热闷钢渣、热泼钢渣、滚筒钢渣、浅盘钢渣和风淬钢渣中的至少一种。

44.作为一种可选的实施方式,所述矿渣为高炉炉渣。

45.本技术中,所述矿渣采用符合国家标准gb/t 203-2008《用于水泥中的粒化高炉矿渣》的高炉矿渣。

46.作为一种可选的实施方式,所述石膏为工业生产中由化学反应生成的以无水和二

水硫酸钙为主要成分的工业副产品,包括脱硫石膏、磷石膏、氟石膏、柠檬石膏和废陶模石膏中的至少一种。

47.作为一种可选的实施方式,所述减水剂包括木质素磺酸盐类减水剂、萘系减水剂、三聚氰胺系减水剂、氨基磺酸盐系减水剂、脂肪酸系减水剂和聚羧酸盐系减水剂中的至少一种。

48.作为一种可选的实施方式,所述干基原料的比表面积为400m2/kg~700m2/kg。

49.根据本发明另一种典型的实施方式,提供一种固化重金属的胶凝材料在重金属尾砂处理中的应用。

50.作为一种可选的实施方式,如图1所示,所述应用包括:

51.s1.将矿渣、钢渣和石膏混合均匀,获得所述干基原料;

52.s2.将所述干基原料、水、减水剂和重金属尾砂混匀,18~22℃下进行固化。

53.作为一种可选的实施方式,所述干基原料的质量为所述重金属尾砂质量的20~50%。

54.本发明中,干基原料的质量为所述尾砂质量的20~50%,好处在于将尾砂与具有水硬性胶凝材料复掺后发生复盐效应及硅的四配位同构化效应,在满足强度要求的同时,又能降低生产成本,低于该范围带来的不利影响是胶凝材料用量低反应得到水化产物少,不足以提供强度,高于该范围带来的不利影响是成本增加,资源浪费。

55.作为一种可选的实施方式,所述重金属尾砂包括:矿山选厂的浮选全尾砂或分级尾砂;

56.所述重金属尾砂的含水率为20~60%。

57.本技术中,重金属尾砂的含水率为20~60%的好处在于浓缩后可以直接加入胶结剂固化充填,不需要外加水,节约资源。

58.下面将结合实施例、对比例及实验数据对本技术一种固化重金属的胶凝材料及其应用进行详细说明。

59.实施例1

60.本实施例一种固化重金属的胶凝材料,其制备和应用方法如下:

61.(1)前期准备:将尾砂放入烘箱中烘干至含水率36%后过筛出去杂质,称量试验所需质量。

62.(2)干基原料制备:将钢渣、矿渣、脱硫石膏烘干粉磨至比表面积为450m2/kg、 580m2/kg、400m2/kg,后按照质量分数:矿渣60%,钢渣20%,脱硫石膏20%称取,混合均匀。

63.(3)固化修复:将混匀后的干基原料和尾砂、水、减水剂拌合均匀,进行重金属固化。

64.其中,干基原料的质量为处理后的重金属尾砂质量的7.5%,拌合水的质量为干基原料质量的0.15%,减水剂掺量为干基原料质量的0.1%,拌和固化过程中温度为20℃。

65.本实施例中,钢渣采用转炉渣,矿渣采用高炉炉渣,减水剂采用聚羧酸盐系减水剂。

66.对养护后的固化重金属尾砂进行抗压强度试验和浸出试验,其中,抗压强度试验方法参照gb/t17671-1999《水泥胶砂强度检验方法(iso法)》,浸出试验方法参照hj557

‑ꢀ

2009《固体废物浸出毒性方法水平振荡法》。

67.其具体配比及试验结果如表1:其强度为3~10mpa,重金属的浸出结果为:铅≤0.01mg/l,锌≤1mg/l,达到污染物排放标准(gb18918-2002)。

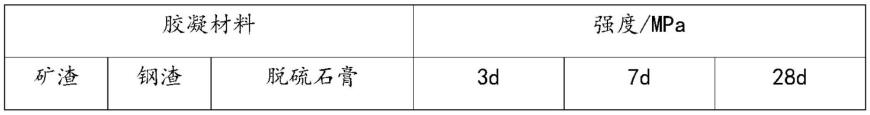

68.表1重金属固化试验强度结果

[0069][0070][0071]

实施例2

[0072]

本实施例一种固化重金属的胶凝材料,其制备和应用方法如下:

[0073]

(1)前期准备:将尾砂放入烘箱中烘干至含水率45%后过筛出去杂质,称量试验所需质量;

[0074]

(2)干基原料制备:将钢渣、矿渣、脱硫石膏烘干粉磨至比表面积为420m2/kg、 550m2/kg、410m2/kg,后按照质量分数:矿渣40%,钢渣40%,脱硫石膏20%称取,混合均匀。

[0075]

(3)固化修复:将混匀后的干基原料和尾砂、水、减水剂拌合均匀,进行重金属固化。

[0076]

其中,干基原料的质量为处理后的重金属尾砂质量的10%,拌合水的质量为干基原料质量的0.25%,减水剂掺量为干基原料质量的0.15%,拌和固化过程中温度为15℃。

[0077]

本实施例中,钢渣采用转炉渣,矿渣采用高炉炉渣,减水剂采用聚羧酸盐系减水剂。

[0078]

对养护后的固化重金属尾砂进行抗压强度试验和浸出试验,其中,抗压强度试验方法参照gb/t17671-1999《水泥胶砂强度检验方法(is0法)》,浸出试验方法参照hj557

‑ꢀ

2009《固体废物浸出毒性方法水平振荡法》。

[0079]

其具体配比及试验结果如表2:其强度为2~7mpa,重金属的浸出结果为:铅≤0.01mg/l,锌≤1mg/l,达到污染物排放标准(gb18918-2002)。

[0080]

表2重金属固化试验强度结果

[0081][0082]

实施例3

[0083]

固化重金属的绿色胶凝材料配比及具体制备步骤如下:

[0084]

(1)前期准备:将尾砂放入烘箱中烘干至含水率60%后过筛出去杂质,称量试验所需质量;

[0085]

(2)干基原料制备:将钢渣、矿渣、脱硫石膏烘干粉磨至比表面积为400m2/kg、530m2/kg、400m2/kg,后按照质量分数:矿渣20%,钢渣60%,脱硫石膏20%称取,混合均匀。

[0086]

(3)固化修复:将混匀后的干基原料和尾砂、水、减水剂拌合均匀,进行重金属固

化。

[0087]

其中,干基原料的质量为处理后的重金属尾砂质量的9%,拌合水的质量为干基原料质量的0.3%,减水剂掺量为干基原料质量的0.15%,拌和固化过程中温度为25℃。

[0088]

本实施例中,钢渣采用转炉渣,矿渣采用高炉炉渣,减水剂采用聚羧酸盐系减水剂。

[0089]

对养护后的固化重金属尾砂进行抗压强度试验和浸出试验,其中,抗压强度试验方法参照gb/t17671-1999《水泥胶砂强度检验方法(iso法)》,浸出试验方法参照hj557

‑ꢀ

2009《固体废物浸出毒性方法水平振荡法》。

[0090]

其具体配比及试验结果如表3:其强度为1~3mpa,重金属的浸出结果为:铅≤ 0.01mg/l,锌≤1mg/l,达到污染物排放标准(gb18918-2002)。

[0091]

表3重金属固化试验强度结果

[0092][0093]

以上所述仅为本发明的较佳实施例,并不用以限制本发明。凡在本发明的原则之内,所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。

[0094]

对比例1

[0095]

本对比例与实施例3的区别仅在于,干基原料配比不同:矿渣18%,钢渣15%,脱硫石膏67%。

[0096]

对养护后的固化重金属尾砂进行抗压强度试验和浸出试验,其中,抗压强度试验方法参照gb/t17671-1999《水泥胶砂强度检验方法(iso法)》,浸出试验方法参照hj557

‑ꢀ

2009《固体废物浸出毒性方法水平振荡法》。

[0097]

其具体配比及试验结果如表4,其强度为0~1.1mpa,重金属的浸出结果为:铅>0.01mg/l,锌>1mg/l,无法达到污染物排放标准(gb18918-2002):

[0098]

表4重金属固化试验强度结果

[0099][0100][0101]

对比例2

[0102]

本对比例与实施例3的区别仅在于:干基原料的质量为处理后的尾砂质量的10%。

[0103]

对养护后的固化重金属尾砂进行抗压强度试验和浸出试验,其中,抗压强度试验方法参照gb/t17671-1999《水泥胶砂强度检验方法(iso法)》,浸出试验方法参照hj557

‑ꢀ

2009《固体废物浸出毒性方法水平振荡法》。

[0104]

其具体配比及试验结果如表5:其强度为0~0.6mpa,重金属的浸出结果为:铅>0.01mg/l,锌>1mg/l,无法达到污染物排放标准(gb18918-2002)。

[0105]

表5重金属固化试验强度结果

[0106][0107]

由表1-5可知,实施例1-3采用本发明一种固化重金属的胶凝材料,将尾砂固化后,具备优良的力学性能,有效固化重金属。对比例1的胶凝材料与本发明不同,将尾砂固化后,力学性能不及实施例1-3,也无法达到污染物排放标准。对比例2采用本法明胶凝材料,但胶凝材料与尾砂配比与本发明不同,尾砂固化后,力学性能不及实施例1-3,也无法达到污染物排放标准。

[0108]

本技术中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0109]

本技术一种固化重金属的胶凝材料,胶凝材料的干基原料使用钢渣和矿渣等固体废弃物,不使用水泥或水泥熟料,也未添加外加剂,生产成本低廉,环保效果显著,能够有效固化重金属尾砂,工艺简单,流动度大,适用于自流充填,产物强度较高。

[0110]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0111]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0112]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。