1.本发明涉及酸溶性钛渣技术领域,特别是指一种酸溶性钛渣除镁脱钙的方法。

背景技术:

2.当今世界上生产钛白粉的两种主流方法为硫酸法和氯化法,其中硫酸法自问世以来因其对钛矿原料的普适性而被世界各国广泛应用,但其在环保以及产品质量方面不及氯化法,氯化法具有短流程、低酸耗及能耗、“三废”排放少等优点。

3.随着氯化法钛白以及海锦钛工业的快速发展,酸溶性钛渣需求量也逐年增长,市场前景十分广阔。酸溶性钛渣是由钛精矿和石油焦等还原剂通过电炉熔炼除fe富ti,将ti元素选择性富集至炉渣中,而后经渣铁分离得到。酸溶性钛渣中ca和mg元素含量较高,其物相主要由黑钛石固溶体及硅酸盐矿物组成,不能直接作为氯化钛白原料应用。

4.提高钛渣品位的方法(cn110482603a)中应用了真空熔融的方法,要求控制真空度为-5-20pa,冶炼温度为1400-1550℃,此方法条件比较苛刻,设备要求高,而且具有较高的冶炼温度,能耗高。

5.一种钛渣生产人造金红石的方法(cn101812595a)中通过碱焙烧-水洗涤-盐酸浸出工艺提高钛渣的品味,钛渣与碱混合焙烧后,需要加入大量的水才能将焙烧钛渣洗为中性,会产生大量的废水,并且用盐酸溶液进行浸出除杂时,会导致钛的流失。

技术实现要素:

6.本发明要解决的技术问题是提供一种酸溶性钛渣除镁脱钙的方法,其能解决现有技术中的上述缺陷,能在较低的焙烧温度下可以将黑钛石中镁和钙的存在形式进行转变,从而转变成易于溶于酸结构,且由于钛在焙烧的过程中转化成金红石二氧化钛,故会大大减少钛的流失。

7.为解决上述技术问题,本发明提供如下技术方案:

8.一种酸溶性钛渣除镁脱钙的方法,包括以下步骤:

9.s1、将酸溶性钛渣和助剂混合、焙烧、粉碎;

10.所述助剂的用量为酸溶性钛渣用量的5~25wt%;所述助剂为三氧化二硼、硼酸和硼砂中的至少一种;所述焙烧的条件包括:焙烧温度为750-1050℃,焙烧时间为1-3h;

11.s2、将步骤s1得到的混合物与酸溶液和水进行加压酸浸,其中所述混合物、酸溶液和水的质量比为1:1-2.5:2-5;其中所述酸溶液中的酸在所述酸溶液和水中的浓度为10-30wt%;

12.所述加压酸浸的条件包括:酸浸温度为160-200℃,酸浸时间为1-4h,压力为0.4-0.6mpa,搅拌转速为400-500r/min;

13.s3、将s2得到的料浆抽滤进行液固分离,所得滤饼水洗、烘干用于氯化钛白或海绵钛原料,可选的将所得滤液进入加压酸浸作为水的部分进行循环使用。

14.在一些实施方式中,所述酸溶性钛渣中cao和mgo的含量总和在6.50wt%以上。

15.在一些实施方式中,所述粉碎使得混合物粒径为300~800目。

16.更优选地,所述粉碎使得混合物粒径为400~600目。

17.在一些实施方式中,所述助剂的用量为酸溶性钛渣用量的5-25wt%。

18.在一些实施方式中,所述助剂为三氧化二硼和/或硼砂。

19.在一些实施方式中,所述焙烧的条件包括:焙烧温度为750-950℃,焙烧时间为1-3h。

20.在一些实施方式中,所述酸为硫酸、盐酸和硝酸中的至少一种。

21.在一些实施方式中,所述加压酸浸的过程包括:

22.将所述混合物、酸溶液和水加入加压反应釜中加盖拧紧密封后,先开启搅拌和搅拌轴冷却水,再开启加热套开始加热进行所述加压酸浸;加压酸浸结束后,先关闭加热套加热,再开启釜内套管冷却水,当釜内温度降至50℃~80℃时,打开排空管排空,最后开启反应釜釜盖倒出料浆。

23.在一些实施方式中,所述方法还包括:所述滤液循环数次后进行除杂浓缩,然后回收助剂。

24.更优选地,所述除杂采用的除杂剂为碳酸铵或氨水。

25.本发明的上述技术方案的有益效果如下:

26.酸溶性钛渣中主要杂质元素以固溶体的形式分布在黑钛石中,通过向钛渣中添加低熔点特定助剂,在中低温焙烧温度下,并配合适宜的原料比,能够使其中难被酸溶解的杂质最大程度的生成易被酸溶解的新相,从而在酸浸过程中去除杂质,有效降低酸溶性钛渣中钙镁含量,提高酸溶性钛渣的品位。其中,本发明选择的助剂熔点较小,降低了焙烧转相温度,工艺操作简单,设备投入少。

27.本发明方法操作简单,设备投资少,易于实现工业化;不仅可以降低能耗,而且焙烧助剂可以循环使用。

28.本发明优选加压酸浸所用的酸为硝酸,其相对于其他酸,不会导致酸溶性钛渣中钛的流失,并且除杂效果明显,而且废酸可以循环利用。

附图说明

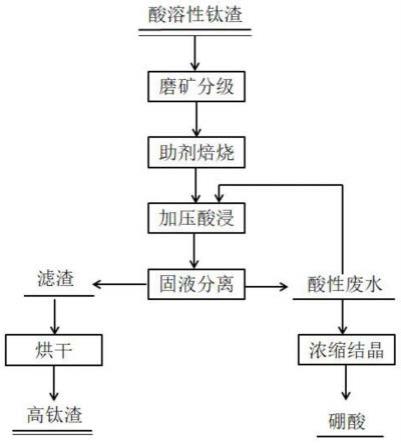

29.图1为本发明的一种具体工艺流程图。

具体实施方式

30.本发明提供一种酸溶性钛渣除镁脱钙的方法,包括以下步骤:

31.s1、将酸溶性钛渣和助剂混合、焙烧、粉碎;

32.所述助剂的用量为酸溶性钛渣用量的5~25wt%;所述助剂为三氧化二硼、硼酸和硼砂中的至少一种;所述焙烧的条件包括:焙烧温度为750-1050℃,焙烧时间为1-3h;

33.s2、将步骤s1得到的混合物与酸溶液和水进行加压酸浸,其中所述混合物、酸溶液和水的质量比为1:1-2.5:2-5;其中所述酸溶液中的酸在所述酸溶液和水中的浓度为10-30wt%;

34.所述加压酸浸的条件包括:酸浸温度为160-200℃,酸浸时间为1-4h,压力为0.4-0.6mpa,搅拌转速为400-500r/min;

35.s3、将s2得到的料浆抽滤进行液固分离,所得滤饼水洗、烘干用于氯化钛白或海绵钛原料,可选的将所得滤液进入加压酸浸作为水的部分进行循环使用。

36.本发明上述各个步骤相互协同,能够有效降低酸溶性钛渣中钙镁含量,提高酸溶性钛渣的品位。

37.在一些实施方式中,所述酸溶性钛渣中cao和mgo的含量总和在6.50wt%以上。本发明的方法处理所述酸溶性钛渣后,能使得酸溶性钛渣中cao和mgo含量之和满足氯化钛白和海绵钛原料的标准。

38.在一种具体实施方式中,所用酸溶性钛渣中tio2含量为69.88%,cao含量为3.17%,mgo含量为4.16%。

39.在一些实施方式中,所述粉碎使得混合物粒径为300~800目。

40.更优选地,所述粉碎使得混合物粒径为400~600目。

41.在一些实施方式中,所述助剂的用量为酸溶性钛渣用量的5~25wt%。该优选方案,更利于焙烧中钙镁最大程度的生成易被酸溶解的新相,从而被高效去除。

42.在一些实施方式中,所述助剂为三氧化二硼和/或硼砂。该优选方案,更利于焙烧中钙镁最大程度的生成易被酸溶解的新相,从而被高效去除。

43.在一些实施方式中,所述焙烧的条件包括:焙烧温度为750-950℃,焙烧时间为1-3h。该优选方案,能使得在适宜焙烧中低温度下钙镁最大程度的生成易被酸溶解的新相,从而被高效去除。

44.在一些实施方式中,所述酸为硫酸、盐酸和硝酸中的至少一种。

45.在一些实施方式中,所述加压酸浸的过程包括:

46.将所述混合物、酸溶液和水加入加压反应釜中加盖拧紧密封后,先开启搅拌和搅拌轴冷却水,再开启加热套开始加热进行所述加压酸浸;加压酸浸结束后,先关闭加热套加热,再开启釜内套管冷却水,当釜内温度降至50℃~80℃时,打开排空管排空,最后开启反应釜釜盖倒出料浆。

47.在一些实施方式中,所述方法还包括:所述滤液循环数次后进行除杂浓缩,然后回收助剂。

48.更优选地,所述除杂采用的除杂剂为碳酸铵或氨水。

49.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。下述实施例中酸溶性钛渣中tio2含量为69.88%,cao含量为3.17%,mgo含量为4.16%。下述实施例中采用的硝酸为浓度为60wt%的工业硝酸溶液。

50.实施例1

51.如图1所示,将120g酸溶性钛渣和12g硼砂混合均匀后在800℃下保温2小时,然后冷却粉碎过筛后粒径为400~600目,用于加压酸浸;

52.取上述所得混合物100g、硝酸100g和水200g分别加入2l加压反应釜中加盖拧紧密封后,依次开启搅拌轴承冷却水、搅拌和加热套加热,从室温开始缓慢升温,反应2小时,反应温度为160℃,压力为0.4mpa,转速为500r/min,反应结束后开启反应釜内盘管冷却水,釜内温度降至60~80℃时,打开排空口排空,依次倒出浆料进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,其滤渣中氧化钙和氧化镁的含量为1.40%。

53.实施例2

54.将120g酸溶性钛渣和15g硼砂混合均匀后在850℃下保温2小时,然后冷却粉碎过筛后用于加压酸浸;

55.取上述焙烧酸溶性钛渣100g、硝酸120g和水200g分别加入2l加压反应釜中加盖拧紧密封后,依次开启搅拌轴承冷却水、搅拌和加热套加热,从室温开始缓慢升温,反应2小时,反应温度为180℃,压力为0.6mpa,转速为500r/min,反应结束后开启反应釜内盘管冷却水,釜内温度降至60~80℃时,打开排空口排空,依次倒出浆料进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,其滤渣中氧化钙和氧化镁的含量为1.23%。

56.实施例3

57.将120g酸溶性钛渣和10g硼酸混合均匀后在750℃下保温3小时,然后冷却粉碎过筛后用于加压酸浸;

58.取上述焙烧酸溶性钛渣100g、硝酸100g和水250g分别加入2l加压反应釜中加盖拧紧密封后,依次开启搅拌轴承冷却水、搅拌和加热套加热,从室温开始缓慢升温,反应1.5小时,反应温度为180℃,压力为0.6mpa,转速为500r/min,反应结束后开启反应釜内盘管冷却水,釜内温度降至60~80℃时,打开排空口排空,依次倒出浆料进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,其滤渣中氧化钙和氧化镁的含量为0.98%。

59.实施例4

60.将120g酸溶性钛渣和20g硼砂混合均匀后在900℃下保温1小时,然后冷却粉碎过筛后用于加压酸浸;

61.取上述焙烧酸溶性钛渣100g、硝酸150g和水300g分别加入2l加压反应釜中加盖拧紧密封后,依次开启搅拌轴承冷却水、搅拌和加热套加热,从室温开始缓慢升温,反应2小时,反应温度为160℃,压力为0.4mpa,转速为500r/min,反应结束后开启反应釜内盘管冷却水,釜内温度降至60~80℃时,打开排空口排空,依次倒出浆料进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,其滤渣中氧化钙和氧化镁的含量为0.87%。

62.实施例5

63.将120g酸溶性钛渣和15g三氧化二硼混合均匀后在850℃下保温1.5小时,然后冷却粉碎过筛后用于加压酸浸;

64.取上述焙烧酸溶性钛渣100g、硝酸100g和水200g分别加入2l加压反应釜中加盖拧紧密封后,依次开启搅拌轴承冷却水、搅拌和加热套加热,从室温开始缓慢升温,反应2小时,反应温度为160℃,压力为0.4mpa,转速为500r/min,反应结束后开启反应釜内盘管冷却水,釜内温度降至60~80℃时,打开排空口排空,依次倒出浆料进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,其滤渣中氧化钙和氧化镁的含量为0.78%。

65.实施例6

66.将120g酸溶性钛渣和25g硼砂混合均匀后在950℃下保温1小时,然后冷却粉碎过筛后用于加压酸浸;

67.取上述焙烧酸溶性钛渣100g、硝酸150g和水200g分别加入2l加压反应釜中加盖拧紧密封后,依次开启搅拌轴承冷却水、搅拌和加热套加热,从室温开始缓慢升温,反应2小时,反应温度为180℃,压力为0.6mpa,转速为500r/min,反应结束后开启反应釜内盘管冷却水,釜内温度降至60~80℃时,打开排空口排空,依次倒出浆料进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,其滤渣中氧化钙和氧化镁的含量为0.65%。

68.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。