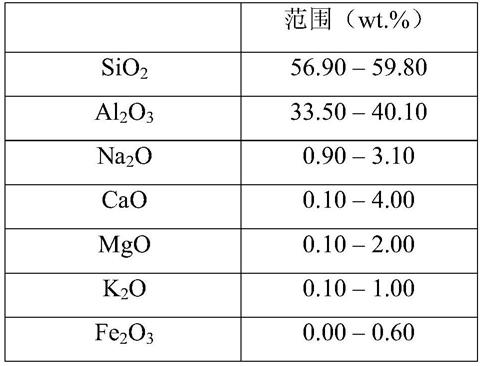

1.本发明涉及聚合物基自润滑复合材料技术领域,尤其涉及一种无机-无机核壳粒子及其制备方法和应用、高性能聚合物基复合材料。

背景技术:

2.高性能聚合物(hpp)亦称特种工程塑料,例如聚芳醚酮(paek)、聚酰亚胺(pi)、聚亚苯基砜(ppsu)、液晶聚合物(lcp)和聚四氟乙烯(ptfe)等。与通用塑料和工程塑料相比,高性能聚合物因具有耐高温、耐疲劳、耐水解性能以及优异的力学性能而广泛应用于航空航天、汽车工业和生物医疗等领域。而通用塑料和工程塑料很难胜任高温、高速、高压、高真空及辐照环境条件,所以高性能聚合物基复合材料被广泛用来制作航空航天和机械等领域的减摩耐磨制件。特种工程塑料及其构件以其摩擦因数稳定、磨耗低及吸振降噪等优点开始越来越多地取代传统的油/脂润滑金属构件,因此它们作为自润滑材料广泛应用在齿轮、轴承、阀片和密封件等零件上。虽然单一的聚合物树脂即具有较好的润滑性和耐磨性,但是其作为减摩耐磨材料在一些高温重载、无油润滑等严苛工况下也难以有出色的表现。添加填料作为提高自润滑特种工程塑料摩擦学性能的一种有效手段,引起了越来越多研究者的关注。

3.研究者通常采用以下几种方法来改善高性能聚合物的摩擦学性能:添加固体润滑剂,比如聚四氟乙烯(ptfe)、石墨(graphite)等;添加碳纤维(cf)和晶须等;添加微米或纳米粒子。burris d.l等(burris d l,sawyerw g.tribological behavior of peek components with compositionally graded peek/ptfe surfaces[j].wear,2007,262(1-2):220-224)将ptfe与peek熔融共混制得ptfe/peek,虽然ptfe能有效降低peek的摩擦系数(cof),但随着ptfe含量的增加,peek的磨损率增加。吴振宇等(吴振宇,冯丽,赵峰,等.碳纤维填充聚苯酯基复合材料摩擦学性能[j].润滑与密封,2013(7))将碳纤维引入聚苯酯(pob)中,在水润滑和海水润滑条件下的摩擦因数和磨损量明显下降,但在干摩擦条件下,复合材料的摩擦因数和磨损量较大。hui cai等(hui c,yan f,xue q,et al.investigation of tribological properties of al2o

3-polyimide nanocomposites[j].polymer testing,2003,22(8):875-882)将纳米al2o3添加到pi中,发现在al2o3含量较低时能够降低pi的摩擦系数和磨损率,但效果并不明显。对于复合材料的摩擦性能,单一填料改性往往是不够的,多种不同功能填料的加入,不仅可以发挥不同填料的功能,而且填料间产生的协同或者加强作用,可进一步改善复合材料的性能。lin l等(lin l,schlarb a k.effect of the varied load conditions on the tribological performance and the thermal characteristics of peek-based hybrid composites[j].tribology international,2016,101:218-225)通过添加短切碳纤维、纳米粒子和石墨混杂改性peek,研究了多元组分之间的协同作用对peek复合材料摩擦学性能的影响。研究表明多元混杂改性的peek复合材料相比于纯peek具有更低的摩擦系数和磨损率。

[0004]

综上,多元复合改性聚合物高性能聚合物基复合材料的摩擦学性能更有效果,但多元改性会带来一定的负面效果,一方面,填料的总含量在25wt%以上,不利于提高高性能聚合物复合材料的机械性能;另一方面,多种填料在树脂基体中的分散效果差,对复合材料的摩擦学性能也会产生不利影响。

技术实现要素:

[0005]

本发明的目的在于提供一种无机-无机核壳粒子及其制备方法和应用、高性能聚合物基复合材料,所述无机-无机核壳粒子改性后的高性能聚合物基复合材料具有优异机械性能和耐磨性,且无机-无机核壳粒子在复合材料中的含量低于25wt%。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

本发明提供了一种无机-无机核壳粒子,包括壳体和中心核,所述壳体为石墨相氮化碳,所述中心核为中间相炭微球或碳纳米球。

[0008]

本发明提供了上述技术方案所述无机-无机核壳粒子的制备方法,包括以下步骤:

[0009]

将三聚氰胺与核源混合,进行煅烧,得到无机-无机核壳粒子;

[0010]

所述核源为中间相炭微球或碳纳米球。

[0011]

优选的,所述中间相炭微球的直径为2~15μm;所述碳纳米球的直径为50~200nm;所述核源与三聚氰胺的质量比为(2~4):1。

[0012]

优选的,所述煅烧的温度为500~600℃,时间为3~4h。

[0013]

本发明提供了上述技术方案所述无机-无机核壳粒子或本发明提供了上述技术方案所述制备方法制备得到的无机-无机核壳粒子作为固体润滑剂在高性能聚合物基复合材料中的应用。

[0014]

本发明提供了一种高性能聚合物基复合材料,包括以下制备步骤:

[0015]

将无机-无机核壳粒子和高性能聚合物共混后,依次进行冷压和烧结,得到高性能聚合物基复合材料;所述无机-无机核壳粒子为上述技术方案所述无机-无机核壳粒子或上述技术方案所述制备方法制备得到的无机-无机核壳粒子。

[0016]

优选的,所述高性能聚合物包括聚芳醚酮、聚醚酰亚胺、聚砜、聚苯醚、聚苯硫醚、聚四氟乙烯或液晶聚合物;所述高性能聚合物的粒径<100μm。

[0017]

优选的,所述无机-无机核壳粒子与高性能聚合物的质量比为1:(5~50)。

[0018]

优选的,所述共混的时间为3~5h;所述冷压的压力为30~40mpa。

[0019]

优选的,所述烧结的温度为320~360℃,时间为1~2h。

[0020]

本发明提供了一种无机-无机核壳粒子,包括壳体和中心核,所述壳体为石墨相氮化碳,所述中心核为中间相炭微球或碳纳米球。本发明将二维片层材料石墨相氮化碳和微纳米粒子(中间相炭微球或碳纳米球)形成无机-无机核壳粒子,其中,二维g-c3n4片层之间以氢键和分子间力连接,在剪切力的作用下易发生层间滑移,而g-c3n4和微纳米粒子以c-n键和c-c键以及分子间作用力连接。

[0021]

将所述无机-无机核壳粒子用于改性高性能聚合物基复合材料,将两种无机填料复合,解决了单一填料只能降低高性能聚合物的摩擦系数或磨损率的问题;而且,复合材料在摩擦实验过程中,核壳微纳米粒子从聚合物中脱落,在摩擦剪切力的作用下,将核壳粒子层层剥离,形成二维层状g-c3n4纳米片和中间相炭微球或碳纳米球,g-c3n4片层滑移以及中

间相炭微球或碳纳米球的滚动效应,二者协同减磨,因此核壳微纳米粒子在聚合物基体中较低含量(10wt%)即能够提高复合材料的摩擦学性能,同时保证复合材料的机械性能,避免了因填料过多而使复合材料机械性能降低的问题,所得复合材料具有优异的耐磨性和自润滑性。此外,中间相炭微球、碳纳米球以及石墨相氮化碳具有一定的导热能力,能够提高复合材料的导热性能,从而降低摩擦界面的摩擦热。

[0022]

与现有技术相比,本发明拓展了高性能聚合物复合材料的使用工况范围:

[0023]

1)在低的摩擦工况下,一方面少量外层片状g-c3n4从核壳粒子表面剥离,与被剥落的聚合物基体一起形成转移膜;另一方面,少量从聚合物基体脱落的核壳粒子在摩擦界面滚动,承担一部分压力,两种作用同时减少复合材料与金属对磨面的摩擦,可以有效地降低复合材料在低工况下的摩擦系数和磨损率;

[0024]

2)在中等摩擦工况下,大量片层状g-c3n4从核壳粒子表面脱离,在剪切力作用下,g-c3n4发生层间滑移;同时大量中间相炭微球或碳纳米球在摩擦界面滚动,承担一大部分压力,可以有效地降低复合材料在中等工况下摩擦系数和磨损率;

[0025]

3)在高的摩擦工况下,一方面核壳粒子剥离,g-c3n4片层间滑移,中间相炭微球或碳纳米球发生滚动效应;另一方面,中间相炭微球或碳纳米球主要由层状的纳米石墨片组成,而在重载下中间相炭微球或碳纳米球发生破裂,纳米石墨片层之间的滑移起到一定的减摩作用;第三方面,在高的摩擦工况下,聚合物基体发生熔融,与片状g-c3n4、纳米石墨片和少量的中间相炭微球(或碳纳米球)一起形成坚韧稳定的转移膜;上述三种作用共同有效降低复合材料在重载和干摩擦条件下的摩擦学性能。

附图说明

[0026]

图1为本发明中三聚氰胺热缩聚形成石墨相氮化碳(g-c3n4)的过程示意图;

[0027]

图2为无机-无机核壳粒子的形成过程示意图;

[0028]

图3为实施例1制备的无机-无机核壳粒子的红外谱图。

具体实施方式

[0029]

本发明提供了一种无机-无机核壳粒子,包括壳体和中心核,所述壳体为石墨相氮化碳,所述中心核为中间相炭微球或碳纳米球。

[0030]

在本发明中,所述石墨相氮化碳中的碳氮双键与中间相炭微球或碳纳米球的碳形成碳碳单键和碳氮单键,构成核壳结构粒子。

[0031]

本发明提供了上述技术方案所述无机-无机核壳粒子的制备方法,包括以下步骤:

[0032]

将三聚氰胺与核源混合,进行煅烧,得到无机-无机核壳粒子;

[0033]

所述核源为中间相炭微球或碳纳米球。

[0034]

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

[0035]

在本发明中,所述核源为中间相炭微球或碳纳米球;所述中间相炭微球(mcmb)的直径优选为2~15μm;所述碳纳米球(cns)的直径优选为50~200nm。

[0036]

在本发明中,所述三聚氰胺的纯度优选≥99%;所述核源与三聚氰胺的质量比优选为(2~4):1。

[0037]

在本发明中,所述三聚氰胺与核源混合的方式优选为球磨混合,所述球磨混合的

温度优选低于10℃,更优选为5℃;转速优选为300~500rpm,更优选为400rpm;时间优选为3~5h;所述球磨混合优选在球磨机中进行,本发明对所述球磨机没有特殊的限定,本领域熟知的能够达到上述条件的球磨机均可。

[0038]

在本发明中,所述煅烧优选在氮气氛围下进行;所述煅烧的温度优选为500~600℃,更优选为550℃,时间优选为3~4h。本发明对升温至所述煅烧的温度的升温速率没有特殊的限定,按照本领域熟知的过程升温即可。在所述煅烧过程中,三聚氰胺在核源表面热缩聚形成石墨相氮化碳(g-c3n4),石墨相氮化碳中的碳碳双键和碳氮双键与核源的碳形成碳碳单键和碳氮单键,构成核壳结构粒子。

[0039]

在所述煅烧过程中,三聚氰胺在升温过程中发生热缩聚,在350℃左右三聚氰胺分子间脱nh3先缩聚成蜜勒胺,温度升至400℃蜜勒胺分子间脱nh3缩聚形成多聚蜜勒胺,在500~600℃,多聚蜜勒胺分子间通过氢键和分子间作用力形成石墨相氮化碳(g-c3n4),具体过程见图1;

[0040]

在所述煅烧过程中,通过三聚氰胺在中间相炭微球或碳纳米球上原位形成无机-无机核壳粒子;三聚氰胺在400℃左右形成多聚蜜勒胺,而形成的多聚蜜勒胺与中间微球或碳纳米球以碳碳单键和碳氮单键连接。继续升温,在550℃左右,多聚蜜勒胺分子之间通过氢键和分子间作用力形成石墨相氮化碳包裹在中间相炭微球和碳纳米球表面,具体过程见图2。

[0041]

完成所述煅烧后,本发明优选将所得产物依次进行洗涤、抽滤和干燥,得到无机-无机核壳粒子。本发明对所述洗涤、抽滤和干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可。在本发明的实施例中,所述洗涤所用试剂为乙醇,所述干燥的方式为烘干,温度为150℃。

[0042]

本发明提供了上述技术方案所述无机-无机核壳粒子或本发明提供了上述技术方案所述制备方法制备得到的无机-无机核壳粒子作为固体润滑剂在高性能聚合物基复合材料中的应用。

[0043]

本发明提供了一种高性能聚合物基复合材料,包括以下制备步骤:

[0044]

将无机-无机核壳粒子和高性能聚合物共混后,依次进行冷压和烧结,得到高性能聚合物基复合材料;所述无机-无机核壳粒子为上述技术方案所述无机-无机核壳粒子或上述技术方案所述制备方法制备得到的无机-无机核壳粒子。

[0045]

在本发明中,所述高性能聚合物优选包括聚芳醚酮(paek)、聚醚酰亚胺(pei)、聚砜(psu)、聚苯醚(ppo)、聚苯硫醚(pps)、聚四氟乙烯(ptfe)或液晶聚合物(lcp);所述高性能聚合物的粒径优选<100μm。本发明对所述高性能聚合物的型号没有特殊的限定,满足上述粒径的本领域熟知的市售商品即可。

[0046]

在本发明中,所述无机-无机核壳粒子与高性能聚合物的质量比为1:(5~50),更优选为1:(10~20)。

[0047]

在本发明中,所述共混的方式优选为球磨共混;所述共混的温度优选低于10℃,更优选为5℃;转速优选为300~500rpm,时间优选为3~5h。完成所述共混后,本发明优选将所得共混物干燥;所述干燥的方式优选为烘干,所述烘干的温度优选为150℃。

[0048]

在本发明中,所述冷压的压力优选为30~40mpa,时间优选为20min;本发明对所述冷压的模具没有特殊的限定,本领域熟知的相应模具即可。

[0049]

在本发明中,所述烧结优选在真空高温烘箱中进行;所述烧结的温度优选为310~370℃,更优选为330~350℃;时间优选为1~2h。本发明对所述真空高温烘箱没有特殊的限定,本领域熟知的相应设备即可。

[0050]

在所述烧结过程中,高性能聚合物塑化,包裹无机-无机核壳粒子填料,提高分子间作用力。

[0051]

完成所述烧结后,本发明优选将所得物料冷却,得到高性能聚合物基复合材料;本发明对所述冷却的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0052]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]

以下实施例中,所用中间相炭微球的直径为2~15μm;碳纳米球的直径为50~200nm;三聚氰胺的纯度≥99%;

[0054]

所用高性能聚合物的型号分别为peek(型号150pf)、pei(型号ultem1000)、ppsu(型号r-5100)和pob(型号e1000);高性能聚合物的粒径<100μm。

[0055]

实施例1

[0056]

使用球磨机,将60.0g中间相炭微球和30.0g三聚氰胺混合,在5℃、400rpm转速混合3h,取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,置于烘箱中150℃烘干,得到核为中间相炭微球,壳体为石墨相氮化碳(g-c3n4)的g-c3n

4-mcmb粒子;

[0057]

分别取g-c3n

4-mcmb粒子2g、5g、10g、15g、20g,取peek细料100g,将上述粉料依次置于球磨机中,在5℃、400rpm转速混合3h,混合后置于烘箱中150℃烘干,得到5种复合材料粉末;

[0058]

将上述5种复合材料粉末分别置于模具中,40mpa下冷压20min,然后置于360℃真空高温烘箱中处理2h后,冷却,得到的样品分别记为2g-c3n

4-mcmb/peek、5g-c3n

4-mcmb/peek、10g-c3n

4-mcmb/peek、15g-c3n

4-mcmb/peek和20g-c3n

4-mcmb/peek。

[0059]

实施例2

[0060]

使用球磨机,将60.0g碳纳米球和30.0g三聚氰胺混合,在5℃、400rp m转速混合3h,取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,置于烘箱中150℃烘干,得到核为碳纳米球,壳体为石墨相氮化碳的g-c3n

4-cns粒子;

[0061]

分别取g-c3n

4-cns粒子2g、5g、10g、15g、20g,取peek细料100g,将上述粉料依次至于球磨机中,在5℃、400rpm转速混合3h,置于烘箱中150℃烘干,得到5种复合材料粉末;

[0062]

将得到的5种复合材料粉末分别置于模具中,40mpa下冷压20min,之后置于360℃真空高温烘箱中处理2h;冷却取出,得到的样品分别记为2g-c3n

4-cns/peek、5g-c3n

4-cns/peek、10g-c3n

4-cns/peek、15g-c3n

4-cn s/peek和20g-c3n

4-cns/peek。

[0063]

实施例3

[0064]

使用球磨机,将60.0g中间相炭微球和30.0g三聚氰胺混合,在5℃、400rpm转速混合3h,混合后取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,至于烘箱中150℃烘干,得到g-c3n

4-mcmb;

[0065]

分别取g-c3n

4-mcmb粒子2g、5g、10g、15g、20g,取pei细料100g,将上述粉料依次置于球磨机中,在5℃、400rpm转速混合3h,置于烘箱中150℃烘干,得到5种复合材料粉末;

[0066]

将上述5种复合材料粉末分别置于模具中,40mpa下冷压20min,之后置于360℃真空高温烘箱中处理2h;冷却取出,得到的样品分别记为2g-c3n

4-mcmb/pei、5g-c3n

4-mcmb/pei、10g-c3n

4-mcmb/pei、15g-c3n

4-mc mb/pei和20g-c3n

4-mcmb/pei。

[0067]

实施例4

[0068]

使用球磨机,将60.0g碳纳米球和30.0g三聚氰胺混合,在5℃、400rp m转速混合3h,取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,置于烘箱中150℃烘干,得到g-c3n

4-cns粒子;

[0069]

分别取g-c3n4-cns粒子2g、5g、10g、15g、20g,取pei细料100g,将上述粉料依次至于球磨机中,在5℃、400rpm转速混合3h,混合后置于烘箱中150℃烘干,得到5种复合材料粉末;

[0070]

将上述5种复合材料粉料分别置于模具中,40mpa下冷压20min,之后置于360℃真空高温烘箱中处理2h;冷却取出得到的样品分别记为2g-c3n

4-cns/pei、5g-c3n

4-cns/pei、10g-c3n

4-cns/pei、15g-c3n

4-cns/pei和20g-c3n

4-cns/pei。

[0071]

实施例5

[0072]

使用球磨机,将60.0g中间相炭微球和30.0g三聚氰胺混合,在5℃、400rpm转速混合3h,混合后取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,至于烘箱中150℃烘干,得到g-c3n

4-mcmb粒子;

[0073]

分别取g-c3n

4-mcmb粒子2g、5g、10g、15g、20g,取ppsu细料100g,将上述粉料依次至于球磨机中,在5℃、400rpm转速混合3h,混合后置于烘箱中150℃烘干,得到5种复合材料粉末;

[0074]

将上述5种复合材料粉末分别置于模具中,40mpa下冷压20min,之后置于330℃真空高温烘箱中处理2h;冷却取出得到的样品分别记为2g-c3n

4-mcmb/ppsu、5g-c3n

4-mcmb/ppsu、10g-c3n

4-mcmb/ppsu、15g-c3n

4-mcmb/ppsu和20g-c3n

4-mcmb/ppsu。

[0075]

实施例6

[0076]

使用球磨机,将60.0g碳纳米球和30.0g三聚氰胺混合,在5℃、400rpm转速混合3h,混合后取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物g-c3n

4-cns使用乙醇洗涤3次后抽滤,至于烘箱中150℃烘干,得到g-c3n

4-cns粒子;

[0077]

分别取g-c3n

4-cns粒子2g、5g、10g、15g、20g,取pei细料100g,将上述粉料依次至于球磨机中,在5℃、400rpm转速混合3h,混合后置于烘箱中150℃烘干,得到5种复合材料粉末;

[0078]

将上述5种复合材料粉末分别置于模具中,40mpa下冷压20min,之后置于330℃真空高温烘箱中处理2h;冷却取出得到的样品记为2g-c3n

4-cns/ppsu、5g-c3n

4-cns/ppsu、10g-c3n

4-cns/ppsu、15g-c3n

4-cns/ppsu和20g-c3n

4-cns/ppsu。

[0079]

实施例7

[0080]

使用球磨机,将60.0g中间相炭微球和30.0g三聚氰胺混合,在5℃、400rpm转速混合3h,混合后取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,至于烘箱中150℃烘干,得到g-c3n

4-mcmb粒子;

[0081]

分别取g-c3n

4-mcmb粒子2g、5g、10g、15g、20g,取pob细料100g,将上述粉料依次至于球磨机中,在5℃、400rpm转速混合3h,混合后置于烘箱中150℃烘干,得到5种复合材料粉末;

[0082]

将上述5种复合材料粉末分别置于模具中,40mpa下冷压20min,之后置于350℃真空高温烘箱中处理2h;冷却取出得到的样品分别记为2g-c3n

4-mcmb/pob、5g-c3n

4-mcmb/pob、10g-c3n

4-mcmb/pob、15g-c3n

4-mcmb/pob和20g-c3n

4-mcmb/pob。

[0083]

实施例8

[0084]

使用球磨机,将60.0g碳纳米球和30.0g三聚氰胺混合,在5℃、400rpm转速混合3h,混合后取出,置于管式炉中,在氮气氛围下550℃恒温4h,将所得产物使用乙醇洗涤3次后抽滤,至于烘箱中150℃烘干,得到g-c3n

4-cns粒子;

[0085]

分别取g-c3n

4-cns粒子2g、5g、10g、15g、20g,取pob细料100g,将上述粉料依次至于球磨机中,在5℃、400rpm转速混合3h,混合后置于烘箱中150℃烘干,得到5种复合材料粉末;

[0086]

将上述5种复合材料粉末分别置于模具中,40mpa下冷压20min,之后置于350℃真空高温烘箱中处理2h;冷却取出得到的样品分别记为2g-c3n

4-cns/pob、5g-c3n

4-cns/pob、10g-c3n

4-cns/pob、15g-c3n

4-cns/pob和20g-c3n

4-cns/pob。

[0087]

对比例1

[0088]

分别取100g peek、100g pei、100g ppsu和100g pob置于模具中,40mpa下冷压20min,置于350℃真空高温烘箱中处理2h;冷却取出,得到对比样品peek、pei、ppsu和pob。

[0089]

表征及性能测试

[0090]

1)对实施例1制备的无机-无机核壳粒子进行红外表征,结果见图3;由图3可知,3200-3400cm-1

、806cm-1

处的吸收峰分别为g-c3n

4-mcmb中壳体g-c3n4的n-h单键和三嗪环的特征吸收峰;1450cm-1

处的吸收峰说明中间相炭微球(mcmb)和石墨相氮化碳(g-c3n4)通过c-n连接。

[0091]

2)对实施例1~8制备的复合材料和对比例1的对比样品进行性能测试,将冷压烧结后的板材样品使用电锯切割成底面为正方形的长方体样条(底面4

×

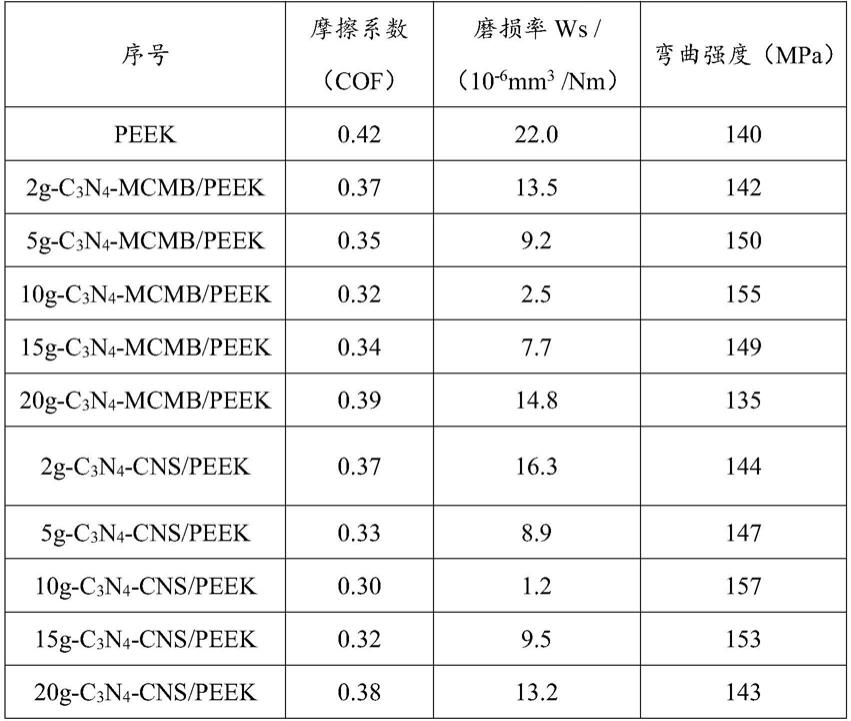

4mm2,高18mm)用于摩擦测试,以及用于弯曲测试的标准样条(厚为4mm,宽为10mm长为80mm)。采用摩擦实验机进行摩擦学性能测试,采用销环模型,复合材料为销,环为gcr钢,粗糙度ra约0.2,测试条件2mpa,200rpm,2h。使用万能试验机进行弯曲测试,速率2mm/min。所得结果见表1~4。

[0092]

表1peek、g-c3n

4-mcmb/peek和g-c3n

4-cns/peek

[0093][0094]

表2pei、g-c3n

4-mcmb/pei和g-c3n

4-cns/pei

[0095]

[0096][0097]

表3ppsu、g-c3n

4-mcmb/ppsu和g-c3n

4-cns/ppsu

[0098][0099]

表4pob、g-c3n

4-mcmb/pob和g-c3n

4-cns/pob

[0100]

[0101][0102]

由表1~表4可知,与纯聚合物(peek、pei、ppsu和pob)相比,本发明的高性能聚合物基复合材料具有低摩擦系数和低磨损率,说明复合材料具有优异的摩擦学性能和自润滑性;而且,无机-无机核壳粒子作为填料,其在高性能聚合物中的含量为10wt%时,得到最佳的摩擦磨损性能,且机械性能优异,说明填料含量适中,避免了因填料过多而使复合材料机械性能降低的问题。

[0103]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。