:

1.本实用新型涉及力学性能测试中所使用的合金圆周试棒加工领域,特别是涉及一种通过一次装夹提高试棒加工精度的装置。

背景技术:

2.材料的力学性能测试实验是判定一种材料是否满足力学技术要求的一种测试手段,无论是材料的拉伸性试验还是持久性试验,都需要把材料样品加工成符合试验要求的形状和尺寸。因此,要加工出满足技术要求的试棒是满足力学测试试验结果正确性的先决条件。镍基高温合金属于典型的难加工金属材料,其加工性能较差,在加工过程中对加工刀具的磨损也比较大。高温合金试棒的主要加工过程是在车床上加工完成的,传统的加工方式是在试棒加工的时候,分别以试棒毛坯料的两个圆柱面和中心孔作为定位基准来进行加工,采用这种装夹方式需要对试棒进行两次装夹,很难保证试棒同轴度等方面的技术要求。因此,需要对原有的加工工艺进行改良,以提高试棒的加工精度与加工效率。

技术实现要素:

3.本实用新型的主要目的是在于提供一种通过一次装夹提高试棒加工精度的装置,优化高温合金试棒的加工工艺,通过对被加工试棒的一次装夹,消除在加工过程中毛坯料的重复定位给试棒加工精度造成的影响,以提高高温合金试棒的加工精度。

4.本实用新型的技术方案是:

5.一种通过一次装夹提高试棒加工精度的装置,该装置包括卡盘体、活动卡爪、试棒、顶尖,具体结构如下:

6.三个活动卡爪活动安装于卡盘体一侧面沿径向均匀分布的长方体安装槽内,三个活动卡爪的一端于卡盘体的卡盘体中心孔处相对应,三个活动卡爪相对应的一端分别焊接圆棒,三个圆棒与所夹持试棒相对应的一端之间开设内孔;试棒为哑铃段与基准段同轴一体结构,基准段位于哑铃段的一端,哑铃段的另一端开设试棒中心孔,基准段与圆棒一端形成的内孔相对应并插装配合,顶尖位于哑铃段的另一端且与哑铃段同轴,顶尖的一端与试棒中心孔相对应并插装配合。

7.所述的通过一次装夹提高试棒加工精度的装置,卡盘体的安装槽与卡盘体内腔相通,卡盘体内腔中设置相互啮合的小锥齿轮、大锥齿轮传动机构,大锥齿轮的一侧为锥齿轮面,小锥齿轮为三个均匀分布于锥齿轮面一侧,每个小锥齿轮安装于一个转轴上,每个转轴的一端穿设于卡盘体侧面的转轴孔,大锥齿轮的另一侧为梯形螺纹面;活动卡爪的底面为梯形螺纹段,梯形螺纹段与梯形螺纹面相对应并啮合。

8.所述的通过一次装夹提高试棒加工精度的装置,梯形螺纹面为平面螺纹或平面螺旋线型结构,螺纹或螺旋线的截面为梯形,梯形螺纹段为平面螺纹或平面螺旋线型结构的一段。

9.所述的通过一次装夹提高试棒加工精度的装置,安装槽的两个相对侧面上分别设

有滑轨,每个安装槽的两个滑轨相对平行设置,每个活动卡爪与安装槽对应的两侧分别开设滑槽,滑槽与滑轨一一对应并呈滑动配合。

10.借由上述技术方案,本实用新型至少具有以下优点及有益效果:

11.1、使用本实用新型后,可以使原本需要两次装夹才能完成的加工工作,通过一次装夹就能完成,不但减少了操作者的工作量,而且还有效的提高了试棒在批量生产中的加工效率,还可以避免二次装夹引起的定位误差,大大提高了试棒的加工精度。

12.2、本实用新型可以同时提高试棒加工精度与加工效率,通过一次装夹就可以实现合金试棒上所有表面的加工任务,进而提高试棒的加工精度。同时,考虑到试棒批量生产时加工效率的要求,在设计夹具时,同时满足了试棒轴向和径向定位要求。操作者在装夹试棒时,可以对试棒进行快速定位和装夹,既保证了试棒的加工精度,又提高了试棒的加工效率。

附图说明:

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图作简单地介绍:

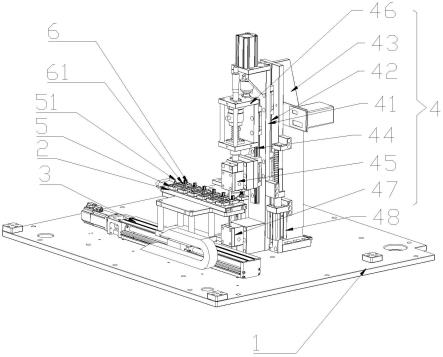

14.图1是本实用新型装置与试棒的装配图。

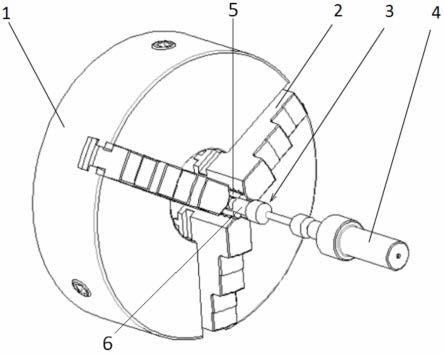

15.图2是本实用新型装置与试棒的装配剖视图。

16.图3是改装后的活动卡爪与卡盘体的装配图。

17.图4是改装后的活动卡爪的运动原理图。

18.图5是改装后的活动卡爪示意图。

19.图6是加工出定位基准的试棒毛坯示意图。

20.图中,1卡盘体,2活动卡爪,3试棒,4顶尖,5圆棒,6基准段,7试棒中心孔, 8滑槽,9梯形螺纹段,10滑轨,11转轴孔,12转轴,13小锥齿轮,14大锥齿轮, 15梯形螺纹面,16锥齿轮面,17卡盘体内腔,18内孔,19哑铃段,20安装槽,21 卡盘体中心孔。

具体实施方式

21.下面,结合附图及实施例对本实用新型做进一步详细说明:

22.如图1-图6所示,本实用新型通过一次装夹提高试棒加工精度的装置,主要包括卡盘体1、活动卡爪2、试棒3、顶尖4,具体结构如下:

23.三个活动卡爪2活动安装于卡盘体1一侧面沿径向均匀分布的长方体安装槽20 内,三个活动卡爪2的一端于卡盘体1的卡盘体中心孔21处相对应,三个活动卡爪2 相对应的一端分别焊接圆棒5,三个圆棒5与所夹持试棒3相对应的一端之间开设内孔18;试棒3为哑铃段19与基准段6同轴一体结构,基准段6位于哑铃段19的一端,哑铃段19的另一端开设试棒中心孔7,基准段6与圆棒5一端形成的内孔18相对应并插装配合,顶尖4位于哑铃段19的另一端且与哑铃段19同轴,顶尖4的一端与试棒中心孔7相对应并插装配合。

24.卡盘体1的安装槽20与卡盘体内腔17相通,卡盘体内腔17中设置相互啮合的小锥齿轮13、大锥齿轮14传动机构,大锥齿轮14的一侧为锥齿轮面16,小锥齿轮13 为三个均匀分布于锥齿轮面16一侧,每个小锥齿轮13安装于一个转轴12上,每个转轴12的一端穿设于卡盘体1侧面的转轴孔11,大锥齿轮14的另一侧为梯形螺纹面15;安装槽20的两个相对侧面

上分别设有滑轨10,每个安装槽20的两个滑轨10相对平行设置,每个活动卡爪2与安装槽20对应的两侧分别开设滑槽8,滑槽8与滑轨10 一一对应并呈滑动配合,活动卡爪2的底面为梯形螺纹段9;梯形螺纹段9与梯形螺纹面15相对应,梯形螺纹面15为平面螺纹或平面螺旋线型结构,螺纹或螺旋线的截面为梯形,梯形螺纹段9为平面螺纹或平面螺旋线型结构的一段,梯形螺纹段9与梯形螺纹面15相啮合。使用时,转轴12通过小锥齿轮13带动大锥齿轮14旋转,在滑槽8与滑轨10的配合结构下,使活动卡爪2在安装槽20内往复直线运动。

25.如图1-图6所示,活动卡爪2的改装是通过将活动卡爪2与一个圆棒5以焊接的方式连接在一起。试棒3在上一道工序中,要加工出基准段6与试棒中心孔7,并保证试棒3的轴向尺寸。改装后的活动卡爪2安装在卡盘体1上,通过内孔车刀在改装后的活动卡爪2的圆棒5处加工出一个内孔18,圆棒5之间形成的内孔18与试棒基准段6配合。本实用新型可以通过更换改装的活动卡爪2的方法,加工直径范围在 10mm~20mm之间的合金试棒,通过使用此装置,可以优化试棒的加工工艺,提高合金试棒的加工精度和生产效率。

26.采用本实用新型加工后,通过对试棒的尺寸及加工精度进行检验,实现了试棒中间棒身处与两端中心线同轴度从0.03mm到0.007mm的提升。此外,棒身处圆度也从0.02mm提升到0.003mm。由此可见,通过本实用新型,对加工试棒的位置公差和形状公差精度都有很大提升。

27.结果表明,本实用新型通过采用新的装夹方式加工出来的试棒在尺寸公差和形位公差等方面都有了一定程度的提高,为后续即将开展的力学性能测试试验结果的准确性提供了有力的保障。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。