1.本实用新型涉及机械设备领域,具体涉及一种制动器装配线。

背景技术:

2.目前,在盘式制动器装配时,首先需要在其密封件槽中嵌入密封圈,密封圈的传统安装方法为人工安装,安装过程中,密封圈受力不均,就会造成密封圈损坏,活塞多为手工安装,存在安装歪斜的问题,不仅增加了成本,而且也影响了工作效率,现有的浮钳盘式制动器螺栓的装配多为人工装配,存在安装速度慢,不能适应现在工厂的生产速度。

技术实现要素:

3.本实用新型的目的就是针对上述之不足,而提供一种制动器装配线。

4.本实用新型它包括油缸安装装置、螺栓安装装置、第一皮带输送机和工作台,

5.油缸安装装置包括电动转盘、一组制动器夹钳油缸限位组件、一对密封圈安装组件和活塞安装组件,

6.制动器夹钳油缸限位组件包括第一底板和第一转角气缸,

7.第一底板上设有弹性圆锥定位销,第一转角气缸的压杆上设有u形压紧部,第一转角气缸安装在第一底板上,一组制动器夹钳油缸限位组件的第一底板环形均布固定安装在电动转盘上,

8.密封圈安装组件包括第一安装架、第二转角气缸、吹圈柱、挤圈气缸和密封圈连续上圈部,第二转角气缸安装在第一安装架上,第二转角气缸的压杆上设有第一升降气缸,吹圈柱固定安装在第一升降气缸的活塞杆上,吹圈柱中心处开有压缩空气流道,吹圈柱的上部外壁开有进气孔,进气孔与压缩空气流道进气端相连通,吹圈柱底部外壁上开有环形密封圈安装槽,环形密封圈安装槽内开有挤压密封圈容纳槽,吹圈柱内开有横向通气流道,压缩空气流道通过横向通气流道与挤压密封圈容纳槽相连通,挤圈气缸通过气缸支架安装在第一安装架上,挤圈气缸的活塞杆上设有与挤压密封圈容纳槽配合使用的按压头,

9.密封圈连续上圈部包括密封圈容纳筒、圆环形推板和顶盖,

10.密封圈容纳筒的顶部为敞口,并开有按压头进出槽,圆环形推板通过弹簧活动安装在密封圈容纳筒的内底面上,顶盖中心处开有吹圈柱进入孔,顶盖安装在密封圈容纳筒的敞口上,

11.活塞安装组件包括第二安装架、第三转角气缸、气爪、第二皮带输送机和u形限位架,第三转角气缸安装在第二安装架上,第三转角气缸的压杆上设有第二升降气缸,气爪固定安装在第二升降气缸的活塞杆上,第二皮带输送机安装在第二安装架上,并位于第三转角气缸一侧,u形限位架通过多组连接杆固定安装在第二皮带输送机的壳体上,

12.一对密封圈安装组件和活塞安装组件呈环形分布,并位于电动转盘外侧,

13.螺栓安装装置包括震动盘、安装板、螺栓上紧组件和工件夹紧组件,

14.震动盘包括料盘本体和出料段,出料段内开有螺栓限位槽,出料段的底部设有胶

水盒,胶水盒的内腔与螺栓限位槽相连通,安装板位于震动盘一侧,

15.螺栓上紧组件包括旋转气缸、摇臂、导向气缸、气动马达和磁化螺丝刀头,

16.旋转气缸通过支撑柱安装在安装板上,摇臂的一端与旋转气缸的旋转盘固定连接,导向气缸安装在摇臂的另一端,气动马达安装在导向气缸的活塞杆上,磁化螺丝刀头的截面为六角花形,磁化螺丝刀头上设有螺栓头套,磁化螺丝刀头与气动马达的动力输出轴传动相连,

17.工件夹紧组件包括滑台、工件支撑部、立板、一对第一快速夹具和第二快速夹具,

18.滑台的滑座固定安装在安装板上,工件支撑部包括第一放置台和第二放置台,第一放置台上开有限位槽,第一放置台高于第二放置台,工件支撑部固定安装在滑台的滑块上,一对第一快速夹具呈镜像分布安装在第一放置台上,第二快速夹具安装在第一放置台上,并位于一对第一快速夹具之间,立板上设有三个支撑钉,立板固定安装在滑台的滑块上,并位于第二放置台一侧,

19.螺栓安装装置安装在工作台上,第一皮带输送机位于油缸安装装置和工作台之间,油缸安装装置和第一皮带输送机进料端之间设有机械手。

20.挤压密封圈容纳槽为半圆形挤压密封圈容纳槽。

21.一组制动器夹钳油缸限位组件是五个制动器夹钳油缸限位组件。

22.磁化螺丝刀头的端部呈弧形向内收缩形成六角花形。

23.滑台为气动直线滑台,三个支撑钉螺纹安装在立板上,

24.滑台的滑座的两端分别设有限位板。

25.本实用新型优点是:装配速度快,螺栓安装迅速,降低了工人的劳动强度。

附图说明

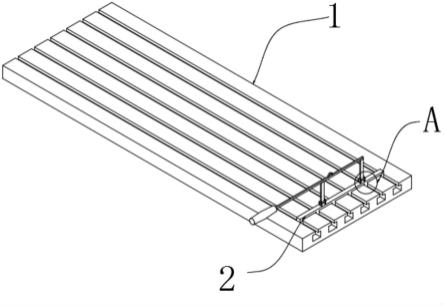

26.图1是本实用新型油缸安装装置的结构示意图。

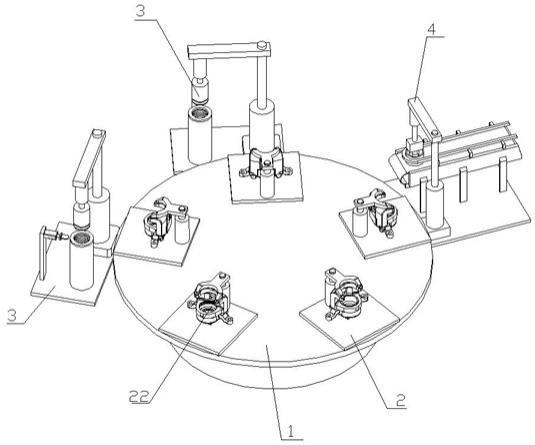

27.图2是本实用新型制动器夹钳限位装置的结构示意图。

28.图3是本实用新型弹性圆锥定位销位于油缸油孔内的剖视结构示意图。

29.图4是本实用新型密封圈安装组件的结构示意图。

30.图5是本实用新型吹圈柱的结构示意图。

31.图6是本实用新型图5的局部放大结构示意图。

32.图7是本实用新型吹圈柱剖视结构示意图。

33.图8是本实用新型吹圈柱局部隐藏结构示意图。

34.图9是本实用新型密封圈挤压后的结构示意图。

35.图10是本实用新型u形防尘圈挤压后的结构示意图。

36.图11是本实用新型密封圈连续上圈部剖视结构示意图。

37.图12是本实用新型活塞安装装置的结构示意图。

38.图13是本实用新型螺栓安装装置的结构示意图。

39.图14是本实用新型工件夹紧组件的结构示意图。

40.图15是本实用新型磁化螺丝刀头的结构示意图。

41.图16是本实用新型震动盘出料段的剖视结构示意图。

42.图17是本实用新型螺栓安装时的剖视结构示意图。

43.图18是本实用新型结构示意图。

具体实施方式

44.如附图所示,本实用新型它包括油缸安装装置200、螺栓安装装置201、第一皮带输送机202和工作台203,

45.油缸安装装置200包括电动转盘1、一组制动器夹钳油缸限位组件2、一对密封圈安装组件3和活塞安装组件4,

46.制动器夹钳油缸限位组件2包括第一底板5和第一转角气缸9,

47.第一底板5上设有弹性圆锥定位销6,第一转角气缸9的压杆上设有u形压紧部27,第一转角气缸9安装在第一底板5上,一组制动器夹钳油缸限位组件2的第一底板5环形均布固定安装在电动转盘1上,

48.密封圈安装组件3包括第一安装架10、第二转角气缸11、吹圈柱12、挤圈气缸13和密封圈连续上圈部,第二转角气缸11安装在第一安装架10上,第二转角气缸11的压杆上设有第一升降气缸28,吹圈柱12固定安装在第一升降气缸28的活塞杆上,吹圈柱12中心处开有压缩空气流道14,吹圈柱12的上部外壁开有进气孔29,进气孔29与压缩空气流道14进气端相连通,吹圈柱12底部外壁上开有环形密封圈安装槽15,环形密封圈安装槽15内开有挤压密封圈容纳槽17,吹圈柱12内开有横向通气流道16,压缩空气流道14通过横向通气流道16与挤压密封圈容纳槽17相连通,挤圈气缸13通过气缸支架安装在第一安装架10上,挤圈气缸13的活塞杆上设有与挤压密封圈容纳槽17配合使用的按压头19,

49.密封圈连续上圈部包括密封圈容纳筒30、圆环形推板35和顶盖46,

50.密封圈容纳筒30的顶部为敞口,并开有按压头进出槽24,圆环形推板35通过弹簧47活动安装在密封圈容纳筒30的内底面上,顶盖46中心处开有吹圈柱进入孔,顶盖46安装在密封圈容纳筒30的敞口上,

51.活塞安装组件4包括第二安装架40、第三转角气缸41、气爪42、第二皮带输送机43和u形限位架44,第三转角气缸41安装在第二安装架40上,第三转角气缸41的压杆上设有第二升降气缸45,气爪42固定安装在第二升降气缸45的活塞杆上,第二皮带输送机43安装在第二安装架40上,并位于第三转角气缸41一侧,u形限位架44通过多组连接杆固定安装在第二皮带输送机43的壳体上,

52.一对密封圈安装组件3和活塞安装组件4呈环形分布,并位于电动转盘1外侧,

53.螺栓安装装置201包括震动盘50、安装板51、螺栓上紧组件和工件夹紧组件52,

54.震动盘50包括料盘本体和出料段53,出料段53内开有螺栓限位槽,出料段53的底部设有胶水盒54,胶水盒54的内腔与螺栓限位槽相连通,安装板51位于震动盘50一侧,

55.螺栓上紧组件包括旋转气缸56、摇臂57、导向气缸58、气动马达59和磁化螺丝刀头60,

56.旋转气缸56通过支撑柱安装在安装板51上,摇臂57的一端与旋转气缸56的旋转盘固定连接,导向气缸58安装在摇臂57的另一端,气动马达59安装在导向气缸58的活塞杆上,磁化螺丝刀头60的截面为六角花形,磁化螺丝刀头60上设有螺栓头套72,磁化螺丝刀头60与气动马达59的动力输出轴传动相连,

57.工件夹紧组件52包括滑台61、工件支撑部、立板62、一对第一快速夹具63和第二快

速夹具64,

58.滑台61的滑座固定安装在安装板51上,工件支撑部包括第一放置台65和第二放置台66,第一放置台65上开有限位槽67,第一放置台65高于第二放置台66,工件支撑部固定安装在滑台61的滑块上,一对第一快速夹具63呈镜像分布安装在第一放置台65上,第二快速夹具64安装在第一放置台65上,并位于一对第一快速夹具63之间,立板62上设有三个支撑钉68,立板62固定安装在滑台61的滑块上,并位于第二放置台66一侧,

59.螺栓安装装置201安装在工作台203上,第一皮带输送机202位于油缸安装装置200和工作台203之间,油缸安装装置200和第一皮带输送机202进料端之间设有机械手204。

60.挤压密封圈容纳槽17为半圆形挤压密封圈容纳槽。

61.一组制动器夹钳油缸限位组件2是五个制动器夹钳油缸限位组件2。

62.磁化螺丝刀头60的端部呈弧形向内收缩形成六角花形。

63.滑台61为气动直线滑台,三个支撑钉68螺纹安装在立板62上,

64.滑台61的滑座的两端分别设有限位板70。

65.工作方式:

66.第一步:工作人员将制动钳壳体22放在第一底板5上,弹性圆锥定位销6插入制动钳壳体22的油孔内,对其进行限位,通过第一转角气缸9将制动钳壳体22压紧在第一底板5上,

67.第二步:电动转盘1旋转到密封圈上圈工位,第二转角气缸11旋转升起,第一升降气缸28降下,使吹圈柱12穿过顶盖46的吹圈柱进入孔插入到密封圈容纳筒30内,吹圈柱12的环形密封圈安装槽15与密封圈容纳筒30内最顶部的一个密封前处于同一水平面上,挤圈气缸13的活塞杆伸出,按压头19穿过按压头进出槽24,将位于挤压密封圈容纳槽17外侧的密封圈压入挤压密封圈容纳槽17内,通过压缩空气流道14抽气,使密封圈21进入环形密封圈安装槽15内,完成套圈,第一升降气缸28收回,第二转角气缸11旋转并下降,将吹圈柱12送至制动钳壳体22上方,第一升降气缸28降下将吹圈柱12压入制动钳壳体22内,使吹圈柱12的环形密封圈安装槽15与制动钳壳体22内的下部密封圈镶嵌槽对接,通过压缩空气流道14充入压缩空气,将密封圈21吹出挤压密封圈容纳槽17,并膨胀进入制动钳壳体22内的密封圈镶嵌槽内;第二转角气缸11上升回位,准备安装下一个密封圈21。

68.第三步:电动转盘1继续旋转至u形密封垫安装工位,重复第二步的动作将u形密封垫安装到上部密封圈镶嵌槽内,

69.第四步:电动转盘1继续旋转至活塞安装工位,第三转角气缸41旋转上升,第二升降气缸45降下,通过气爪42将u形限位架44内依次排列的第一个活塞夹住,第二升降气缸45收回,第三转角气缸41旋转下降到制动钳壳体22上方,第二升降气缸45下降将活塞压紧在制动钳壳体22内。

70.第五步:电动转盘1继续旋转至卸料工位,一对第一压紧气缸8和第一转角气缸9松开。

71.第六步:通过机械手204将处于卸料工位的制动钳壳体22抓取并转运到第一皮带输送机202上,制动钳壳体22经过第一皮带输送机202运输到工作台203一侧时,工作人员将制动钳壳体22拿到工作台203上,并将制动钳壳体22装在制动钳支架上形成一个整体待装螺栓件69。

72.第七步:工作人员将整体待装螺栓件69放到第一放置台65和第二放置台66上,制动钳支架上的定位凸起位于限位槽67内,制动钳壳体的定位面与三个支撑钉68相抵,工作人员推动第二快速夹具64将待装螺栓件69压紧在三个支撑钉68上,通过一对第一快速夹具63将整体待装螺栓件69的制动钳支架压紧在第一放置台65上。

73.第八步:震动盘50不断将螺栓71送至出料段53内,螺栓71经过螺栓限位槽调位后头部竖直向上依次排列,螺栓71经过胶水盒54时底部沾上胶水,导向气缸58伸出,螺栓头套72套在螺栓71的头部,磁化螺丝刀头60的端部插入螺栓71的槽内,吸住第一颗螺栓71,导向气缸58收回,将螺栓71吸起,旋转气缸56旋转180

°

后,带着螺栓71到整体待装螺栓件69的螺纹孔上方,导向气缸58伸出,使螺栓71插入整体待装螺栓件69的螺纹孔内,气动马达59旋转将螺栓71拧入螺纹孔内,完成第一个螺栓71的安装。

74.第九步:螺栓上紧组件回位到出料段53上方,同时滑台61带着整体待装螺栓件69滑动,使第二的螺纹孔运动到螺栓安装工位上,螺栓上紧组件重复第三步的动作,完成两个螺栓的安装。

75.如附图16所示,螺栓71为内六角花形圆柱头螺钉,螺栓71的一端为圆台形,且螺栓71圆台形的外壁上也开有外螺纹,制动钳支架的螺纹安装孔上开有与螺栓71一端圆台形配合使用的圆台形凹槽,且凹槽内壁上开有内螺纹,这样使螺栓71能在插入螺纹安装孔时螺纹对接更加准确。

76.磁化螺丝刀头60伸出螺栓头套72部分的长度和形状与螺钉71头部六角花形深度相适应。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。