1.本实用新型涉及风机技术领域,尤其涉及一种电机内置于进风口的高效低噪的无蜗壳离心风机机翼型叶轮。

背景技术:

2.随着科学技术的发展,轨道交通领域常用风机,尤其是地铁、高铁常用风机,提出了新的要求:结构更紧凑、更高效、更低噪、更低耗、重量更轻。为满足这些要求,出现了一种电机内置于进风口的无蜗壳离心风机,该结构风机轴向尺寸小,整体重量轻,结构紧凑,但效率低,噪音大。

技术实现要素:

3.本实用新型的目的是针对现有技术所存在的不足,提供一种结构简单、高效低噪的无蜗壳离心风机机翼型叶轮。

4.为了达到以上目的,本实用新型采取以下技术方案:

5.一种高效低噪的无蜗壳离心风机机翼型叶轮,所述叶轮包括前盘、三元流叶片和后盘,所述前盘的横截面包括位于前端的第一圆弧和与之相切的后端第一锥段连接的一体结构,所述后盘的横截面包括位于前端并与前盘端面平行的安装端面,向后端倾斜的第二锥段和第三锥段,以及位于第二锥段和第三锥段之间并与二者均相切的第二圆弧;叶轮的进口直径为d1,叶轮外径为d2,后盘第二锥段和第三锥段的相贯直径为d3,安装端面的直径为d4,α1为前盘第一锥段与前盘端面的夹角,α2为后盘第三锥段与安装端面的夹角;α3为后盘第二锥段与安装端面的夹角;d1:d2=0.69~0.74,d3:d2=0.58~0.62,d4:d2=0.27~0.45,α1=8

°

~20

°

,α2=0

°

~8

°

,α3=0

°

~45

°

;叶片出口角为28

°

~40

°

,叶片倾斜角为0

°

~20

°

,叶片包角为30

°

~45

°

,叶轮出口宽度为b2,b2:h=0.57~0.74。

6.进一步地,d1a为叶片进口边与前盘相贯处直径,d1a:d2=0.71~0.75,d1b为叶片进口边与后盘相贯处直径,d1b:d2=0.64~0.69,d2a为叶片出口边与前盘相贯处直径,d2a:d2=0.94:1,d2b为叶片出口边与后盘相贯处直径,d2b:d2=0.8~1。

7.进一步地,h为叶轮轴向高度,h1为前盘轴向高度,h2为后盘轴向高度,h:d2=0.19~0.31,h1:h=0.28~0.4,h2:h=0~0.6。

8.进一步地,所述叶片的翼型坐标y1最大为10.79,y2最大为16.22。

9.进一步地,所述无蜗壳离心风机包括方盘上固定连接进风口,电机内置于所述进风口内,通过支架安装在所述方盘上,所述叶轮通过轴套安装在电机轴伸端。

10.进一步地,所述支架包括连接板、电机安装板和方盘安装板,所述电机轴线在连接板所在的平面内,所述连接板与方盘垂直连接,支撑电机与叶轮,同时还有导流的作用,理顺叶轮进口前端气流。

11.进一步地,所述叶轮设有叶片数为5~11。

12.本实用新型通过对叶轮前盘、后盘和叶片的结构进行优化,对其与叶片之间的配

合结构进行优化控制,使得叶轮整体流场更加顺畅,从而提高了效率,降低了噪音。

附图说明

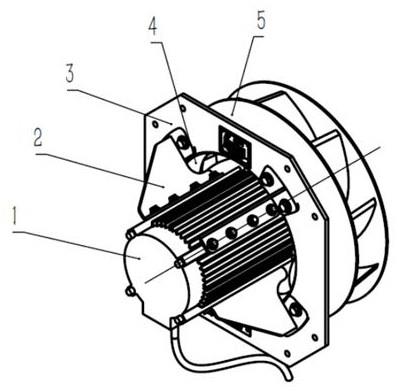

13.图1是本实用新型叶轮与风机配合结构示意图;

14.图2是支架的结构示意图;

15.图3是本实用新型叶轮的结构示意图;

16.图4是本实用新型叶轮的半剖轴截面结构示意图;

17.图5是图3中叶片的翼型结构示意图和其几何参数表;

18.图中,电机1,支架2,方盘3,进风口4,叶轮5,连接板6,电机安装板7,方盘安装板8。

具体实施方式

19.下面结合具体实施例和附图对本实用新型作进一步说明。

20.实施例一

21.图1至图5出示了一种高效低噪的无蜗壳离心风机机翼型叶轮5,所述叶轮5包括前盘、三元流叶片和后盘,如图3所示,图中前盘为a,叶片为b,后盘为c,所述前盘的横截面包括位于前端的第一圆弧和与之相切的后端第一锥段连接的一体结构,所述后盘的横截面包括位于前端并与前盘端面平行的安装端面,向后端倾斜的第二锥段和第三锥段,以及位于第二锥段和第三锥段之间并与二者均相切的第二圆弧;所述无蜗壳离心风机包括方盘3上固定连接进风口4,电机1内置于所述进风口4内,通过支架安装在所述方盘3上,所述叶轮5通过轴套安装在电机1轴伸端;如图2所示,所述支架包括连接板6、电机安装板7和方盘安装板8,所述电机1轴线在连接板6所在的平面内,所述连接板6与方盘3垂直连接,如图2所示,支撑电机1与叶轮5,同时还有导流的作用,理顺叶轮5进口前端气流;所述叶轮5设有叶片数为5~11,本实施例中为9片。

22.叶轮5的进口直径为d1,与叶轮5外径为d2,后盘第二锥段和第三锥段的相贯直径为d3,安装端面的直径为d4,h为叶轮5轴向高度,h1为前盘轴向高度,h2为后盘轴向高度,α1为前盘第一锥段与前盘端面的夹角,α2为后盘第三锥段与安装端面的夹角;α3为后盘第二锥段与安装端面的夹角;

23.本实施例中,d1:d2=0.69,d3:d2=0.58,d4:d2=0.27,h:d2=0.19,h1:h=0.28,h2:h=0,α1=8

°

,α2=0

°

,α3=0

°

,叶片出口角为28

°

,叶片倾斜角为0

°

,叶片包角为30,叶轮5出口宽度为b2,b2:h=0.57。

24.d1a为叶片进口边与前盘相贯处直径,d1b为叶片进口边与后盘相贯处直径,d2a为叶片出口边与前盘相贯处直径,d2b为叶片出口边与后盘相贯处直径;

25.本实施例中,d1a:d2=0.71,d1b:d2=0.64,d2a:d2=0.94,d2b:d2=0.8。

26.如图5所示,该翼形叶片的翼形结构为新的翼形,所述叶片的翼型坐标y1最大为10.79,y2最大为16.22。

27.经试验测得,效率提升12%左右,噪音降低了7db。

28.本实用新型在不增加无蜗壳离心风机机翼型叶轮5的配件的基础上,通过对包括叶片进出口角、进出口宽度、进出口直径、叶片包角、叶片数等进行配合优化,使得叶轮5效率更高,噪音更低,经对比实验结果得出,本实用新型叶轮5效率提高5个百分点以上,噪音

降低5分贝以上。

29.实施例二

30.本实施例中未提及部分如上述实施例所述。

31.本实施例中,d1:d2=0.74,d3:d2=0.62,d4:d2=0.45,h:d2=0.31,h1:h=0.4,h2:h=0.6,α1=20

°

,α2=8

°

,α3=45

°

,叶片出口角为40

°

,叶片倾斜角为20

°

,叶片包角为45

°

,b2:h=0.74。

32.本实施例中d1a:d2=0.75,d1b:d2=0.69,d2a:d2=1,d2b:d2=1。

33.经试验测得,效率提升10%左右,噪音降低了5db。

34.实施例三

35.本实施例中未提及部分如上述实施例所述。

36.本实施例中,d1:d2=0.7,d3:d2=0.6,d4:d2=0.3,h:d2=0.3,h1:h=0.3,h2:h=0.4,α1=16

°

,α2=5

°

,α3=30

°

,叶片出口角为30

°

,叶片倾斜角为10

°

,叶片包角为40

°

,b2:h=0.65。

37.本实施例中d1a:d2=0.72,d1b:d2=0.5,d2a:d2=0.9,d2b:d2=0.9。

38.经试验测得,效率提升12%左右,噪音降低了9db。

39.综上所述,本实用新型通过对叶轮5前盘、后盘和叶片的结构进行优化,对其与叶片之间的配合结构进行优化控制,对翼形叶片的形状结构进行优化,使得叶轮5整体流场更加顺畅,从而提高了效率,降低了噪音。

40.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。