1.本发明涉及化学合成领域,具体涉及一种氨氯吡啶酸的制备方法及制备的氨氯吡啶酸。

背景技术:

2.氨氯吡啶酸,英文通用名称picloram,是一种农用化学除草剂,化学式如下式:

[0003][0004]

氨氯吡啶酸在国内已经生产多年,其传统工艺是用2-氰基-3,4,5,6-四氯吡啶经过硫酸水解,分离之后用氨水进行氨解得到产物,然后通过加入液碱使产品形成4-氨基-3,5,6-三氯吡啶甲酸钠盐,并进行精制除去其中副产物并分离无机盐,进一步将分离得到的钠盐在盐酸水里面进行酸化,板框压滤得到粗品,再经过重结晶去除其中无机盐得到成品。

[0005]

但传统的制备工艺因水解等多方面原因会产生较多的副产物,导致反应收率不够好,需要繁杂的除杂工艺,例如,利用较多的重结晶除杂会带来大量三废;另外,传统工艺中需要调碱得到吡啶甲酸钠盐再进行结晶,以分离其中大量的无机盐,但该结晶过程也会损失较多物料形成三废,导致实际得到的产品收率降低。

[0006]

因此,致力于寻找更加清洁的生产工艺,降低副反应比例提高目标产物的选择性是技术人员一直研究的方向。

技术实现要素:

[0007]

发明目的

[0008]

为克服上述不足,本发明的目的在于提供一种氨氯吡啶酸的制备方法及制备的氨氯吡啶酸;本发明以3,4,5,6-四氯吡啶甲酸酯(i)、氨气为反应原料,有机醇为反应溶剂,进行4-取代的氯原子的氨解,产生的4-氨基-3,5,6-三氯吡啶甲酸铵盐(ii)粗品的反应液,可以直接通过一步脱出有机溶剂和多余的氨气,后续处理产生的三废少,使制备工艺更加环保、简单、方便,产生的副产物较少,从而提高了目标产物——氨氯吡啶酸的纯度。

[0009]

解决方案

[0010]

为实现本发明目的,本发明采用的技术方案如下:

[0011]

第一方面,本发明提供了一种氨氯吡啶酸的制备方法,包括如下步骤:以3,4,5,6-四氯吡啶甲酸酯(i)和氨气为反应原料、有机醇(r2oh)为反应溶剂在均相体系中进行氨解反应生成4-氨基-3,5,6-三氯吡啶甲酸铵盐(ii)粗品,将4-氨基-3,5,6-三氯吡啶甲酸铵盐粗品经后处理得到氨氯吡啶酸。

[0012]

本发明的氨解反应路线如下:

[0013][0014]

其中,r1、r2相同或不同,分别独立选自c1-c5的烷基或烯基。

[0015]

进一步地,r1选自c1-c2的烷基或烯基;可选地,r1选自-ch3或-ch2ch3;可选地,r1为-ch3,此时的原料3,4,5,6-四氯吡啶甲酸酯(i)为3,4,5,6-四氯吡啶甲酸甲酯。

[0016]

进一步地,r2选自c1-c2的烷基或烯基;可选地,r2选自-ch3或-ch2ch3;可选地,r2为-ch3,此时的有机醇为甲醇。

[0017]

优选地,r1、r2相同,这时3,4,5,6-四氯吡啶甲酸酯氨解产生的r1oh与反应的有机醇溶剂r2oh相同,有助于回收再利用。

[0018]

进一步地,所述3,4,5,6-四氯吡啶甲酸酯与氨气的摩尔比为1:(6~20),可选地为1:(8~20),可选地为1:(9~20),可选地为1:(9~15),可选地为1:(9~12),可选地为1:(9~11)。

[0019]

进一步地,所述3,4,5,6-四氯吡啶甲酸酯与有机醇的重量比为1:(2~10),可选地为1:(2~8),可选地为1:(3~6)。

[0020]

进一步地,氨解反应时,温度升至90-150℃并维持5~15h。

[0021]

可选地,氨解反应温度维持在100-130℃,优选为120-130℃。

[0022]

可选地,氨解反应时间为7~12h,可选地为8~12h;优选为8~10h。

[0023]

本发明中,在高压釜中,压力随着温度的升高而升高,反应氨解反应过程中,反应压力会随反应体系装料系数不同而有所不同,升至恒温后进行氨解反应压力一般为1~2mpa,可选地为1.5~2mpa。温度过低时难以进行氨解反应。

[0024]

进一步地,氨解反应中,3,4,5,6-四氯吡啶甲酸(反应过程中的中间产物)的残留质量分数不高于1%时停止反应。

[0025]

进一步地,所述有机醇反应溶剂中含有0.5~15wt%的水;可选地含有1~10wt%的水;可选地含有2~10wt%的水;可选地含有2~7wt%的水。有机醇反应溶剂中含有少量的水会促进反应进行,少量的水有利于获得4-氨基-3,5,6-三氯吡啶甲酸铵盐,对水的含量没有很严格的限制。但过量的水则会导致副产物增加,例如,氨水中的水含量较高时,就会导致副产物增加。

[0026]

进一步地,均相体系的混合方式是向3,4,5,6-四氯吡啶甲酸酯中加入有机醇-氨溶液混合,或是向3,4,5,6-四氯吡啶甲酸酯中加入有机醇反应溶剂后通入氨气混合;

[0027]

进一步地,可选地,混合物料在常温下进行,混合完成后升至氨解反应温度,一般地,常温是指10~30℃。

[0028]

进一步地,均相体系中,氨气的质量浓度为8~18%,可选地为8~14%。

[0029]

进一步地,4-氨基-3,5,6-三氯吡啶甲酸铵盐粗品的后处理方法包括:将4-氨基-3,5,6-三氯吡啶甲酸铵盐粗品蒸馏浓缩,脱除溶剂。常压蒸馏至粘稠并接收回收甲醇氨溶

液。

[0030]

进一步地,蒸馏浓缩方法包括:80-85℃常压下蒸馏至粘稠,补加适量水继续至98-100℃蒸馏得浓缩物料;可选地,补加水的重量以保证物料流动性,一般地补加水的重量不大于3,4,5,6-四氯吡啶甲酸酯的原料加入量;可选地,蒸馏过程中回收有机醇-氨溶液。

[0031]

进一步地,4-氨基-3,5,6-三氯吡啶甲酸铵盐粗品的后处理方法还包括:蒸馏浓缩物中滴加酸调ph至1~4,结晶,过滤或离心,干燥得到氨氯吡啶酸成品;

[0032]

可选地,滴加酸调ph至1~2,可选地,蒸馏浓缩物降温后调ph;

[0033]

可选地,结晶方法包括:将物料升温至50-60℃熟化养晶2小时,降温至30℃以下,析出晶体;

[0034]

进一步地,氨氯吡啶酸成品的纯度大于98%。

[0035]

进一步地,氨氯吡啶酸的收率为95-96%。

[0036]

另一方面,提供一种所述的制备方法制备的氨氯吡啶酸产品,可选地,氨氯吡啶酸成品的纯度大于98%。

[0037]

有益效果

[0038]

本发明采用3,4,5,6-四氯吡啶甲酸酯和氨气为反应原料,将氨解反应在有机醇反应溶剂里进行,对4-位氯被氨取代的选择性更好,副产物大大减少,基本上没有6位被氨取代的副产物,反应收率明显提高,可提高8%以上,而且反应过程中的有机醇-氨气容易脱除,不需要重结晶等繁琐步骤,简单进行酸化就可以得到高质量产品,纯度也得到大幅改善。

附图说明

[0039]

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定。在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

[0040]

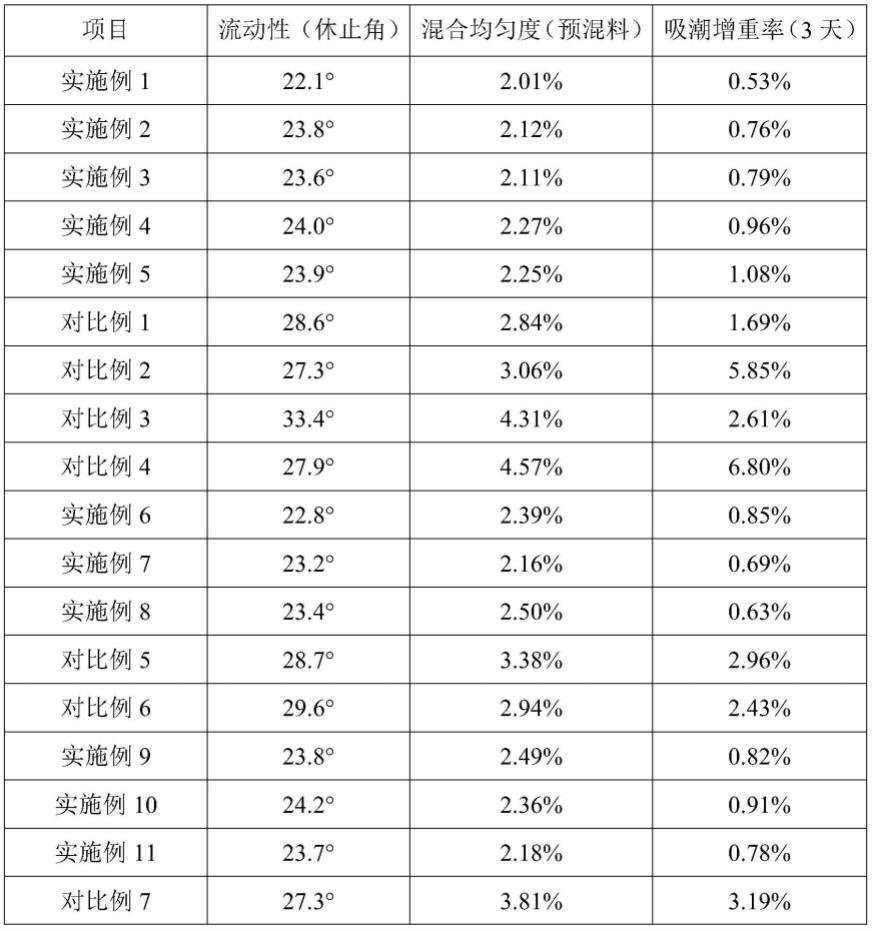

图1本发明的实施例1、对比例1的氨氯吡啶酸产品的hplc图,其中,hplc图中的谱峰从左到后分别对应氨氯吡啶酸、杂质1、杂质2。

具体实施方式

[0041]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

另外,为了更好的说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。在一些实施例中,对于本领域技术人员熟知的原料、元件、方法、手段等未作详细描述,以便于凸显本发明的主旨。

[0043]

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

[0044]

以下实施例中的3,4,5,6-四氯吡啶甲酸甲酯的纯度为97.9%,3,4,5,6-四氯吡啶甲酸甲酯可以商购获得,例如,从上海皓鸿生物医药科技有限公司商购获得,也可以自行合成,合成方法可参照文献方法制得,例如参照[沈芬芳等,2-取代-5-(全氯吡啶-2-基)-1,3,4-噁二唑啉的合成及表征,有机化学,2010年第30卷,第10期,1535~1538]将乙醇换为甲醇。以下实施例也可以根据生产需要更换为其它3,4,5,6-四氯吡啶甲酸酯。

[0045]

其它原料也为商购产品。

[0046]

实施例1:

[0047]

1)氨解反应

[0048]

在2l高压釜中加入281克3,4,5,6-四氯吡啶甲酸甲酯(97.9%),1200克甲醇(1500ml),50ml水,加料完毕封闭高压釜,搅拌下并保持温度在20℃以内缓慢通入氨气170克。

[0049]

将高压釜升温至120-130℃,并保持反应8小时后取样,hplc跟踪至3,4,5,6-四氯吡啶甲酸(中间产物)残留不高于1%结束反应。

[0050]

2)后处理

[0051]

将物料降温之后转移到蒸馏瓶中常压脱除溶剂,液温80-85℃,并接收甲醇-氨溶液约1270-1300克,补加200ml水,继续蒸馏至液温98-100℃,停止蒸馏。

[0052]

搅拌降温并滴加加入100克工业盐酸(36%)同时测定是否达到ph=2,如果未达到,继续补加少量盐酸至ph=1-2,结束滴加。

[0053]

将物料升温至50-60℃熟化养晶2小时,降温至30℃以下,过滤并用100ml水淋洗,干燥得到氨氯吡啶酸成品234.9克,高效液相色谱测定纯度98.2%,收率95.5%。

[0054]

实施例2

[0055]

1)氨解反应

[0056]

在1000l高压釜中加入140公斤3,4,5,6-四氯吡啶甲酸甲酯(97.9%),600公斤甲醇,25公斤水,加料完毕,关闭高压釜加料阀门。

[0057]

开启搅拌调整搅拌速度为250-300转,搅拌30分钟,同时开启冷却水。保持温度在15-30℃,约1小时内缓慢通入氨气85公斤,此时反应釜内压力为0.12mpa。

[0058]

将高压釜升温至60℃,然后调节加热蒸汽压力,继续缓慢升温至120-130℃,反应釜内压力达到1.67mpa,停止加热并保温反应8小时,反应压力在降至1.5mpa时稳定,hplc跟踪至3,4,5,6-四氯吡啶甲酸残留不高于1%结束反应。

[0059]

2)后处理方法

[0060]

将物料降温之后转移到脱溶釜,脱溶尾气通过甲醇吸收。常压脱除溶剂,液温80-85℃,并接收甲醇氨溶液约1280公斤,补加250公斤计量的水,继续蒸馏至液温98-100℃,停止蒸馏。

[0061]

搅拌降温至30℃以下,滴加加入120公斤工业盐酸(30%)。同时测定是否达到ph=2,如果未达到,继续补加少量盐酸至ph=1-2,结束滴加。

[0062]

将物料升温至50-60℃保温2小时,降温至30℃以下,离心,用100公斤水淋洗,干燥得到氨氯吡啶酸成品117.4公斤,高效液相色谱测定纯度98.1%,收率95.5%。

[0063]

对比例1

[0064]

与实施例1的区别在于氨解反应条件不同:在2l高压釜中加入263克3,4,5,6-四氯

吡啶甲酸(纯度98%),700克氨水(28%)及400克水,加料完毕封闭高压釜,将高压釜升温至120-130℃并保持反应8小时获得粗品,粗品后处理方法与实施例1相同。本对比例的得到氨氯吡啶酸成品233.7g,纯度88.8%,收率87%。

[0065]

取实施例1和对比例1的产品进行高效液相色谱测定,结果如图1,结果显示,对比例1的产品中产生了较多的杂质,例如杂质1、杂质2,且该类杂质难以去除,增加纯化成本。

[0066]

对比例1中在采用3,4,5,6-四氯吡啶甲酸和氨水进行氨解反应时,粗品采用与实施例1相同的后处理方法却难以获得纯度较高的氨氯吡啶酸成品,若想满足实际生产需要,就需要对对比例1获得的氨氯吡啶酸成品进一步纯化,纯化过程中就容易产生较多的三废,例如增加重结晶次数会产生更多的三废,而且副产物去除较困难,大大增加了纯化成本。

[0067]

而本发明采用3,4,5,6-四氯吡啶甲酸甲酯而不是3,4,5,6-四氯吡啶甲酸,并在甲醇-氨溶液中进行氨解反应,仅加入少量的水,不仅3,4,5,6-四氯吡啶甲酸甲酯可同步水解为羧酸铵盐和甲醇,而且对4-位氯被氨取代的选择性更好,基本上没有6位被水解的副产物,6位被氨取代的比例也减少到很小的比例,反应收率和纯度明显提高。而且羧酸铵盐经过简单的酸化就能获得高质量产品,产生的三废少,清洁环保。

[0068]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。