1.本发明涉及石油化工技术领域,尤其涉及一种应用于油田污水处理、原油集输、稠油热采等领域的新型节能增压式浸没燃烧换热系统。

背景技术:

2.随着社会经济的发展、能源大量的消耗、污染物排放的增加,造成了许多自然生态环境问题。石油开采过程中会产生大量的油田污水,油田污水是一种成分复杂、水温高、原油含量大以及细菌含量高的多组分体系,由于油田污水水温高且流量较大,其实际携带了大量可利用的热能。浸没燃烧又称为液下燃烧,指高温气体直接与液体接触进行传热传质的新型加热技术,由于高温烟气与被处理的液体进行了直接接触式换热,可以有效地提高气液两相间的传热效率。鉴于油田污水具有易结垢、易结晶和腐蚀性强等特点,如果对油气田污水进行处理以及热能进行余热回收利用,那么对实现油气田“节能减排”和保护环境具有重要的现实意义,因此利用浸没燃烧技术处理油田污水具有良好的工业发展前景。

3.中国专利公告号cn210795830u,公开了一种可以处理油田污水用的循环挡板型浸没燃烧式蒸发器,它主要包括了蒸发室壳体、空气进料管、燃料进料管、电磁流量计、点火装置、燃烧室、气体分布器、循环挡板、液体进出口管、气液分离室、排气烟囱和热电偶。所述的循环挡板内部为加热室,外部为蒸发室;所述的燃烧室底部和气体分布器完全浸没在蒸发器内部液体以下,烟气通过气体分布器与液体进行高效地直接接触式换热;所述循环挡板两侧的液体在推动力作用下形成定向溢流循环流动,进一步提高了蒸发器换热效率。但该专利应用较为受限,只能用于工作压力与环境压力相差不大的常压浸没燃烧蒸发,没有进行增压处理,并且在排气烟管处没有对高热能烟气进行余热回收处理,损失掉了许多热能,和带鼓泡孔的倒u形浸没管相比换热效率比较低。

4.中国专利公告号cn108686390a,公开提供了一种浸没燃烧蒸发器,可以用于烟气与液体的换热,所述的浸没燃烧蒸发器包含内部盛装有液体的蒸发器壳体、燃烧室和气体分布器,燃烧室的一端的侧壁处设置有烟气出口,且一端伸入液体中,所述的气体分布器包括与烟气出口连通的多个主管以及布置在多个主管侧壁上的多个支管,烟气出口出来的烟气通过多个主管后进入多个支管,从多个支管出来的烟气进入蒸发器壳体内并与液体进行换热。但该发明应用比较受限,由于没有增压处理装置,只能用于常压下的浸没燃烧蒸发,由于没有对排气烟口进行余热回收,导致损失掉许多的热能,且排出的烟气可能会含有许多有害气体,例如no

x

等,如果没有对其进行净化处理,直接排放到空气中,可能会对环境造成严重的危害。

技术实现要素:

5.本发明目的在于提供一种新型节能增压式浸没燃烧换热系统,该系统与普通锅炉相比不存在固体加热面,节约了制作成本,提高了换热效率,增加了增压式浸没燃烧换热系统装置内液体液面上的压力,提高了液体沸点,获得了高温高压的烟气,烟气进入余热发电

装置可进行能量的二次利用,可获得更高的能量利用率,而且能有效降低污染物中no

x

与co等排放量,因此本系统是一种能源利用率高,污染物排放低的浸没燃烧换热系统。它有效的改善了常压式浸没燃烧蒸发器存在的蒸发室内液体沸点低、烟气温度和压力低、难以进行热量二次利用、污染物直接排放、能量利用不足等问题,扩展了浸没燃烧技术的应用领域。本发明通过热源的二次利用,系统能量利用率提高了60%以上。

6.为解决上述技术问题,本发明实施例提供了一种新型节能增压式浸没燃烧换热系统,所述技术方案如下:

7.本发明一种新型节能增压式浸没燃烧换热系统,该系统包括了新型节能增压式蒸发室、增压式浸没燃烧装置、倒u形浸没管、循环挡板、浸没管壁、电力式压力控制装置、气液分离室、点火装置、空气压缩机、液体出料口、热电偶、液体进料口、燃料气输送管、发电装置、涡轮机、冷凝器、冷却塔、水泵、蒸发液、空气输送管、混合烟气排气管、燃烧气体混合室、鼓泡孔、渐缩废气喷管、燃烧网组成。

8.可选地,增压式浸没燃烧装置为倒置漏斗型结构置于半封闭式的新型节能增压式蒸发室内,增压式浸没燃烧装置至下而上分别由燃烧气体混合室、热电偶、点火装置、渐缩废气喷管、倒u形浸没管组成,其中燃烧气体混合室内配有热电偶,增压式浸没燃烧装置内配有点火装置,渐缩废气喷管的烟气出口为渐缩型喷管,倒u形浸没管侧置在渐缩废气喷管上方,且倒u形浸没管左侧管壁设有若干鼓泡孔,整个倒u形浸没管和增压式浸没燃烧装置浸没在半封闭式的新型节能增压式蒸发室液体内。

9.可选地,空气压缩机装配在新型节能增压式蒸发室底部与空气输送管入口处相连接,空气通过空气压缩机处理后进入配有热电偶的燃烧气体混合室,与燃料气输送管输送的燃料气相混合,其中燃料气输送管和空气输送管被新型节能增压式蒸发室内的高温蒸发液浸没。

10.可选地,若干鼓泡孔均匀分布于倒u形浸没管壁,鼓泡孔的直径可根据浸没深度与污水特性选择,以保证气泡大量排出且没有太大的溢出阻力,其中倒u形浸没管外设置一圈循环挡板,循环挡板高于蒸发液的液位最高点设置。

11.可选地,新型节能增压式蒸发室左下部设有液体进料口,蒸发液通过此口进入蒸发室内,且新型节能增压式蒸发室右下部设有液体出料口,废液从此口排出。

12.可选地,新型节能增压式蒸发室上部设有混合烟气排气管,混合烟气排气管上装有气液分离室和电力式压力控制装置,气液分离室置于新型节能增压式蒸发室壳体右上部,其中余热发电装置与混合烟气排气管出口相连接,余热发电装置包括涡轮机和发电装置,其中换热装置又与涡轮机连接,换热装置包括冷凝器、水泵、冷却塔。

13.可选地,高压空气输送管与燃料气输送管为保证换热效果采用黄铜材料,截面形状为圆形,为保证在混合室内预混效果,采用相同高度,呈90垂直交叉排列。

14.可选地,为了提高燃烧混合烟气气流速度,增压式浸没燃烧装置与倒u形浸没管间的烟气通道采用渐缩废气喷管。

15.可选地,电力式压力控制装置可自动监测蒸发室内液体的温度与压力,当蒸发室内压力过小时关闭阀门,当压力达到设定值时自动开启阀门泄压,保持了室内压力稳定不变,保证了装置正常工作。

16.本实施例提供的技术方案带来的有益效果至少包括:

17.新型增压式浸没燃烧装置为倒置漏斗型结构置于半封闭式的新型节能增压式蒸发室内,其中,蒸发室底部所设的空气压缩机代替了传统燃烧器的鼓风机,可提供更高压缩比的空气,空气输送管和燃料气输送管被浸没液体加热,有效地提高了空气和燃料气温度。其中热电偶可以实时监测预混燃烧气体的温度,气体温度升高到一定温度后,迅速喷入并燃烧。所述的倒u形浸没管侧置在渐缩废气喷管烟气出口上方,提高了燃烧混合烟气气流速度。其中,若干鼓泡孔均匀分布于倒u形浸没管壁,鼓泡孔可减小增压式系统压力波动。倒u形浸没管外设置一圈循环挡板,高于蒸发室内液体液位最高点设置,循环挡板内外液体所形成的密度差会产生相应推动力及气泡浮升力,使浸没管与循环挡板之间产生自下而上的流场,形成循环流动,从而使挡板两侧液体在推动力下形成定向溢流流动,可进一步提高蒸发器换热效率。所述的电力式压力控制装置,可自动监测蒸发室内压力周期性变化,待蒸发室内液面上部空间的压力达到压控装置设定值时,压力控制阀会自动开启泄压,保持了蒸发室内压力不变,进而保证了燃烧器和蒸发器正常稳定工作。所述的液体进料口不断地向蒸发室内供液,以保持室内液位的高度,同时增压式浸没燃烧装置和倒u形浸没管被蒸发液浸没,利用浸没燃烧技术实现了混合燃烧烟气与蒸发室液体的传热传质,实现了对液体蒸干浓缩,能达到中和或净化混合气体内污染物的作用,减少了污染气体对自然环境的危害。所述的余热发电装置包括涡轮机和发电装置,可对排出的高温高压烟气进行余热回收,通过涡轮机做功把能量传递给发电装置实现能量转换,产生的电能可供水泵和空气压缩机使用,从涡轮机输出的能量可以传递由冷凝器、水泵、冷却塔组成的换热装置,实现能量的二次利用,从而可节约能源。本发明通过热源的二次利用,系统能量利用率提高了60%以上。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

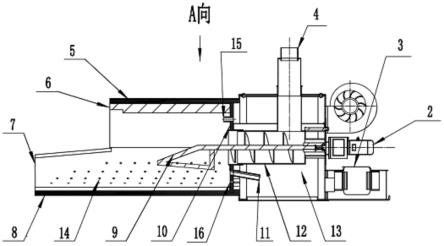

19.附图1是本发明实施例提供的一种新型节能增压式浸没燃烧换热系统结构示意图

20.附图2是本发明实施例提供的一种增压式浸没燃烧装置结构示意图

21.附图3是本发明实施例提供的一种倒u形浸没管结构示意图

22.附图4是本发明实施例提供的一种新型节能增压式蒸发装置结构示意图

23.图中:1、新型节能增压式蒸发室,2、增压式浸没燃烧装置,3、倒u形浸没管,4、循环挡板,5、浸没管管壁,6、电力式压力控制装置,7、气液分离室,8、点火装置,9、空气压缩机,10、液体出料口,11、热电偶,12、液体进料口,13、燃料气输送管,14、发电装置,15、涡轮机,16、冷凝器,17、冷却塔,18、水泵,19、蒸发液,20、空气输送管,21、混合烟气排气管,22、燃烧气体混合室,23、鼓泡孔,24、渐缩废气喷管,25、燃烧网。

具体实施方式:

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合图对本发明实施方式作进一步地详细描述。

25.图1是本发明实施例提供的一种新型节能增压式浸没燃烧换热系统结构示意图。

如图1所示,该新型节能增压式浸没燃烧换热系统图包括新型节能增压式蒸发室1、增压式浸没燃烧装置2、倒u形浸没管3、、循环挡板4、浸没管壁5、电力式压力控制装置6、气液分离室7、点火装置8、空气压缩机9、液体出料口10、热电偶11、液体进料口12、燃料气输送管13、发电装置14、涡轮机15、冷凝器16、冷却塔17、水泵18、蒸发液19、空气输送管20、混合烟气排气管21、燃烧气体混合室22、鼓泡孔23、渐缩废气喷管24、燃烧网25组成。其中,气液分离室7置于新型节能增压式蒸发室1混合烟气出口处,起到了气液分离的作用。其中,电力式压力控制装置6与气液分离室7的混合烟气排气管21其连接,其中余热发电装置与混合烟气排气管21出口相连接,余热发电装置包括涡轮机15和发电装置14,其中换热装置又与涡轮机15连接,换热装置包括冷凝器16、水泵18、冷却塔17。其中空气压缩机9装配在新型节能增压式蒸发室1底部,与空气输送管20入口处相连接,空气通过空气压缩机9处理后进入配有热电偶11的燃烧气体混合室22,与燃料气输送管13输送的燃料气相混合,其中燃料气输送管13和空气输送管20被新型节能增压式蒸发室1内的高温的蒸发液19浸没。

26.图2是本发明实施例提供的一种增压式浸没燃烧装置结构示意图。如图2所示,增压式浸没燃烧装置2为倒置漏斗型结构置于半封闭式的新型节能增压式蒸发室1内,增压式浸没燃烧装置2至下而上分别由燃烧气体混合室22、热电偶11、点火装置8、渐缩废气喷管24、倒u形浸没管3组成,其中增压式浸没燃烧装置2内配有点火装置8和热电偶11,渐缩废气喷管24为渐缩型的喷管,倒u形浸没管3侧置于渐缩废气喷管24烟气出口上方,且倒u形浸没管3左侧管壁设有若干鼓泡孔23,倒u形浸没管3和增压式浸没燃烧装置2被蒸发液19浸没。

27.图3是本发明实施例提供的一种倒u形浸没管结构示意图。如图3所示,倒u形浸没管3左侧管壁设有若干圆形的鼓泡孔23,且倒u形浸没管3外设置一圈循环挡板4,其中循环挡板4高于新型节能增压式蒸发室1内蒸发液19液位的最高点设置。

28.图4是本发明实施例提供的一种新型节能增压式蒸发装置结构示意图。如图4所示,新型节能增压式蒸发室1左下部设有液体进料口12,其中,蒸发液19通过液体进料口12被送入新型节能增压式蒸发室蒸发室1内,且新型节能增压式蒸发室1底部设有液体出料口10,废液从液体出料口10被输送排出。

29.在本发明实施例中,增压式浸没燃烧装置2为倒置漏斗型结构置于半封闭式的新型节能增压式蒸发室1内,增压式浸没燃烧装置2至下而上分别由燃烧气体混合室22、热电偶11、点火装置8、渐缩废气喷管24、倒u形浸没管3组成,其中燃烧气体混合室22内配有热电偶11,增压式浸没燃烧装置2内配有点火装置11,渐缩废气喷管24的烟气出口为渐缩型喷管,倒u形浸没管3侧置在渐缩废气喷管24上方,且倒u形浸没管3左侧管壁设有若干鼓泡孔23,整个倒u形浸没管3和增压式浸没燃烧装置2浸没在半封闭式的新型节能增压式蒸发室1液体内,其中,空气压缩机9装配在新型节能增压式蒸发室1底部与空气输送管20入口处相连接,空气通过空气压缩机9处理后进入配有热电偶11的燃烧气体混合室22,与燃料气输送管13输送的燃料气相混合,其中燃料气输送管13和空气输送管20被新型节能增压式蒸发室1内的高温蒸发液19浸没。其中,若干鼓泡孔23均匀分布于倒u形浸没管3管壁,鼓泡孔23的直径可根据浸没深度与污水特性选择,以保证气泡大量排出且没有太大的溢出阻力,其中倒u形浸没管3外设置一圈循环挡板4,循环挡板4高于蒸发液19的液位最高点设置,其中,新型节能增压式蒸发室1左下部设有液体进料口12,蒸发液19通过此口进入新型节能增压式蒸发室1内,且新型节能增压式蒸发室1右下部设有液体出料口10,废液从此口排出,其中,

新型节能增压式蒸发室1上部设有混合烟气排气管21,混合烟气排气管21上装有气液分离室7和电力式压力控制装置6,气液分离室7置于新型节能增压式蒸发室1壳体右上部,其中余热发电装置与混合烟气排气管21出口相连接,余热发电装置包括涡轮机15和发电装置14,其中换热装置又与涡轮机15连接,换热装置包括冷凝器16、水泵18、冷却塔1,其中,高压的空气输送管20与燃料气输送管13为保证换热效果采用黄铜材料,截面形状为圆形,为保证在混合室内预混效果,采用相同高度,呈90垂直交叉排列。其中,为了提高燃烧混合烟气气流速度,增压式浸没燃烧装置2与倒u形浸没管3间的烟气通道采用渐缩废气喷管24,其中,电力式压力控制装置6可自动监测新型节能增压式蒸发室1内蒸发液19的温度与压力,当新型节能增压式蒸发室1内压力过小时关闭阀门,当压力达到设定值时自动开启阀门泄压,保持了室内压力稳定不变,保证了装置正常工作。

30.以上所述仅为本发明的可选实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。