一种

φ

25mm和

φ

32mm螺纹钢两切分孔型共用系统

技术领域

1.本实用新型涉及多线切分轧制技术领域,具体涉及一种φ25mm和φ32mm螺纹钢两切分孔型共用系统。

背景技术:

2.切分轧制是指在钢轧机上利用特殊轧辊孔型和导卫装置将一根轧件沿纵向切成两根(或多根)轧件,进而轧出两根(或多根)成品轧材的轧制工艺。在轧制过程中,钢坯通过孔型设计轧制成两根(或多根)断面形状相同的并联件,然后经切分设备将坯料沿纵向切分为断面形状相同的轧件,并继续轧制直至获得成品。

3.目前φ25mm螺纹钢两切分工艺采用切分后,切分后面两架次进行成品规整后出成品,产品的负公差均匀性和表面质量有待提升,φ32mm螺纹钢均为单线轧制,更换规格和品种时,缓冷段、导槽、穿水等都需要更换,工作量较大。因此,以上问题亟需解决。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种φ25mm和φ32mm螺纹钢两切分孔型共用系统,通过移除第二椭圆孔型k2以及第一成品孔型k1,同时将圆形孔型k4替换成第二成品孔型k4,便可实现φ32mm螺纹钢两切分轧制,为国内φ32mm螺纹钢首创,增加了φ32mm螺纹钢产量,减少了现场换规格的备件数量。

5.为解决上述技术问题,本实用新型采取如下技术方案:本实用新型的一种φ25mm和φ32mm螺纹钢两切分孔型共用系统,其创新点在于:包括依次分布的平辊孔型k9,其为无孔型设置;箱孔型k8,其为一孔设置;预切分孔型k7,其为两孔设置;切分孔型k6,其为两孔设置;第一椭圆孔型k5,其为一孔设置;圆孔孔型k4,其为圆孔设置;第二椭圆孔型k2,其为一孔设置;第一成品孔型k1,其为一孔设置;第二成品孔型k4,其为一孔设置;

6.φ25mm螺纹钢由平辊孔型k9、箱孔型k8、预切分孔型k7、切分孔型k6、第一椭圆孔型k5、圆孔孔型k4、第二椭圆孔型k2、第一成品孔型k1轧制而成;

7.φ32mm螺纹钢由平辊孔型k9、箱孔型k8、预切分孔型k7、切分孔型k6、第一椭圆孔型k5、第二成品孔型k4轧制而成。

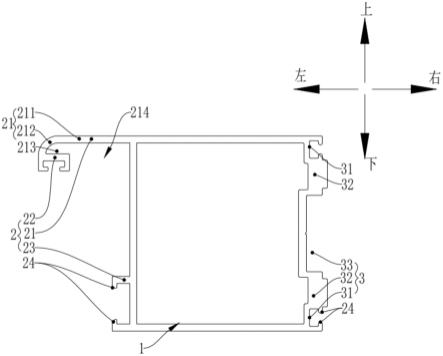

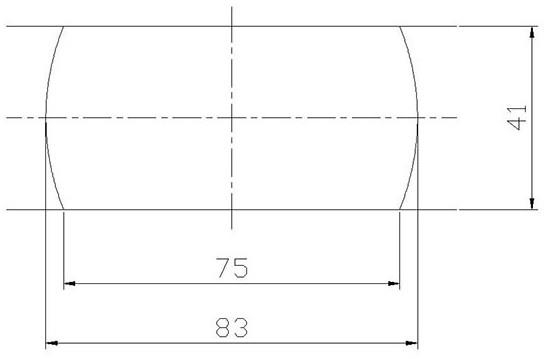

8.优选的,所述平辊孔型k9的槽底高度为41mm,总宽度为83mm。

9.优选的,所述箱孔型k8的槽底高度为74mm,总宽度为41mm。

10.优选的,所述预切分孔型k7的槽底高度为41mm,锲顶圆弧半径为5mm,槽底半径为16.85mm,锲顶间距为17mm,中心间距为81.05mm。

11.优选的,所述切分孔型k6的槽底高度为39mm,锲顶圆弧半径为1.2mm,槽底半径为16.49mm,锲顶间距为1.6mm,中心间距为85.27mm。

12.优选的,所述第一椭圆孔型k5的槽底高度为26.5mm,总宽度为57.22mm。

13.优选的,所述圆孔孔型k4的直径为32mm。

14.优选的,所述第二椭圆孔型k2的槽底高度为19mm,总宽度为48mm。

15.优选的,所述第一成品孔型k1的槽底高度为23.71mm,总宽度为23.58mm。

16.优选的,所述第二成品孔型k4的槽底高度为30.98mm,总宽度为30.83mm。

17.本实用新型的有益效果:

18.(1)本实用新型通过移除第二椭圆孔型k2以及第一成品孔型k1,同时将圆形孔型k4替换成第二成品孔型k4,便可实现φ32mm螺纹钢两切分轧制,为国内φ32mm螺纹钢首创,增加了φ32mm螺纹钢产量,减少了现场换规格的备件数量;

19.(2)本实用新型轧制φ25mm螺纹钢时,经过两道次的椭圆-圆,能够保证料型均匀性,消除撕裂带对成品表面质量的影响,提升了φ25mm螺纹钢成品质量。

附图说明

20.为了更清晰地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本实用新型中平辊孔型k9的结构示意图。

22.图2为本实用新型中箱孔型k8的结构示意图。

23.图3为本实用新型中预切分孔型k7的结构示意图。

24.图4为本实用新型中切分孔型k6的结构示意图。

25.图5为本实用新型中第一椭圆孔型k5的结构示意图。

26.图6为本实用新型中圆形孔型k4的结构示意图。

27.图7为本实用新型中第二椭圆孔型k2的结构示意图。

28.图8为本实用新型中第一成品孔型k1的结构示意图。

29.图9为本实用新型中第二成品孔型k4的结构示意图。

具体实施方式

30.下面将通过具体实施方式对本实用新型的技术方案进行清楚、完整地描述。

31.本实用新型的一种φ25mm和φ32mm螺纹钢两切分孔型共用系统,如图1~9所示,包括依次分布的平辊孔型k9,其为无孔型设置;箱孔型k8,其为一孔设置;预切分孔型k7,其为两孔设置;切分孔型k6,其为两孔设置;第一椭圆孔型k5,其为一孔设置;圆孔孔型k4,其为圆孔设置;第二椭圆孔型k2,其为一孔设置;第一成品孔型k1,其为一孔设置;第二成品孔型k4,其为一孔设置。

32.其中,φ25mm螺纹钢两切分是由平辊孔型k9、箱孔型k8、预切分孔型k7、切分孔型k6、第一椭圆孔型k5、圆孔孔型k4、第二椭圆孔型k2、第一成品孔型k1组成;

33.φ32mm螺纹钢两切分是由平辊孔型k9、箱孔型k8、预切分孔型k7、切分孔型k6、第一椭圆孔型k5、第二成品孔型k4轧制而成。

34.本实用新型中平辊孔型k9采用无孔型平辊轧机(可见图1);箱孔型k8利用箱型孔宽展系数小的特点重新设计箱型孔(可见图2);第一椭圆孔型k5根据来料宽高比的变换可以灵活微调孔型(可见图5);第二椭圆孔型k2根据来料宽高比的变换可以灵活微调孔型(可见图7);第一成品孔型k1保持不变(可见图8);第二成品孔型k4保持不变(可见图9)。

35.如图1所示,平辊孔型k9的槽底高度为41mm,总宽度为83mm。

36.如图2所示,箱孔型k8的槽底高度为74mm,总宽度为41mm。

37.如图3所示,预切分孔型k7的槽底高度为41mm,锲顶圆弧半径为5mm,槽底半径为16.85mm,锲顶间距为17mm,中心间距为81.05mm。

38.如图4所示,切分孔型k6的槽底高度为39mm,锲顶圆弧半径为1.2mm,槽底半径为16.49mm,锲顶间距为1.6mm,中心间距为85.27mm。

39.如图5所示,第一椭圆孔型k5的槽底高度为26.5mm,总宽度为57.22mm。

40.如图6所示,圆孔孔型k4的直径为32mm。

41.如图7所示,第二椭圆孔型k2的槽底高度为19mm,总宽度为48mm。

42.如图8所示,第一成品孔型k1的槽底高度为23.71mm,总宽度为23.58mm。

43.如图9所示,第二成品孔型k4的槽底高度为30.98mm,总宽度为30.83mm。

44.本实用新型的工作原理:

45.(1)轧制φ25mm螺纹钢时,采用两切分工艺,依次经平辊孔型k9、箱孔型k8、预切分孔型k7、切分孔型k6、第一椭圆孔型k5、圆孔孔型k4、第二椭圆孔型k2、第一成品孔型k1轧制而成;

46.(2)轧制φ32mm螺纹钢时,通过移除第二椭圆孔型k2以及第一成品孔型k1,同时将圆形孔型k4替换成第二成品孔型k4,便可实现φ32mm螺纹钢两切分轧制。

47.本实用新型的有益效果:

48.(1)本实用新型通过移除第二椭圆孔型k2以及第一成品孔型k1,同时将圆形孔型k4替换成第二成品孔型k4,便可实现φ32mm螺纹钢两切分轧制,为国内φ32mm螺纹钢首创,增加了φ32mm螺纹钢产量,减少了现场换规格的备件数量;

49.(2)本实用新型轧制φ25mm螺纹钢时,经过两道次的椭圆-圆,能够保证料型均匀性,消除撕裂带对成品表面质量的影响,提升了φ25mm螺纹钢成品质量。

50.上面所述的实施例仅仅是本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定,在不脱离本实用新型设计构思的前提下,本领域中普通工程技术人员对本实用新型的技术方案作出的各种变型和改进均应落入本实用新型的保护范围,本实用新型的请求保护的技术内容,已经全部记载在技术要求书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。