1.本技术涉及切割技术领域,尤其涉及一种切割固定装置。

背景技术:

2.晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆,在硅晶片上可加工制作成各种电路元件结构,之后可将硅晶片切割,形成多个芯片,以作为半导体结构的封装结构。

3.相关技术中,晶圆在切割时,是将晶圆固定在工作台上,并通过激光、水刀等切割方式切割晶圆,为了避免在切割过程中损伤晶圆表面的电路元件等微结构,通常会在晶圆的表面涂敷胶水或者贴设防护膜等对晶圆表面的微结构进行保护。

4.然而,晶圆等半导体在切割过程中,存在工序多,生产周期长,成本高,切割后获得的产品在收集工艺过程中易损伤的问题。

技术实现要素:

5.鉴于上述问题,本技术实施例提供一种切割固定装置,用于固定待切割件,能够减少切割工序,缩短生产周期,降低生产成本,避免切割后获得的产品在收集工艺过程中易损伤的问题。

6.为了实现上述目的,本技术实施例提供如下技术方案:

7.本技术实施例提供一种切割固定装置,包括:固定装置本体,所述固定装置本体具有用于固定待切割件的固定面,所述固定面上具有避让口,所述固定装置本体上具有与所述避让口连通的收容腔,所述待切割件的至少部分位于所述避让口上,以使切割后获得的产品经所述避让口收容于所述收容腔内。

8.作为一种可选地实施方式,沿所述收容腔的延伸方向,所述收容腔呈锥形;其中,所述收容腔靠近所述固定面一端的截面尺寸大于所述收容腔背离所述固定面一端的截面尺寸。

9.作为一种可选地实施方式,所述收容腔背离所述固定面一端的截面尺寸小于切割后获得的产品的轮廓形状;所述收容腔靠近所述固定面一端的尺寸大于切割后获得的产品的轮廓形状。

10.作为一种可选地实施方式,所述收容腔贯穿所述固定装置本体背离所述固定面一端的表面,以在所述固定装置本体上形成进气口。

11.作为一种可选地实施方式,所述收容腔垂直所述收容腔的延伸方向的截面形状为圆形。

12.作为一种可选的实施方式,所述避让口和所述进气口的截面形状均为圆形,且所述避让口的口径尺寸大于所述进气口的口径尺寸,所述避让口、所述收容腔和所述进气口共同形成两端为开口的圆台腔。

13.作为一种可选的实施方式,所述收容腔的延伸方向与所述固定面垂直。

14.作为一种可选的实施方式,所述收容腔的中心轴线与所述固定装置本体的中心轴线重合。

15.作为一种可选地实施方式,所述固定装置本体的侧壁上具有与所述收容腔连通的取件口。

16.作为一种可选地实施方式,所述取件口在所述固定装置本体的侧壁上的位置与收容于所述收容腔内的产品的高度位置相对应。

17.作为一种可选地实施方式,所述取件口沿所述固定装置本体的高度方向的尺寸与所述固定装置本体的高度相等,所述取件口在所述固定装置本体的侧壁上的宽度尺寸大于收容于所述收容腔内的产品的宽度尺寸。

18.作为一种可选地实施方式,还包括封堵件,所述封堵件封堵在所述取件口处且与所述固定装置本体可拆卸连接。

19.作为一种可选地实施方式,所述封堵件与所述取件口卡接。

20.作为一种可选的实施方式,所述封堵件上设置有弹性卡扣,所述封堵件通过所述弹性卡扣与所述取件口卡接。

21.作为一种可选地实施方式,还包括安装座,所述固定装置本体与所述安装座可拆卸连接。

22.作为一种可选的实施方式,所述封堵件与所述安装座为一体件。

23.作为一种可选的实施方式,所述固定装置本体呈圆台状,且所述固定装置本体的截面尺寸从所述固定面向背离所述固定面的方向依次减小。

24.与相关技术相比,本技术实施例提供的切割固定装置,至少具有如下优点:

25.本技术实施例提供的切割固定装置包括固定装置本体,固定装置本体具有用于固定待切割件的固定面,固定面上具有避让口,固定装置本体上具有与避让口连通的收容腔,待切割件的至少部分位于避让口上,这样,待切割件的至少部分悬空在避让口上进行切割,可以减少在切割过程中激光等高能量冲击的反射、折射等对切割件的损伤,无需在待切割件的表面涂敷保护层,能够减少切割过程中的工序、缩短产品的生产周期、降低生产成本;另外,切割后获得的产品可以通过避让口收容于收容腔内,可以减少切割后获得的产品在收集过程中受到的损伤,从而能够提高切割后获得的产品的良率。

26.除了上面所描述的本技术实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本技术实施例提供的切割固定装置所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

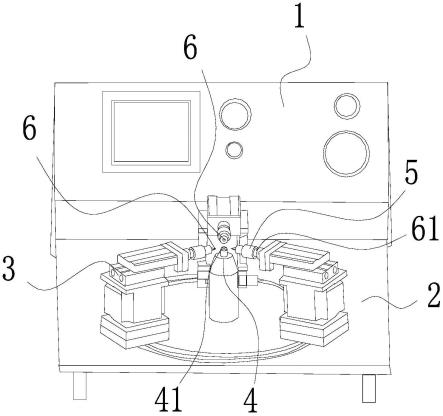

28.图1为本技术实施例提供的切割固定装置的结构示意图;

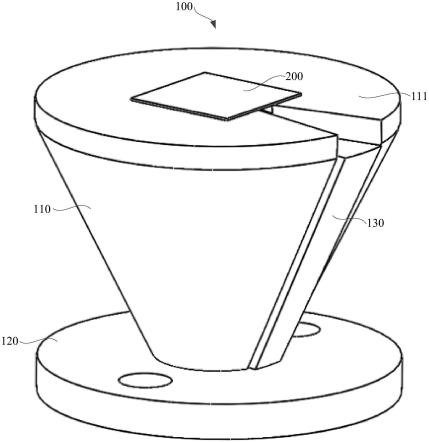

29.图2为本技术实施例提供的切割固定装置中固定装置本体的结构示意图;

30.图3为本技术实施例提供的固定装置本体的断面结构示意图。

31.附图标记:

32.100-切割固定装置;

33.110-固定装置本体;

34.111-固定面;

35.112-避让口;

36.113-收容腔;

37.114-进气口;

38.115-取件口;

39.120-安装座;

40.130-封堵件;

41.200-待切割件;

42.210-产品。

具体实施方式

43.相关技术中,对晶圆的切割通常是采用激光等方式进行切割,晶圆在切割时,是将晶圆固定在工作台上,晶圆的表面通常集成有电路元件等微结构,这样,晶圆固定在工作台上时,晶圆面向工作台一侧的表面上的微结构容易因挤压或者激光在工作台上的反射、折射等因素对待切割件表面的微结构造成损伤,因此,晶圆在切割前,通常需要在晶圆的表面涂敷胶水或者贴至少一层防护膜以对晶圆表面的微结构进行保护。然而,一方面,会增加晶圆的切割工序,延长了生产周期,增加了生产成本;另一方面,切割后获得的芯片等产品会因切割存在应力,该应力会使晶圆在工作台上的位置发生偏移而进入激光切割区,导致切割后的芯片等产品被激光再次切割而损坏,存在良率低的问题。

44.为了解决上述问题,本技术实施例提供一种切割固定装置,包括固定装置本体,固定装置本体具有用于固定待切割件的固定面,固定面上具有避让口,固定装置本体上具有与避让口连通的收容腔,待切割件的至少部分位于避让口上,这样,待切割件的至少部分悬空在避让口上进行切割,可以减少在切割过程中对切割件的损伤,无需在待切割件的表面涂敷保护层,能够减少切割工序、缩短产品的生产周期、降低生产成本;另外,切割后的切割件直接通过避让口收容于收容腔内,可以避免切割后获得的产品在收集过程中受到损伤,从而能够提高切割后获得的产品的良率。

45.为了使本技术实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本技术保护的范围。

46.本技术中,待切割件可以是晶圆或者需要通过激光等高能量冲击的方式切割的其他待切割件,在本技术中,以待切割件为晶圆进行举例说明。

47.图1为本技术实施例提供的切割固定装置的结构示意图;图2为本技术实施例提供的切割固定装置中固定装置本体的结构示意图;图3为本技术实施例提供的固定装置本体

的断面结构示意图。参见图1所示,本技术实施例提供一种切割固定装置100,包括固定装置本体110,固定装置本体110具有用于固定待切割件200的固定面111,固定面111上具有避让口112,固定装置本体110上具有与避让口112连通的收容腔113,待切割件200的至少部分位于避让口112上,以使切割后获得的产品210经避让口112收容于收容腔113内。

48.可以理解的是,避让口112和收容腔113连通,当待切割件200固定在固定面111上时,待切割件200的至少部分悬空在避让口112处,可以使待切割件200的待切割区域全部悬空在避让口112处(即悬空在收容腔113的上方),这样,悬空在避让口112处的待切割件200在通过激光等具有高能量冲击力的方式切割时,一方面,可以避免强激光或者强能量在固定面111上的折射、反射等对待切割件200的切割区域表面上的电路元件等微结构造成损伤;另一方面,可以避免待切割件200的待切割区域上的微结构与固定面111接触而造成的损伤;因此,本技术实施例中,无需在待切割件200的表面涂敷胶水或者贴设防护层等,从而可以减少切割工序,缩短生产周期,降低成本。

49.另外,从待切割件200上切割下来的产品210(例如晶圆切割后获得的芯片)可以直接经避让口112掉落在收容腔113内,这样,可以避免切割后的产品210在固定面111上没有及时收集被强激光或者强能量冲击对产品210造成损伤,由此可见,在本技术实施例中,通过在固定装置本体110上设置收容腔113,以使切割后获得的产品210直接被收容于收容腔113内,能够减少切割后在收集过程中造成产品210的损伤,从而提高产品210的良率。

50.在一种实施例中,收容腔113的延伸方向可以与固定面111之间具有夹角,其中,收容腔113的延伸方向与固定面111之间的夹角依据实际情况而定,只要切割后获得的产品能够从避让口被收容于收容腔113内即可,对此,不做具体限制。

51.在另一种实施例中,收容腔113的延伸方向与固定面111垂直,这样,切割后的产品更容易掉落至收容腔113内。

52.优选的,避让口112沿垂直固定面111的方向朝向固定装置本体110内延伸以形成收容腔113,这样,避让口112和收容腔113可通过一体成型的工艺加工,从而降低加工成本。

53.可选地,为了使切割后获得的产品210能够被收容在收容腔113内,在本技术实施例中,避让口112的轮廓尺寸大于待切割件200切割后获得的产品210的轮廓尺寸,这样,可以确保切割后获得的产品210能够经避让口112被收容于收容腔113内,当切割停止后,用户可从收容腔113内将切割后获得的产品210取出。

54.在一些实施例中,切割待切割件200时,可以选择具有高能量冲击力的切割方式对待切割件200进行切割。

55.需要说明的是,具有高能量冲击力的切割方式可以是超短脉冲的激光进行切割,例如,超短脉冲的激光可以是紫外波长为355nm的激光;或者,也可以采用相同超短脉冲,脉冲宽度在皮秒量级以下,波长为532nm的绿光或者波长为1064nm的红光等。待切割件200可以为0.2mm的晶圆等。

56.可选地,固定装置本体110可以是截面形状为长方体、正方体、圆柱、圆台等任意形状,固定装置本体110的一端面为固定面111,待切割件200固定在固定面111上,避让口112设置在固定面111上,收容腔113沿垂直固定面111的方向延伸,在图1中,固定装置本体110竖直放置,固定装置本体110的上表面为固定面111,收容腔113可以从固定面111向下沿竖直方向延伸,这样,切割后获得的产品210可以直接收容于收容腔113内,能够提高产品210

的收集效率,也可以避免产品210在收集过程中受到损伤。

57.在图1中,固定装置本体110呈圆台状,且固定装置本体110的截面尺寸从上至下以从大到小的方式依次过渡形成。

58.可选地,收容腔113的中心轴线可以与固定装置本体110的中心轴线重合,以便于收容腔113定位和加工。

59.可选地,沿收容腔113的延伸方向,收容腔113可以呈锥形,其中,呈锥形的收容腔113的横截面尺寸可以是从固定面111向远离固定面111的一端逐渐减小。

60.示例性的,在图1中,收容腔113沿延伸方向呈锥形,且收容腔113的截面尺寸从固定面111向远离固定面111的一端逐渐减小,也就是说,收容腔113靠近固定面111的一端的截面尺寸大于收容腔113背离固定面111一端的截面尺寸。

61.可以理解的是,通过将收容腔113设置为锥形,且收容腔113背离固定面111一端的截面尺寸小于切割后获得的产品210的轮廓形状;收容腔113靠近固定面111一端的尺寸大于切割后获得的产品210的轮廓形状,这样,可以保证收容于收容腔113内的产品210只是产品210的边缘与收容腔113的腔壁抵接,产品210悬空收容于收容腔113内,从而实现产品210非接触式的收集工艺,可以避免产品210在收集过程中与收容腔113的底部接触而造成的损伤,从而提高产品210在切割收集工艺中的安全可靠性。

62.可选地,收容腔113可以贯穿固定装置本体110背离固定面111的一端,以在固定装置本体110上形成进气口114。

63.可以理解的是,通过在固定装置本体110背离固定面111的一端设置进气口114,切割后获得的产品210被收容于收容腔113内,当切割完成后,需要将收容腔113内的产品210取出时,用户可借助气囊等辅助设备从进气口114向收容腔113内吹气形成高速气流,以通过高速气流将收容腔113内的一个或者多个产品210从避让口112处吹出,能够实现快速将收容腔113内的产品210取出的目的,方便、效率高。

64.在本技术中,通过将收容腔113设置为锥形状,即收容腔113从上至下的截面尺寸依次减小,其中,进气口114的尺寸可以小于产品210的轮廓尺寸,这样,收容于收容腔113内的产品210会因尺寸较大在掉落过程中会悬空卡滞在避让口112和进气口114之间,实现产品210非接触式的收集工艺;另外,当通过进气口114向收容腔113内通入气流的方式将收容腔113内的产品210从避让口112取出时,相对产品210掉落在收容腔113的底部,产品210卡滞在收容腔113的避让口112和进气口114之间可以缩短产品210的取出路径,从而提高取出效率。

65.可选地,进气口114的轮廓形状可以为圆形、矩形、椭圆形等任意形状,只要能够使气流进入收容腔113内即可。

66.在图2和图3中,进气口114的轮廓形状为圆形,与进气口114连通的收容腔113的截面形状以及避让口112的轮廓形状均为圆形,且进气口114的口径尺寸小于避让口112的口径尺寸,以使避让口112、收容腔113以及进气口114可通过一次成型工艺完成,从而降低加工成本。

67.示例性的,避让口112的口径尺寸可以为19mm~21mm,例如,避让口112的口径尺寸可以为19mm、20mm或者21mm等。进气口114的口径尺寸可以为0.1mm~0.3mm,例如,进气口114的口径尺寸可以为0.1mm、0.2mm或者0.3mm等,在一个示例中,进气口114的口径尺寸可

以为0.1mm,避让口112的口径尺寸为20mm。而切割后获得的产品210的尺寸大于进气口114的口径尺寸,小于避让口112的口径尺寸,例如,切割后获得的产品210为芯片,芯片的尺寸可以为1.5mm

×

1.5mm的正方形,芯片的尺寸大于进气口114的口径尺寸,小于避让口112的口径尺寸,这样,芯片掉落在收容腔113内会悬空卡滞在避让口112和进气口114之间,用户可通过从进气口114吹气形成高速气流,以使芯片在高速气流的推动下从避让口112吹出。

68.需要说明的是,避让口112的口径尺寸和进气口114的口径尺寸可根据产品的尺寸进行适应性调整,在此,不做具体限制。

69.可以理解的是,高速气流从进气口114进入收容腔113将收容腔113内的产品210经避让口112吹出,通常是在整个切割完成后,切割设备停止切割,然后通过气囊等辅助设备与进气口114连通,以向收容腔113内吹气形成高速气流,以通过高速气流将收容腔113内的产品210从避让口112吹出,这样,可以提高取出产品210的效率,操作简单、方便。

70.可选地,固定装置本体110的侧壁上可以设置有与收容腔113连通的取件口115。这样,用户也可以从固定装置本体110的侧壁上的取件口115将收容腔113内的产品210手动取出,不局限于用户需要等整个切割过程完成才可以将收容腔113内的产品210取出的限制,能够提升用户体验感。

71.在一种可实现的实施方式中,取件口115在固定装置本体110的侧壁上沿收容腔113的延伸方向的高度尺寸可以小于或等于固定装置本体110的整体高度。

72.当取件口115在固定装置本体110上的高度尺寸小于固定装置本体110的整体高度时,取件口115设置在固定装置本体110侧壁上的高度,可以与产品210掉落在收容腔113内的位置相对应,以便用于从取件口115中取出收容腔113内的芯片等产品210。

73.可以理解的是,当用户经取件口115从收容腔113内取切割后获得的产品210时,用户可借助例如镊子等辅助工具将产品210经取件口115从收容腔113内取出。

74.在图2中,取件口115在固定装置本体110上的高度尺寸等于固定装置本体110的高度,且取件口115沿固定装置本体110的周向的宽度大于产品210的宽度尺寸,以便于收容腔113内的产品210取出。

75.另外,为了避免在用户不取收容腔113内的产品210时,产品210从取件口115处掉出,在本技术实施例中,切割固定装置100还可以包括封堵件130,封堵件130可以用于封堵取件口115,且封堵件130与固定装置本体110可拆卸连接,这样,当需要从取件口115处取收容腔113内的产品210时,可以将封堵件130从取件口115处拆卸,以便将收容腔113内的产品210从取件口115处取出;当不需要从取件口115处取产品210时,可以将封堵件130封堵在取件口115处,以避免收容腔113内的产品210从取件口115处掉落。

76.在一种可实现的实施方式中,封堵件130可以与取件口115处卡接、紧配等方式连接,以方便切割完成后可以随时拆卸。

77.例如,在一实施例中,封堵件130上设置有弹性卡扣,封堵件130通过弹性卡扣与取件口115卡接,从而实现可拆卸连接的目的。

78.可选地,封堵件130可以为金属材质制成,也可以为非金属材质制成,例如,封堵件130为塑料件。

79.在另一种可选地实施方式中,封堵件130也可以为软质弹性件,例如,塑胶等具有弹性的材质制成的软质弹性件,这样,封堵件130可以弹性挤压在取件口115处,以对取件口

115进行封堵。

80.可选地,切割固定装置100还包括安装座120,固定装置本体110与安装座120可拆卸连接。可以理解的是,固定装置本体110可通过安装座120安装在切割设备工作台上。

81.在一个实施例中,安装座120可通过螺栓、螺钉等螺纹连接件与切割设备工作台固定连接,而安装座120上设置有卡槽,固定装置本体110面向安装座120的一端卡设在卡槽中,以实现固定装置本体110与安装座120可拆卸连接。

82.示例性的,安装座120可以是截面为圆形、矩形、椭圆形等任意形状的安装板或者安装块。

83.在图1中,安装座120为截面为圆形的安装板,安装板的中心位置处设置有卡槽,安装板上具有至少两个可使螺栓、螺钉等穿过的通孔,至少两个通孔沿安装板的周向等间隔设置;其中,通孔可以为光孔,或者也可以为螺纹孔,具体以实际需求设置。

84.可以理解的是,卡槽的大小和形状与固定装置本体110面向安装座120的一端的轮廓形状和大小相匹配。

85.可选地,为了减少加工工序,在本技术实施例中,封堵件130与安装座120可以为一体件,这样,当固定装置本体110与安装座120拆卸后,封堵件130也从取件口115处拆卸,用户可通过取件口115将收容腔113内的产品210取出,也可以通过进气口114向收容腔113内吹入气体,以使在收容腔113内形成的高速气流将收容腔113内的产品210吹出。

86.可以理解的是,本技术实施例提供的切割固定装置,可用于待切割件的相对两表面上均具有微结构的晶圆等,也可用于待切割件一个表面具有微结构的晶圆等。

87.本技术实施例提供的切割固定装置,包括固定装置本体,固定装置本体具有用于固定待切割件的固定面,固定面上具有避让口,固定装置本体上具有与避让口连通的收容腔,待切割件的至少部分位于避让口上,这样,待切割件的至少部分悬空在避让口上进行切割,可以减少在切割过程中对切割件的损伤,无需在待切割件的表面涂敷保护层,能够减少切割工序、缩短产品的生产周期、降低生产成本;另外,切割后的切割件直接通过避让口收容于收容腔内,可以避免切割后获得的产品在收集过程中受到损伤,从而能够提高切割后获得的产品的良率。

88.本说明书中各实施例或实施方式采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分相互参见即可。

89.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

90.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。