1.本发明涉及土豆粉技术领域,特别涉及一种应用环保绿色技术的土豆全粉面条制备工艺。

背景技术:

2.土豆一般指马铃薯,属茄科,一年生草本植物,块茎可供食用,是全球第四大重要的粮食作物,仅次于小麦、稻谷和玉米。

3.土豆的营养成分丰富而齐全,其丰富的维生素c(抗坏血酸)含量远远超过粮食作物;其较高的蛋白质、糖类含量又大大超过一般蔬菜。土豆营养齐全,结构合理,尤其是蛋白质分子结构与人体的基本一致,极易被人体吸收利用,其吸收利用率几乎高达100%。

4.目前,利用土豆制作土豆全粉面条的制作流程为:去皮

→

切片

→

熟化

→

烘干

→

磨粉

→

参淀粉

→

加水

→

和面

→

制面;

5.可以看出,由于土豆淀粉在制作过程中土豆粉的粘度不够,因此需要掺加一定的淀粉而提高土豆粉的粘性,进而实现土豆粉能够进行成型的目的;

6.但是,由于土豆本身就属于高淀粉食物,增加过多的淀粉会导致生产过程复杂化,因此缺少一种不需要单独添加淀粉的土豆全粉面条制备方法。

技术实现要素:

7.本发明提供一种应用环保绿色技术的土豆全粉面条制备工艺,用以实现在制备土豆全粉面条时,不需要单独增加淀粉的目的;进一步降低了生产成本,减少因缺少添加淀粉的原料导致生产滞后的情况,从而提高生产效率,压缩生产成本。

8.本发明提供一种应用环保绿色技术的土豆全粉面条制备工艺,包括以下步骤:

9.土豆去皮,并磨粉后获得土豆粉;

10.将土豆粉置入和面机进行不加水和面获得土豆面团;

11.将土豆面团进行膨化,获得熟化的土豆面团;

12.将熟化的土豆面团进行制面,获得土豆全粉面条。

13.优选的,所述土豆去皮,并磨粉后获得土豆粉包括:

14.将无虫害无损伤且无变质的土豆进行清洗,清洗后利用去皮机对其进行去皮,获得整块土豆;

15.将整块土豆置入磨粉机中进行磨粉,获得土豆粉。

16.优选的,还包括:

17.去皮后对整块土豆进行切块,获得土豆块;

18.所述土豆块的长宽高为3-6cm;

19.对所述土豆块进行清洗后捞出。

20.优选的,还包括:

21.将清洗后的土豆块依次置入磨粉机中进行研磨,获得土豆粉;

22.将所述土豆粉进行搅拌,并获得土豆面团;搅拌温度为常温,搅拌时间为1.5-3小时。

23.优选的,将所述土豆面团置入膨化机中进行膨化,获得熟化的土豆面团;

24.其中,膨化温度为80-120摄氏度。

25.优选的,所述熟化的土豆面团依次置入压面机进行压面,并获得厚1~3mm、宽20~60cm的面片;

26.将所述面片通过切面机切成厚1~3mm、宽1~5mm的湿面条,对所述湿面条进行干燥并获得成品。

27.优选的,对所述湿面条进行干燥并获得成品包括:

28.对所述湿面条进行干燥,干燥结束后,对所述干燥后的面条通过灭菌机进行辐射灭菌;所述辐射灭菌的剂量为103~104gy;

29.将辐射灭菌后的面条进行打包,并形成整捆的土豆全粉面条成品。

30.优选的,将所述熟化面团通过压面机压成厚3mm、宽40cm的面片;将所述面片通过切面机切成厚3mm、宽2mm的面条;

31.或者,将所述熟化面团通过压面机压成厚2mm、宽60cm的面片;将所述面片通过切面机切成厚2mm、宽5mm的面条。

32.优选的,所述将熟化的土豆面团进行制面还包括:

33.将熟化的土豆面团进行压制为面片,将多个面片置入切面机进行切面获得湿面条;

34.所述切面机包括:切面平台,所述切面平台上用于置入多层面片,所述切面平台上方设置有移面机构,所述移面机构用于对多层面片进行切割并形成湿面条;

35.所述切面平台上方设置有干燥装置,所述干燥装置用于对湿面条进行干燥形成成品面条;

36.所述切面平台的输出端设置有出料机构,所述出料机构用于将成品面条进行输出至打包区进行打包。

37.优选的,所述切面平台包括:第一底板,所述第一底板的下方间隔设置有多个立柱,各所述立柱两两通过连板连接并架设在第二底板上,所述第一底板的其中一侧间隔设置有消毒机构,所述消毒机构通过u型结构的消毒支架架设在第一底板上表面;

38.所述第一底板上设置有第六槽口,所述第六槽口的下表面设置有料斗,所述料斗用于将收集的物料进行收集或转运;

39.所述第一底板的上方设置有干燥装置,所述干燥装置包括吹嘴支架,所述第六槽口的两侧分别对称设置有第四槽口和第五槽口,所述第四槽口和所述第五槽口分别用于安装吹嘴支架,所述吹嘴支架上分别一一设置有第一吹嘴,所述第一吹嘴连接管道,并通过管道对所述切面平台上的面条进行升温、降温或干燥;

40.所述第一底板上方还设置有输料平台,所述输料平台上设置有第一面槽,所述第一面槽用于放置多层面片;

41.所述输料平台的两侧分别设置有第一外壳和第二外壳,所述第一外壳和所述第二外壳均设为l结构,所述l结构的开口相对设置的架设在第一底板的上表面,所述第一外壳和所述第二外壳的侧面均设置有用于第一吹嘴贯穿的开口,多个所述第一吹嘴贯穿所述第

一外壳和所述第二外壳并分别对所述第一外壳和所述第二外壳内部的腔体进行升温、降温或干燥;

42.所述第一外壳靠近出料机构的一侧设置有第二槽口,所述第二外壳靠近出料机构的一侧设置有第三槽口,所述第三槽口用于消毒机构的消毒吹嘴进行插入所述第一外壳和所述第二外壳之间形成的腔体内,并对所述腔体内进行消毒;

43.所述输料平台靠近出料机构的一端设置有第一挡块,所述第一挡块上设置有第一通道,所述第一通道用于将切面平台的输料平台切好的面条成品进行转运至所述出料机构;

44.所述第一底板上还间隔设置有两个第一槽口,所述第一槽口位于第一挡块远离输料平台的一侧,且所述第一槽口用于安装出料机构的出料驱动机构;

45.所述第一面槽内底面和所述第一面板的下底面均设置有切刀,其中,所述第一面槽的切刀设为多个,所述第一面槽的切刀和所述第一面板下底面的切刀用于将多层面片切割形成面条;

46.所述第一底板的下方还设置有主驱动机构,所述主驱动机构用于驱动移面机构对切面平台上的多层面片进行切割为面条。

47.优选的,所述移面机构包括:第五面板,所述第五面板通过加强板架设在所述第一底板的上表面,所述第五面板靠近第一外壳的一侧设置,所述第五面板靠近第一外壳的一面设有第二面板,所述第二面板远离第五面板的一面水平间隔设置有两个第二轨道,所述第二轨道上通过滑块滑动设置有第三面板,所述第三面板的另一面竖直间隔设置有两个第一轨道,所述第一轨道上通过滑块滑动设置有连接台,所述连接台的下方抵接第三抵接轮,所述第三抵接轮转动连接第五连杆,所述第五连杆的另一端转动连接第二t型块,所述第二t型块安装在第一外壳靠近出料机构一侧内壁,且所述第五连杆从所述第一外壳的第二槽口伸出,

48.所述连接台远离滑块的一侧连接延伸板,所述延伸板的下方连接第一面板,所述第一面板的下方间隔设置有多个料槽,各所述料槽分别用于和第一面槽相互配合的对面片或面条进行分段截取;

49.所述第三面板上方的所述滑块上设置有转接板,所述转接板上方设置有凸起块,所述凸起块上转动连接第一连杆,所述第一连杆的另一端转动连接第二连杆,所述第二连杆的另一端向下延伸至第一底板的下方,并连接第一抵接轮;

50.所述第二连杆上套设有限位块,所述限位块远离第一底板的一侧连接调节块,所述调节块滑动设置在第二外壳内,所述调节块上方设有调节螺栓,所述调节螺栓的把手贯穿第三外壳,所述第三外壳的下方固定在第一底板的侧壁;所述调节螺栓用于调节限位块位于第二连杆上的高度;

51.所述主驱动机构包括第一t型板和第二t型板,所述第一t型板和所述第二t型板间隔设在第一底板的下方;

52.所述第一t型板和所述第二t型板均用于贯穿设置主转轴,所述主转轴上依次间隔设置有第三凸轮、第一凸轮和第二凸轮,所述第二凸轮远离第一凸轮的一侧设有向外突起的弧形凸起;

53.所述第三凸轮和所述第二凸轮分别位于第一t型板和第二t型板之间;

54.所述第一凸轮和第一抵接轮相互抵接,所述第三凸轮和第二抵接轮相互抵接,所述第二抵接轮转动连接在第七连杆上,所述第七连杆的其中一端转动连接第六连杆,另一端转动连接第三t型块,所述第三t型块固定设在第一底板的下底面,所述第六连杆的另一端转动连接第五连杆的中心;

55.所述第二凸轮远离第一t型板的一面设置的弧形凸起用于和球头相互抵接,所述球头设置在第四连杆上,所述第四连杆的其中一端铰接在第一t型块上,所述第一t型块的下底面固定在第二底板的上表面,所述第四连杆的另一端铰接第三连杆,所述第三连杆的另一端转动连接第二挡块,所述第二挡块上设置有凹槽,所述凹槽用于和所述第一面槽相互对接,所述第一底板上表面设置有第三轨道,所述第二挡块滑动设在第三轨道上。

56.本发明的工作原理和有益效果如下:

57.本发明提供一种应用环保绿色技术的土豆全粉面条制备工艺,包括以下步骤:土豆去皮,并磨粉后获得土豆粉;将土豆粉置入和面机进行不加水和面获得土豆面团;将土豆面团进行膨化,获得熟化的土豆面团;将熟化的土豆面团进行制面,获得土豆全粉面条。本发明用以实现在制备土豆全粉面条时,不需要单独增加淀粉的目的;进一步降低了生产成本,减少因缺少添加淀粉的原料导致生产滞后的情况,从而提高生产效率,压缩生产成本。

58.本发明中,用整个土豆制作面条,并且膨化工艺可以达到无需添加淀粉的效果,因此营养价值更高;省掉土豆干粉制作过程,工序简化,节能环保;土豆膨化后更易于消化吸收。

59.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

60.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

61.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

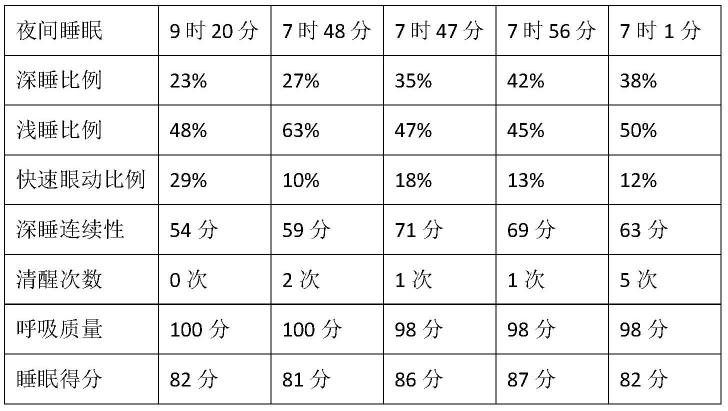

62.图1为本发明的流程示意图;

63.图2为本发明的切面机结构示意图;

64.图3为本发明的切面机立体结构示意图;

65.图4为本发明的切面平台立体结构示意图;

66.图5为本发明的切面平台底面结构示意图;

67.图6为本发明的出料机构结构示意图;

68.图7为本发明的移面机构立体结构示意图;

69.图8为本发明的主转轴结构示意图;

70.图9为本发明的移面机构另一立体结构示意图;

71.图10为本发明的启闭机构立体结构示意图;

72.图11为本发明的启闭机构另一立体结构示意图;

73.图12为本发明的出料驱动机构结构示意图;

74.图13为本发明的出料驱动机构另一结构示意图;

75.其中,1-第一底板,2-出料机构,3-出料驱动机构,4-主驱动机构,5-启闭机构,6-第二底板,7-消毒机构,8-立柱,9-切面平台,10-移面机构,

76.11-连杆组,12-料斗,13-第一槽口,14-第一挡块,15-第一通道,16-第二槽口,17-第一外壳,18-第二外壳,19-第三槽口,20-第一吹嘴,21-吹嘴支架,22-第四槽口,23-输料平台,24-第一面槽,25-第五槽口,26-料槽,

77.27-第一面板,28-延伸板,29-第一轨道,30-第二面板,31-第二轨道,32-第三面板,33-第一连杆,34-第二连杆,35-连接台,36-第三连杆,37-第四连杆,38-第二挡块,39-第三轨道,40-第四面板,41-加强板,42-第五面板,

78.43-第三外壳,44-第五连杆,45-球头,46-第一凸轮,

79.47-第一t型块,48-第二凸轮,49-第三凸轮,50-第二t型块,51-调节螺栓,52-调节块,53-主转轴,54-感应片,55-第一t型板,56-第二t型板,57-凸起块,58-第六连杆,59-第七连杆,60-第一抵接轮,61-第二抵接轮,62-第三抵接轮,63-滑块,64-转接板,65-凹槽,66-y型支架,67-第一切换盘,68-第二切换盘,69-直线驱动器,70-伸缩杆,71-l支座,72-联轴器,73-第七槽口,74-第八连杆,75-消毒支架,76-限位块,

80.77-限位板,78-皮带,79-转接皮带轮,80-主皮带轮,81-安装板,82-第二电机,83-第三t型块,84-定位皮带轮。

具体实施方式

81.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

82.根据图1所示,本发明实施例提供了一种应用环保绿色技术的土豆全粉面条制备工艺,包括以下步骤:

83.土豆去皮,并磨粉后获得土豆粉;

84.将土豆粉置入和面机进行不加水和面获得土豆面团;

85.将土豆面团进行膨化,获得熟化的土豆面团;

86.将熟化的土豆面团进行制面,获得土豆全粉面条。

87.本发明提供了一种应用环保绿色技术的土豆全粉面条制备工艺,用以实现在制备土豆全粉面条时,不需要单独增加淀粉的目的;进一步降低了生产成本,减少因缺少添加淀粉的原料导致生产滞后的情况,从而提高生产效率,压缩生产成本。

88.本发明中,用整个土豆制作面条,并且膨化工艺可以达到无需添加淀粉的效果,因此营养价值更高;省掉土豆干粉制作过程,工序简化,节能环保;土豆膨化后更易于消化吸收。

89.在一个实施例中,所述土豆去皮,并磨粉后获得土豆粉包括:将无虫害无损伤且无变质的土豆进行清洗,清洗后利用去皮机对其进行去皮,获得整块土豆;将整块土豆置入磨粉机中进行磨粉,获得土豆粉。

90.还包括:去皮后对整块土豆进行切块,获得土豆块;所述土豆块的长宽高为3-6cm;对所述土豆块进行清洗后捞出。

91.将清洗后的土豆块依次置入磨粉机中进行研磨,获得土豆粉;将所述土豆粉进行搅拌,并获得土豆面团;搅拌温度为常温,搅拌时间为1.5-3小时。

92.将所述土豆面团置入膨化机中进行膨化,获得熟化的土豆面团;其中,膨化温度为80-120摄氏度。

93.所述熟化的土豆面团依次置入压面机进行压面,并获得厚1~3mm、宽20~60cm的面片;将所述面片通过切面机切成厚1~3mm、宽1~5mm的湿面条,对所述湿面条进行干燥并获得成品。

94.进一步,对所述湿面条进行干燥,干燥结束后,对所述干燥后的面条通过灭菌机进行辐射灭菌;所述辐射灭菌的剂量为103~104gy;将辐射灭菌后的面条进行打包,并形成整捆的土豆全粉面条成品。

95.将所述熟化面团通过压面机压成厚3mm、宽40cm的面片;将所述面片通过切面机切成厚3mm、宽2mm的面条;

96.或者,将所述熟化面团通过压面机压成厚2mm、宽60cm的面片;将所述面片通过切面机切成厚2mm、宽5mm的面条。

97.具体的,取符合生产要求的土豆进行去皮,去皮后对土豆进行清洗,并利用清水去除土豆外表面的淀粉和沾附的土豆皮;接着,利用去皮的整块土豆进行磨粉,若整块土豆较大时,可利用切块机将整块土豆切成大小均匀的土豆块,再利用土豆块进行磨粉,从而提高磨粉效率;

98.接着,将磨粉后含有水分的土豆粉进行和面,形成土豆面团;将所述土豆面团利用膨化机进行膨化后,形成熟化的土豆面团,由于膨化过程中会对土豆进行高温熟化,熟化过程中会改变土豆内部的淀粉结构,实现土豆淀粉糖化,既可以提高土豆适口性,还能提高土豆面团的粘性;同时,还可以实现膨化后的土豆更易于人体消化和吸收。

99.膨化后的土豆面团由于提高了其粘性,在利用压面机进行压面时不易松散,从而将压面机压成的面片进一步完整的输送至切面机工位进行切面,最后形成面条;将形成的面条进一步利用传送带运送到干燥工位进行干燥;干燥结束后,再灭菌机进行辐射灭菌,最后将辐照灭菌的后的面条进行成捆打包并入库。

100.本发明中,通过流程:土豆去皮

→

清洗整块土豆

→

磨粉

→

不加水和面

→

膨化熟化

→

压面

→

切面

→

干燥

→

包装。从而实现在制备过程中不需要额外的添加淀粉;由此实现了土豆面条制备的效率大大提高,同时增加了土豆面条的粗纤维、粗蛋白质和粗脂肪含量。

101.在膨化熟化的过程中,土豆面团通过机械摩擦产生高温高压,并将土豆面团经膨化机进行膨化并挤出,进一步利用高温高压实现其膨化熟化的目的。

102.同时,本发明中,由于土豆全粉面条是膨化熟化后的,在膨化熟化的过程中,土豆淀粉能够被截断形成小分子的可溶性糖,其蛋白质则裂变为多肽和氨基酸,使得蛋白质的损失减少,从而改善了其口感,使得其口感、风味和食用消化率上均比常规压制的土豆全粉面条更好。

103.在一个实施例中,根据图1-13所示,所述将熟化的土豆面团进行制面还包括:

104.将熟化的土豆面团进行压制为面片,将多个面片置入切面机进行切面获得湿面条;

105.所述切面机包括:切面平台9,所述切面平台9上用于置入多层面片,所述切面平台9上方设置有移面机构10,所述移面机构10用于对多层面片进行切割并形成湿面条后再移动至出料机构2;

106.所述切面平台9上方设置有干燥装置,所述干燥装置用于对湿面条进行干燥形成成品面条;

107.所述切面平台9的输出端设置有出料机构2,所述出料机构2用于将成品面条进行输出至打包区进行打包。

108.该实施例中,利用切面机对多层面片进行切面、移面和干燥,实现一体全自动化生产成品面条的目的;

109.所述切面平台9配合移面机构10能够将多层面片进行一次切割,并形成多段面条,再利用干燥装置对形成的多段面条进行干燥,干燥过程中,还能够利用消毒机构7对面条进行消毒杀菌,之后将成品面条移送至出料机构2,利用出料机构2将成品面条进行输出至包装机进行包装;有效提高了面条制作效率,同时提高面条制作过程中的食品安全性和洁净度,减少人工切割面条导致面条易污染和生产成本高的情况。

110.在一个实施例中,根据图1-13所示,所述切面平台9包括:第一底板1,所述第一底板1的下方间隔设置有多个立柱8,各所述立柱8两两通过连板连接并架设在第二底板6上,所述第一底板1的其中一侧间隔设置有消毒机构7,所述消毒机构7通过u型结构的消毒支架75架设在第一底板1上表面;

111.所述第一底板1上设置有第六槽口,所述第六槽口的下表面设置有料斗12,所述料斗12用于将收集的物料进行收集或转运;

112.所述第一底板1的上方设置有干燥装置,所述干燥装置包括吹嘴支架21,所述第六槽口的两侧分别对称设置有第四槽口22和第五槽口25,所述第四槽口22和所述第五槽口25分别用于安装吹嘴支架21,所述吹嘴支架21上分别一一设置有第一吹嘴20,所述第一吹嘴20连接管道,并通过管道对所述切面平台9上的面条进行升温、降温或干燥;

113.所述第一底板1上方还设置有输料平台23,所述输料平台23上设置有第一面槽24,所述第一面槽24用于放置多层面片;

114.所述输料平台23的两侧分别设置有第一外壳17和第二外壳18,所述第一外壳17和所述第二外壳18均设为l结构,所述l结构的开口相对设置的架设在第一底板1的上表面,所述第一外壳17和所述第二外壳18的侧面均设置有用于第一吹嘴20贯穿的开口,多个所述第一吹嘴20贯穿所述第一外壳17和所述第二外壳18并分别对所述第一外壳17和所述第二外壳18内部的腔体进行升温、降温或干燥;

115.所述第一外壳17靠近出料机构2的一侧设置有第二槽口16,所述第二外壳18靠近出料机构2的一侧设置有第三槽口19,所述第三槽口19用于消毒机构7的消毒吹嘴进行插入所述第一外壳17和所述第二外壳18之间形成的腔体内,并对所述腔体内进行消毒;

116.所述输料平台23靠近出料机构2的一端设置有第一挡块14,所述第一挡块14上设置有第一通道15,所述第一通道15用于将切面平台9的输料平台23切好的面条成品进行转运至所述出料机构2;

117.所述第一底板1上还间隔设置有两个第一槽口13,所述第一槽口13位于第一挡块14远离输料平台23的一侧,且所述第一槽口13用于安装出料机构2的出料驱动机构3;

118.所述第一面槽24内底面和所述第一面板27的下底面均设置有切刀,其中,所述第一面槽24的切刀设为多个,所述第一面槽24的切刀和所述第一面板27下底面的切刀用于将多层面片切割形成面条。

119.所述第一底板1的下方还设置有主驱动机构4,所述主驱动机构4用于驱动移面机构10对切面平台9上的多层面片进行切割为面条。

120.该实施例中,当需要切面时,首先将面片叠放,并置入切面平台9的第一面槽24内,启动所述主驱动机构4、消毒机构7、干燥机,所述主驱动机构4能够启动移面机构10对切面平台9上放置的多层面片进行切割形成面条,以及能够实现将切割好的面条进行移动至出料机构2;

121.同时,所述消毒机构7位于切面平台9的进料端和出料端,能够使得进入切面平台9时进行一次消毒杀菌,当切面结束需要进入出料机构2之前在进行二次消毒杀菌的目的;

122.以及,在切面平台9切割面条的过程中,还可以利用干燥机对切割中的面条进行干燥,减少面条因水分较大导致粘连的情况,以及用于吹掉面条表面沾附的面粉或玉米粉,所述料斗12能够将吹掉的面粉或玉米粉进行收集和排出,并用于进行回收再利用的目的,有效节省了生产成本。

123.具体的,所述管道若连接干燥机,则可以实现利用第一吹嘴20对所述第一外壳17和所述第二外壳18内部的腔体进行干燥;若需要改变第一外壳17和第二外壳18内部形成的腔体的温度,可以连接温度调节装置对其进行升温或降温操作。

124.在一个实施例中,根据图1-13所示,所述移面机构10包括:第五面板42,所述第五面板42通过加强板41架设在所述第一底板1的上表面,所述第五面板42靠近第一外壳17的一侧设置,所述第五面板42靠近第一外壳17的一面设有第二面板30,所述第二面板30远离第五面板42的一面水平间隔设置有两个第二轨道31,所述第二轨道31上通过滑块63滑动设置有第三面板32,所述第三面板32的另一面竖直间隔设置有两个第一轨道29,所述第一轨道29上通过滑块63滑动设置有连接台35,所述连接台35的下方抵接第三抵接轮62,所述第三抵接轮62转动连接第五连杆44,所述第五连杆44的另一端转动连接第二t型块50,所述第二t型块50安装在第一外壳17靠近出料机构2一侧内壁,且所述第五连杆44从所述第一外壳17的第二槽口16伸出,

125.所述连接台35远离滑块63的一侧连接延伸板28,所述延伸板28的下方连接第一面板27,所述第一面板27的下方间隔设置有多个料槽26,各所述料槽26分别用于和第一面槽24相互配合的对面片或面条进行分段截取;

126.所述第三面板32上方的所述滑块63上设置有转接板64,所述转接板64上方设置有凸起块57,所述凸起块57上转动连接第一连杆33,所述第一连杆33的另一端转动连接第二连杆34,所述第二连杆34的另一端向下延伸至第一底板1的下方,并连接第一抵接轮60;

127.所述第二连杆34上套设有限位块76,所述限位块76远离第一底板1的一侧连接调节块52,所述调节块52滑动设置在第二外壳18内,所述调节块52上方设有调节螺栓51,所述调节螺栓51的把手贯穿第三外壳43,所述第三外壳43的下方固定在第一底板1的侧壁;所述调节螺栓51用于调节限位块76位于第二连杆34上的高度;

128.所述主驱动机构4包括第一t型板55和第二t型板56,所述第一t型板55和所述第二t型板56间隔设在第一底板1的下方;

129.所述第一t型板55和所述第二t型板56均用于贯穿设置主转轴53,所述主转轴53上依次间隔设置有第三凸轮49、第一凸轮46和第二凸轮48,所述第二凸轮48远离第一凸轮46的一侧设有向外突起的弧形凸起;

130.所述第三凸轮49和所述第二凸轮48分别位于第一t型板55和第二t型板56之间;

131.所述第一凸轮46和第一抵接轮60相互抵接,所述第三凸轮49和第二抵接轮61相互抵接,所述第二抵接轮61转动连接在第七连杆59上,所述第七连杆59的其中一端转动连接第六连杆58,另一端转动连接第三t型块83,所述第三t型块83固定设在第一底板1的下底面,所述第六连杆58的另一端转动连接第五连杆44的中心;

132.所述第二凸轮48远离第一t型板55的一面设置的弧形凸起用于和球头45相互抵接,所述球头45设置在第四连杆37上,所述第四连杆37的其中一端铰接在第一t型块47上,所述第一t型块47的下底面固定在第二底板6的上表面,所述第四连杆37的另一端铰接第三连杆36,所述第三连杆36的另一端转动连接第二挡块38,所述第二挡块38上设置有凹槽65,所述凹槽65用于和所述第一面槽24相互对接,所述第一底板1上表面设置有第三轨道39,所述第二挡块38滑动设在第三轨道39上。

133.该实施例中,所述移面机构10能够实现对切面平台9上的多层面片进行切割,以及在切割后对其进行移动,从而使得切好的面经第一吹嘴20进行降温、升温或干燥后,以及通过消毒机构7进行消毒后实现其顺利移入出料机构2的目的;所述第一吹嘴20还可以单独进行吹风,使得面条表面沾附的面粉进行吹落至料斗12内进行收集。

134.所述第三凸轮49通过第二抵接轮61、第七连杆59、第六连杆58、第五连杆44、第三抵接轮62形成一组连杆组11;所述第一凸轮46通过第一抵接轮60、第二连杆34、第一连杆33形成另一组连杆组11;两个所述连杆组11共同形成移面机构的驱动部件,进而实现其运动后带着第一面板27和输料平台23相互配合的对面片进行切面和移面的目的。

135.在一个实施例中,所述主转轴53上还设置有启闭机构5,所述启闭机构5用于连接或断开联轴器72和主转轴53的连接,所述联轴器72位于第二t型板56靠近第三凸轮49的一侧,所述联轴器72的另一端贯穿第二t型板56并连接第一电机驱动端,所述第一电机驱动端和联轴器72之间设置有多个感应片54;所述联轴器72靠近第三凸轮49的一侧设置有第一切换盘67,所述第一切换盘67远离联轴器72的一面为锯齿盘;

136.所述启闭机构5包括:第二切换盘68,所述第二切换盘68活动设在靠近第三凸轮49一侧的主转轴53上,所述第二切换盘68远离第三凸轮49的一面为锯齿盘,所述第二切换盘68的周向外壁设置有第七槽口73,所述第七槽口73上卡设y型支架66,所述y型支架66远离第二切换盘68的一面设置有第八连杆74,所述第八连杆74连接伸缩杆70,所述伸缩杆70转动连接直线驱动器69的驱动端;所述直线驱动器69固定在第四面板40上,所述第四面板40通过l支座71架设在第二底板6的上表面;

137.所述第一切换盘67和所述第二切换盘68的锯齿盘相互卡设或分开的将主转轴53和联轴器72进行连接或断开。

138.该实施例中,所述启闭机构5用于将主驱动机构4进行切换使其能够根据需要进行启动切面平台9和移面机构10进行工作,进而实现自动化切面的目的。

139.在一个实施例中,所述出料机构2包括:限位板77,所述限位板77设有两组,并间隔设置在第一底板1上表面,所述限位板77之间间隔设置有定位皮带轮84,

140.所述第一底板1的下底面还设置有安装板81,所述安装板81上间隔设置有转接皮带轮79,所述转接皮带轮79的下方设置有主皮带轮80,所述主皮带轮80、转接皮带轮79和定位皮带轮84通过皮带78联动设置;

141.所述皮带78通过第一底板1的第一槽口13从下向上延伸至两个限位板77之间,所述安装板81的另一面设置有第二电机82,所述第二电机82的驱动端连接主皮带轮80。

142.该实施例中,所述出料机构2用于对完成的成品面条进行输送至包装区进行包装,使得面条在生产过程中不需要工人手工接触面条对其进行生产的情况,有效提高生产效率,以及减少工人手触碰食品导致易被污染的情况。

143.本发明中,工作原理如下:根据图1-13所示,当需要切面时,首先将面片叠放,并置入切面平台9的第一面槽24内,启动所述主驱动机构4,所述主驱动机构4工作后,

144.具体的,启动主驱动机构4后,所述主转轴53转动,所述主转轴53转动后就会带着第三凸轮49、第一凸轮46和第二凸轮48进行转动,

145.所述第一凸轮46转动后,其周向外壁突起的位置与所述第一抵接轮60间歇的进行抵接,当所述第三凸轮49抵接到第一抵接轮60时,所述第一抵接轮60连接的第二连杆34向上推起,是第二连杆34的另一端就会因向上顶起的力量带着第一连杆33进行摆动,所述第一连杆33摆动后就会进一步通过凸起块57进行摆动,从而拉动第三面板32连接的滑块63在第二面板30的第二轨道31上往复运动,由此实现第三面板32连接的连接台35在第一底板1上方进行水平移动,从而实现将切面平台9切割好的面条在图4视图中从右向左的运动;

146.同时,所述第三凸轮49转动后,其周向外壁与所述第二抵接轮61相互抵接,在所述第三凸轮49外壁凸起的最高点抵接第二抵接轮61后,就会带着第七连杆59进行摆动,从而实现第七连杆59铰接的第六连杆58进行摆动,所述第六连杆58进一步带着第五连杆44进行摆动,所述第五连杆44连接的第三抵接轮62就会推动连接台35经由滑块63在第三面板32的第一轨道29上上下运动,从而实现连接台35连接的延伸板28进行上下活动,进一步带着第一面板27上下运动,所述第一面板27上下运动就会利用其料槽26之间设置的切刀对第一面槽24内的多层面片进行切割;即可实现利用第一凸轮46和第三凸轮49实现在切面平台9的输料平台23上进行切面、移面的目的。

147.当切面、移面结束后,所述切面平台9上切好的面条就会被第二挡块38进行二次切割,并利用出料机构2送出至包装工位进行包装成成品。

148.所述第二凸轮48随着主转轴53进行转动的过程中,其远离第一t型板55一侧的一面设置的弧形凸起能够间歇的接触球头45,所述球头45被第二凸轮48触发后,就会带着第四连杆37进行摆动,所述第四连杆37进一步带着第三连杆36进行往复运动,所述第三连杆36拉动第二挡块38在第三轨道39上往复运动,从而利用第二挡块38上设置的切刀对面条进行二次切割的目的;切割完成后,再利用移面机构10将面条依次进行移动至出料机构2,并进行包装。

149.当物料进入出料机构2后,将出料驱动机构3驱动的所述第二电机82转动,就会带着主皮带轮80进行转动,所述主皮带轮80转动后就会带着两个转接皮带轮79进行转动,进一步实现两个限位板77之间连接的定位皮带轮84进行转动,所述定位皮带轮84转动后,所述皮带78表面的面条就会被移动,从而将切割好的面条移动至包装区进行包装。

150.当需要停止切面、移面工作时,启动启闭机构5,利用所述启闭机构5将所述主驱动机构4进行控制,并使其停止转动,从而实现移面机构10停止工作;具体的,启动直线驱动器69,所述直线驱动器69带着伸缩杆70进行伸缩,从而带着第八连杆74进行活动,所述第八连杆74进一步带着y型支架66进行活动,从而实现y型支架66带着第二切换盘68在图11上向下

运动,进一步使得第一切换盘67和第二切换盘68的啮合齿脱离,从而实现联轴器72和主转轴53之间进行脱离的目的。当需要再次启动时,再次启动直线驱动器69收回伸缩杆70,即可实现联轴器72和转轴之间再次连接并进行转动的目的。

151.所述第二连杆34上设置的限位块76能够通过调节螺栓51进行调节其位置,使得所述限位块76的位置能够根据需要进行调节,进而实现第二连杆34的摆动范围进行调节的目的。

152.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。