1.本发明涉及玉米面条制备技术领域,特别涉及一种应用环保绿色技术的玉米全粉面条制备工艺。

背景技术:

2.玉米面条是杂粮面的一种,其营养价值是杂粮面中最高的,因此玉米面条有黄金面条之称;

3.现有技术中玉米面粉的制作工艺包括:玉米原粒

→

干燥

→

清洗

→

去玉米皮

→

去玉米脐子

→

获得玉米粒

→

对玉米粒干燥

→

将玉米粒磨粉

→

掺入淀粉

→

加水

→

和面

→

制面条;

4.可以看出,现有的玉米面条在制备过程中,需要对玉米原粒进行去皮和去玉米脐子,接着利用剩下的玉米颗粒进行制备玉米面条,其工艺较为复杂;因此缺少一种能够不需要对玉米原粒进行去皮和去玉米脐子的玉米面条制备工艺。

技术实现要素:

5.本发明提供一种应用环保绿色技术的玉米全粉面条制备工艺,用以实现在玉米面条制备过程中省去了传统玉米面条在制备过程中去皮和去玉米脐的工序,既提高了生产效率,同时提高了玉米面条的营养成分,增加粗纤维、粗蛋白质和粗脂肪含量;进一步的,由于原料去除的少,能够降低生产成本。

6.本发明提供一种应用环保绿色技术的玉米全粉面条制备工艺,包括以下步骤:

7.对玉米原粒进行清洗和浸泡,并对膨胀的玉米原粒磨成玉米粉;

8.将玉米粉置于和面机中不加水进行和面,对和好的玉米面团进行膨化后获得熟化面团;

9.对熟化面团进行压面和切面,获得湿面条;

10.对所述湿面条进行干燥,获得成品。

11.优选地,所述对玉米原粒进行清洗和浸泡,并对膨胀的玉米原粒磨成玉米粉包括:

12.取颗粒饱满无虫蛀的玉米原粒,并对所述玉米原粒中杂质进行清理;

13.将清理后的玉米原粒进行清洗,并浸泡后获得膨胀的玉米原粒;

14.将膨胀的玉米原粒进行二次清洗后捞出,将捞出的膨胀后玉米原粒置入磨面机中磨成玉米粉;

15.优选地,所述将清理后的玉米原粒进行清洗,并浸泡后获得膨胀的玉米原粒还包括:

16.所述清洗的清洗温度为40~70度,清洗液为清水;浸泡时间为12~48小时。

17.优选地,所述压面为:

18.将所述熟化面团通过压面机压成厚1~3mm、宽20~60cm的面片;

19.将所述面片通过切面机切成厚1~3mm、宽1~5mm的面条。

20.优选地,对所述湿面条进行干燥,获得成品包括:

21.对所述湿面条进行干燥,干燥结束后,对所述干燥后的面条通过灭菌机进行辐射灭菌;所述辐射灭菌的剂量为103~104gy;

22.将辐射灭菌后的面条进行打包,并形成整捆的玉米面条成品。

23.优选地,所述清洗的清洗温度为40度,清洗液为清水;浸泡时间为30小时;

24.或者,所述清洗的清洗温度为60度,清洗液为清水;浸泡时间为45小时。

25.优选地,将所述熟化面团通过压面机压成厚3mm、宽40cm的面片;将所述面片通过切面机切成厚3mm、宽2mm的面条;

26.或者,将所述熟化面团通过压面机压成厚2mm、宽60cm的面片;将所述面片通过切面机切成厚2mm、宽5mm的面条。

27.优选的,将膨化熟化的面进行和面,所述和面包括:在真空和面机中进行和面;以及,通过输料机构将磨面机磨好的玉米粉排入真空和面机的和面桶内;

28.所述真空和面机和面后置入压面机构进行一次压面,所述压面机构设置有第一加料装置和第二加料装置,所述第一加料装置和所述第二加料装置分别用于对压面机构内的面团进行加料、加热或降温。

29.优选的,所述压面机构根据预设时间进行一次压面后,再对压好的面片进行二次熟化,二次熟化后再进行二次压面,所述一次压面和所述二次压面均通过压面机构进行压面;所述二次压面完成后,再对二次压面获得的面片进行切面,形成玉米全粉面条。

30.优选的,所述压面机构包括:压面轴,所述压面轴两端转动设在挡板的侧壁,

31.其中一个所述挡板设有面轴调节装置,所述压面轴设置有多个,各所述压面轴通过所述面轴调节装置进行间距调节;

32.所述挡板和所述面轴调节装置的下方设置有面槽,所述面槽用于盛放面片;

33.所述面轴调节装置上设置有调节驱动机构,所述调节驱动机构用于驱动所述面轴调节装置进行压面轴的间距调节,所述面轴调节装置远离所述压面轴的一侧还设置有加料装置,所述加料装置用于输出物料,并将物料输入压面轴的上方,与熟化面团一起进行多次压面形成面片。

34.优选的,所述面轴调节装置包括:调节组件,所述调节组件利用调节驱动机构进行间距调节,以及,所述调节组件的其中一侧设置加料装置,另一侧连压面轴;

35.所述调节组件靠近压面轴的一侧设置有第三立板,所述调节组件靠近加料装置的一侧设置有第一外壳,所述第一外壳和所述第三立板均用于封闭所述调节组件的两侧;

36.所述调节组件包括:第一立板、第二立板,所述第一立板和所述第二立板间隔设置,且所述第一立板和所述第二立板的两侧均间隔设置有装配槽,所述第一立板和所述第二立板相对的一面通过各所述装配槽依次间隔安装有多个第一轨道,所述第一立板和所述第二立板的其中一面分别设置有第二轨道,

37.所述装配槽包括:第一装配槽口-和第二装配槽口-,所述第一装配槽口-用于安装带有第二滑块的第一轨道;所述第二装配槽口-用于安装带有第一滑块的第一轨道;

38.所述第二轨道上滑动设置有第三滑块,所述第三滑块远离第二轨道的一面连接调节板,所述调节板上间隔设置有多个第五槽口,所述第五槽口为条状槽口结构,且所述第五槽口为倾斜设置,各所述第五槽口以所述调节板的中心线对称倾斜的形成三角结构或放射性结构的槽口组,所述三角结构或放射性结构的槽口组上宽下窄;

39.所述第五槽口的槽口内分别一一滑动设置有限位柱,所述限位柱远离所述调节板的一面依次连接多个第一方杆和第二方杆,所述第一方杆和所述第二方杆交替间隔设置有多个,各所述第一方杆上间隔设置有多个第一滑块,各所述第二方杆上间隔设置有多个第二滑块,

40.各所述第一滑块分别和各所述第二滑块均一一间隔的均布在第一轨道上,且带有第一滑块的第一轨道和带有第二滑块的第一轨道分别交替设置在第一立板和第二立板之间;

41.所述第一方杆和所述第二方杆靠近第一轨道的一面上方设有第三槽口,所述第三槽口上间隔设置有多个卡板,各所述卡板分别用于安装或卡设第二滑块或第一滑块,

42.所述第一方杆和所述第二方杆远离第一轨道的一面下方设置有第二槽口,所述第二槽口用于安装u型架,所述u型架远离第二槽口的另一端外侧壁用于连接加料装置。

43.所述第一方杆和所述第二方杆远离第三槽口的一端均设置有装配孔;所述装配孔上用于安装第二电机,所述第二电机的输出端连接第一齿轮,所述第一齿轮下方依次间隔设置有两组压面轴组,各组所述压面轴组均包括多个间隔设置的压面轴;靠近所述第一齿轮的所述压面轴外壁依次间隔设置有第二齿轮、第三齿轮和第二齿轮;位于最低部压面轴组的压面轴上设置有第三齿轮,

44.下方压面轴的所述第三齿轮分别用于和上方压面轴的所述第二齿轮或第三齿轮相互啮合。

45.所述面槽至少设有两组,各组所述面槽的内壁均设置有压面轴,所述压面轴靠近第一齿轮的一端通过第三外壳包裹。

46.优选的,所述加料装置包括第一加料装置和第二加料装置,所述第一加料装置包括:第二外壳,所述第二外壳的上方连接第四管道,所述第二外壳的下方连接第一加料管道,所述第一加料管道远离第二外壳的一端设置有喷头;

47.所述第一加料装置远离所述u型架的一侧间隔设置有第六槽口和第七槽口,所述第六槽口上用于架设第二加料装置;

48.所述第二加料装置包括第一加料机构,所述第一加料机构架设在第六槽口上,且所述第一加料机构的上方连接第三管道,所述第一加料机构的下方设置有第五管道,所述第五管道贯穿至第七槽口内,所述第五管道外壁设置有向外凸出的环形结构的卡块,所述卡块用于卡设在第七槽口靠近第六槽口的内壁,且所述卡块的下方通过弹簧连接第七槽口的下底面;

49.所述第二加料机构的侧壁还设置有固定板,所述固定板用于所述第一加料装置的其中一侧进行可拆卸连接在第六槽口内。

50.所述调节驱动机构包括:第二安装板,所述第二安装板分别安装在所述第一立板带有第二轨道一侧的两端,上方的第一立板上用于转动连接第一转轮,所述转轮的下方连接螺杆,下方的所述第二安装板上用于转动连接螺杆的另一端,

51.所述螺杆上螺纹连接调节筒,所述调节筒的上方设置有法兰,所述法兰和所述调节筒用于定位安装在调节板的侧壁;

52.所述第一转轮通过皮带连接第二转轮,所述第二转轮通过第一安装板架设在第三立板上,且所述第二转轮连接第一电机驱动端,所述第一电机上设置有第一管道和第二管

道,所述第一管道用于连通所述第一电机的出风口,所述第二管道用于连接第一电机的进风口,所述第一管道通过软管连接储气罐的进气端,所述储气罐的出气端通过软管连接第三管道;

53.所述第一外壳靠近调节驱动机构一端外侧壁上设置有第二支架,所述第二支架上设置有第二架物槽,所述第二架物槽用于安装储气罐,

54.所述第三立板的外侧壁设置有第一支架,所述第一支架上设置有第一架物槽,所述第一架物槽用于连接储液罐,所述储液罐用于储存水溶性添加剂和水,所述水溶性添加剂包括不限于盐、碱;所述储液罐通过软管分流至多个第四管道,所述第四管道通过第二加料机构将液体分流至第一加料管道,所述第一加料管道用于通过喷头将液体进行喷出至二次压面工位的面槽上方。

55.优选的,所述调节板上设置有l结构的限位卡片,所述第一外壳上设置有第一槽口,所述第一槽口用于所述限位卡片上下往复运动,所述第一槽口的上方设置有t型结构的第三支架,所述第三支架用于所述限位卡片进行定位;所述压面轴为波纹压延辊。

56.本发明的工作原理和有益效果如下:

57.本发明提供一种应用环保绿色技术的玉米全粉面条制备工艺,包括以下步骤:对玉米原粒进行清洗和浸泡,并对膨胀的玉米原粒磨成玉米粉;将玉米粉置于和面机中不加水进行和面,对和好的玉米面团进行膨化后获得熟化面团;对熟化面团进行压面和切面,获得湿面条;对所述湿面条进行干燥,获得成品。本发明提供的工艺,用以实现在玉米面条制备过程中不需要添加淀粉的目的;同时,省去了传统玉米面条在制备过程中去皮和去玉米脐的工序,既提高了生产效率,同时提高了玉米面条的营养成分,增加粗纤维、粗蛋白质和粗脂肪含量;进一步的,由于原料去除的少,能够降低生产成本。

58.进一步的,通过清理玉米原粒,实现对玉米原粒中的颗粒杂质进行清理,具体可以通过过筛的方式进行清理;

59.清理完玉米原粒的杂质后,再对玉米原粒进行一次清洗,清洗掉玉米原粒上的浮尘后,再对玉米原粒用清水浸泡,所述浸泡过程中,每一小时更换一次浸泡液,所述浸泡液内含有除菌剂;含有除菌剂的浸泡液每小时更换时,其除菌剂的剂量均成倍减少;

60.当浸泡结束后,对膨胀的玉米原粒进行二次清洗,二次清洗用于清除玉米原粒表面存留的除菌剂;

61.将二次清洗后的玉米原粒进行磨粉,之后再利用和面机进行和面,和面过程中由于玉米原粒是经过浸泡存在一定水分,其水分占膨胀后玉米原粒的70%-85%;因此在磨粉后,会获得具有一定水分的玉米粉,因此在和面时不需要额外增加水分;利用和面机对玉米粉进行充分搅拌后,提高了玉米面的粘性,从而获得玉米面团;对所述玉米面团进行膨化后,获得熟化玉米面团;通过膨化加热后的玉米面团其性质发生改变,能够实现玉米面团中部分淀粉转化成糖,可提高其适口性;

62.接着再利用玉米面团进行压面和切面,压面时,利用压面机反复对面团进行挤压,从而将玉米中的蛋白质等物质能够更加均匀的吸收水分并逐渐凝聚,从而使得面团的水分趋向于均匀化,进而使得更多的蛋白质分子相连,从而增加玉米面团的强度;

63.当压面机将面团压成薄厚均匀的面片时,利用切面机对其进行切割形成面条;将面条利用干燥机进行干燥后,再对其进行辐照杀菌,最后将辐照杀菌的面条成捆打包后进

行包装,获得玉米面成品。

64.本发明中,通过流程:玉米原粒

→

清理杂质

→

一次清洗

→

浸泡杀菌

→

二次清洗

→

磨面

→

不加水和面

→

膨化熟化

→

压面

→

切面

→

干燥

→

包装。从而实现在制备过程中不需要单独的对玉米原粒进行脱皮和去玉米脐的目的,进一步的,减少在制作面条过程中不需要额外的添加淀粉;由此实现了玉米面条制备的效率大大提高,同时增加了玉米面条的粗纤维、粗蛋白质和粗脂肪含量。

65.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

66.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

67.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

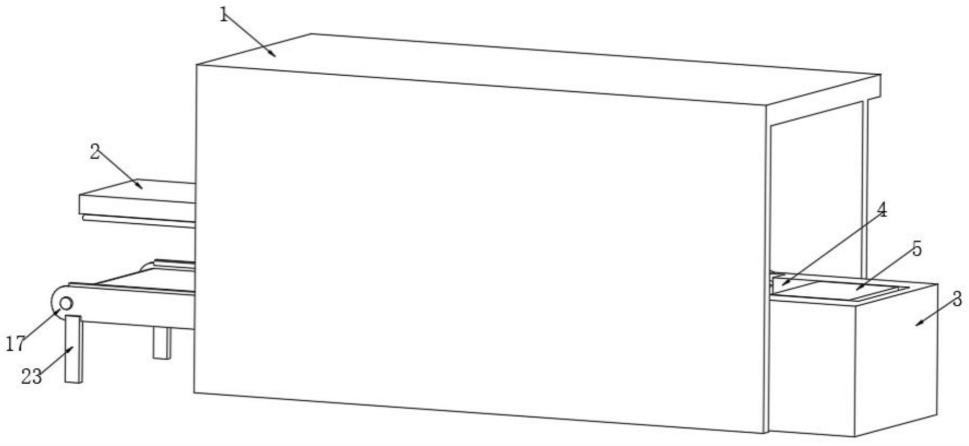

68.图1为本发明的流程示意图;

69.图2为本发明的压面机构结构示意图;

70.图3为本发明的面轴调节装置结构示意图;

71.图4为本发明的面轴调节装置的其中一个立体结构示意图;

72.图5为本发明的面轴调节装置的另一个立体结构示意图;

73.图6为本发明的轨道组件立体结构示意图;

74.图7为本发明的轨道组件另一立体结构示意图;

75.图8为本发明的调节驱动机构结构示意图;

76.图9为本发明的第二立板和第三立板连接结构示意图;

77.图10为本发明的调节筒连接结构示意图;

78.图11为本发明的u型架结构示意图;

79.图12为本发明的第一加料机构和第二加料机构结构示意图;

80.图13为为本发明的压面机另一结构示意图;

81.其中,1-第一转轮,2-皮带,3-第二转轮,4-第一安装板,5-第一立板,6-第二安装板,7-装配孔,8-调节组件,9-喷头,10-u型架,11-第二立板,12-第三立板,13-第一外壳,14-第一支架,15-第一架物槽,16-第二架物槽,17-第一管道,18-第二支架,19-第二管道,20-第一加料机构,21-第一加料管道,22-限位卡片,23-第一槽口,24-第三支架,25-螺杆,26-第三管道,27-第一电机,

82.28-第二槽口,29-第三槽口,30-卡板,31-装配槽,31-1-第一装配槽口,31-2-第二装配槽口,32-第一轨道,33-第一方杆,34-第一滑块,35-第二方杆,36-第二滑块,37-第二轨道,38-限位柱,39-调节板,40-调节筒,41-第五槽口,42-第三滑块,43-法兰,44-固定板,45-第二加料机构,46-第二外壳,47-第四管道,48-第六槽口,49-第五管道,50-卡块,51-弹簧,52-第七槽口,53-挡板,54-压面轴,55-面槽,56-面轴调节装置,

83.57-第二电机,58-第一齿轮,59-第二齿轮,60-第三齿轮,61-第三外壳。

具体实施方式

84.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

85.根据图1所示,本发明实施例提供了一种应用环保绿色技术的玉米全粉面条制备工艺,包括以下步骤:对玉米原粒进行清洗和浸泡,并对膨胀的玉米原粒磨成玉米粉;将玉米粉置于和面机中不加水进行和面,对和好的玉米面团进行膨化后获得熟化面团;对熟化面团进行压面和切面,获得湿面条;对所述湿面条进行干燥,获得成品。

86.本发明提供一种应用环保绿色技术的玉米全粉面条制备工艺,用以实现在玉米面条制备过程中不需要添加淀粉的目的;同时,省去了传统玉米面条在制备过程中去皮和去玉米脐的工序,既提高了生产效率,同时提高了玉米面条的营养成分,增加粗纤维、粗蛋白质和粗脂肪含量;进一步的,由于原料去除的少,能够降低生产成本。

87.在一个实施例中,所述对玉米原粒进行清洗和浸泡,并对膨胀的玉米原粒磨成玉米粉包括:

88.取颗粒饱满无虫蛀的玉米原粒,并对所述玉米原粒中杂质进行清理;将清理后的玉米原粒进行清洗,并浸泡后获得膨胀的玉米原粒;将膨胀的玉米原粒进行二次清洗后捞出,将捞出的膨胀后玉米原粒置入磨面机中磨成玉米粉;

89.其中,所述将清理后的玉米原粒进行清洗,并浸泡后获得膨胀的玉米原粒还包括:所述清洗的清洗温度为40~70度,清洗液为清水;浸泡时间为12~48小时。

90.将所述熟化面团通过压面机压成厚1~3mm、宽20~60cm的面片;将所述面片通过切面机切成厚1~3mm、宽1~5mm的面条。

91.对所述湿面条进行干燥,干燥结束后,对所述干燥后的面条通过灭菌机进行辐射灭菌;所述辐射灭菌的剂量为103~104gy;将辐射灭菌后的面条进行打包,并形成整捆的玉米面条成品。

92.其中,所述清洗的清洗温度为40度,清洗液为清水;浸泡时间为30小时;

93.或者,所述清洗的清洗温度为60度,清洗液为清水;浸泡时间为45小时。

94.另外,将所述熟化面团通过压面机压成厚3mm、宽40cm的面片;将所述面片通过切面机切成厚3mm、宽2mm的面条;

95.或者,将所述熟化面团通过压面机压成厚2mm、宽60cm的面片;将所述面片通过切面机切成厚2mm、宽5mm的面条。

96.该实施例中,通过清理玉米原粒,实现对玉米原粒中的颗粒杂质进行清理,具体可以通过过筛的方式进行清理;

97.清理完玉米原粒的杂质后,再对玉米原粒进行一次清洗,清洗掉玉米原粒上的浮尘后,再对玉米原粒用清水浸泡,所述浸泡过程中,每一小时更换一次浸泡液,所述浸泡液内含有除菌剂;含有除菌剂的浸泡液每小时更换时,其除菌剂的剂量均成倍减少;

98.当浸泡结束后,对膨胀的玉米原粒进行二次清洗,二次清洗用于清除玉米原粒表面存留的除菌剂;

99.将二次清洗后的玉米原粒进行磨粉,之后再利用和面机进行和面,和面过程中由于玉米原粒是经过浸泡存在一定水分,其水分占膨胀后玉米原粒的70%-85%;因此在磨粉后,会获得具有一定水分的玉米粉,因此在和面时不需要额外增加水分;利用和面机对玉米

粉进行充分搅拌后,提高了玉米面的粘性,从而获得玉米面团;对所述玉米面团进行膨化后,获得熟化玉米面团;通过膨化加热后的玉米面团其性质发生改变,能够实现玉米面团中部分淀粉转化成糖,可提高其适口性;

100.接着再利用玉米面团进行压面和切面,压面时,利用压面机反复对面团进行挤压,从而将玉米中的蛋白质等物质能够更加均匀的吸收水分并逐渐凝聚,从而使得面团的水分趋向于均匀化,进而使得更多的蛋白质分子相连,从而增加玉米面团的强度;

101.当压面机将面团压成薄厚均匀的面片时,利用切面机对其进行切割形成面条;将面条利用干燥机进行干燥后,再对其进行辐照杀菌,最后将辐照杀菌的面条成捆打包后进行包装,获得玉米面成品。

102.本发明中,通过流程:玉米原粒

→

清理杂质

→

一次清洗

→

浸泡杀菌

→

二次清洗

→

磨面

→

不加水和面

→

膨化熟化

→

压面

→

切面

→

干燥

→

包装。从而实现在制备过程中不需要单独的对玉米原粒进行脱皮和去玉米脐的目的,进一步的,减少在制作面条过程中不需要额外的添加淀粉;由此实现了玉米面条制备的效率大大提高,同时增加了玉米面条的粗纤维、粗蛋白质和粗脂肪含量。

103.在一个实施例中,将膨化熟化的面进行和面,所述和面包括:在真空和面机中进行和面;以及,通过输料机构将磨面机磨好的玉米粉排入真空和面机的和面桶内;

104.所述真空和面机和面后置入压面机构进行一次压面,所述压面机构设置有第一加料装置和第二加料装置,所述第一加料装置和所述第二加料装置分别用于对压面机构内的面团进行加料、加热或降温。

105.所述压面机构根据预设时间进行一次压面后,再对压好的面片进行二次熟化,二次熟化后再进行二次压面,所述一次压面和所述二次压面均通过压面机构进行压面;所述二次压面完成后,再对二次压面获得的面片进行切面,形成玉米全粉面条。

106.该实施例中,所述真空和面机的真空度为50-80kpa,所述真空和面机和面时的加水量为35%-45%,和面时间10-20分钟,和面温度为常温;所述第一加料装置用于加入水溶性添加剂,所述第二加料装置用于加热、降温或干燥;

107.所述玉米全粉面条经由两次压面和熟化,能够减少面团表面水分蒸发,防止面团在翻搅过程中结成球状而裹入空气的情况;以及,两次的压面能够使得面条密度提高,缩短熟成时间和煮面时间,其口感劲道,更接近手工擀面的面条口感。

108.在一个实施例中,根据图1-13所示,所述压面机构包括:压面轴54,所述压面轴54两端转动设在挡板53的侧壁,

109.其中一个所述挡板53设有面轴调节装置56,所述压面轴54设置有多个,各所述压面轴54通过所述面轴调节装置56进行间距调节;

110.所述挡板53和所述面轴调节装置56的下方设置有面槽55,所述面槽55用于盛放面片。

111.所述面轴调节装置56上设置有调节驱动机构,所述调节驱动机构用于驱动所述面轴调节装置56进行压面轴54的间距调节,所述面轴调节装置56远离所述压面轴54的一侧还设置有加料装置,所述加料装置用于输出物料,并将物料输入压面轴54的上方,与熟化面团一起进行多次压面形成面片。

112.所述面轴调节装置56包括:调节组件8,所述调节组件8利用调节驱动机构进行间

距调节,以及,所述调节组件8的其中一侧设置加料装置,另一侧连压面轴54;

113.所述调节组件8靠近压面轴54的一侧设置有第三立板12,所述调节组件8靠近加料装置的一侧设置有第一外壳13,所述第一外壳13和所述第三立板12均用于封闭所述调节组件8的两侧;

114.所述调节组件8包括:第一立板5、第二立板11,所述第一立板5和所述第二立板11间隔设置,且所述第一立板5和所述第二立板11的两侧均间隔设置有装配槽31,所述第一立板5和所述第二立板11相对的一面通过各所述装配槽31依次间隔安装有多个第一轨道32,所述第一立板5和所述第二立板11的其中一面分别设置有第二轨道37,

115.所述装配槽31包括:第一装配槽口31-1和第二装配槽口31-2,所述第一装配槽口31-1用于安装带有第二滑块36的第一轨道32;所述第二装配槽口31-2用于安装带有第一滑块34的第一轨道32;

116.所述第二轨道37上滑动设置有第三滑块42,所述第三滑块42远离第二轨道37的一面连接调节板39,所述调节板39上间隔设置有多个第五槽口41,所述第五槽口41为条状槽口结构,且所述第五槽口41为倾斜设置,各所述第五槽口41以所述调节板39的中心线对称倾斜的形成三角结构或放射性结构的槽口组,所述三角结构或放射性结构的槽口组上宽下窄;

117.所述第五槽口41的槽口内分别一一滑动设置有限位柱38,所述限位柱38远离所述调节板39的一面依次连接多个第一方杆33和第二方杆35,所述第一方杆33和所述第二方杆35交替间隔设置有多个,各所述第一方杆33上间隔设置有多个第一滑块34,各所述第二方杆35上间隔设置有多个第二滑块36,

118.各所述第一滑块34分别和各所述第二滑块36均一一间隔的均布在第一轨道32上,且带有第一滑块34的第一轨道32和带有第二滑块36的第一轨道32分别交替设置在第一立板5和第二立板11之间;

119.所述第一方杆33和所述第二方杆35靠近第一轨道32的一面上方设有第三槽口29,所述第三槽口29上间隔设置有多个卡板30,各所述卡板30分别用于安装或卡设第二滑块36或第一滑块34,

120.所述第一方杆33和所述第二方杆35远离第一轨道32的一面下方设置有第二槽口28,所述第二槽口28用于安装u型架10,所述u型架10远离第二槽口28的另一端外侧壁用于连接加料装置。

121.所述第一方杆33和所述第二方杆35远离第三槽口29的一端均设置有装配孔7;所述装配孔7上用于安装第二电机57,所述第二电机57的输出端连接第一齿轮58,所述第一齿轮58下方依次间隔设置有两组压面轴组,各组所述压面轴组均包括多个间隔设置的压面轴54;靠近所述第一齿轮的所述压面轴外壁依次间隔设置有第二齿轮59、第三齿轮60和第二齿轮59;位于最低部压面轴组的压面轴54上设置有第三齿轮60,

122.下方压面轴54的所述第三齿轮60分别用于和上方压面轴54的所述第二齿轮59或第三齿轮60相互啮合。

123.所述面槽55至少设有两组,各组所述面槽55的内壁均设置有压面轴54,所述压面轴54靠近第一齿轮58的一端通过第三外壳包裹。

124.该实施例中,当需要利用压面机构进行压面时,首先启动第二电机57,所述第二电

机57就会带着第一齿轮58进行转动,所述第一齿轮58进行转动后就能够带着第三齿轮60进行转动,两组间隔设置的压面轴54就会一同被带着进行转动,从而实现图13中上下两组压面轴54进行转动,进一步利用转动对面团进行压面;

125.在压面过程中,若需要调节水平距离上两组压面轴54间距时,通过启动面轴调节装置56实现将水平相邻两个压面轴54的间距进行调节,从而实现面团压面过程中能够根据产品规格或产品生产要求进行生产;

126.以及,在实际生产过程中,对压面间距进行往复调节,能够实现面块进行不同程度的压实,以及间隔的多个压面轴54能够实现多组面块同时进行压面的目的;

127.所述面轴调节装置56工作时,首先启动调节驱动机构的第一电机27,所述第一电机27工作后就会带着第二转轮3进行转动,所述第二转轮3转动后就会通过皮带2带着第一转轮1进行转动;所述第一转轮1转动后就会带着螺杆25进行转动,所述螺杆25转动后就会带着调节筒40在所述螺杆25上往复运动,所述调节筒40向上或向下的运动取决于螺杆25的转向;

128.当所述调节筒40向上运动时,所述调节筒40所连接的调节板39也会被带着向上运动,进一步实现所述调节板39上设置的多个第五槽口41能够配合限位柱38进行活动;由于第五槽口41为间隔并均布形成的放射性槽口结构,因此当第五槽口41随着调节板39进行上下活动的时候,其放射性槽口结构与限位柱38相互配合就会使得限位柱38所连接的第二方杆35利用第二滑块36在各第一轨道32上进行位移,以及,所述限位柱38所连接的第一方杆33利用第一滑块34在各第一轨道32上进行位移,从而实现对第一方杆33和第二方杆35间距进行调节的目的,所述第一方杆33和所述第二方杆35上设置的装配孔7所连接的第二电机57和压面轴54就会实现间距调节的目的;

129.在所述调节板39上下活动的过程中,所述调节板39能够通过第三滑块42在第一立板5和第二立板11上设置的第二轨道37上往复运动,实现所述调节板39能够稳定进行上下活动的目的。

130.同时,在所述压面轴54进行工作的过程中,由于本发明涉及了两次压面工序,在保证功效的前提下,两次压面工序可以依次同步进行,以实现工作效率提高的目的;具体的,所述一次压面结束后,将一次压面进行再次熟化,接着将二次熟化的面块或面团再次进行二次压面,以此实现多次熟化和多次压面的目的,在压面过程中,根据调节组件8对压面间距的多次调节,使得压面进行一松一紧的进行施力,从而使得面团在压面时能够更加接近手擀面的操作原理,以提高面条的口感。

131.另外,在压面过程中,通过第一加料装置能实现对面槽55内的面团进行加料,以提高生产效率,具体的,所述第一加料装置工作时,所述第四管道47用于连接储液罐,并用于将储液罐内的物料进行引流至第一加料管,所述第一加料管利用喷头9将液体进行加压喷出至面槽55内,所述喷头9能够实现雾化喷出的目的,因此在喷出雾化液能够更好的附着于面槽55没被压面的面块或面团表面,使得雾化液能够较好的与面团或面块相融合,提高水溶性添加剂的均匀性。所述第二加料装置能实现对面槽55内的面团进行加温、降温或干燥目的。

132.所述述第二齿轮59作为备用齿轮设置在所述压面轴54上,当所述第二齿轮59之间的第三齿轮60出现磨损严重时,所述第二齿轮59可以进行替换安装并实现下方压面轴54进

行转动的目的。

133.在一个实施例中,根据图1-13所示,所述加料装置包括第一加料装置和第二加料装置,所述第一加料装置包括:第二外壳46,所述第二外壳46的上方连接第四管道47,所述第二外壳46的下方连接第一加料管道21,所述第一加料管道21远离第二外壳46的一端设置有喷头9;

134.所述第一加料装置远离所述u型架10的一侧间隔设置有第六槽口48和第七槽口52,所述第六槽口48上用于架设第二加料装置;

135.所述第二加料装置包括第一加料机构20,所述第一加料机构20架设在第六槽口48上,且所述第一加料机构20的上方连接第三管道26,所述第一加料机构20的下方设置有第五管道49,所述第五管道49贯穿至第七槽口52内,所述第五管道49外壁设置有向外凸出的环形结构的卡块50,所述卡块50用于卡设在第七槽口52靠近第六槽口48的内壁,且所述卡块50的下方通过弹簧51连接第七槽口52的下底面;

136.所述第二加料机构45的侧壁还设置有固定板44,所述固定板44用于所述第一加料装置的其中一侧进行可拆卸连接在第六槽口48内。

137.所述调节驱动机构包括:第二安装板6,所述第二安装板6分别安装在所述第一立板5带有第二轨道37一侧的两端,上方的第一立板5上用于转动连接第一转轮1,所述转轮的下方连接螺杆25,下方的所述第二安装板6上用于转动连接螺杆25的另一端,

138.所述螺杆25上螺纹连接调节筒40,所述调节筒40的上方设置有法兰43,所述法兰43和所述调节筒40用于定位安装在调节板39的侧壁;

139.所述第一转轮1通过皮带2连接第二转轮3,所述第二转轮3通过第一安装板4架设在第三立板12上,且所述第二转轮3连接第一电机27驱动端,所述第一电机27上设置有第一管道17和第二管道19,所述第一管道17用于连通所述第一电机27的出风口,所述第二管道19用于连接第一电机27的进风口,所述第一管道17通过软管连接储气罐的进气端,所述储气罐的出气端通过软管连接第三管道26;

140.所述第一外壳13靠近调节驱动机构一端外侧壁上设置有第二支架18,所述第二支架18上设置有第二架物槽16,所述第二架物槽16用于安装储气罐,

141.所述第三立板12的外侧壁设置有第一支架14,所述第一支架14上设置有第一架物槽15,所述第一架物槽15用于连接储液罐,所述储液罐用于储存水溶性添加剂和水,所述水溶性添加剂包括不限于盐、碱;所述储液罐通过软管分流至多个第四管道47,所述第四管道47通过第二加料机构45将液体分流至第一加料管道21,所述第一加料管道21用于通过喷头9将液体进行喷出至二次压面工位的面槽55上方。

142.所述调节板39上设置有l结构的限位卡片22,所述第一外壳13上设置有第一槽口23,所述第一槽口23用于所述限位卡片22上下往复运动,所述第一槽口23的上方设置有t型结构的第三支架24,所述第三支架24用于所述限位卡片22进行定位。所述压面轴54为波纹压延辊。

143.该实施例中,所述第一加料装置工作时,首先,将储液罐挂设在第二支架18上,所述第二支架18上设置有多个储液罐,各所述储液罐能够根据使用进行放置不同的水溶性添加剂,例如加入盐水或碱水以提高面条的口感或韧劲,当需要注入水溶性添加剂时,首先启动开关,所述开关用于打开或关闭第一加料装置的阀门,当启动开关后,所述第一加料装置

的阀门打开,所述喷头9工作即可实现将水溶性添加剂注入面槽55内,所述水溶性添加剂若为多种时,所述第一加料装置间隔输出多种水溶性添加剂,便于一次喷出的多种水溶性添加剂能够均匀喷雾至面团或面块的目的,进一步利用压面轴54对其进行反复压面,使得水溶性添加剂能够充分的和面团或面块相结合的目的,所述第二外壳46内设有用于对水溶性添加剂进行雾化的雾化模块。

144.当压面过程中,第一加料装置加料过多时,导致面块或面团出现粘连情况,或者面团本身的水分过大时,启动第二加料装置,所述第二加料装置能够实现对面槽55内的面团或面块进行加温、降温或干燥;具体的,所述第一支架14上的第一架物槽15用于架设储气罐,所述储气罐通过软管连接第三管道26,再通过第三管道26将储气罐的气体引流到所述第一加料机构20内,若需要干燥或加温时,启动所述第一加料机构20内的加热丝,所述加热丝启动后,经由第五管道49进行输出,并将输出的热气流吹至面槽55内压制的面团或面块;使得面团或面块能够迅速进行加热或迅速进行干燥的目的;

145.当压制的面团或面块出现温度较高且湿度较大时,所述加热丝停止加热,所述储气罐的气体被第五管道49的输出端直接引流输出,并实现对面团进行干燥和降温的目的。

146.该实施例中,所述储气罐还可以通过管道连接第一管道17的输出端,所述第一管道17能够将第一电机的热风进行排出,实现所述热风能够经管道进入储气罐,再经储气罐进入第三管道26,经第一加料机构20进行换热后再经第五管道49排出,以此实现第一电机的热能能够进行二次利用,提高换热效率;进一步提高加热或干燥的效率。

147.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。