1.本实用新型涉及注塑模具领域,具体是涉及一种内旋滑块机构及注塑模具。

背景技术:

2.一些工件因装配或实际使用时的需要,在形成工件时要在工件的内侧形成至少一个凸桥,如图1和图2所示的环形套件。该环形套件包括内环和外环,内环和外环之间通过连接环连接,该凸桥设置在内环的外周壁上并隐藏于外环的内侧,在注塑时,由于外环的结构限制,凸桥处很难脱模。因此,需开发一套能方便凸桥成型和脱模的注塑模具。

技术实现要素:

3.本实用新型的第一目的是提供一种结构简单、操作方便且方便脱模的内旋滑块机构。

4.本实用新型的第二目的是提供一种包含上述内旋滑块机构的注塑模具。

5.为了实现上述的第一目的,本实用新型提供的一种内旋滑块机构,包括旋转环、推动块、内旋驱动组件和内旋镶件,内旋驱动组件设置在旋转环的外侧,推动块的两端分别与旋转环及内旋驱动组件连接,推动块的延伸方向与内旋驱动组件的驱动方向相交成预设夹角,内旋驱动组件通过推动块带动旋转环绕其自身轴向旋转,内旋镶件设置在旋转环上,内旋镶件的一端向旋转环的中心延伸,内旋镶件的一端设置有凸出部,凸出部沿旋转环的旋转方向延伸。

6.由上述方案可见,通过设置内旋镶件,内旋镶件的凸出部伸入型腔内用于成型工件的凸桥,通过将内旋镶件设置在旋转环上,内旋驱动组件通过推动块驱动旋转环绕其自身轴向旋转时,内旋镶件能跟随旋转环同步同向转动,使得凸出部能沿工件的周向脱离凸桥,方便后续整个工件的顶出。本实用新型具有结构简单、操作方便、方便脱模的优点。

7.进一步的方案是,旋转环的周壁上设置有多个第一滚轮,多个第一滚轮沿旋转环的周向排列布置,第一滚轮的周壁凸出旋转环的外周壁,第一滚轮能绕其自身轴向相对旋转环转动。

8.进一步的方案是,内旋驱动组件包括第一外滑块和第一外斜导杆,第一外滑块与推动块的一端铰接,第一外斜导杆沿旋转环的轴向倾斜延伸,第一外斜导杆与第一外滑块活动连接,第一外斜导杆能驱动第一外滑块向远离旋转环方向移动。

9.为了实现上述的第二目的,本实用新型提供的一种注塑模具,包括上模和下模,上模设置有上模仁,下模设置有下模仁,上模仁和下模仁之间形成有型腔,注塑模具还包括如上的内旋滑块机构,内旋滑块机构的旋转环同轴地设置在型腔的外侧,内旋镶件的凸出部伸入型腔内,内旋驱动组件设置在下模仁的一侧。

10.进一步的方案是,下模仁设置有中心安装槽、外环形槽和多个外弧形固定部,中心安装槽与外环形槽同轴布置,多个外弧形固定部位于中心安装槽和外环形槽之间,相邻两个外弧形固定部之间设置有外滑槽,外滑槽分别与中心安装槽及外环形槽连通,旋转环可

转动地设置在外环形槽内,内旋镶件设置在外滑槽内,且内旋镶件能在外滑槽内绕中心安装槽的中心转动;

11.外滑槽内还设置有多个外弧形滑块,多个外弧形固定部和多个外弧形滑块围合成型腔的外周壁,外弧形滑块能沿中心安装槽的轴向移动,外弧形滑块可伸缩地设置内旋镶件的旋转路径上。

12.由上述方案可见,通过设置可伸缩移动的外弧形滑块,合模时,外弧形滑块伸出,用于阻挡内旋镶件和旋转环旋转;开模时,外弧形滑块缩回,为内旋镶件的旋转预留空间,使得内旋镶件能跟随旋转环旋转预设角度,使得凸出部能与工件的凸桥分离。

13.进一步的方案是,外环形槽的槽底设置有多个第二滚轮,多个第二滚轮沿外环形槽的周向排列布置,第二滚轮的周壁凸起于外环形槽的槽底并与旋转环的表面线接触,第二滚轮的轴向与外环形槽的径向平行,第二滚轮能绕其自身轴向转动。

14.进一步的方案是,中心安装槽内设置有多个第一内滑块和多个第二内滑块,第一内滑块与第二内滑块沿中心安装槽的周向间隔排列布置,多个第一内滑块和多个第二内滑块围合成型腔的内周壁,第一内滑块靠近中心安装槽中心的一侧设置有内斜滑孔,内斜滑孔沿开模方向倾斜延伸;

15.上模仁的中部设置有上环槽、上固定部和上连接座,上环槽与型腔同轴设置并连通,上固定部从上环槽的槽底中心向上环槽的槽口方向凸起,上连接座固连在上固定部的端部,上固定部和上连接座均插装在型腔的内周壁以内,上连接座设置有多个第一内斜滑杆,第一内斜滑杆沿开模方向倾斜布置,第一内斜滑杆与第一内滑块一一对应设置,第一内斜滑杆活动插装在对应的内斜滑孔内,第一内斜滑杆能驱动第一内滑块向中心安装槽中心移动。

16.由上述方案可见,通过设置第一内滑块和第二内滑块围合成型腔的内周壁,开模时,首先通过第一内斜滑杆驱动第一内滑块向中心移动,方便第一内滑块脱离工件并为第二内滑块预留足够的移动空间。

17.又进一步的方案是,第二内滑块的一端连接有第二内斜滑杆,第二内斜滑杆沿开模方向倾斜延伸,第二内斜滑杆能驱动第二内滑块向中心安装槽中心移动。

18.由上述方案可见,在第一内滑块向中心移动后,驱动第二内滑块向中心移动,方便第二内滑块脱离工件,方便工件的顶出。

19.进一步的方案是,下模仁上还设置有多个行位组件,多个行位组件沿旋转环的周向排列布置;

20.行位组件包括第二外滑块和第二外斜导杆,第二外滑块与外弧形固定部对应布置,第二外滑块的一端经过旋转环向外弧形固定部的上方延伸,第二外滑块的端部伸入型腔内,第二外斜导杆沿开模方向倾斜延伸,第二外斜导杆与第二外滑块活动连接,第二外斜导杆能驱动第二外滑块沿旋转环的径向滑动。

21.进一步的方案是,上模从上至下依次包括上固定板、热浇道板、脱料板和上模板,上模仁设置在上模板上;下模从上至下依次包括下模板、下模座、上顶出板、下顶出板和下固定板,下模仁设置在下模板上;下模座与下模板之间先于上模板与下模板之间开模,下模座与下模板之间晚于上模板与下模板之间合模。

附图说明

22.图1是应用本实用新型实施例注塑成型的工件第一视角的结构图。

23.图2是应用本实用新型实施例注塑成型的工件第二视角的结构图。

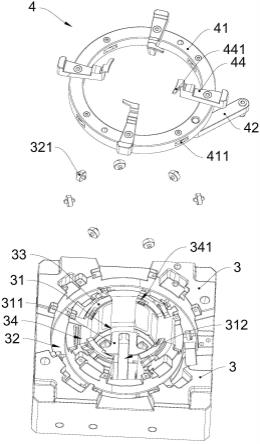

24.图3是本实用新型实施例的结构图。

25.图4是本实用新型实施例的剖视图。

26.图5是本实用新型实施例核心部件的分解图。

27.图6是本实用新型实施例核心部件的剖视图。

28.图7是图6中a处的放大图。

29.图8是本实用新型实施例中下模仁与内旋滑块组件的分解图。

30.图9是本实用新型实施例中外弧形滑块限制旋转环旋转的结构图。

31.图10是本实用新型实施例中外弧形滑块下移后的结构图。

32.图11是本实用新型实施例中内旋滑块组件和下模仁的俯视图。

33.图12是图11中b-b处的剖视图。

34.图13是图12中c处的放大图。

35.图14是本实用新型实施例其中一穴位的俯视图。

36.图15是图14中d-d处的剖视图。

37.图16是本实用新型实施例中第一内滑块和第二内滑块的分解图。

38.图17是本实用新型实施例中上模仁的结构图。

39.图18是本实用新型实施例中锁扣组件的分解图。

40.图19是本实用新型实施例中滑块组件的结构示意图。

41.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

42.参见图1和图2,应用本实施例注塑成型的工件1为环形套件,环形套件包括内环11、外环12和连接环13,内环11和外环12同轴设置,连接环13连接在内环11和外环12之间,内环11的下端凸出外环12的端部。内环11上设置有八个矩形穿孔和八个腰圆孔,八个矩形穿孔沿内环11的周向间隔均匀地排列,八个腰圆孔沿内环11的周向间隔均匀地排列,矩形穿孔与腰圆孔沿内环11的轴向排列布置。内环11的外周壁还设置有两个第一凸桥111和两个第二凸桥112,两个第一凸桥111和两个第二凸桥112沿内环11的周向间隔地排列布置,第一凸桥111的长度短于第二凸桥112的长度,第一凸桥111与连接环13的底壁之间以及第二凸桥112与连接环13的底壁之间均间隔预设距离,即在注塑时,需要在连接环13的底壁和凸桥之间设置镶件,由于第一凸桥111和第二凸桥112均被外环12所遮挡,一般的镶件很难成型该凸桥,即使能成型也很难顺利脱模。

43.外环12设置有两个第一滑槽121和两个第二滑槽122,两个第一滑槽121和两个第二滑槽122沿外环12的周向间隔地排列布置,两个第一滑槽121和两个第二滑槽122的延伸方向均相同,第一滑槽121位于第一凸桥111的一侧,第二滑槽122位于第二凸桥112的一侧。第一滑槽121的槽壁设置有卡勾,第二滑槽122的槽壁设置有凸条。

44.参见图3至图8,本实施例提供一种注塑模具包括上模和下模,上模从上至下依次包括上固定板10、热浇道板20、脱料板30和上模板40,上模板40设置有四个上模仁2,四个上

模仁2成“田”字型地排列。下模从上至下依次包括下模板50、下模座60、上顶出板70、下顶出板80和下固定板90,下模板50上设置有四个下模仁3,下模仁3与上模仁2一一对应设置,上模仁2和下模仁3之间形成有与工件1匹配的型腔。下模座60和下固定板90之间设置两个模角板,上顶出板70和下顶出板80均位于两个模角板之间。

45.本实施例具有四个穴位,四个穴位的流道均与模具的进胶口连通,即本实施能一次成型四个工件1。注塑模具还包括四个内旋滑块机构4,每一穴位均设置一内旋滑块机构4。

46.参见图8至图13,并结合图4,内旋滑块机构4包括旋转环41、推动块42、内旋驱动组件43和四个内旋镶件44。旋转环41设置在下模仁3上并位于型腔的外侧,旋转环41与型腔同轴设置。四个内旋镶件44间隔均匀地设置在旋转环41上,内旋镶件44的中部与旋转环41固定连接,内旋镶件44的一端向旋转环41的中心延伸,内旋镶件44向旋转环41中心延伸的一端设置有凸出部441,凸出部441沿旋转环41的旋转方向延伸,内旋镶件44的凸出部441伸入型腔内。

47.内旋驱动组件43设置在旋转环41的外侧,即位于下模仁3的一侧,推动块42的第一端通过第一转轴与旋转环41铰接,推动块42的第二端伸出下模仁3之外,推动块42通过第二转轴与内旋驱动组件43铰接,第一转轴和第二转轴均平行于旋转环41的轴向,内旋驱动组件43通过推动块42带动旋转环41绕其自身轴向旋转。具体地,内旋驱动组件43包括第一外滑块431和第一外斜导杆432,第一外滑块431设置在下模板50上,第一外滑块431与推动块42远离旋转环41的一端铰接,第一外斜导杆432的上部与上模板40连接,第一外斜导杆432沿旋转环41的轴向倾斜延伸,即第一外斜导杆432沿开模方向倾斜延伸。第一外斜导杆432与第一外滑块431活动连接。开模时,上模板40带动第一外斜导杆432沿开模方向移动,第一外斜导杆432带动第一外滑块431沿垂直开模方向移动,即向远离旋转环41方向滑动,使得推动块42拉动旋转环41旋转。推动块42的延伸方向与内旋驱动组件43的驱动方向相交成预设夹角,且推动块42的延伸方向不能与内旋驱动组件43的驱动方向平行或垂直,该夹角大小的设计应确保推动块42能拉动旋转环41旋转必要的角度以及复位。

48.开模时,在内旋驱动组件43的带动下,旋转环41带动内旋镶件44逆时针旋转,使得在旋转环41的轴向上,凸出部441与凸桥错位,方便后续沿旋转环41的轴向顶出工件1;合模时,内旋驱动组件43反向带动旋转环41,同时旋转环41带动内旋镶件44顺时针旋转,使凸出部441复位于连接环13的底壁与凸桥之间,用于成型工件1的凸桥。

49.下模仁3设置有中心安装槽31、外环形槽32和四个外弧形固定部33,中心安装槽31与外环形槽32同轴布置,且外环形槽32位于中心安装槽31的外侧。四个外弧形固定部33间隔均匀地设置在中心安装槽31的周向上,外弧形固定部33位于中心安装槽31和外环形槽32之间,相邻两个外弧形固定部33之间形成有外滑槽34,外滑槽34沿开模方向贯穿下模仁3,外滑槽34分别与中心安装槽31及外环形槽32连通。外弧形固定部33靠近外滑槽34的一侧设置有台阶槽341,台阶槽341同时与中心安装槽31及外滑槽34连通。内旋镶件44的凸出部441与台阶槽341配合连接,凸出部441与台阶槽341共同成型工件1的凸桥。旋转环41可转动地设置在外环形槽32内,推动块42活动设置在其中一外滑槽34内,内旋镶件44设置在对应的外滑槽34内,且内旋镶件44能在外滑槽34内绕中心安装槽31的中心转动。

50.每一外滑槽34内均设置有一外弧形滑块5,外弧形滑块5沿开模方向延伸,四个外

弧形滑块5与四个外弧形固定部33围合成型腔的外周壁。外弧形滑块5的下部穿过下模仁3、下模板50与下模座60上的垫板连接,外弧形滑块5能沿中心安装槽31的轴向滑动,即外弧形滑块5可伸缩移动地设置内旋镶件44的旋转路径上。合模时,外弧形滑块5与内旋镶件44充满整个外滑槽34,即内旋镶件44不能移动;开模时,下模座60与下模板50之间先开模预设距离,使得外弧形滑块5沿开模方向向下移动并离开内旋镶件44的旋转路径,此时内旋驱动组件43可驱动旋转环41旋转;合模时,则需要先由旋转环41先带动内旋镶件44复位,然后,在下模座60与下模板50合模的同时,带动外弧形滑块5沿开模方向向上移动至复位。

51.开模时,为了确保下模座60与下模板50之间先于上模板40与下模板50之间开模,在上模板40与下模板50之间设计了四组锁扣组件8,四组锁扣组件8设置在注塑模具的两侧,且锁扣组件8连接在上模板40和下模板50之间。具体地,如图18所示,锁扣组件8包括锁紧座81和锁紧套82,锁紧座81与上模板40固连,所述锁紧座81的一端设置有插锁部811,所述插锁部811的左右两侧分别设置有卡轮812。锁紧套82与下模板50固连,锁紧套82的中部设置有锁槽821,锁槽821的左右两内侧壁分别设置有弧形凹槽822,插锁部811插装在锁槽821内,且卡轮812与弧形凹槽822配合连接,使得锁扣组件8需较大的力才能锁合和打开。

52.合模时,为了确保下模座60与下模板50之间晚于上模板40与下模板50之间合模,在上模板40、下模板50和下模座60的外侧设计了二组滑块组件,两组滑块组件9分别设置在注塑模具的两侧。滑块组件9连接在上模板40、下模板50和下模座60之间。

53.具体地,如图19所示,滑块组件9包括竖滑块91、限位套92、滑动座93、弹性件95和止挡块94。竖滑块91的第一端与上模板40固连,竖滑块91的第二端设置有第一斜面部911和第二斜面部912,第一斜面部911和第二斜面部912分设在竖滑块91的两侧。限位套92固连在下模板50的外侧,滑动座93活动设置在下模座60上并位于下模板50与下模座60之间,滑动座93能沿垂直开模方向移动。滑动座93设为“l”型,滑动座93包括垂直布置的竖臂和横臂,竖臂沿开模方向设置在下模板50和下模座60之间,竖臂远离横臂的一侧开设有弹性件安装槽,弹性件95设置在弹性件安装槽内,弹性件95对滑动座93施加一向外移动的弹力。横臂沿垂直开模方向向模具外侧延伸,且横臂部分凸出模具的外侧壁。横臂凸出下模座60之外的一端设置有滑槽931,滑槽931沿开模方向倾斜延伸。竖滑块91的第二端向下穿过限位套92插装在滑槽931内。第一斜面部911和第二斜面部912分别与滑槽931的两侧槽壁配合连接,以带动滑动座93向外或向内移动。止挡块94固连在下模板50的底部并位于滑动座93的移动方向上,即止挡块94位于竖臂向外一侧,起限制滑动座93向外移动的作用。

54.合模前,滑动座93在弹性件95的作用下而更伸出下模座60的外侧,此时,止挡块94位于滑动座93的上端面932的上方,从而阻止下模座60与下模板50之间合模;此时,上模板40与下模板50之间先合模,使得竖滑块91下移,直到竖滑块91的第二斜面部912迫使滑动座93向模具中心移动,使得上端面932与止挡块94在合模方向上错位,下模座60与下模板50方可得以合模。

55.旋转环41的外周壁设置有四个第一滚轮411,四个第一滚轮411沿旋转环41的周向排列布置,第一滚轮411能绕其自身轴向相对旋转环41转动,第一滚轮411的周壁部分凸出旋转环41的外周壁,用于与外环形槽32的槽壁线接触。第一滚轮411的设置有利于减小旋转环41与外环形槽32槽壁之间的摩擦力,使得旋转环41能顺畅地转动,减小内旋驱动组件43所需的驱动力。

56.外环形槽32的槽底设置有七个第二滚轮321,七个第二滚轮321沿外环形槽32的周向排列布置,第二滚轮321的轴向与外环形槽32的径向平行,第二滚轮321能绕其自身轴向相对外环形槽32转动。第二滚轮321的周壁部分凸起于外环形槽32的槽底,用于与旋转环41的表面线接触。第二滚轮321的设置能减小旋转环41与外环形槽32槽底的摩擦力,进一步提高旋转环41的顺畅度。

57.结合图14至图17,并结合图4和图8,中心安装槽31内设置有四个第一内滑块6和四个第二内滑块7,第一内滑块6与第二内滑块7沿中心安装槽31的周向间隔排列布置,第一内滑块6设为上窄下宽的近似梯形结构,第二内滑块7设为上宽下窄的近似梯形结构。合模时,第一内滑块6外壁与第二内滑块7外壁位于同一圆上,四个第一内滑块6外壁和四个第二内滑块7外壁围合成型腔的内周壁。第一内滑块6的下部设置有滑动部61,滑动部61设置有内斜滑孔611和两个导引部612,内斜滑孔611位于靠近中心安装槽31中心的一侧,内斜滑孔611沿开模方向倾斜延伸。两个导引部612分别设置在滑动部61的两侧,中心安装槽31的槽底设置有承托部311,承托部311开设有“十”字型的导向滑槽312,四个滑动部61分别设置在导向滑槽312的四个端部内,导引部612与导向滑槽312滑动连接。

58.上模仁2朝向下模仁3的一侧中部设置有上环槽21、上固定部22和上连接座23,上环槽21与型腔同轴设置并连通,上固定部22从上环槽21的槽底中心向上环槽21的槽口方向凸起,上固定部22设为上大下窄的锥台,上连接座23固连在上固定部22的端部,上固定部22和上连接座23均插装在型腔的内周壁以内,即位于第一内滑块6和第二内滑块7以内。上连接座23设置有四个第一内斜滑杆24,第一内斜滑杆24沿开模方向倾斜布置,第一内斜滑杆24与第一内滑块6一一对应设置,第一内斜滑杆24活动插装在内斜滑孔611内。开模时,上模仁2带动固定部22和上连接座23向上移动,此时第一内斜滑杆24能带动第一内滑块6向中心安装槽31中心移动,使得第一内滑块6首先与工件1内环11的内侧壁分离,使工件1在第一内滑块6上的倒扣部分得以脱模。

59.第二内滑块7的下部连接有第二内斜滑杆71,第二内斜滑杆71沿开模方向倾斜延伸,第二内斜滑杆71的下部穿过下模仁3、下模板50、下模座60向上顶出板70延伸,下顶出板80上设置有沿开模方向延伸的斜滑杆底座801,斜滑杆底座801向上穿过上顶出板70与第二内斜滑杆71倒t型滑槽连接。当在注塑机顶出动作时,顶棍柱802带动下顶出板80、上顶出板70以及斜滑杆底座801向上移动,第二内斜滑杆71带动第二内滑块7向中心安装槽31中心移动,使得第二内滑块7与工件1内环11的内侧壁分离。

60.结合图5、图6、图8和图9,下模仁3上还设置有四个行位组件35,四个行位组件35沿旋转环41的周向排列布置。行位组件35包括第二外滑块351和第二外斜导杆352,第二外滑块351与外弧形固定部33对应布置,第二外滑块351设置在旋转环41上方,第二外滑块351的一端经过旋转环41向外弧形固定部33的上方延伸,第二外滑块351的端部伸入型腔内。第二外斜导杆352沿开模方向倾斜延伸,第二外斜导杆352的第一端与上模仁2固连,第二外斜导杆352的第二端与第二外滑块351活动连接。开模时,上模仁2带动第二外斜导杆352向上移动,第二外斜导杆352能带动第二外滑块351沿旋转环41的径向向外移动,使得第二外斜导杆352与工件1的外环12分离。其中两个第二外滑块351用于成型工件1的第一滑槽121,另外两个第二外滑块351用于成型工件1的第二滑槽122。

61.本实施例的进胶口以热流道转细水口形式设置在上模上,进胶流道100穿过上模

板40和上模仁2与型腔连通。

62.综上可见,本实用新型通过设置内旋镶件,内旋镶件的凸出部伸入型腔内用于成型工件的凸桥,通过将内旋镶件设置在旋转环上,内旋驱动组件通过推动块驱动旋转环绕其自身轴向旋转时,内旋镶件能跟随旋转环同步同向转动,使得凸出部能沿工件的周向脱离凸桥,方便后续整个工件的顶出。本实用新型具有结构简单、操作方便、方便脱模的优点。

63.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。