1.本发明涉及一种石化工艺装置含油污水分离排除方法,特别是涉及一种实现污水密闭输送单元的界位控制及油水分送方法及系统。

背景技术:

2.在石油化工行业,各类工艺装置排出的污水不可避免的含有油类介质,如果直接将含油介质排入污水管网系统或污水池,不仅造成油品介质的浪费,还会污染环境,而且可能排出有毒气体,危及生命,更严重的,含油介质在管道低凹处聚集,遇到明火会引发火灾甚至爆炸,造成重大经济损失和人员伤害。

技术实现要素:

3.本发明目的在于克服现有技术的上述缺陷,提供一种实现污水密闭输送单元的界位控制及油水分送方法,本发明还提供用于实现该方法的系统。

4.为实现上述目的,本发明实现污水密闭输送单元的界位控制及油水分送方法,其特别之处在于横长卧式污水储罐利用多道横隔板间隔出至少三间顶部横向联通的腔室,各腔室分别设置高位和中位油水检测传感器及底部手动备用排污阀管,下游端腔室设置低位油水检测传感器和底部联通设流量计及污水输送泵和污水输送控制阀的排污水管路,上游端腔室底部设置的上级污水入口联通上级含油污水引入阀管,上下游端腔室内在中位油水检测传感器高度分别设置的上下游端污油回收管口分别联通上下游端污油回收控制阀管,上下游端污油回收控制阀管联通设污油回收泵及流量计的污油回收管线;所述油水检测传感器及流量计和控制阀及泵电连智能控制器,智能控制器根据油水检测传感器的油水识别信号及流量计的计量信号控制泵及控制阀进行油水精确分送。

5.运行方式有污水输送:当污水罐下游端腔室所配中位和低位油水传感器信号同时为水时,打开污水输送控制阀后启动污水输送泵,将污水罐内污水排出,输送到罐区污水系统。在污水罐内的液位降低过程中,当低位油水传感器的检测信号为“油”或“气”时,关闭污水输送泵后关闭污水输送控制阀,污水输送过程结束。污油输送:当污水罐所配上游端高中位油水传感器信号同时为油时,打开下游端污油回收控制阀后启动回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配上游端中位油水传感器的检测信号为“气”或“水”时,关闭回油输送泵后关闭下游端污油回收控制阀,污油回送过程结束。当污水罐所配下游端高中位油水传感器信号同时为油时,打开上游端污油回收控制阀后启动回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配下游端中位油水传感器的检测信号为“气”或“水”时,关闭回油输送泵后关闭污油回收控制阀,污油回送过程结束。当污水收集与分送单元系统发生故障时关闭所有自动阀门,停止所有泵。

6.低位油水检测传感器与其它油水检测传感器配合进行联锁控制。所有油水检测传感器电连至智能控制器,油水检测传感器将检测信号转化为电信号并传输至智能控制器,智能控制器通过对油水检测信号的识别和分析,判断污水罐中油水情况并对阀门及泵进行

控制,实现污水罐中油水的界位控制及油水分送。智能控制器同时具有将判定信号远传至监控系统的功能。是应用多腔室结构污水罐实现含油污水多次沉降、分离,通过对污水罐内油水界面的精准检测,实现油介质自动回送及低位水封控制下的污水排放。所述高位油水检测传感器和中位油水检测传感器分别设置在污水罐上部区的中部和上部,所述低位油水检测传感器设置在污水罐的底部附近。方法依据污水罐上、中、下油水检测传感器的信号,自动控制污水收集及分送泵组、污水回收泵组及相关阀门的自动运行,提供了一种利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送。油水精确分送的同时还具有检测信号运行远传功能。具有利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送,实时在线检测、油水精确分送、污水密闭输送自适应、含油污水“零

”ꢀ

排放、检测信号远传的优点。

7.作为优化,上下游端腔室分别设置液位管;或附电子液位计的液位管,液位管的电子液位计电连智能控制器;所述上游端腔室在高位油水检测传感器高度处设置电连智能控制器的上游端高位液位开关,所述下游端腔室分别在高低位油水检测传感器高度处设置电连智能控制器的下游端高位液位开关和下游端低位液位开关,所述下游端腔室在高中位油水检测传感器中间高度处设置电连智能控制器的下游端中位液位变送器;智能控制器根据电子液位计及液位开关和液位变送器的检测信号对泵及控制阀的油水精确分送进行增限控制。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。污水罐上部配置了压力变送传感器、温度变送传感器、液位计,并与智能控制器相连接,实现温度、压力和液位的在线实时监测,并通过温度、压力和液位信号的变化实现污水罐的安全保护。

8.作为优化,所述排污水管路上自污水储罐底部依次向下游设置手动阀、视镜、电连智能控制器的流量计、电连智能控制器的污水输送泵、止逆阀、风琴管、电连智能控制器的污水输送控制阀、排污水压力表;排污水压力表下游的排污水管路分别通过排含硫污水阀管和排污水阀管联通含硫污水管网和污水管网;智能控制器根据油水检测传感器及流量计和电子液位计及液位开关和液位变送器的检测信号对污水输送控制阀及污水输送泵进行控制排污。流量计与排污水压力表之间的排污水管路为主副并列的两路,主路自上游至下游分别设置主路前手动阀、主路污水输送泵、主路止逆阀、主路后手动阀、主路风琴管、主路污水输送控制阀;副路自上游至下游分别设置副路前手动阀、副路污水输送泵、副路止逆阀、副路后手动阀、副路风琴管、副路污水输送控制阀;排污水管路通过四通分别旁路设置排污水压力表和导淋阀管。排污水管路通过四通分别旁路设置上向排污水压力表和下向导淋阀管。智能控制器对主副路污水输送控制阀进行开启、关闭及开度调节操作,实现污水变流量密闭远程输送。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对污水输送泵进行开启或关闭操作,实现对污水罐内污水的强制远程输送。智能控制器通过对流量计的流量实时在线监测,实现对控制阀和输送泵的控制,保证污水输送流量与污水罐内污水的储存量相匹配。

9.作为优化,上下游端污油回收管口是分别联通自污水储罐底伸入的,自上游至下游设置上游端污油回收手动阀及上游端污油回收控制阀的上游端污油回收控制阀管的罐内管口,和联通自污水储罐底伸入的,自上游至下游置下游端污油回收手动阀及下游端污油回收控制阀的下游端污油回收控制阀管的罐内管口;上下游端污油回收控制阀管联通自

上游至下游设置前止逆阀、电连智能控制器的回油输送泵、后止逆阀、风琴管、电连智能控制器的流量计、污油回收压力表污油回收手动阀的污油回收管线;智能控制器根据油水检测传感器及流量计和电子液位计及液位开关和液位变送器的检测信号对污油回收控制阀及回油输送泵进行控制回收污油。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对上下游端污油回收控制阀进行开启或关闭操作,实现将污水罐内的含油介质回送至储罐。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对主副路回油输送泵进行开启或关闭操作,实现将污水罐内的含油介质强制回送至储罐。

10.上游端污油回收手动阀下游侧的上游端污油回收控制阀管与下游端污油回收手动阀下游侧的下游端污油回收控制阀管之间横向联通上下游互通手动阀管;上下游端污油回收控制阀管共同联通汇合三通,汇合三通与流量计之间的污油回收管线为主副并列的两路,主路自上游至下游分别设置主路前手动阀、主路前止逆阀、主路回油输送泵、主路后止逆阀、主路后手动阀、主路风琴管;副路自上游至下游分别设置副路前手动阀、副路前止逆阀、副路回油输送泵、副路后止逆阀、副路后手动阀、副路风琴管;污油回收管线通过四通分别旁路设置污油回收压力表和导淋阀管。污油回收管线通过四通分别旁路设置上向污油回收压力表和下向导淋阀管。

11.运行过程是:来自上一级工艺装置的污水,在进入“污水收集与分送单元”的污水罐后,将在不同腔室自动转移与沉降。所配控制系统将依据污水罐所配油水检测传感器的检测信号及设定的沉降时间自动启动主副路回油输送泵、主副路污水输送泵。

12.具体过程是:污水输送:当污水罐下游端腔室所配中位和低位油水传感器信号同时为水时,打开主或副路污水输送控制阀后启动主或副路污水输送泵,将污水罐内污水排出污水罐,将污水通过管线输送到罐区污水系统。在污水罐内的液位降低过程中,当低位油水传感器的检测信号为“油”或“气”时,关闭主或副路污水输送泵后关闭主或副路污水输送控制阀,污水输送过程结束。

13.污油输送:污水罐内分为两路污油回收管线,两路管线不同时运行。

14.当污水罐所配上游端高中位油水传感器信号同时为油时,打开下游端污油回收控制阀后启动主或副路回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配上游端中位油水传感器的检测信号为“气”或“水”时,关闭回油输送泵后关闭下游端污油回收控制阀,污油回送过程结束。

15.当污水罐所配下游端高中位油水传感器信号同时为油时,打开上游端污油回收控制阀后启动主或副路回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配下游端中位油水传感器的检测信号为“气”或“水”时,关闭主或副路回油输送泵后关闭上游端污油回收控制阀,污油回送过程结束。

16.当污水收集与分送单元系统发生故障时关闭所有自动阀门,停止所有泵。

17.作为优化,所述横隔板由底部段、中部段和顶部段组成,横隔板底部段密封连接在污水储罐底部的内底面及两侧面,横隔板中部段密封连接在污水储罐中部两侧、并且下端与横隔板底部段上端下游侧后前间隔重叠设置为底部上下错位横向限流通道,横隔板顶部段设置为顶部横向限流通道;上游端腔室与其相邻的中游腔室顶部分别在横隔板顶部段前后两侧设置电连智能控制器的压力变送器,下游端腔室在其顶部设置电连智能控制器的温

度变送器、在其中位油水检测传感器与低位油水检测传感器之间设置电连智能控制器的温度变送器;智能控制器根据压力变送器及温度变送器的实时检测信号对泵及控制阀的油水精确分送进行增限控制。

18.作为优化,所述顶部横向限流通道为横隔板顶部段设置的横向多孔板或横向格栅;中部腔室顶部设置温度计和顶部压力表,下游端腔室在其中位油水检测传感器与低位油水检测传感器之间设置电连智能控制器的温度变送器和顶部压力表;下游端腔室在其中位油水检测传感器与低位油水检测传感器之间自上至下依次间隔设置电连智能控制器的温度变送器和低位压力表;智能控制器根据温度变送器检测信号对油水精确分送进行增限控制。

19.作为优化,横长卧式污水储罐利用四道横隔板间隔出四间顶部横向限流联通、底部上下错位横向限流联通的腔室;上游端腔室顶部通过设手动阀及电连智能控制器的氮封控制阀和限流止逆阀的氮气管联通压力氮气源;中游前腔室顶部通过依次设手动阀及电连智能控制器的压力控制阀和阻火器及手动阀的油气回收管联通油气回收管线,中游后腔室顶部通过设手动阀及单呼吸阀的呼吸管旁路联通压力控制阀与阻火器之间的油气回收管;智能控制器通过控制氮封控制阀和压力控制阀控制氮气注入保护以及油气回收。污水罐上部配置氮封阀、呼吸阀,应用一次性预置的氮气压力及隔离、水封控制,实现了污水罐内污水的隔离、低压排放的方法。污水罐上部配置了阻火器、压控阀、单呼阀,当污水罐压力增大时,通过上述阀门的自动控制,实现污水罐内的多余油气回收至管网系统,同时能够阻止管网系统中的易燃气体和易燃液体蒸汽的火焰蔓延至污水收集与分送单元。

20.作为优化,中游前腔室顶部联通依次设手动阀和呼吸阀的呼吸管;所述上游端腔室顶部设置压力变送器,并且在高位油水检测传感器高度处设置上游端高位液位开关;中游前腔室顶部设置压力变送器;中游后腔室顶部设置温度计和顶部压力表;所述下游端腔室分别在高低位油水检测传感器高度处设置电连智能控制器的下游端高位液位开关及下游端低位液位开关,所述下游端腔室在高中位油水检测传感器中间高度处设置电连智能控制器的下游端中位液位变送器;所述下游端腔室顶部设置伸入室内的温度变送器,并且在中低位油水油水检测传感器、之间设置温度变送器和低位压力表;所述上下游端腔室外侧壁分别联通设置液位管及电子液位计;所述压力变送器和液位开关及液位变送器和温度变送器及电子液位计电连智能控制器。智能控制器根据油水检测传感器及压力变送器和电子液位计及液位开关和液位变送器的实时检测信号对相关阀泵控制,实现油水精确分送进行增限控制和实现油气回收及注氮气保护。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。

21.用于实现本发明所述实现污水密闭输送单元的界位控制及油水分送方法的系统是横长卧式污水储罐由多道横隔板间隔出至少三间顶部横向联通的腔室,各腔室分别设置高位和中位油水检测传感器及底部手动备用排污阀管,下游端腔室设置低位油水检测传感器和底部联通设流量计及污水输送泵和污水输送控制阀的排污水管路,上游端腔室底部设置的上级污水入口联通上级含油污水引入阀管,上下游端腔室内在中位油水检测传感器高度分别设置的上下游端污油回收管口分别联通上下游端污油回收控制阀管,上下游端污油回收控制阀管联通设污油回收泵及流量计的污油回收管线;所述油水检测传感器及流量计和控制阀及泵电连智能控制器。智能控制器根据油水检测传感器的油水识别信号及流量计

的计量信号控制泵及控制阀进行油水精确分送。

22.运行方式有污水输送:当污水罐下游端腔室所配中位和低位油水传感器信号同时为水时,打开污水输送控制阀后启动污水输送泵,将污水罐内污水排出,输送到罐区污水系统。在污水罐内的液位降低过程中,当低位油水传感器的检测信号为“油”或“气”时,关闭污水输送泵后关闭污水输送控制阀,污水输送过程结束。污油输送:当污水罐所配上游端高中位油水传感器信号同时为油时,打开下游端污油回收控制阀后启动回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配上游端中位油水传感器的检测信号为“气”或“水”时,关闭回油输送泵后关闭下游端污油回收控制阀,污油回送过程结束。当污水罐所配下游端高中位油水传感器信号同时为油时,打开上游端污油回收控制阀后启动回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配下游端中位油水传感器的检测信号为“气”或“水”时,关闭回油输送泵后关闭污油回收控制阀,污油回送过程结束。当污水收集与分送单元系统发生故障时关闭所有自动阀门,停止所有泵。

23.低位油水检测传感器与其它油水检测传感器配合进行联锁控制。所有油水检测传感器电连至智能控制器,油水检测传感器将检测信号转化为电信号并传输至智能控制器,智能控制器通过对油水检测信号的识别和分析,判断污水罐中油水情况并对阀门及泵进行控制,实现污水罐中油水的界位控制及油水分送。智能控制器同时具有将判定信号远传至监控系统的功能。是应用多腔室结构污水罐实现含油污水多次沉降、分离,通过对污水罐内油水界面的精准检测,实现油介质自动回送及低位水封控制下的污水排放。所述高位油水检测传感器和中位油水检测传感器分别设置在污水罐上部区的中部和上部,所述低位油水检测传感器设置在污水罐的底部附近。方法依据污水罐上、中、下油水检测传感器的信号,自动控制污水收集及分送泵组、污水回收泵组及相关阀门的自动运行,提供了一种利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送。油水精确分送的同时还具有检测信号运行远传功能。具有利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送,实时在线检测、油水精确分送、污水密闭输送自适应、含油污水“零

”ꢀ

排放、检测信号远传的优点。

24.作为优化,上下游端腔室分别设置液位管;或附电子液位计的液位管,液位管的电子液位计电连智能控制器;所述上游端腔室在高位油水检测传感器高度处设置电连智能控制器的上游端高位液位开关,所述下游端腔室分别在高低位油水检测传感器高度处设置电连智能控制器的下游端高位液位开关及下游端低位液位开关,所述下游端腔室在高中位油水检测传感器中间高度处设置下游端中位液位变送器。智能控制器根据电子液位计及液位开关和液位变送器的实时检测信号对泵及控制阀的油水精确分送进行增限控制。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。污水罐上部配置了压力变送传感器、温度变送传感器、液位计,并与智能控制器相连接,实现温度、压力和液位的在线实时监测,并通过温度、压力和液位信号的变化实现污水罐的安全保护。

25.所述排污水管路上自污水储罐底部依次向下游设置手动阀、视镜、电连智能控制器的流量计、电连智能控制器的污水输送泵、止逆阀、风琴管、电连智能控制器的污水输送控制阀、排污水压力表;排污水压力表下游的排污水管路分别通过排含硫污水阀管和排污水阀管联通含硫污水管网和污水管网;智能控制器根据油水检测传感器及流量计和电子液

位计及液位开关和液位变送器的检测信号对污水输送控制阀及污水输送泵进行控制排污。流量计与排污水压力表之间的排污水管路为主副并列的两路,主路自上游至下游分别设置主路前手动阀、主路污水输送泵、主路止逆阀、主路后手动阀、主路风琴管、主路污水输送控制阀;副路自上游至下游分别设置副路前手动阀、副路污水输送泵、副路止逆阀、副路后手动阀、副路风琴管、副路污水输送控制阀;排污水管路通过四通分别旁路设置排污水压力表和导淋阀管。排污水管路通过四通分别旁路设置上向排污水压力表和下向导淋阀管。智能控制器对主副路污水输送控制阀进行开启、关闭及开度调节操作,实现污水变流量密闭远程输送。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对污水输送泵进行开启或关闭操作,实现对污水罐内污水的强制远程输送。智能控制器通过对流量计的流量实时在线监测,实现对控制阀和输送泵的控制,保证污水输送流量与污水罐内污水的储存量相匹配。

26.上下游端污油回收管口是分别联通自污水储罐底伸入的,自上游至下游设置上游端污油回收手动阀及上游端污油回收控制阀的上游端污油回收控制阀管的罐内管口,和联通自污水储罐底伸入的,自上游至下游置下游端污油回收手动阀及下游端污油回收控制阀的下游端污油回收控制阀管的罐内管口;上下游端污油回收控制阀管联通自上游至下游设置前止逆阀、电连智能控制器的回油输送泵、后止逆阀、风琴管、电连智能控制器的流量计、污油回收压力表污油回收手动阀的污油回收管线;智能控制器根据油水检测传感器及流量计和电子液位计及液位开关和液位变送器的检测信号对污油回收控制阀及回油输送泵进行控制回收污油。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对上下游端污油回收控制阀进行开启或关闭操作,实现将污水罐内的含油介质回送至储罐。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对主副路回油输送泵进行开启或关闭操作,实现将污水罐内的含油介质强制回送至储罐。

27.上游端污油回收手动阀下游侧的上游端污油回收控制阀管与下游端污油回收手动阀下游侧的下游端污油回收控制阀管之间横向联通上下游互通手动阀管;上下游端污油回收控制阀管共同联通汇合三通,汇合三通与流量计之间的污油回收管线为主副并列的两路,主路自上游至下游分别设置主路前手动阀、主路前止逆阀、主路回油输送泵、主路后止逆阀、主路后手动阀、主路风琴管;副路自上游至下游分别设置副路前手动阀、副路前止逆阀、副路回油输送泵、副路后止逆阀、副路后手动阀、副路风琴管;污油回收管线通过四通分别旁路设置污油回收压力表和导淋阀管。污油回收管线通过四通分别旁路设置上向污油回收压力表和下向导淋阀管。

28.运行过程是:来自上一级工艺装置的污水,在进入“污水收集与分送单元”的污水罐后,将在不同腔室自动转移与沉降。所配控制系统将依据污水罐所配油水检测传感器的检测信号及设定的沉降时间自动启动主副路回油输送泵、主副路污水输送泵。

29.具体过程是:污水输送:当污水罐下游端腔室所配中位和低位油水传感器信号同时为水时,打开主或副路污水输送控制阀后启动主或副路污水输送泵,将污水罐内污水排出污水罐,将污水通过管线输送到罐区污水系统。在污水罐内的液位降低过程中,当低位油水传感器的检测信号为“油”或“气”时,关闭主或副路污水输送泵后关闭主或副路污水输送控制阀,污水输送过程结束。

30.污油输送:污水罐内分为两路污油回收管线,两路管线不同时运行。

31.当污水罐所配上游端高中位油水传感器信号同时为油时,打开下游端污油回收控制阀后启动主或副路回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐1配上游端中位油水传感器的检测信号为“气”或“水”时,关闭回油输送泵后关闭下游端污油回收控制阀,污油回送过程结束。

32.当污水罐所配下游端高中位油水传感器信号同时为油时,打开上游端污油回收控制阀后启动主或副路回油输送泵,将污水罐内所积攒的油送回到储罐。当污水罐所配下游端中位油水传感器的检测信号为“气”或“水”时,关闭主或副路回油输送泵后关闭上游端污油回收控制阀,污油回送过程结束。

33.当污水收集与分送单元系统发生故障时关闭所有自动阀门,停止所有泵。

34.所述横隔板由底部段、中部段和顶部段组成,横隔板底部段密封连接在污水储罐底部的内底面及两侧面,横隔板中部段密封连接在污水储罐中部两侧、并且下端与横隔板底部段上端下游侧后前间隔重叠设置为底部上下错位横向限流通道,横隔板顶部段设置为顶部横向限流通道;上游端腔室与其相邻的中游腔室顶部分别在横隔板顶部段前后两侧设置电连智能控制器的压力变送器,下游端腔室在其顶部设置电连智能控制器的温度变送器、在其中位油水检测传感器与低位油水检测传感器之间设置电连智能控制器的温度变送器;智能控制器根据压力变送器及温度变送器的实时检测信号对泵及控制阀的油水精确分送进行增限控制。

35.所述顶部横向限流通道为横隔板顶部段设置的横向多孔板或横向格栅;中部腔室顶部设置温度计和顶部压力表,下游端腔室在其中位油水检测传感器与低位油水检测传感器之间设置电连智能控制器的温度变送器和顶部压力表。下游端腔室在其中位油水检测传感器与低位油水检测传感器之间自上至下依次间隔设置电连智能控制器的温度变送器和低位压力表。智能控制器根据温度变送器检测信号对油水精确分送进行增限控制。

36.横长卧式污水储罐利用四道横隔板间隔出四间顶部横向限流联通、底部上下错位横向限流联通的腔室;上游端腔室顶部通过设手动阀及电连智能控制器的氮封控制阀和限流止逆阀的氮气管联通压力氮气源;中游前腔室顶部通过依次设手动阀及电连智能控制器的压力控制阀和阻火器及手动阀的油气回收管联通油气回收管线,中游后腔室顶部通过设手动阀及单呼吸阀的呼吸管旁路联通压力控制阀与阻火器之间的油气回收管;智能控制器通过控制氮封控制阀和压力控制阀控制氮气注入保护以及油气回收。污水罐上部配置氮封阀、呼吸阀,应用一次性预置的氮气压力及隔离、水封控制,实现了污水罐内污水的隔离、低压排放的方法。污水罐上部配置了阻火器、压控阀、单呼阀,当污水罐压力增大时,通过上述阀门的自动控制,实现污水罐内的多余油气回收至管网系统,同时能够阻止管网系统中的易燃气体和易燃液体蒸汽的火焰蔓延至污水收集与分送单元。

37.中游前腔室顶部联通依次设手动阀和呼吸阀的呼吸管;所述上游端腔室顶部设置压力变送器,并且在高位油水检测传感器高度处设置上游端高位液位开关;中游前腔室顶部设置压力变送器;中游后腔室顶部设置温度计和顶部压力表;所述下游端腔室分别在高低位油水检测传感器高度处设置电连智能控制器的下游端高位液位开关及下游端低位液位开关,所述下游端腔室在高中位油水检测传感器中间高度处设置电连智能控制器的下游端中位液位变送器;所述下游端腔室顶部设置伸入室内的温度变送器,并且在中低位油水

油水检测传感器、之间设置温度变送器和低位压力表;所述上下游端腔室外侧壁分别联通设置液位管及电子液位计;所述压力变送器和液位开关及液位变送器和温度变送器及电子液位计电连智能控制器。智能控制器根据油水检测传感器及压力变送器和电子液位计及液位开关和液位变送器的实时检测信号对相关阀泵控制,实现油水精确分送进行增限控制和实现油气回收及注氮气保护。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。

38.也就是:1.用于实现本发明方法的系统主要由如下部分组成:污水罐、油水检测传感器、智能控制器、压力变送传感器、温度变送传感器、液位计、控制阀、回油输送泵、污水输送泵、流量计及连通管线、手动阀门等附件。2.在本发明中,污水罐通过隔板被分割为4个腔室,每个腔室的罐壁分别安装了高位和中位油水检测传感器,共8组。在第4腔室下部外壁还安装了1组低位油水检测传感器作为联锁控制。所有油水检测传感器电连至智能控制器,油水检测传感器将检测信号转化为电信号并传输至智能控制器,智能控制器通过对油水检测信号的识别和分析,判断污水罐中油水情况并对阀门及泵进行控制,实现污水罐中油水的界位控制及油水分送。智能控制器同时具有将判定信号远传至监控系统的功能。3.在本发明中,污水罐上部配置了氮封阀、呼吸阀,应用一次性预置的氮气压力及隔离、水封控制,实现了污水罐内污水的隔离、低压排放的方法。4.在本发明中,污水罐上部配置了阻火器、压控阀、单呼阀,当污水罐压力增大时,通过上述阀门的自动控制,实现污水罐内的多余油气回收至管网系统,同时能够阻止管网系统中的易燃气体和易燃液体蒸汽的火焰蔓延至污水收集与分送单元。5.在本发明中,污水罐上部配置了压力变送传感器、温度变送传感器、液位计,并与智能控制器相连接,实现温度、压力和液位的在线实时监测,并通过温度、压力和液位信号的变化实现污水罐的安全保护。6.在本发明中,污水收集与分送单元配置了主副路污水输送控制阀,主路污水输送控制阀、副路污水输送控制阀分别电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对主副路污水输送控制阀进行开启、关闭及开度调节操作,实现污水变流量密闭远程输送。7.在本发明中,污水收集与分送单元配置了主副路污水输送泵,主副路污水输送泵电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对污水输送泵进行开启或关闭操作,实现对污水罐内污水的强制远程输送。8.在本发明中,污水收集与分送单元配置了上下游端污油回收控制阀,上下游端污油回收控制阀分别电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对上下游端污油回收控制阀进行开启或关闭操作,实现将污水罐内的含油介质回送至储罐。9.在本发明中,污水收集与分送单元配置了主副路回油输送泵,主副路回油输送泵分别电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对主副路回油输送泵进行开启或关闭操作,实现将污水罐内的含油介质强制回送至储罐。10.在本发明中,污水收集与分送单元配置了流量计,流量计电连至智能控制器,智能控制器通过对流量计的流量实时在线监测,实现对控制阀和输送泵的控制,保证污水输送流量与污水罐内污水的储存量相匹配。

39.总之,本发明的方法及装置具有密闭远程输送、油水实时在线检测、油精确水分送、变流量控制、油水检测精确、全过程自动监测及实时信号远传等功能,应用本方法所构成的系统既可以全自动运行,信息远传,也可以在远程控制下实现半自动运行。应用本方法

不仅可以实现单储罐的污水密闭远传输送及油水分送,也可以实现多储罐污水集中密闭远程输送及油水分送。应用多腔室结构污水罐实现含油污水二次沉降、分离,通过对污水罐内油水界面的精准检测,实现油介质自动回送及低位水封控制下的污水排放。

40.具有利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送,实时在线检测、油水精确分送、污水密闭输送自适应、含油污水“零

”ꢀ

排放、检测信号远传的优点。

附图说明

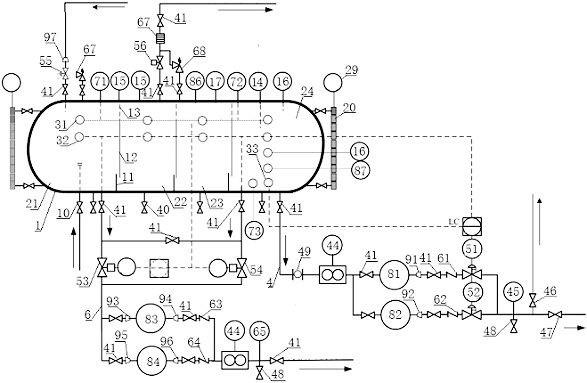

41.图1是用于实现本发明实现污水密闭输送单元的界位控制及油水分送方法的系统的结构示意图。

具体实施方式

42.本发明实现污水密闭输送单元的界位控制及油水分送方法是横长卧式污水储罐由多道横隔板间隔出至少三间顶部横向联通的腔室,各腔室分别设置高位和中位油水检测传感器及底部手动备用排污阀管,下游端腔室设置低位油水检测传感器和底部联通设流量计及污水输送泵和污水输送控制阀的排污水管路,上游端腔室底部设置的上级污水入口联通上级含油污水引入阀管,上下游端腔室内在中位油水检测传感器高度分别设置的上下游端污油回收管口分别联通上下游端污油回收控制阀管,上下游端污油回收控制阀管联通设污油回收泵及流量计的污油回收管线;所述油水检测传感器及流量计和控制阀及泵电连智能控制器,智能控制器根据油水检测传感器的油水识别信号及流量计的计量信号控制泵及控制阀进行油水精确分送。低位油水检测传感器与其它油水检测传感器配合进行联锁控制。所有油水检测传感器电连至智能控制器,油水检测传感器将检测信号转化为电信号并传输至智能控制器,智能控制器通过对油水检测信号的识别和分析,判断污水罐中油水情况并对阀门及泵进行控制,实现污水罐中油水的界位控制及油水分送。智能控制器同时具有将判定信号远传至监控系统的功能。是应用多腔室结构污水罐实现含油污水多次沉降、分离,通过对污水罐内油水界面的精准检测,实现油介质自动回送及低位水封控制下的污水排放。所述高位油水检测传感器和中位油水检测传感器分别设置在污水罐上部区的中部和上部,所述低位油水检测传感器设置在污水罐的底部附近。方法依据污水罐上、中、下油水检测传感器的信号,自动控制污水收集及分送泵组、污水回收泵组及相关阀门的自动运行,提供了一种利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送。油水精确分送的同时还具有检测信号运行远传功能。具有利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送,实时在线检测、油水精确分送、污水密闭输送自适应、含油污水“零

”ꢀ

排放、检测信号远传的优点。

43.上下游端腔室分别设置液位管;或附电子液位计的液位管,液位管的电子液位计电连智能控制器;所述上游端腔室在高位油水检测传感器高度处设置电连智能控制器的上游端高位液位开关,所述下游端腔室分别在高低位油水检测传感器高度处设置电连智能控制器的下游端高位液位开关和下游端低位液位开关,所述下游端腔室在高中位油水检测传感器中间高度处设置电连智能控制器的下游端中位液位变送器;智能控制器根据电子液位

计及液位开关和液位变送器的检测信号对泵及控制阀的油水精确分送进行增限控制。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。污水罐上部配置了压力变送传感器、温度变送传感器、液位计,并与智能控制器相连接,实现温度、压力和液位的在线实时监测,并通过温度、压力和液位信号的变化实现污水罐的安全保护。

44.所述排污水管路上自污水储罐底部依次向下游设置手动阀、视镜、电连智能控制器的流量计、电连智能控制器的污水输送泵、止逆阀、风琴管、电连智能控制器的污水输送控制阀、排污水压力表;排污水压力表下游的排污水管路分别通过排含硫污水阀管和排污水阀管联通含硫污水管网和污水管网;智能控制器根据油水检测传感器及流量计和电子液位计及液位开关和液位变送器的检测信号对污水输送控制阀及污水输送泵进行控制排污。流量计与排污水压力表之间的排污水管路为主副并列的两路,主路自上游至下游分别设置主路前手动阀、主路污水输送泵、主路止逆阀、主路后手动阀、主路风琴管、主路污水输送控制阀;副路自上游至下游分别设置副路前手动阀、副路污水输送泵、副路止逆阀、副路后手动阀、副路风琴管、副路污水输送控制阀;排污水管路通过四通分别旁路设置排污水压力表和导淋阀管。排污水管路通过四通分别旁路设置上向排污水压力表和下向导淋阀管。智能控制器对主副路污水输送控制阀进行开启、关闭及开度调节操作,实现污水变流量密闭远程输送。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对污水输送泵进行开启或关闭操作,实现对污水罐内污水的强制远程输送。智能控制器通过对流量计的流量实时在线监测,实现对控制阀和输送泵的控制,保证污水输送流量与污水罐内污水的储存量相匹配。

45.上下游端污油回收管口是分别联通自污水储罐底伸入的,自上游至下游设置上游端污油回收手动阀及上游端污油回收控制阀的上游端污油回收控制阀管的罐内管口,和联通自污水储罐底伸入的,自上游至下游置下游端污油回收手动阀及下游端污油回收控制阀的下游端污油回收控制阀管的罐内管口;上下游端污油回收控制阀管联通自上游至下游设置前止逆阀、电连智能控制器的回油输送泵、后止逆阀、风琴管、电连智能控制器的流量计、污油回收压力表污油回收手动阀的污油回收管线;智能控制器根据油水检测传感器及流量计和电子液位计及液位开关和液位变送器的检测信号对污油回收控制阀及回油输送泵进行控制回收污油。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对上下游端污油回收控制阀进行开启或关闭操作,实现将污水罐内的含油介质回送至储罐。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对主副路回油输送泵进行开启或关闭操作,实现将污水罐内的含油介质强制回送至储罐。

46.上游端污油回收手动阀下游侧的上游端污油回收控制阀管与下游端污油回收手动阀下游侧的下游端污油回收控制阀管之间横向联通上下游互通手动阀管;上下游端污油回收控制阀管共同联通汇合三通,汇合三通与流量计之间的污油回收管线为主副并列的两路,主路自上游至下游分别设置主路前手动阀、主路前止逆阀、主路回油输送泵、主路后止逆阀、主路后手动阀、主路风琴管;副路自上游至下游分别设置副路前手动阀、副路前止逆阀、副路回油输送泵、副路后止逆阀、副路后手动阀、副路风琴管;污油回收管线通过四通分别旁路设置污油回收压力表和导淋阀管。污油回收管线通过四通分别旁路设置上向污油回收压力表和下向导淋阀管。

47.所述横隔板由底部段、中部段和顶部段组成,横隔板底部段密封连接在污水储罐底部的内底面及两侧面,横隔板中部段密封连接在污水储罐中部两侧、并且下端与横隔板底部段上端下游侧后前间隔重叠设置为底部上下错位横向限流通道,横隔板顶部段设置为顶部横向限流通道;上游端腔室与其相邻的中游腔室顶部分别在横隔板顶部段前后两侧设置电连智能控制器的压力变送器,下游端腔室在其顶部设置电连智能控制器的温度变送器、在其中位油水检测传感器与低位油水检测传感器之间设置电连智能控制器的温度变送器;智能控制器根据压力变送器及温度变送器的实时检测信号对泵及控制阀的油水精确分送进行增限控制。

48.所述顶部横向限流通道为横隔板顶部段设置的横向多孔板或横向格栅;中部腔室顶部设置温度计和压力表,下游端腔室在其中位油水检测传感器与低位油水检测传感器之间设置电连智能控制器的温度变送器和顶部压力表。下游端腔室在其中位油水检测传感器与低位油水检测传感器之间自上至下依次间隔设置电连智能控制器的温度变送器和低位压力表。智能控制器根据温度变送器检测信号对油水精确分送进行增限控制。

49.横长卧式污水储罐利用四道横隔板间隔出四间顶部横向限流联通、底部上下错位横向限流联通的腔室;上游端腔室顶部通过设手动阀及电连智能控制器的氮封控制阀和限流止逆阀的氮气管联通压力氮气源;中游前腔室顶部通过依次设手动阀及电连智能控制器的压力控制阀和阻火器及手动阀的油气回收管联通油气回收管线,中游后腔室顶部通过设手动阀及单呼吸阀的呼吸管旁路联通压力控制阀与阻火器之间的油气回收管;智能控制器通过控制氮封控制阀和压力控制阀控制氮气注入保护以及油气回收。污水罐上部配置氮封阀、呼吸阀,应用一次性预置的氮气压力及隔离、水封控制,实现了污水罐内污水的隔离、低压排放的方法。污水罐上部配置了阻火器、压控阀、单呼阀,当污水罐压力增大时,通过上述阀门的自动控制,实现污水罐内的多余油气回收至管网系统,同时能够阻止管网系统中的易燃气体和易燃液体蒸汽的火焰蔓延至污水收集与分送单元。

50.中游前腔室顶部联通依次设手动阀和呼吸阀的呼吸管;所述上游端腔室顶部设置压力变送器,并且在高位油水检测传感器高度处设置上游端高位液位开关;中游前腔室顶部设置压力变送器;中游后腔室顶部设置温度计和顶部压力表;所述下游端腔室分别在高低位油水检测传感器高度处设置电连智能控制器的下游端高位液位开关及下游端低位液位开关,所述下游端腔室在高中位油水检测传感器中间高度处设置电连智能控制器的下游端中位液位变送器;所述下游端腔室顶部设置伸入室内的温度变送器,并且在中低位油水油水检测传感器、之间设置温度变送器和低位压力表;所述上下游端腔室外侧壁分别联通设置液位管及电子液位计;所述压力变送器和液位开关及液位变送器和温度变送器及电子液位计电连智能控制器。智能控制器根据油水检测传感器及压力变送器和电子液位计及液位开关和液位变送器的实时检测信号对相关阀泵控制,实现油水精确分送进行增限控制和实现油气回收及注氮气保护。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。

51.如图1所示,本发明用于实现本发明所述实现污水密闭输送单元的界位控制及油水分送方法的系统是横长卧式污水储罐1用多道横隔板间隔出至少三间顶部横向联通的腔室,各腔室分别设置高位油水检测传感器31和中位油水检测传感器32及底部手动备用排污阀40管,下游端腔室24设置低位油水检测传感器33和底部联通设流量计44及污水输送泵和

污水输送控制阀的排污水管路4,上游端腔室21底部设置的上级污水入口联通上级含油污水引入阀10管,上游端腔室21、下游端腔室24内在中位油水检测传感器32高度分别设置的上下游端污油回收管口分别联通上游端污油回收控制阀53管、下游端污油回收控制阀54管,上下游端污油回收控制阀管联通设污油回收泵及流量计44的污油回收管6线;所述油水检测传感器及流量计44和控制阀及泵电连智能控制器。智能控制器根据油水检测传感器的油水识别信号及流量计44的计量信号控制泵及控制阀进行油水精确分送。低位油水检测传感器与其它油水检测传感器配合进行联锁控制。所有油水检测传感器电连至智能控制器,油水检测传感器将检测信号转化为电信号并传输至智能控制器,智能控制器通过对油水检测信号的识别和分析,判断污水罐中油水情况并对阀门及泵进行控制,实现污水罐中油水的界位控制及油水分送。智能控制器同时具有将判定信号远传至监控系统的功能。是应用多腔室结构污水罐实现含油污水多次沉降、分离,通过对污水罐内油水界面的精准检测,实现油介质自动回送及低位水封控制下的污水排放。所述高位油水检测传感器和中位油水检测传感器分别设置在污水罐上部区的中部和上部,所述低位油水检测传感器设置在污水罐的底部附近。方法依据污水罐上、中、下油水检测传感器的信号,自动控制污水收集及分送泵组、污水回收泵组及相关阀门的自动运行,提供了一种利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送。油水精确分送的同时还具有检测信号运行远传功能。具有利用油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送,实时在线检测、油水精确分送、污水密闭输送自适应、含油污水“零

”ꢀ

排放、检测信号远传的优点。

52.上游端腔室21、下游端腔室24分别设置附电子液位计29的液位管20(也可只是分别设置液位管20),液位管的电子液位计29电连智能控制器;所述上游端腔室21在高位油水检测传感器31高度处设置电连智能控制器的上游端高位液位开关71,所述下游端腔室24分别在高低位油水检测传感器31、33高度处设置电连智能控制器的下游端高位液位开关72及下游端低位液位开关73,所述下游端腔室24在高位油水检测传感器31与中位油水检测传感器32中间高度处设置下游端中位液位变送器14。智能控制器根据电子液位计29及液位开关和液位变送器14的实时检测信号对泵及控制阀的油水精确分送进行增限控制。所述液位管20上下端分别联通在上游端腔室21和下游端腔室24侧壁近顶部处和近底部处。污水罐上部配置了压力变送传感器、温度变送传感器、液位计,并与智能控制器相连接,实现温度、压力和液位的在线实时监测,并通过温度、压力和液位信号的变化实现污水罐的安全保护。

53.所述排污水管路4上自污水储罐1底部依次向下游设置手动阀41、视镜49、电连智能控制器的流量计44、电连智能控制器的污水输送泵、止逆阀、风琴管、电连智能控制器的污水输送控制阀、排污水压力表45;排污水压力表45下游的排污水管路4分别通过排含硫污水阀46管和排污水阀47管联通含硫污水管网和污水管网;智能控制器根据油水检测传感器及流量计44和电子液位计29及液位开关和液位变送器14的检测信号对污水输送控制阀及污水输送泵进行控制排污。流量计44与排污水压力表45之间的排污水管路4为主副并列的两路,主路自上游至下游分别设置主路前手动阀41、主路污水输送泵81、主路止逆阀91、主路后手动阀41、主路风琴管61、主路污水输送控制阀51;副路自上游至下游分别设置副路前手动阀41、副路污水输送泵82、副路止逆阀92、副路后手动阀41、副路风琴管62、副路污水输送控制阀52;排污水管路4通过四通分别旁路设置排污水压力表45和导淋阀48管。排污水管

路4通过四通分别旁路设置上向排污水压力表45和下向导淋阀48管。智能控制器对主副路污水输送控制阀进行开启、关闭及开度调节操作,实现污水变流量密闭远程输送。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对污水输送泵进行开启或关闭操作,实现对污水罐内污水的强制远程输送。智能控制器通过对流量计的流量实时在线监测,实现对控制阀和输送泵的控制,保证污水输送流量与污水罐内污水的储存量相匹配。

54.上下游端污油回收管口是分别联通自污水储罐1底伸入的,自上游至下游设置上游端污油回收手动阀41及上游端污油回收控制阀53的上游端污油回收控制阀管的罐内管口,和联通自污水储罐1底伸入的,自上游至下游置下游端污油回收手动阀41及下游端污油回收控制阀54的下游端污油回收控制阀管的罐内管口;上下游端污油回收控制阀管联通自上游至下游设置前止逆阀、电连智能控制器的回油输送泵、后止逆阀、风琴管、电连智能控制器的流量计44,污油回收压力表65和污油回收手动阀41的污油回收管6线;智能控制器根据油水检测传感器及流量计44和电子液位计29及液位开关和液位变送器14的检测信号对污油回收控制阀及回油输送泵进行控制回收污油。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对上下游端污油回收控制阀进行开启或关闭操作,实现将污水罐内的含油介质回送至储罐。智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对主副路回油输送泵进行开启或关闭操作,实现将污水罐内的含油介质强制回送至储罐。

55.上游端污油回收手动阀41下游侧的上游端污油回收控制阀管与下游端污油回收手动阀41下游侧的下游端污油回收控制阀管之间横向联通上下游互通手动阀管41;上下游端污油回收控制阀管共同联通汇合三通,汇合三通与流量计44之间的污油回收管6线为主副并列的两路,主路自上游至下游分别设置主路前手动阀41、主路前止逆阀93、主路回油输送泵83、主路后止逆阀94、主路后手动阀41、主路风琴管63;副路自上游至下游分别设置副路前手动阀41、副路前止逆阀95、副路回油输送泵84、副路后止逆阀96、副路后手动阀41、副路风琴管64;污油回收管6线通过四通分别旁路设置污油回收压力表65和导淋阀48管。污油回收管6线通过四通分别旁路设置上向污油回收压力表65和下向导淋阀48管。

56.所述横隔板由底部段11、中部段12和顶部段13组成,横隔板底部段11密封连接在污水储罐1底部的内底面及两侧面,横隔板中部段12密封连接在污水储罐1中部两侧、并且下端与横隔板底部段11上端下游侧后前间隔重叠设置为底部上下错位横向限流通道,横隔板顶部段13设置为顶部横向限流通道;上游端腔室21与其相邻的中游腔室顶部分别在横隔板顶部段13前后两侧设置电连智能控制器的压力变送器15,下游端腔室24在其顶部设置电连智能控制器的温度变送器16、在其中位油水检测传感器32与低位油水检测传感器33之间设置电连智能控制器的温度变送器16;智能控制器根据压力变送器15及温度变送器16的实时检测信号对泵及控制阀的油水精确分送进行增限控制。

57.所述顶部横向限流通道为横隔板顶部段11设置的横向多孔板或横向格栅;中部腔室顶部设置温度计17和顶部压力表86,下游端腔室24在其中位油水检测传感器32与低位油水检测传感器33之间设置电连智能控制器的温度变送器16和低位压力表87。下游端腔室24在其中位油水检测传感器32与低位油水检测传感器33之间自上至下依次间隔设置电连智能控制器的温度变送器16和低位压力表87。智能控制器根据温度变送器16检测信号对油水

精确分送进行增限控制。

58.更具体是:长卧式污水储罐1利用四道横隔板间隔出四间顶部横向限流联通、底部上下错位横向限流联通的腔室;上游端腔室21顶部通过设手动阀41及电连智能控制器的氮封控制阀55和限流止逆阀97的氮气管联通压力氮气源;中游前腔室22顶部通过依次设手动阀41及电连智能控制器的压力控制阀56和阻火器67及手动阀41的油气回收管联通油气回收管线,中游后腔室23顶部通过设手动阀41及单呼吸阀68的呼吸管旁路联通压力控制阀56与阻火器65之间的油气回收管;智能控制器通过控制氮封控制阀55和压力控制阀56控制氮气注入保护以及油气回收。污水罐上部配置氮封阀、呼吸阀,应用一次性预置的氮气压力及隔离、水封控制,实现了污水罐内污水的隔离、低压排放的方法。

59.中游前腔室22顶部联通依次设手动阀41和呼吸阀68的呼吸管;所述上游端腔室21顶部设置压力变送器15,并且在高位油水检测传感器31高度处设置上游端高位液位开关71;中游前腔室22顶部设置压力变送器15;中游后腔室23顶部设置温度计17和顶部压力表86;所述下游端腔室24分别在高低位油水检测传感器31、33高度处设置电连智能控制器的下游端高位液位开关72及下游端低位液位开关73,所述下游端腔室24在高中位油水检测传感器31、32中间高度处设置电连智能控制器的下游端中位液位变送器14;所述下游端腔室24顶部设置伸入室内的温度变送器16,并且在中低位油水油水检测传感器32、33之间设置温度变送器16和低位压力表87;所述上下游端腔室21、24外侧壁分别联通设置液位管20及电子液位计29;所述压力变送器15和液位开关及液位变送器14和温度变送器16及电子液位计29电连智能控制器。智能控制器根据油水检测传感器及压力变送器15和电子液位计29及液位开关和液位变送器14的实时检测信号对相关阀泵控制,实现油水精确分送进行增限控制和实现油气回收及注氮气保护。所述液位管上下端分别联通在上下游端腔室侧壁近顶部处和近底部处。

60.也就是:1.用于实现本发明方法的系统主要由如下部分组成:污水罐、油水检测传感器、智能控制器、压力变送传感器、温度变送传感器、液位计、控制阀、回油输送泵、污水输送泵、流量计及连通管线、手动阀门等附件。

61.2.在本发明中,污水罐通过隔板被分割为4个腔室,每个腔室的罐壁分别安装了高位和中位油水检测传感器,共8组。在第4腔室下部外壁还安装了1组低位油水检测传感器作为联锁控制。所有油水检测传感器电连至智能控制器,油水检测传感器将检测信号转化为电信号并传输至智能控制器,智能控制器通过对油水检测信号的识别和分析,判断污水罐中油水情况并对阀门及泵进行控制,实现污水罐中油水的界位控制及油水分送。智能控制器同时具有将判定信号远传至监控系统的功能。

62.3.在本发明中,污水罐上部配置了氮封阀、呼吸阀,应用一次性预置的氮气压力及隔离、水封控制,实现了污水罐内污水的隔离、低压排放的方法。

63.4.在本发明中,污水罐上部配置了阻火器、压控阀、单呼阀,当污水罐压力增大时,通过上述阀门的自动控制,实现污水罐内的多余油气回收至管网系统,同时能够阻止管网系统中的易燃气体和易燃液体蒸汽的火焰蔓延至污水收集与分送单元。

64.5.在本发明中,污水罐上部配置了压力变送传感器、温度变送传感器、液位计,并与智能控制器相连接,实现温度、压力和液位的在线实时监测,并通过温度、压力和液位信号的变化实现污水罐的安全保护。

65.6.在本发明中,污水收集与分送单元配置了主副路污水输送控制阀,主路污水输送控制阀、副路污水输送控制阀分别电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对主副路污水输送控制阀进行开启、关闭及开度调节操作,实现污水变流量密闭远程输送。

66.7.在本发明中,污水收集与分送单元配置了主副路污水输送泵,主副路污水输送泵电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对污水输送泵进行开启或关闭操作,实现对污水罐内污水的强制远程输送。

67.8.在本发明中,污水收集与分送单元配置了上下游端污油回收控制阀,上下游端污油回收控制阀分别电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,对上下游端污油回收控制阀进行开启或关闭操作,实现将污水罐内的含油介质回送至储罐。

68.9.在本发明中,污水收集与分送单元配置了主副路回油输送泵,主副路回油输送泵分别电连至智能控制器,智能控制器通过对污水罐油水检测传感器检测信号的识别与分析,以及依据污水罐的压力检测,对主副路回油输送泵进行开启或关闭操作,实现将污水罐内的含油介质强制回送至储罐。

69.10.在本发明中,污水收集与分送单元配置了流量计,流量计电连至智能控制器,智能控制器通过对流量计的流量实时在线监测,实现对控制阀和输送泵的控制,保证污水输送流量与污水罐内污水的储存量相匹配。

70.具体运行过程是:来自上一级工艺装置的污水,在进入“污水收集与分送单元”的污水罐后,将在不同腔室自动转移与沉降。所配控制系统将依据污水罐所配油水检测传感器的检测信号及设定的沉降时间自动启动主副路回油输送泵51/52、主副路污水输送泵81/82。

71.具体过程是:污水输送:当污水罐1下游端腔室24所配中位和低位油水传感器32、33信号同时为水时,打开主或副路污水输送控制阀51(52)后启动主或副路污水输送泵81(82),将污水罐1内污水排出污水罐,将污水通过管线输送到罐区污水系统。在污水罐内的液位降低过程中,当低位油水传感器33的检测信号为“油”或“气”时,关闭主或副路污水输送泵81(82)后关闭主或副路污水输送控制阀51(52),污水输送过程结束。

72.污油输送:污水罐内四个腔体分为两路污油回收管线,两路管线不同时运行。

73.当污水罐1所配上游端高中位油水传感器31、32信号同时为油时,打开下游端污油回收控制阀54后启动主或副路回油输送泵83(84),将污水罐1内所积攒的油送回到储罐。当污水罐1所配上游端中位油水传感器32的检测信号为“气”或“水”时,关闭主或副路回油输送泵83(84)后关闭下游端污油回收控制阀54,污油回送过程结束。

74.当污水罐1所配下游端高中位油水传感器31、32信号同时为油时,打开上游端污油回收控制阀53后启动主或副路回油输送泵83(84),将污水罐1内所积攒的油送回到储罐。当污水罐所配下游端中位油水传感器32的检测信号为“气”或“水”时,关闭主或副路回油输送泵83(84)后关闭上游端污油回收控制阀53,污油回送过程结束。

75.当污水收集与分送单元系统发生故障时关闭所有自动阀门,停止所有泵。

76.总之,本发明实现污水密闭输送单元的界位控制及油水分送方法及系统具有利用

油水检测传感器信号的识别与控制及污水罐隔离腔的设置,实现污水密闭输送单元的界位控制及油水分送,实时在线检测、油水精确分送、污水密闭输送自适应、含油污水“零

”ꢀ

排放、检测信号远传的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。