一种纳米晶nbmotawti难熔高熵合金涂层及其制备方法

技术领域

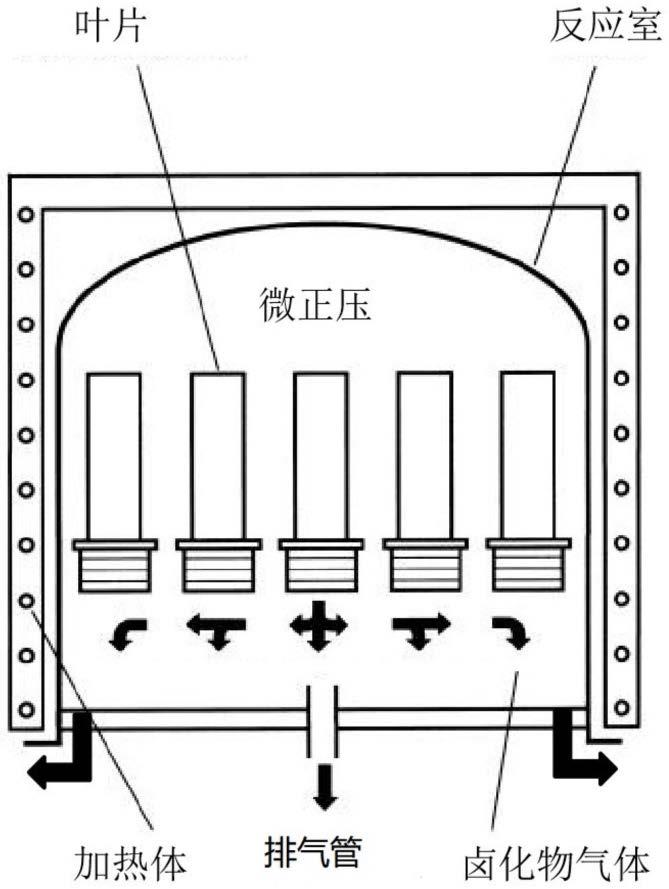

1.本发明属于金属表面改性领域,具体涉及一种纳米晶nbmotawti难熔高熵合金涂层及其制备方法。

背景技术:

2.高熵合金涂层是在高熵合金的基础上发展起来的一种新型多主元合金涂层材料,由于受热力学高熵效应的影响,高熵合金涂层的微观组织主要是单相的固溶体结构;同时,由于动力学迟滞扩散效应和晶体学畸变效应,晶粒组织形核及长大变得相对困难,有利于纳米晶和非晶相的形成,同时相结构也具有高度的热稳定性。此外,高熵合金涂层在耐腐蚀涂层、高硬度涂层及扩散阻挡层等方面具有巨大的应用潜力。

3.nbmotaw难熔高熵合金具有单相的bcc固溶体结构,各组元均为高熔点重金属元素,可以在1600℃保持很高的强度,具有优异的高温力学性能和组织结构稳定性;各组元元素之间原子半径接近,点阵失配较小,无明显的点阵驰豫效应;组元元素的扩散系数低,高温下能够表现出良好的阻扩特性和抗蠕变变形能力。

4.然而,nbmotaw难熔高熵合金涂层中mo和w元素本质上是脆性纯金属,导致材料脆性大。降低平均价电子浓度可以提高含钼、钨元素合金的延展性。目前,关于难熔高熵合金涂层耐高温铅铋溶液腐蚀性能研究还极为有限,因此需要提出一种新型的高性能难熔高熵合金涂层及其制备工艺,在改善力学性能的同时提升耐高温液态金属腐蚀性能。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种纳米晶nbmotawti难熔高熵合金涂层及其制备方法,所制备的nbmotawti难熔高熵合金涂层具有均匀的微观组织,良好的力学性能和优异的耐液态铅铋合金腐蚀性能。

6.本发明是通过以下技术方案来实现:

7.一种纳米晶nbmotawti难熔高熵合金涂层,该高熵合金涂层中原子百分比为:ti2.6~20.7at.%,其余为等原子比的nbmotaw,高熵合金涂层的晶粒形貌为柱状纳米晶。

8.优选的,所述高熵合金涂层厚度为2.0~3.0μm。

9.优选的,所述nbmotawti高熵合金涂层的纳米压痕硬度为9.0~11.0gpa。

10.一种nbmotawti难熔高熵合金涂层的制备方法,包括以下步骤:

11.步骤1:对基体表面进行超声清洗并烘干;

12.步骤2:真空环境下,采用磁控溅射共溅射方法在基体上制备nbmotawti难熔高熵合金涂层;

13.nbmotaw合金靶采用直流电源进行溅射,功率为200w,ti靶采用射频电源进行溅射,功率为14~135w。

14.步骤3:将步骤2得到的nbmotawti难熔高熵合金涂层随炉真空冷却至室温,得到nbmotawti难熔高熵合金涂层。

15.优选的,步骤1中所述基体清洗烘干处理的方法具体如下:

16.将抛光的基体在丙酮和酒精中依次超声清洗10分钟,然后烘干。

17.优选的,步骤2中所述真空环境的真空度为4.0

×

10-4

pa以下。

18.优选的,所述磁控溅射共溅射的沉积温度为150℃。

19.优选的,所述磁控溅射共溅射的沉积气压0.3pa,沉积过程中基盘转速15r/min,沉积时间为10000s。

20.优选的,nbmotaw合金靶的纯度99.9wt.%;ti靶纯度99.94wt.%。

21.与现有技术相比,本发明具有以下有益的技术效果:

22.本发明提供的一种nbmotawti难熔高熵合金涂层,其晶粒形貌为柱状纳米晶,合金元素ti在涂层中均匀分布,组织致密,ti元素与nb、mo、ta和w元素的混合焓小,与其他元素相比价电子浓度最低,在nbmotaw难熔高熵合金涂层中引入ti可以改善延展性,同时保持较高的强度,ti元素的适当加入可以在保持良好力学性能的同时有效提高nbmotaw耐液态铅铋合金腐蚀的性能。

23.本发明提供的nbmotawti难熔高熵合金涂层的制备方法,首先对基体表面进行超声清洗并烘干以提高膜基结合,nbmotawal难熔高熵合金涂层中ti的含量变化是通过调整沉积功率来实现的,不易造成靶材元素的团聚和反溅射现象,使微观组织均匀。溅射粒子的数量随沉积功率的增大而增多,粒子的能量也随之增加,实现ti元素沉积速率的增加。此外,采用磁控溅射共溅射的方法,提高了离化率,加快了沉积速率。ar

离子对溅射原子的散射作用弱,对沉积效率和膜基结合的影响小。溅射结束后,样品在真空镀膜室中充分冷却至室温再取出,防止涂层于基体材料的热膨胀系数差造成涂层开裂或脱落,并防止高温样品与空气接触发生氧化。另外,ti的原子半径与nb、mo、ta、w相近,沉积的涂层均匀致密、缺陷少且附着力强。

附图说明

24.图1为本发明的nbmotawti难熔高熵合金涂层stem照片及eds扫描ti元素分布图。

25.图2为本发明nbmotawti难熔高熵合金涂层的sem截面照片。

26.图3为本发明nbmotawti难熔高熵合金涂层的纳米压痕硬度结果图。

27.图4为本发明nbmotawti难熔高熵合金涂层经铅铋腐蚀后sem截面照片。

具体实施方式

28.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

29.一种nbmotawti难熔高熵合金涂层的制备方法,其原子百分比为:ti2.6~20.7at.%,其余为等原子比的nbmotaw;采用磁控溅射共溅射方法制得,晶粒形貌为柱状纳米晶,该nbmotawti高熵合金涂层的纳米压痕硬度为9.0~11.0gpa。

30.本发明还提供了一种nbmotawti难熔高熵合金涂层的制备方法,包括以下步骤:

31.步骤1:对基体表面进行超声清洗并烘干;

32.将抛光处理后的基体依次在丙酮和无水乙醇中超声清洗10分钟并烘干,保证基体表面洁净无污渍和灰尘附着,有利于提高涂层与基体结合力。

33.步骤2:在真空环境下对步骤1的基体进行刻蚀。

34.将超声清洗后的基体固定到基盘上,自动机械伴送进入磁控溅射镀膜室,抽真空至背底真空度于4.0

×

10-4

pa以下,在ar气氛下刻蚀5min,刻蚀功率为200w。

35.步骤3:采用磁控溅射共溅射的方法在基体上制备nbmotawti难熔高熵合金涂层,ti的原子百分数分别为2.6~20.7at.%。

36.其中,等原子比的nbmotaw合金靶纯度99.9wt.%,采用直流电源,功率200w;ti靶纯度99.94wt.%采用射频电源,功率14~135w;沉积温度为150℃;工作气压为0.3pa;沉积过程中基盘转速为15r/min;沉积时间为10000s;待真空度达到4.0

×

10-4

pa以下时开始共溅射,所制备nbmotawti难熔高熵合金涂层的厚度为2.0~3.0μm。

37.步骤4,待样品在高真空镀膜室充分冷却至室温后再取出,以防止涂层与基体材料的热膨胀系数差异导致的涂层开裂或脱落,并防止高温样品与空气接触发生氧化。

38.本发明采用磁控溅射共溅射方法在基体表面沉积nbmotawti难熔高熵合金涂层,其原理是:ar气所电离出的ar

在电场的作用下轰击阴极靶材表面,使靶材发生溅射,溅射出的靶材原子沉积在基体上,溅射出的二次电子在电场和磁场的作用下,被束缚在靠近靶材表面的等离子区域内,增加了与ar的碰撞几率,从而电离出更多ar

,实现了较高的沉积速率。沉积结束后,基体在高真空镀膜室充分冷却后再取出,以防止因基体与涂层材料热膨胀系数差异所造成的脱粘、开裂,以及可以防止高温样品与空气接触发生氧化。最终制备出不同ti含量的nbmotawti难熔高熵合金涂层。

39.实施例1

40.步骤1:将抛光处理的单晶硅基体依次在丙酮和乙醇中超声清洗10min,并用吹风机烘干。

41.步骤2:将基体固定在基盘上,自动机械伴送进入真空镀膜室,抽真空至4.0

×

10-4

pa以下,并进行刻蚀5min,刻蚀功率为200w。

42.步骤3:采用磁控溅射共溅射制备nbmotawti难熔高熵合金涂层。

43.其中,等原子比的nbmotaw合金靶纯度99.9wt.%,采用直流电源,功率200w;ti靶纯度99.94wt.%,采用射频电源,功率14w;沉积温度为150℃;工作气压为0.3pa;沉积过程中基盘转速为15r/min;沉积时间为10000s;待真空度达到4.0

×

10-4

pa以下时开始共溅射。

44.步骤4:沉积结束后,样品在高真空沉积室自然冷却8h后取出,得到nbmotawti难熔高熵合金涂层,厚度为2.3μm。

45.对制备出的nbmotawti难熔高熵合金涂层进行微观组织表征和力学性能测试,ti元素均匀分布且原子百分数为2.6at.%,晶粒形貌为柱状纳米晶,纳米压痕硬度为10.8

±

0.3gpa。

46.实施例2

47.步骤1:将抛光处理的单晶硅基体依次在丙酮和乙醇中超声清洗10min,并用吹风机烘干。

48.步骤2:将基体固定在基盘上,自动机械伴送进入真空镀膜室,抽真空至4.0

×

10-4

pa以下,并进行刻蚀5min,刻蚀功率为200w。

49.步骤3:采用磁控溅射共溅射制备nbmotawti难熔高熵合金涂层。

50.其中,等原子比的nbmotaw合金靶纯度99.9wt.%,采用直流电源,功率200w;ti靶

纯度99.949wt.%,采用射频电源,功率50w;沉积温度为150℃;工作气压为0.3pa;沉积过程中基盘转速为15r/min;沉积时间为10000s;待真空度达到4.0

×

10-4

pa以下时开始共溅射。

51.步骤4:沉积结束后,样品在高真空沉积室自然冷却8h后取出,得到nbmotawti难熔高熵合金涂层,厚度为2.8μm。

52.对制备出的nbmotawti难熔高熵合金涂层进行微观组织表征和力学性能测试,ti元素均匀分布且原子百分数为8.0at.%,晶粒形貌为柱状纳米晶,纳米压痕硬度为9.3

±

0.4gpa。

53.实施例3

54.步骤1:将抛光处理的单晶硅基体依次在丙酮和乙醇中超声清洗10min,并用吹风机烘干。

55.步骤2:将基体固定在基盘上,自动机械伴送进入真空镀膜室,抽真空至4.0

×

10-4

pa以下,并进行刻蚀5min,刻蚀功率为200w。

56.步骤3:采用磁控溅射共溅射制备nbmotawti难熔高熵合金涂层。

57.其中,等原子比的nbmotaw合金靶纯度99.9wt.%,采用直流电源,功率200w;ti靶纯度99.94wt.%,采用射频电源,功率96w;沉积温度为150℃;工作气压为0.3pa;沉积过程中基盘转速为15r/min;沉积时间为10000s;待真空度达到4.0

×

10-4

pa以下时开始共溅射。

58.步骤4:沉积结束后,样品在高真空沉积室自然冷却8h后取出,得到nbmotawti难熔高熵合金涂层,厚度为2.9μm。

59.对制备出的nbmotawti难熔高熵合金涂层进行微观组织表征和力学性能测试,ti元素均匀分布且原子百分数为15.0at.%,晶粒形貌为柱状纳米晶,纳米压痕硬度为9.7

±

0.4gpa。

60.实施例4

61.步骤1:将抛光处理的单晶硅基体依次在丙酮和乙醇中超声清洗10min,并用吹风机烘干。

62.步骤2:将基体固定在基盘上,自动机械伴送进入真空镀膜室,抽真空至4.0

×

10-4

pa以下,并进行刻蚀5min,刻蚀功率为200w。

63.步骤3:采用磁控溅射共溅射制备nbmotawti难熔高熵合金涂层。

64.其中,等原子比的nbmotaw合金靶纯度99.9wt.%,采用直流电源,功率200w;ti靶纯度99.94wt.%,采用射频电源,功率135w;沉积温度为150℃;工作气压为0.3pa;沉积过程中基盘转速为15r/min;沉积时间为10000s;待真空度达到4.0

×

10-4

pa以下时开始共溅射。

65.步骤4:沉积结束后,样品在高真空沉积室自然冷却8h后取出,得到nbmotawti难熔高熵合金涂层,厚度为3.0μm。

66.对制备出的nbmotawti难熔高熵合金涂层进行微观组织表征和力学性能测试,ti元素均匀分布且原子百分数为20.0at.%,晶粒形貌为柱状纳米晶,纳米压痕硬度为9.2

±

0.3gpa。

67.本发明公开了一种nbmotawti难熔高熵合金涂层及其制备方法,ti的原子百分数为2.6-20.7at.%,其余为等原子比的nbmotaw。在单面抛光的单晶硅基体上采用磁控溅射共溅射的方法制备nbmotawti难熔高熵合金涂层,其中nbmotaw合金靶采用直流电源,ti靶采用射频电源;ti含量的变化通过调控ti靶的沉积功率来实现,不易造成靶材元素的团聚

和反溅射现象,使微观组织均匀。沉积结束后样品在高真空沉积室中充分冷却至室温后取出,所得涂层样品成分均匀,组织致密。ti的加入,在保留良好力学性能的同时,有效改善了nbmotaw高熵合金涂层耐液态铅铋合金腐蚀性能。

68.图1展示了本发明nbmotawti难熔高熵合金涂层stem照片及eds扫描ti元素分布图,图2展示了本发明nbmotawti难熔高熵合金涂层的sem截面照片。

69.图3展示了实施例1-实施例4制备的nbmotawti难熔高熵合金涂层的纳米压痕硬度结果图。

70.图4展示了nbmotaw难熔高熵合金涂层与本发明nbmotawti难熔高熵合金涂层经铅铋腐蚀后sem截面照片。根据本发明的nbmotawti难熔高熵合金涂层,内部ti元素分布均匀,晶粒形貌为柱状纳米晶,纳米压痕硬度随着ti元素的加入有所降低,经600℃液态铅铋合金腐蚀1000h后,涂层基本保持完整,无明显的氧化层,说明ti元素的加入,使得nbmotawti难熔高熵合金涂层在保留大部分力学性能的同时,明显提高了耐液态铅铋合金腐蚀性能。

71.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。