一种近

α

型高温钛合金的低温轧制及热处理工艺

技术领域

1.本发明属于钛合金制备技术领域(一种形变与相变控制的热机械变形领域),具体涉及一种制备微纳层状结构的高温钛合金板材及其低温轧制及热处理工艺,微纳层状组织结构的高温钛合金板材具有优异综合性能,在航空航天领域将有重要的应用。

背景技术:

2.高温钛合金是航空发动机实现减重、提高推重比的关键材料,主要用于航空发动机的压气机转子叶片及压气机盘等部件,减轻重量、提高结构效率的同时,兼具室高温性能、蠕变性能、热稳定性和疲劳性能的良好匹配。高温钛合金材料作为钛合金研究的重要领域,标志了国家的钛合金研究水平和航空技术发展水平。耐600℃高温钛合金已形成ti-al-sn-zr-mo-si系近α高温钛合金体系,其强化来源于合金元素的固溶强化、ti3x相和硅化物的析出强化等。然而,进一步提高合金化程度难以保证最基本的热稳定性要求。因此,微观组织调控成为开发耐更高温度高温钛合金的有效手段。

3.钛合金传统四大组织中,魏氏组织高温力学性能很好但塑性较差,等轴组织塑性好但强度不足,双态组织塑性强度有所改善但蠕变抗力较差,网篮组织蠕变强度较好但塑性却有所不足。这些组织都有各自的优点,但性能都有所欠缺,因此如何保证合金热稳定性的情况下提高合金服役温度和力学性能,寻找一种新的组织模式,期望得到综合性能更为优异的组织,是目前研发高温钛合金的主要方向之一。本发明专利提供一种有潜力的高温钛合金的新型组织结构,即一种αp/αs微纳层状结构,其特点是,结合低温轧制与相变热处理工艺,制备出纳米尺寸的层片状αs相结构与微米尺寸的层片状αp相结构,且αs和αp交替层状排布,显著提高了钛合金的高温力学性能。

技术实现要素:

4.本发明的目的在于提供一种制备近α型高温钛合金层状组织结构的低温轧制及热处理工艺。本发明制备的αp/αs层状微纳结构的高温钛合金板材,突破钛合金传统的微观组织模式,具有优异的综合力学性能,从而提高高温钛合金的服役性能。

5.本发明所提供的一种新型近α型高温钛合金的低温轧制及热处理工艺,具体包括以下步骤:

6.步骤一

7.采用常规铸造方法获得高温钛合金铸锭,该高温钛合金组成元素按质量百分比为:al:6.1%,sn:3.0%,zr:5.1%,mo:0.5%,nb:1.1%,ta:0.9%,si:0.4%,er:0.2%,剩余为ti。将该铸锭在其β/(α β)相转变点以上140~155℃(优选为1150℃)的β单相区开坯锻造(保温2h,三墩三拔),随后在其β/(α β)相转变点以下30~40℃(优选为980℃)的(α β)两相区精锻(保温1h,反复墩拔)获得需要尺寸的棒材。

8.步骤二

9.将步骤一得到的锻态组织进行双级球化处理,热处理工艺为在980℃下保温1h,随

后随炉缓冷至880℃下保温2h,空冷,得到等轴组织。本步骤的目的是既满足αp相在高温时候的球化程度,也期望在较低温度下固溶获得较多的αp相。

10.步骤三

11.将步骤二得到的等轴组织进行热处理,热处理温度为该高温钛合金β/(α β)相转变点以下10~15℃(优选为990℃)范围内,保温时间为55~65分钟,得到初生α相含量为10%~15%的双态组织,空冷。

12.步骤四

13.步骤三中得到的具有双态组织的合金材料进行热轧,在低于该高温钛合金α/(α β)相转变点以下10~20℃(优选为880℃)α单相区范围保温20min,进行第一道变形量为10%的热轧;之后在此温度保温5min,进行下一道次变形量为15%的热轧,重复轧制,重复轧制时每道次变形量为10%-20%(优选每道次变形量为15%),最后需控制热轧总变形量在60%~70%。

14.本步骤主要为了使等轴状的αp相转变为层片状排列的αp相,即得到具有αp/αs层状排列的的钛合金板材。

15.步骤五

16.将步骤四得到的具有αp/αs微纳层状结构的板材依次进行稳定化处理,逆相变处理以及时效热处理,稳定化工艺为800℃/1h/ac;逆相变工艺为β/(α β)相转变点以下10~15℃(优选为990℃)范围内,保温时间为20分钟,空冷;时效工艺为700℃/5h/ac。

17.本发明获得室温屈服强度在1070mpa以上,延伸率在15%以上;高温650℃拉伸屈服强度在650mpa以上,延伸率在30%以上高性能微纳层状结构高温钛合金板材。

18.本发明具有以下有益效果:

19.本发明通过低温轧制以及后续热处理制备出αp/αs层状排列的组织模式,这种层状结构所特有的软/硬相间的组织模式可以改变裂纹扩展方向,增加裂纹扩展所需的能量。αp/αs层状微纳组织的结构可以缓解有硅化物和α2相析出引起的引力集中。因为层状内含有较多的单位体积界面,通过适合的热处理工艺可以控制层状组织的析出相尽量沿界面均匀析出,进而达到控制析出相析出位置,减小应力集中,提高综合力学性能。其抗拉强度达到1073mp,屈服强度达到995mp,延伸率达到16%,是一种综合力学性能优良的高温钛合金新型组织结构。

附图说明

20.图1:经过锻造工艺获得的魏氏组织显微组织形貌。

21.图2:经过双级球化得到的等轴组织形貌。

22.图3:经过热处理得到的的双态组织的组织形貌。

23.图4:经过轧制得到的的层状组织的组织形貌。

24.图5:实例1经过热处理后的层状组织形貌。

25.图6:实例2经过热处理后的层状组织形貌。

26.图7:实例3经过热处理后的层状组织形貌。

27.图8:室温下双态组织以及层状组织板材的应力-应变曲线。

28.图9:650℃下双态组织以及层状组织板材的应力-应变曲线。

29.上述图中层状1对应实施例1,层状2对应实施例2。

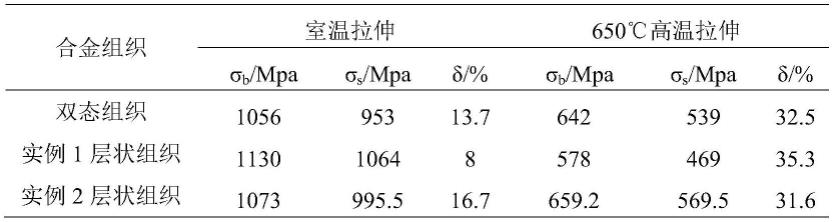

具体实施方式

30.下面结合实施例对本发明做进一步的说明,但本发明并不限于以下实施例。

31.实施例1

32.本实施例的近α型高温钛合金,该高温钛合金组成元素按质量百分比为:al:6.1%,sn:3.0%,zr:5.1%,mo:0.5%,nb:1.1%,ta:0.9%,si:0.4%,er:0.2%,剩余为ti。采用常规铸造方法获得高温钛合金铸锭,然后利用dsc(差示扫描量热仪)测试获得该合金β/(α β)相变点为1001℃。第一步,将经过1150℃β单相区开辟锻造,随后在980℃精锻得到魏氏组织棒材。第二步,进行980℃/1h-880℃/2h的双级球化处理,得到如图2所示的等轴组织。第三步,进行990℃/1h的热处理,得到初生α相含量为13%的双态组织,如图3所示。第四步,将上一步得到的双态组织在880℃条件下保温20min,进行第一道变形量为10%的热轧;之后在此温度保温5min,进行下一道次变形量为15%的热轧,重复此15%的轧制方式,最后热轧总变形量为66%,得到具有αp/αs层状排列的的钛合金板材,如图4。第五步,板材依次进行稳定化处理,逆相变处理以及时效热处理,稳定化工艺为800℃/1h/ac;逆相变工艺为990℃/20min/ac;时效工艺为700℃/5h/ac,得到微纳层状结构高温钛合金板材,如图5。

33.实施例2(对比例)

34.本实施例的近α型高温钛合金,合金成分与实施例1相同。采用常规铸造方法获得高温钛合金铸锭,然后利用dsc(差示扫描量热仪)测试获得该合金β/(α β)相变点为1001℃。第一步,将经过1150℃β单相区开坯锻造,随后在980℃精锻得到魏氏组织棒材。第二步,进行980℃/1h-880℃/2h的双级球化处理,得到如图2所示的等轴组织。第三步,进行990℃/1h的热处理,得到初生α相含量为13%的双态组织,如图3所示。第四步,将上一步得到的双态组织在880℃条件下保温20min,进行第一道变形量为10%的热轧;之后在此温度保温5min,进行下一道次变形量为15%的热轧,重复此轧制方式,最后需控制热轧总变形量在67%,得到具有αp/αs层状排列的的钛合金板材,如图4。第五步,板材依次进行稳定化处理以及时效热处理,稳定化工艺为800℃/1h/ac;时效工艺为700℃/5h/ac,得到微纳层状结构高温钛合金板材,如图6。

35.实施例3

36.本实施例的近α型高温钛合金,合金成分与实施例1相同。采用常规铸造方法获得高温钛合金铸锭,然后利用dsc(差示扫描量热仪)测试获得该合金β/(α β)相变点为1001℃。第一步,将经过1150℃β单相区开辟锻造,随后在980℃精锻得到魏氏组织棒材。第二步,进行980℃/1h-880℃/2h的双级球化处理,得到如图2所示的等轴组织。第三步,进行990℃/1h的热处理,得到初生α相含量为13%的双态组织,如图3所示。第四步,将上一步得到的双态组织在880℃条件下保温20min,进行第一道变形量为10%的热轧;之后在此温度保温5min,进行下一道次变形量为20%的热轧,继续再均880℃保温3min,依次进行变形量10%、15%、15%、10%、10%、20%,最后总变形量为66%,得到具有αp/αs层状排列的的钛合金板材,如图4。第五步,板材依次进行稳定化处理,逆相变处理以及时效热处理,稳定化工艺为800℃/1h/ac;逆相变工艺为990℃/20min;时效工艺为700℃/5h/ac,得到微纳层状结构高

温钛合金板材,如图7。

37.上述3个实施例中获得的板材的组织形貌如图5,图6及图7所示,实例1和实例3的组织形貌基本一致,性能也基本一致,但是实例1的轧板表面状态更好,表面更光滑,基本无裂纹,更容易制备拉伸样;实例2与实例1和实例3相比,实例2没有经过逆相变处理,而逆相变处理是我们主要的创新点之一。在图6中,我们可以发现,实例2没有经过逆相变处理,可以明显看到αs相存在明显的粗化,而αs的粗化会显著影响钛合金的强度,为解决这个问题,设计出了逆相变工艺,经过逆相变处理后,αs相恢复成片层排列的组织。将3个实例中热处理态的板材按gb/t228.1-2010将加工成拉伸试样,在拉伸试验机上测试室温以及高温拉伸力学性能,如表1所示,实例1和实例3性能基本一致。

38.从表1可以看出,经过低温轧制及热处理工艺获得的具有αp/αs层状微纳结构的本发明高温钛合金,比具有双态组织的相同高温钛合金,不仅提高了其抗拉强度,屈服强度明显增加,而且合金的延伸率也有明显提高。并且在传统的稳定化 时效工艺基础上,增加了逆相变工艺,可以显著提高其强度以及延伸率。这种组织模式具有较高的综合力学性能是由于层状结构特有的软/硬相间的组织模式可以改变裂纹扩展方向,增加裂纹扩展所需的能量。因为层状内含有较多的单位体积界面,因此通过适合的热处理工艺可以控制层状组织的析出相尽量沿界面均匀析出,进而达到控制析出相析出位置,减小应力集中,提高综合力学性能。

39.表1.双态组织及层状组织的室温以及高温拉伸性能

40.。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。