1.本发明属于高温高熵合金表面硬质涂层领域,具体涉及一种高温高熵合金表面碳化物、金刚石颗粒涂层及其制备方法。

背景技术:

2.随着工业、航空航天、机械加工等领域的不断发展,对于材料的服役温度的要求也是越来越高,并且对于能够在高温下服役的材料有着十分迫切的需求。但是目前所需的材料使用温度已经超过了传统高温合金所能承受的范畴,传统高温合金已经逐渐无法满足目前的使用需求,因此,开发具有独特高温性能的新型材料已经受到了越来越多研究人员的关注。

3.高熵合金是由五种及五种以上原子按照等原子比或近等原子比所组成,而高温高熵合金所选用的元素熔点均在1650℃以上,如:nbmotaw、nbmotawv、hfnbtatizr、tivcrzrnb在超过传统镍基高温合金的使用温度(1200℃)时,仍有比较高的屈服强度。但高温高熵合金在室温下普遍脆性大,所以在其中添加al等元素时可改善其室温韧/塑性如:al

0.5

ti

1.5v0.2

zrnbta

0.8

、almo

0.5

nbta

0.5

tizr,但是在添加了这些元素后又会降低合金基体的强度。

4.基于高熵合金的设计思路,人们研制出了高熵碳化物陶瓷等一系列高熵材料。高熵碳化物陶瓷是在高温条件下,碳源与高熵合金反应所生成的高熵碳化物。高熵碳化物具有高熔点,高硬度,极高的热稳定性,耐腐蚀等特性,且与高熵硼化物相比,高熵碳化物拥有更高的熔点和硬度,在切削加工,高温零件,耐磨等领域有着更加广阔的应用前景。

5.金刚石是自然界中已知的最硬的物质,具有诸多优异的性能,其在切削刀具等领域已经有着十分广泛的应用,如果能在高熵材料表面使用金刚石,那对其表面性能(如硬度及强度)无疑是巨大的提升。

6.因此,在中国专利号是202110517748.9,发明名称:一种高熵合金表面碳化物/金刚石涂层及其制备方法”中,提供了一种在高熵合金表面生产金刚石的方法。但该专利中所提供的高熵合金的使用温度一般不超过1200℃。为了满足在更高温度环境下(如1200℃以上)的使用需求,基于上述专利中的方法,我们在本专利中,将高温高熵合金、高熵碳化物陶瓷及金刚石三者优点结合在一起,提出以高温高熵合金为基底合金、其表面为碳化物层、碳化物层表面为金刚石。所设计并制备的材料保证了基底的高温性能,碳化物涂层的高温、高硬度、耐蚀性等优点,以及金刚石高硬度、高导热等优点,以适应目前工业耐高温切削加工、高温耐磨等领域的需求。

技术实现要素:

7.本发明的目的在于提供以高温高熵合金为基底材料、其表面原位形成高熵碳化物层、且碳化物层表面形成金刚石的制备方法。

8.本发明的技术方案:

高温高熵合金表面碳化物/金刚石颗粒涂层的制备方法,其特征在于:所述基底材料通过粉末冶金法制备中间合金、电弧熔炼高熵合金,所得合金为具有高硬度、高熔点的高温高熵合金;所述高熵合金表面通过碳化工艺处理方法(同公开的中国专利号是202110517748.9,发明名称:一种高熵合金表面碳化物/金刚石涂层及其制备方法相同)获得的涂层材料为高温、高硬度的碳化物涂层;碳化处理过程在碳化物表面生成高硬度、高耐磨性及高导热率的金刚石;所制备的材料在高温真空退火炉800℃-900℃、氩气条件下退火3 h-10 h后随炉冷却至室温,最终在高温高熵合金表面形成碳化物/金刚石颗粒涂层材料。

9.高温高熵合金表面碳化物/金刚石颗粒涂层的制备方法,步骤如下:1,合金设计及制备:(1)成分设计:选择ti、zr、nb、mo、w、ta、hf、al高纯金属为原材料,所设计的合金体系包括六元体系:tizrnb (moatab)

2-x

al

x

配比、tizrnb (moahfb)

2-x

al

x

配比、tizrnb (watab)

2-x

al

x

配比、tizrnb (wahfb)

2-x

al

x

配比;七元合金体系:tizrnb [(wmo)atab]

2-x

al

x

配比、tizrnb [(wmo)ahfb]

2-x

al

x

配比。其中a b=2-x,1≤a<1.9,1≤b<1.9,x取值范围为0.1~1。合金成分设计思路特点在于:第一,主组元tizrnb元素按照等原子比例设计、配比。其中,tizrnb合金为中熵合金,具有良好的力学性能,且ti、zr、nb三个元素在本专利采用的方法中能生成高熔点碳化物;第二,mo、w、ta和hf元素能有效提高合金的高温力学性能;ta和hf能生成超高温度的碳化物;w和mo元素不仅能生成碳化物、且能促进合金表面金刚石形核和生长;第三,微量al元素能改善合金的力学性能、且能改变金刚石的形貌。

[0010]

(2)合金熔炼方法:由于本专利所制备的合金包含的单质元素熔点差别很大,因此,熔炼方法和步骤如下:第一步,将ti和al粉末按照所需比例配比(原子比为1:1),通过粉末冶金法烧结成块体中间合金;将ti和w粉末按照所需比例配比(原子比为1:1),通过粉末冶金法烧结成块体中间合金;将ti和mo粉末按照所需比例配比(原子比为1:1),通过粉末冶金法烧结成块体中间合金;第二步,将上一步所得的一种或两种或三种中间合金与ti、zr、nb、mo、w、ta、hf、al按照“1(1)成分设计”中的名义成分配比成所需原料;第三步,将上一步所配比的合金进行电弧熔炼,步骤为:熔炼——炉内冷却——反转样品——熔炼;按照此步骤熔炼20次以上。

[0011]

,碳化处理:利用机械泵把碳化设备腔体抽真空到5 pa以下,通入氢气、流量为350-450 sccm,气压达到0.6-0.8 kpa时,打开微波电源(功率为0.4-0.6 kw),随后升高气压和功率,待功率达到2-4 kw、气压为5-6 kpa,通入甲烷,浓度为0.1 %-10 %,时间为5 min-60 min,进行碳化处理。

[0012]

,真空热处理:将碳化后的样品放入真空退火炉中,在800℃-900℃、氩气条件下退火3 h-10 h,保温结束后,随炉冷却至室温然后取出试样。

[0013]

通过本发明获得的材料,具备可在900~1500 ℃下工作,表面硬度高于700 hv、屈

服强度在最高工作温度下最高可达400 mpa等优点。本发明所提供的方法,适用于成分较为广泛的高温高熵合金,在高温切削加工、高温耐磨部件等领域具有广阔的应用前景。

附图说明

[0014]

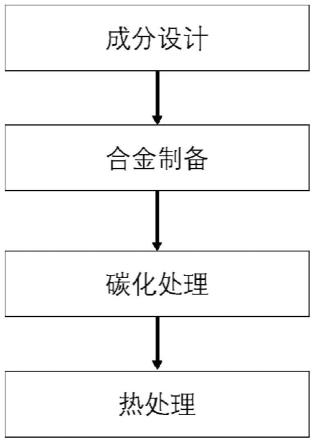

图1为本发明提出的高温高熵合金表面碳化物层及生成金刚石制备方法流程图。

[0015]

图2为实施例1中al

0.4

mohf

0.6

tizrnb(x=0.4,a=1,b=0.6),甲烷浓度5%、碳化20min,碳化后的xrd衍射图谱。

[0016]

图3为实施例1中al

0.4

mohf

0.6

tizrnb(x=0.4,a=1,b=0.6),甲烷浓度5%、碳化20min,碳化后的sem表面形貌。图4为实施例2中almo

0.5

ta

0.5

tizrnb(x=1,a=0.5,b=0.5),甲烷浓度1%、时间20 min,碳化后的sem表面形貌。

[0017]

图5为实施例2中almo

0.5

ta

0.5

tizrnb(x=1,a=0.5,b=0.5),甲烷浓度1%、时间20 min,碳化后的xrd衍射图谱。

[0018]

图6为实施例2中almo

0.5

ta

0.5

tizrnb(x=1,a=0.5,b=0.5),甲烷浓度1%、时间20 min,碳化后的raman光谱测试结果。

[0019]

图7为实施例3中al

0.5

mohf

0.5

tizrnb(x=0.5,a=1,b =0.5),甲烷浓度5%、时间10min,碳化后的sem表面形貌。

具体实施方式

[0020]

实施例1:高温高熵合金表面碳化物/金刚石颗粒涂层的制备方法,其制备步骤包括:(1)按照名义成分为al

0.4

mohf

0.6

tizrnb进行配比,其中al、mo、hf、ti、zr、nb的纯度≥99.9 %。

[0021]

分别将ti和al粉末、ti和mo粉末均按照原子比1:1配比,并通过粉末冶金法烧结成二种块体中间合金。

[0022]

将所得的二种中间合金与al、mo、hf、ti、zr、nb按照名义成分配比成所需原料,重量为30g。

[0023]

(2)将上一步配比好的原料金属利用超声清洗设备清洗后,吹干并放于真空熔炼炉中,在高纯氩气(纯度≥99.999%)的保护下熔炼原料,待合金冷却后再将铜模坩埚中的纽扣锭翻转,随后再次熔炼,如此重复20次熔炼,以保证合金均匀性。

[0024]

(3)用线切割将试样切割为2mm的片状试样,用金相砂纸磨平试样表面(240#、400#、600#、800#、1000#、1500#、2000#),然后对试样进行机械抛光。随后,酒精清洗15min、吹干后,置于微波等离子体化学气相沉积装置内。

[0025]

(4)碳化处理:利用机械泵将真空抽到4.5 pa,通入氢气流量为400 sccm、气压达到0.8 kpa时打开微波电源(功率为0.6 kw),随后升高气压和功率,待功率达到3 kw、气压为6 kpa,甲烷浓度为5%、时间为20 min,进行碳化处理,形成(al

0.4

mohf

0.6

tizrnb)c。碳化保温结束后,逐步降低功率直至为零,关闭电源。

[0026]

(5)将碳化后的样品放入真空退火炉中,在800℃真空条件下退火3h。保温结束后,随炉冷却至室温然后取出试样。

[0027]

(6)用 x 射线衍射仪对试样进行x 射线衍射谱线扫描,扫描角度范围为10

º‑

90

º

,扫描速度为3

º

/min。测试结果如图2所示。由xrd图可知,高温高熵合金成分为al

0.4

mohf

0.6

tizrnb,且生成了碳化物(al

0.4

mohf

0.6

tizrnb)c以及金刚石。

[0028]

(7)扫描电子显微镜测试,观察到表面组织及形貌,测试结果如图3所示。图中白色点状颗粒即为高温高熵合金表面生成的金刚石颗粒;显微硬度测试仪测试得到平均硬度为763 hv,在1200 ℃下测试屈服强度为109 mpa。

[0029]

实施例2(1)按照名义成分为almo

0.5

ta

0.5

tizrnb进行配比,其中al、mo、ta、ti、zr、nb的纯度≥ 99.9 %。

[0030]

分别将ti和al粉末、ti和mo粉末均按照原子比1:1配比,并通过粉末冶金法烧结成二种块体中间合金。

[0031]

将所得的二种中间合金与al、mo、ta、ti、zr、nb按照名义成分配比成所需原料,重量为30g;其它步骤与实施例1中第(2)-(3)步相同的方法和工艺制备合金样品。

[0032]

(2)碳化处理:利用机械泵将真空抽到4.5 pa,通入氢气流量为400 sccm、气压达到0.8 kpa时打开微波电源(功率为0.6 kw),随后升高气压和功率,待功率达到3.0 kw、气压为6 kpa,甲烷浓度为1%、时间为20 min,进行碳化处理,形成(almo

0.5

ta

0.5

tizrnb)c。碳化保温结束后,逐步降低功率直至为零,关闭电源。

[0033]

按照上述实施例1中第(5)-(7)步相同的方法进行热处理和测试样品表面微观形貌,所得结果如图4所示,图中白色点状颗粒即为高温高熵合金表面生成的金刚石颗粒。xrd组织结构的测试结果如图5所示。由xrd图可知,高温高熵合金成分为almo

0.5

ta

0.5

tizrnb,且生成了碳化物(almo

0.5

ta

0.5

tizrnb)c以及金刚石。

[0034]

采用raman光谱仪来测试确定金刚石,主要技术参数为:激光激发波长为0.532 mm、光谱重复性:≤

±

200mm-1。测试结果如图6所示。图中出现了金刚石的特征峰。显微硬度测试仪测试得到平均硬度为863 hv,在1200 ℃下测试屈服强度为275 mpa。

[0035]

实施例3(1)按照名义成分为al

0.5

mohf

0.5

tizrnb进行配比,其中al、mo、hf、ti、zr、nb的纯度≥99.9 %。

[0036]

分别将ti和al粉末、ti和mo粉末均按照原子比1:1配比,并通过粉末冶金法烧结成二种块体中间合金。

[0037]

将所得的二种中间合金与al、mo、hf、ti、zr、nb按照名义成分配比成所需原料,重量为30g;其它步骤与实施例1中第(2)-(3)步相同的方法和工艺制备合金样品。

[0038]

(2)碳化工艺:利用机械泵将真空抽到4.5 pa,通入氢气流量为400 sccm、气压达到0.8 kpa时打开微波电源(功率为0.6 kw),随后升高气压和功率,待功率达到3 kw、气压为6 kpa,甲烷浓度为5%、时间为10 min,进行碳化及处理,形成(al

0.5

mohf

0.5

tizrnb)c。碳化保温结束后,逐步降低功率直至为零,关闭电源。

[0039]

(3)按照上述实施例1中第(5)-(7)步相同的方法进行热处理和测试样品,xrd组织结构的测试结果如图7所示,由xrd图可知,高温高熵合金成分为al

0.5

mohf

0.5

tizrnb,且生成了碳化物(al

0.5

mohf

0.5

tizrnb)c以及金刚石。表面微观形貌所得结果如图7所示。图中白色点状颗粒即为高温高熵合金表面生成的金刚石。显微硬度测试仪硬度测试得到平均硬度为

792 hv,在1200 ℃下测试屈服强度为186 mpa。

[0040]

说明:1、以上是本发明所意选取的实施例,本发明并不局限于以上实施例,在满足权利要求书、发明详细说明以及附图等范围要求的情况下,可以对本发明进行各种变更实施,而这些均属于本发明范围之内。

[0041]

2、本发明所述的高真空非自耗电弧熔炼炉制备高熵合金基材的方法,常用于制备非晶合金、内生非晶复合材料以及高熵合金。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。