以cr、zr或nb为基的mnalc

n-1

相粉末的制备方法

技术领域

1.本发明属于max相材料制备领域,特别涉及以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法。

背景技术:

2.mnalc

n-1

是max相材料的一类,而max相材料是由早期过渡族金属元素m、主族元素a、以及x(碳、氮或碳氮)组成的一种三元层状金属陶瓷化合物,它综合了陶瓷材料和金属材料的许多优点,包括低密度、高模量、良好的导电、导热性能、抗热震性、抗损伤容限性以及优良的抗高温氧化性等优点,这得益于其独特的晶体结构:m-a之间以较弱的共价键和金属键结合,m-m之间以金属键结合。max相凭借其优异的性能在航空航天、电磁屏蔽、能源产业有较为广泛的应用。

3.以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法,已公开的技术方案均是以纯金属m(或m的氢化物)和单质al(或al的碳化物)以及碳源为原料,采用在高温和较高压力下合成的工艺,或采用熔盐法合成工艺以降低合成温度。一般来讲,n的数值越高,合成温度越高,合成也越困难。例如,t.lapauw等人公开的zr2alc的制备方法(见t.lapauw et al,synthesis of the new max phase zr2alc,journal of the european ceramic society 36(2016)1847

–

1853),其合成原料为zrh2粉末、al单质粉末以及碳粉,合成工艺为:首先在真空无压条件下以25℃/min的升温速率升温至1500℃左右,再施以7mpa~20mpa的压力保温30分钟,得到产物,然而产物中杂相较多(zrc,zral2,zr3alc2等);几乎同时,该作者又公开了zr3alc2的制备方法(见synthesis of the novel zr3alc

2 max phase,journal of the european ceramic society 36(2016)943

–

947),改变原料的配比,采用相同的原料和升温、加压工艺,制备得到了杂相较多的zr3alc2;bharat等人公开了一种两步法制备cr2alc的合成工艺,首先用金属铬和金属碳以2:1的摩尔比在1550℃下氩气条件下碳化1小时得到部反应的产物(crc

x

),再将该部分反应的产物与al以1:1.1的比例混合在1100℃氩气条件下保温2小时得到cr2alc产物(见bharat et al,reaction synthesis and pressureless sintering of cr2alc powder,j.am.ceram.soc.,93[6]1530

–

1533(2010));weibin zhou等人公开了一种使用sps烧结nb2alc的方法,该法预先以20mpa的压力预压成型,再在sps烧结炉中以1450℃,30mpa的压力烧结得到nb2alc产物(见rapid synthesis of highly pure nb2alc using the spark plasma sintering technique,journal of physics and chemistry of solids 120(2018)218

–

222);hu等人公开了一种制备nb4alc3的方法(见in situ reaction synthesis,electrical and thermal,and mechanical properties of nb4alc3,j.am.ceram.soc.,91[7]2258

–

2263(2008)),将nb粉、al粉和碳粉以4:1.3:2.7的比例混合后以15℃/min的升温速率升至1700℃,再以5mpa的压力保压60min得到目标产物nb4alc3。综上所述,制备以nb、zr或cr为基的mnalc

n-1

相粉末存在的主要问题是合成温度高且需在加压下进行合成,工艺较为复杂,产物物相不纯,这些问题导致制备成本高,难以进行批量化生产,使mnalc

n-1

相粉末的产业化应用受到限制。

技术实现要素:

[0004]

本发明的目的在于克服现有技术的不足,提供新的以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法,该方法可使用低成本原料得到纯相的mnalc

n-1

相粉末,并在不施压的温和条件下降低烧结温度。

[0005]

本发明的技术构思:以低成本的m-al合金粉末与碳源为原料,或者以低成本的m-al合金粉末与碳源为主要原料、以m或/和al单质粉末为补充原料,提供mnalc

n-1

相中的m、al和c元素,在氩气保护或真空条件下进行碳化。

[0006]

本发明所述以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法,所述mnalc

n-1

中,当n=2时m为cr、nb或zr,当n=3时m为zr,当n=4时m为nb;以m-al合金粉末与碳源为原料,或者以m-al合金粉末与碳源为主要原料、以m或/和al单质粉末为补充原料,所述补充原料用于补充配料时单一m-al合金粉末对于所制备的mnalc

n-1

相中m、al元素含量的不足,其加入量为所制备的mnalc

n-1

相中m、al元素含量与m-al合金粉末中m、al元素含量之差,有以下三种方法,它们属于一个总的发明构思。

[0007]

第一种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法,工艺步骤如下:

[0008]

(1)按所制备的mnalc

n-1

相计量m-al合金粉末和碳源,或者m-al合金粉末、碳源及m或/和al单质粉末,然后将计量好的各原料通过湿法球磨混合均匀并干燥,得到混合料;

[0009]

(2)将步骤(1)得到的混合料与nacl-kcl混合盐按质量比1:1进行配料并混合均匀得到预烧结料;

[0010]

(3)将步骤(2)得到的预烧结料装入烧结容器并放入管式炉,然后向管式炉内通入氩气;当原料为m-al合金粉末和碳源且n=2时,在流动氩气的气氛下升温至800~900℃烧结2~4小时,当原料为m-al合金粉末和碳源且n=3时,在流动氩气的气氛下升温至900~1000℃烧结2~4小时,当原料为m-al合金粉末和碳源且n=4时,在流动氩气的气氛下升温至1000~1100℃烧结2~4小时;当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=2时,在流动氩气的气氛下升温至850~950℃烧结2~4小时,当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=3时,在流动氩气的气氛下升温至950~1050℃烧结2~4小时,当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=4时,在流动氩气的气氛下升温至1050~1150℃烧结2~4小时;烧结完成后随炉冷却至室温得到烧结产物;

[0011]

(4)将步骤(3)得到的烧结产物通过水洗、抽滤去除nacl-kcl混合盐后进行干燥,即得到mnalc

n-1

相粉末。

[0012]

第二种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法,工艺步骤如下:

[0013]

(1)按所制备的mnalc

n-1

相计量m-al合金粉末和碳源,或者m-al合金粉末、碳源及m或/和al单质粉末,然后将计量好的各原料通过湿法球磨混合均匀并干燥,得到混合料;

[0014]

(2)将步骤(1)得到的混合料装入烧结容器并放入管式炉,然后向管式炉内通入氩气;当原料为m-al合金粉末和碳源且n=2时,在流动氩气的气氛下升温至1000~1100℃烧结2~4小时,当原料为m-al合金粉末和碳源且n=3时,在流动氩气的气氛下升温至1100~1200℃烧结2~4小时,当原料为m-al合金粉末和碳源且n=4时,在流动氩气的气氛下升温至1200~1300℃烧结2~4小时;当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=2时,在流动氩气的气氛下升温至1050~1150℃烧结2~4小时,当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=3时,在流动氩气的气氛下升温至1150~1250℃烧结2~4小时,

当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=4时,在流动氩气的气氛下升温至1250~1350℃烧结2~4小时;烧结完成后随炉冷却至室温即得到mnalc

n-1

相粉末。

[0015]

第三种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法,工艺步骤如下:

[0016]

(1)按所制备的mnalc

n-1

相计量m-al合金粉末和碳源,或者m-al合金粉末、碳源及m或/和al单质粉末,然后将计量好的各原料通过湿法球磨混合均匀并干燥,得到混合料;

[0017]

(2)将步骤(1)得到的混合料与无水乙醇混合后成形,再将成形后的混合料装入烧结炉;当原料为m-al合金粉末和碳源且n=2时,在真空条件下升温至950~1050℃烧结2~4小时,当原料为m-al合金粉末和碳源且n=3时,在真空条件下升温至1050~1150℃烧结2~4小时,当原料为m-al合金粉末和碳源且n=4时,在真空条件下升温至1150~1250℃烧结2~4小时;当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=2时,在真空条件下升温至1000~1100℃烧结2~4小时,当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=3时,在真空条件下升温至1100~1200℃烧结2~4小时,当原料为m-al合金粉末、碳源及m或/和al单质粉末且n=4时,在真空条件下升温至1200~1300℃烧结2~4小时;烧结完成后随炉冷却至室温得到mnalc

n-1

相的成形体,将所述成形体破碎,即得到mnalc

n-1

相粉末。

[0018]

上述第一种和第二种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法中,向管式炉内所通氩气的流量为100~200ml/min。

[0019]

上述第三种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法中,烧结炉内的真空度控制在100pa以内。

[0020]

上述第一种和第二种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法中,在流动氩气的气氛下升温至烧结温度的升温速度为5~10℃/min。

[0021]

上述第三种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法中,在真空条件下升温至烧结温度的升温速度为5~10℃/min。

[0022]

上述第三种以zr、cr或nb为基的mnalc

n-1

相粉末的制备方法中,所述烧结炉为真空烧结炉或低压烧结炉。

[0023]

本发明所述方法与现有技术相比,具有以下有益技术效果:

[0024]

1、由于本发明所述方法以m-al合金粉末与碳源为原料,或者以m-al合金粉末与碳源为主要原料、以m或/和al单质粉末为补充原料,而m-al合金与纯金属m相比,成本及合成温度大幅度降低,因而有利于批量化生产。

[0025]

2、本发明所述方法,在不施加压力的条件下进行烧结,且能大幅度降低烧结温度,因而不仅能降低能耗,而且操作更加安全。

[0026]

3、使用本发明所述方法,得到了不同纯相的mnalc

n-1

相粉末(见各实施例及说明书附图中对应的xrd图),产物粒径约为10~20微米。

[0027]

4、由于本发明所述方法原料成本低,工艺简单,烧结炉为常规设备,在不施加压力的条件下能大幅度降低烧结温度,缩短烧结时间,因而可节约能源,降低成本,便于推广,促进mnalc

n-1

相粉末的产业化应用。

附图说明

[0028]

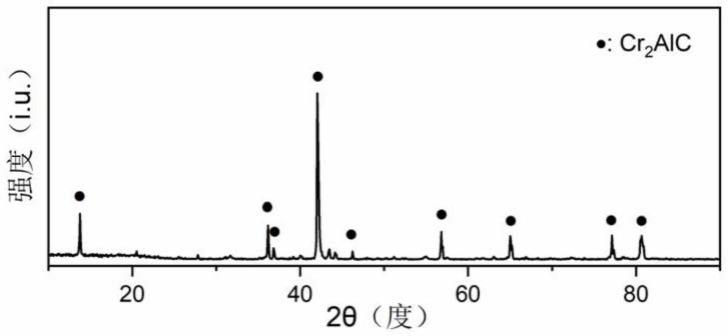

图1为实施例1所制备的cr2alc粉末的xrd图。

[0029]

图2为实施例2所制备的zr2alc粉末的xrd图。

[0030]

图3为实施例3所制备的nb2alc粉末的xrd图。

[0031]

图4为实施例4所制备的cr2alc粉末的xrd图。

[0032]

图5为实施例5所制备的zr2alc粉末的xrd图。

[0033]

图6为实施例6所制备的nb2alc粉末的xrd图。

[0034]

图7为实施例7所制备的cr2alc粉末的xrd图。

[0035]

图8为实施例8所制备的zr2alc粉末的xrd图。

[0036]

图9为实施例9所制备的nb2alc粉末的xrd图。

具体实施方式

[0037]

下面通过实施例并结合附图对本发明所述mnalc

n-1

相粉末的制备方法作进一步说明。显然,所描述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

[0038]

下述实施例中,nacl-kcl混合盐通过市场购买,原料cr2al粉末、cr5al8粉末、cr

0.7

al

0.3

粉末、金属cr粉末、zr3al、zr2al粉末、zral粉末、金属zr粉末、nb

1.33

al

0.67

粉末、nb3al粉末、al3nb粉末、金属nb粉末和金属al粉末均由市场购买得到,粒径均在30~50μm左右;商用炭黑和石墨粉均通过市场购买,粒径约为100~200nm。

[0039]

实施例1

[0040]

本实施例制备cr2alc粉末,原料为cr5al8粉末、金属cr粉末和炭黑,工艺步骤如下:

[0041]

(1)按所制备的cr2alc粉末计量原料cr5al8粉末47.6g、金属cr粉末57.2g和炭黑9.6g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到cr5al8粉末、金属cr粉末和炭黑组成的混合料;

[0042]

(2)将步骤(1)得到的混合料与nacl-kcl混合盐按质量比1:1进行配料并混合均匀得到预烧结料;

[0043]

(3)将步骤(2)得到的烧结料装入刚玉舟中并放入管式炉,然后向管式炉内以100ml/min的流量通入氩气,在流动氩气的气氛下以5℃/min的升温速度升温至850℃烧结4小时,烧结完成后随炉冷却至室温得到烧结产物;

[0044]

(4)将步骤(3)得到的烧结产物用去离子水水洗并抽滤5次去除nacl-kcl混合盐后在70℃烘干2小时,即得到cr2alc粉末。

[0045]

本实施例所制备的cr2alc粉末的xrd图见图1,从图1可以看出,得到了纯相的cr2alc粉末。

[0046]

实施例2

[0047]

本实施例制备zr2alc粉末,原料为zr3al粉末、金属al粉末和石墨,工艺步骤如下:

[0048]

(1)按所制备的zr2alc粉末计量原料zr3al粉末300.6g、金属al粉末13.5g和石墨18g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到zr3al粉末、金属al粉末和石墨组成的混合料;

[0049]

(2)将步骤(1)得到的的混合料与nacl-kcl混合盐按质量比1:1进行配料并混合均

匀得到预烧结料;

[0050]

(3)将步骤(2)得到的烧结料装入刚玉舟中并放入管式炉,然后向管式炉内以100ml/min的流量通入氩气,在流动氩气的气氛下以5℃/min的升温速度升温至950℃烧结2小时,保温烧结完成后随炉冷却至室温得到烧结产物;

[0051]

(4)将步骤(3)得到的烧结产物用去离子水水洗并抽滤5次去除nacl-kcl混合盐后在70℃烘干2小时,即得到zr2alc粉末。

[0052]

本实施例所制备的zr2alc粉末的xrd图见图2,从图2可以看出,得到了纯相的zr2alc粉末。

[0053]

实施例3

[0054]

本实施例制备nb2alc粉末,原料为nb

1.33

al

0.67

粉末、炭黑,工艺步骤如下:

[0055]

(1)按所制备的nb2alc粉末计量原料nb

1.33

al

0.67

粉末212.8g、炭黑12g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到nb

1.33

al

0.67

粉末和炭黑组成的混合料;

[0056]

(2)将步骤(1)得到的的混合料与nacl-kcl混合盐按质量比1:1进行配料并混合均匀得到预烧结料;

[0057]

(3)将步骤(2)得到的烧结料装入刚玉舟中并放入管式炉,然后向管式炉内以100ml/min的流量通入氩气,在流动氩气的气氛下以5℃/min的升温速度升温至800℃烧结4小时,保温烧结完成后随炉冷却至室温得到烧结产物;

[0058]

(4)将步骤(3)得到的烧结产物用去离子水水洗并抽滤5次去除nacl-kcl混合盐后在70℃烘干2小时,即得到nb2alc粉末。

[0059]

本实施例所制备的nb2alc粉末的xrd图见图3,从图3可以看出,得到了纯相的nb2alc粉末。

[0060]

实施例4

[0061]

本实施例制备cr2alc粉末,原料为cr2al和石墨,工艺步骤如下:

[0062]

(1)按所制备的cr2alc粉末计量原料cr2al粉末130.1g、石墨12g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到cr2al和石墨组成的混合料;

[0063]

(2)将步骤(1)得到的混合料装入刚玉舟中并放入管式炉,然后向管式炉内以150ml/min的流量通入氩气,在流动氩气的气氛下以10℃/min的升温速度升温至1100℃烧结2小时,保温烧结完成后随炉冷却至室温,即得到cr2alc粉末。

[0064]

本实施例所制备的cr2alc粉末的xrd图见图4,从图4可以看出,得到了纯相的cr2alc粉末。

[0065]

实施例5

[0066]

本实施例制备zr2alc粉末,原料为zral粉末、金属zr粉末和炭黑,工艺步骤如下:

[0067]

(1)按所制备的zr2alc粉末计量原料zral粉末118.2g,金属zr粉末91.2g和炭黑12g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70

℃烘干,得到zral粉末、金属zr粉末和炭黑组成的混合料;

[0068]

(2)将步骤(1)得到的混合料装入刚玉舟中并放入管式炉,然后向管式炉内以150ml/min的流量通入氩气,在流动氩气的气氛下以10℃/min的升温速度升温至1050℃烧结4小时,保温烧结完成后随炉冷却至室温,即得到zr2alc粉末。

[0069]

本实施例所制备的zr2alc粉末的xrd图见图5,从图5可以看出,得到了纯相的zr2alc粉末。

[0070]

实施例6

[0071]

本实施例制备nb2alc粉末,原料为nb3al粉末、金属al粉末和石墨,工艺步骤如下:

[0072]

(1)按所制备的nb2alc粉末计量原料nb3al粉末305.68g、金属al粉末13.5g和石墨18g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到nb3al粉末、金属al粉末和石墨组成的混合料;

[0073]

(2)将步骤(1)得到的混合料装入刚玉舟中并放入管式炉,然后向管式炉内以150ml/min的流量通入氩气,在流动氩气的气氛下以10℃/min的升温速度升温至1150℃烧结2小时,保温烧结完成后随炉冷却至室温,即得到nb2alc粉末。

[0074]

本实施例所制备的nb2alc粉末的xrd图见图6,从图6可以看出,得到了纯相的nb2alc粉末。

[0075]

实施例7

[0076]

本实施例制备cr2alc粉末,原料为cr

0.7

al

0.3

粉末,金属al粉末和石墨,工艺步骤如下:

[0077]

(1)按所制备的cr2alc粉末计量原料cr

0.7

al

0.3

粉末444.94g,金属al粉末13.5g和石墨42g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到cr

0.7

al

0.3

粉末,金属al粉末和石墨组成的混合料;

[0078]

(2)将步骤(1)得到的混合料与无水乙醇混合后形成球形体,再将所述球形体装入真空烧结炉,在真空条件(真空度为40pa)下以10℃/min升温至1000℃烧结4小时,保温烧结完成后随炉冷却至室温得到球状cr2alc,将球状cr2alc破碎,即得到cr2alc粉末。

[0079]

本实施例所制备的cr2alc粉末的xrd图见图7,从图7可以看出,得到了纯相的cr2alc粉末。

[0080]

实施例8

[0081]

本实施例制备zr2alc粉末,原料为zr2al粉末和石墨,工艺步骤如下:

[0082]

(1)按所制备的zr2alc粉末计量原料zr2al粉末209.42g和石墨12g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到zr2al粉末和石墨组成的混合料;

[0083]

(2)将步骤(1)得到的混合料与无水乙醇混合后形成球形体,再将所述球形体装入真空烧结炉,在真空条件(真空度为40pa)下以10℃/min升温至1000℃烧结2小时,保温烧结完成后随炉冷却至室温得到球状zr2alc,将球状zr2alc破碎,即得到zr2alc粉末。

[0084]

本实施例所制备的zr2alc粉末的xrd图见图8,从图8可以看出,得到了纯相的

zr2alc粉末。

[0085]

实施例9

[0086]

本实施例制备nb2alc粉末,原料为al3nb合金粉末、金属nb粉末和炭黑,工艺步骤如下:

[0087]

(1)按所制备的nb2alc粉末计量原料al3nb合金粉末173.84g、金属nb粉末464.5g和炭黑36g,然后将计量好的各原料投入不锈钢球磨罐中,以硬质合金为磨球,无水乙醇为球磨介质,球料比为16:1,转速为120r/min,球磨时间为24小时,球磨结束后将混合料取出并在70℃烘干,得到al3nb合金粉末、金属nb粉末和炭黑组成的混合料;

[0088]

(2)将步骤(1)得到的混合料与无水乙醇混合后形成球形体,再将所述球形体装入真空烧结炉,在真空条件(真空度为5pa)下以10℃/min升温至1050℃烧结4小时,保温烧结完成后随炉冷却至室温得到球状nb2alc,将球状nb2alc破碎,即得到nb2alc粉末。

[0089]

本实施例所制备的nb2alc粉末的xrd图见图9,从图9可以看出,得到了纯相的nb2alc粉末。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。