1.一种聚氨酯密封块成型装置,属于密封块成型模具技术领域。

背景技术:

2.聚氨酯密封块广泛应用在矿山领域,是液压支架的关键部件之一。现有的聚氨酯密封块采用密闭盒形装置成型长方体型密封块后,人工切削成型。

3.采用该成型方法脱模困难,产品尺寸不稳定,二次切削速度慢,效率低,并且成型过程中聚氨酯内的气体排放不出去,在产品内残留气泡,产品质量低,而且模具移动搬运困难,制造成本高,维修保养困难,生产费时费力。

技术实现要素:

4.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种新型聚氨酯密封块成型装置,组装拆卸方便,便于脱模,成型产品质量高且尺寸稳定,提高生产效率。

5.本实用新型解决其技术问题采用的技术方案是:一种聚氨酯密封块成型装置,其特征在于:包括底板、侧板、端模块与镶块;两块侧板平行设置在底板上表面;两个端模块设置在两块侧板之间并且分别位于侧板两端,侧板与端模块可拆卸连接;底板、侧板与端模块合围成模腔,镶块设置在模腔内;镶块包括横挡板和插入立板,横挡板可拆卸连接在侧板上方,插入立板固定连接横挡板,并且插入立板下部设置在模腔内。

6.提供一种模块化的聚氨酯密封块成型装置,侧板与端模块可拆卸连接能够形成一定的缝隙,起到一定的排气功能,排出聚氨酯内的气体,提高产品质量,同时在脱模时能够直接拆除侧板与端模块实现脱模,提高脱模效率;可通过更换不同或固定的端模块,适配生产不同规格型号的聚氨酯密封块,并且能够一步成型,不需要二次切削,进一步提高生产效率与产品稳定性;侧板与端模块可拆卸便于维修保养,同时结构简单也易于组装。

7.横挡板可直接放置在侧板上方,插入立板通过横挡板挂在侧板的上边缘,插入立板下部插入模腔内部能够在聚氨酯密封块内形成对应的插孔,而镶块挂在侧板上的连接方式既方便安装和脱模,又能保证在浇注过程保持镶块自身形态稳定,保证插孔形态稳定。

8.优选的,所述的端模块朝向模腔内的一面设有倒角凸台,在模腔两端形成倒角。

9.对应在两端设有倒角的聚氨酯密封块浇注成型,得益于可拆卸连接的侧板与端模块,成型后可直接拆卸脱模,能够直接在端模块上设置倒角凸台,一步成型获得所需的产品形状,提高生产效率与质量。

10.进一步优选的,底板上表面设有底板插口,所述的插入立板底部插接在底板插口内。

11.相当于利用底板将镶块底部固定,进一步在浇注过程中保持镶块的稳定性,保证最终聚氨酯密封块的质量稳定性。

12.优选的,所述的侧板上设有透气孔。

13.进一步排出聚氨酯内部气体,提高产品质量。

14.优选的,所述的侧板与端模块通过紧固器可拆卸连接。

15.进一步优选的,所述的紧固器包括紧固螺杆与紧固螺母,紧固螺杆依次穿过侧板、端模块与另一块侧板,两端在侧板外侧分别设置紧固螺母。

16.利用紧固螺杆以及两端分别设置的紧固螺母连接侧板与端模块,连接更牢固,并且两侧均能够拆卸,脱模更方便。

17.优选的,所述的两块侧板在上部通过紧固器可拆卸连接。

18.所述的紧固器包括紧固螺杆与紧固螺母,紧固螺杆穿过两个侧板,紧固螺杆的两端分别在模腔外设置紧固螺母。

19.能够保持侧板形态,避免在浇注过程侧板变形,保证产品质量稳定,并且便于拆卸。

20.优选的,所述的侧板与底板可拆卸连接。

21.优选的,所述的端模块与底板可拆卸连接。

22.可拆卸链接进一步优选为放置在底板上表面。

23.可拆卸连接尤其是放置的方式能够在底板与侧板或端模块地面之间形成一定的微小缝隙,在浇注一开始阶段能够将模腔底部气体及时排出,进一步提高聚氨酯密封块底部的浇注质量,并且便于拆卸脱模,一举多得。

24.与现有技术相比,本实用新型所具有的有益效果是:能够一步成型聚氨酯密封块,不需要二次切削修型,大大提高了生产效率,并且实现了产品质量稳定;利用可拆卸连接的模块化模具,利用之间的配合缝隙形成一定的排气结构,及时排出聚氨酯内部的气体,提高密封块产品质量;产品拆卸方便,便于脱模,进一步提高生产效率,并且易于维修保养,适配不同型号的聚氨酯密封块成型。

附图说明

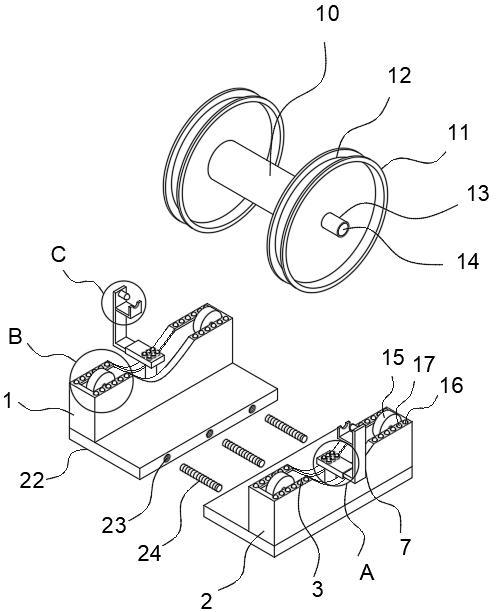

25.图1为实施例聚氨酯密封块成型装置轴测图。

26.图2为实施例底板轴测图。

27.图3为实施例侧板轴测图。

28.图4为实施例镶块轴测图。

29.图5为实施例端模块轴测图。

30.图6为实施例紧固器轴测图。

31.其中,1、底板;2、侧板;3、镶块;4、端模块;5、紧固器;11、底板插口;21、模块定位紧固孔;22、边框紧固孔;31、起吊孔;32、横挡板;33、插入立板;41、模块定位孔;42、倒角凸台;51、紧固螺母;52、紧固螺杆。

具体实施方式

32.下面结合附图1~6对本实用新型做进一步说明。

33.参照附图1:一种聚氨酯密封块成型装置,包括底板1、侧板2、端模块4、镶块3与紧固器5;两块侧板2平行设置在底板1上表面的两侧,两块侧板2两端分别设有一个端模块4,端模块4、侧板2与底板1合围成模腔,镶块3下部设置在模腔内,镶块3底部插接底板1,两块侧板2在上部通过紧固器5连接,侧板2与端模块4通过紧固器5连接。

34.参照附图2:底板1上表面设有底板插口11,镶块3插接在底板插口11内。

35.参照附图3:侧板2两端对应端模块4侧面位置均设有模块定位紧固孔21,并且两个侧板2上部对应位置分别设有两个边框紧固孔22,两个侧板2通过紧固器5穿过两个侧板2上的边框紧固孔22相互连接。侧板2上还设有透气孔,便于浇注过程将聚氨酯内部气体排出。

36.参照附图4:镶块3包括横挡板32与插入立板33,横挡板32设置在侧板2上方,插入立板33与横挡板32固定连接,插入立板33下部设置在模腔内,并且底部插接在底板插口11内,用于浇注聚氨酯密封块上的插孔。插入立板33从横挡板32上表面凸出,横挡板32上部的插入立板33上设有起吊孔31。

37.参照附图5:两个端模块4朝向模腔内部的一面设有倒角凸台42,在模腔两端的上下两侧形成倒角,用于在聚氨酯密封块两端形成倒角;端模块4两侧对应模块定位紧固孔21的位置设有贯穿的模块定位孔41,紧固器5依次穿过侧板2上的模块定位紧固孔21、模块定位孔41与另一侧板2上的模块定位紧固孔21固定连接侧板2与端模块4。

38.参照附图6:紧固器5包括紧固螺母51与紧固螺杆52,紧固螺杆52两端分别设有一个紧固螺母51,紧固螺杆51穿过模块定位紧固孔21、模块定位孔41或边框紧固孔22后,两个紧固螺母51从侧板2外侧套设到紧固螺杆52上,拧紧固定。

39.侧板2与底板1、端模块4与底板1、横挡板32与侧板2均采用放置的方式连接,底板1与侧板2、端模块4之间形成的微小缝隙也能起到一定的排气作用,进一步提高产品质量。

40.紧固器5保证侧板2与端模块4、侧板2与侧板2之间连接牢固,避免浇注过程变形,保证产品质量的稳定性,并且紧固螺杆52两端均采用紧固螺母51的方式固定、横挡板32与侧板2采用放置连接的方式,便于拆卸安装,提高生产效率,镶块3能够从上方起吊孔31吊起,在聚氨酯密封块成型后方便吊起脱模。

41.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。