1.本发明属于固体废弃物综合利用领域,具体涉及一种采用矿山废料制备的低密度高强度轻骨料及其制备方法。

背景技术:

2.陶粒,即表面具有一层隔水保气的陶质层或釉质层,内部呈均匀多孔结构的陶质颗粒。因其具有质轻、高强、吸水率低、耐火耐腐蚀等多项优点,因此被广泛应用于建筑、滤料、花卉等领域中。

3.铁尾矿、煤矸石已成为我国目前堆存量最大的固体废弃物,如何将“物产丰富的”铁尾矿变废为宝,实现二次利用,解决经济环境污染,成为当今节能减排的研究热点和难点。铁尾矿陶粒即以铁尾矿为主要原料的陶粒,以工业固体废弃物作为原料代替自然资源制备建筑材料,成为解决铁尾矿问题的方法之一。

4.当前在利用页岩、黏土等天然矿物和利用粉煤灰做陶粒的研究上已形成成熟技术,但利用各类尾矿烧制陶粒的研究仍刚起步。目前已有研究者利用珍珠岩尾矿、萤石矿尾矿、磷石灰尾矿、铜尾矿、铁尾矿、钨尾矿、银尾矿等尾矿研制陶粒,烧制出符合cb/t17431-2010的合格陶粒。利用铁尾矿烧制陶粒也有研究,但是一方面制备的铁尾矿陶粒的性能有待提高,大多制备的陶粒为700-800级轻质普通建筑陶粒,缺乏对既轻质又高强度、吸水率低等性能陶粒的研究,另一方面铁尾矿的利用率有待改善,再一方面,不同类型的铁尾矿制备陶粒性能及工艺有差异,缺乏针对性研究。

5.中国发明专利申请cn104892019a公开了一种全部以固体废物为原料制备的超轻陶粒,采用的原料组分及总份数按100份计的各组分质量分数、含水率、粒度要求为:粘土性含铁尾矿40-45份,含水率《5%,粒度为0.08mm方孔筛筛余量《5%;煤研石12-49份,含水率《5%,粒度为0.08mm方孔筛筛余量55%;城镇污水处理厂脱水污泥10-13份,含水率《5%,粒度为0.08mm方孔筛筛余量55%,其制备过程中,预热温度500-600℃、培烧温度1250-1350℃、升温速率10-15℃/min,制备出的超轻陶粒。但是该发明铁尾矿的利用率低,制备的陶粒性能也不佳。

6.中国发明专利申请cn101967063a还公开了利用高硅细粒铁尾矿制作陶粒,其由下述重量份配比的原料制成:细粒铁尾矿55~60份,粉煤灰10~25份,煤矸石5~10份,赤泥10~20份。具体步骤为按重量份配比称量原料的各组分,将称量好的原料各组分混合、塑化、均化后,用对辊机进行预制陶粒,将制出的陶粒送入回转窑中进行烧胀,然后放在堆料厂自然冷却,对冷却后的陶粒产品的性能进行检测,但其陶粒吸水率、筒压强度仍有待提高。铁尾矿的利用率也不足。还有一个最大的缺点是能耗高,不符合节能减排的需求。

技术实现要素:

7.针对现有技术存在的不足,本发明提供一种采用矿山废料制备的低密度高强度轻骨料,可以实现铁尾矿、煤矸石固体废弃物的高利用率,其制备得到的陶粒密度低,吸水率

低且筒压强度高,其制备能耗低,相比现有传统工艺,可节省30%能耗,节能环保。

8.为了实现本发明目的,采用的技术方案如下:

9.一种采用矿山废料制备的低密度高强度轻骨料,其轻骨料包括如下重量份数的组分:铁尾矿90-97份、煤矸石1-6份、粘土2-10份和环糊精改性的二氧化硅纳米微球0.5-2份。

10.优选地,所述粘土的粒度为经80μm筛筛余量为3-5%,粘土的矿物成分包括高岭石和石英。

11.优选地,所述煤矸石的粒度为80μm筛筛余量为2-4%,所述铁尾矿的粒度为80μm筛筛余量为8-10%,含泥量为70-80%。

12.优选地,所述铁尾矿中赤铁矿的含量为12-16%,方解石的含量为25-30%,绿泥石的含量为23-28%,石英的含量为5-9%,微斜长石的含量为2-6%,铁白云石的含量为3-7%,辉石的含量为8-12%。

13.优选地,所述煤矸石和粘土的质量比为1:1-5。

14.本发明再一目的是提供上述低密度高强度轻骨料的制备方法,包括如下步骤:

15.(1)将部分铁尾矿、煤矸石、部分粘土和环糊精改性的二氧化硅纳米微球混合,加30-40%水混合均匀,过筛,得湿颗粒;

16.(2)将湿颗粒中加入剩余铁尾矿和剩余粘土,再加入水,混合均匀,烘干;

17.(3)将(2)中烘干的颗粒煅烧,冷却即得。

18.优选地,步骤(1)中所述部分铁尾矿为60-80%铁尾矿,所述部分粘土为45-55%粘土,所述过筛为过10-18目筛。

19.优选地,步骤(2)中所述的烘干为在室温下以5-10℃/min升温至100-105℃,保温2-3h;所述水的质量与剩余铁尾矿和剩余粘土总质量的比为0.05-0.2:1。

20.优选地,步骤(3)中所述的煅烧为在360-400℃下保持5-10min,然后以5-10℃/min升温至850-900℃,保温10-15min。

21.本发明再一目的是提供上述低密度高强度轻骨料在制备轻质结构混凝土中的应用。

22.本发明还有一个目的是提供一种轻质结构混凝土,所述混凝土的原料包括上述低密度高强度轻骨料450-520份,水泥330-370份,掺合料60-80份,砂360-380份,外加剂3-10份和水120-140份。

23.所述外加剂为丙烯酸乳液。

24.与现有技术相比,本发明的有益效果:

25.(1)本发明以铁尾矿为主要原料,再将煤矸石、粘土与环糊精改性的二氧化硅纳米微球混合来烧制陶粒,先将铁尾矿、粘土与环糊精改性的二氧化硅纳米微球制备具有均匀空间结构且相互粘结的核心湿颗粒,然后再与其余粘土、铁尾矿混合在湿颗粒表面进行二次包合,通过煅烧,其核心湿颗粒均匀释放气体,产生大量的微孔,且由于二氧化硅等框架的存在,保证了其内部的强度;在其外层包合一定配比的粘土和铁尾矿,使陶粒的筒压强度更大,吸水率降低。本发明通过核心颗粒的高孔隙,及框架和外层的高硬度,得到了低密度、高筒压强度和低吸水率的轻质陶粒。

26.(2)本发明通过对材料的选择,大量使用工业废渣和废渣制品,绿色环保,成本低,收益高;通过对制备工艺的研究,其煅烧工艺,相比传统方法的一大优点是能耗低。

具体实施方式

27.下面结合具体实施方式对本发明做进一步说明。以下原料均为市售常规材料。

28.其中,铁尾矿由鲁中矿业提供,未经处理的铁尾矿呈淤泥状,将其烘干粉磨至全部通过0.15mm标准筛后备用,铁尾矿经80μm筛析实验测得铁尾矿的细度为9.4%。按gb/t14684-2011《建筑用砂》测定铁尾矿的含水率为60.24%,含泥量为76.14%;当铁尾矿静置足够长时间后,其含水率为33.48%。其铁尾矿理化性能分析结果如下表1。

29.煤矸石、粘土取自河北古冶,煤矸石经80μm筛析实验测得煤矸石的细度为2.9%,粘土的粒度为80μm筛筛余量为3-5%,粘土的矿物成分包括高岭石和石英。

30.环糊精改性的二氧化硅纳米微球由西安齐岳生物科技有限公司提供,货号为352352;也可以自制。

31.表1铁尾矿检测结果

32.原料名称赤铁矿方解石绿泥石石英斜长石微斜长石铁白云石辉石铁尾矿14%27%26%7%7%4%5%10%

33.实施例1

34.本实施例采用矿山废料制备的低密度高强度轻骨料,由如下重量份数的原料组分组成:铁尾矿90份、煤矸石2份、粘土7份和环糊精改性的二氧化硅纳米微球1份。

35.制备方法如下:

36.(1)将70%铁尾矿、煤矸石、50%粘土和环糊精改性的二氧化硅纳米微球混合,加30%水混合均匀,过10目筛,得湿颗粒;

37.(2)将湿颗粒中加入剩余铁尾矿和剩余粘土,加入5%的水溶液中,混合均匀,在室温下以10℃/min升温至105℃,保温2h,烘干;

38.(3)将(2)中烘干的颗粒先在360℃下保持10min,然后以5℃/min升温至850℃,保温10min,冷却即得。

39.实施例2

40.本实施例采用矿山废料制备的低密度高强度轻骨料,由如下重量份数的原料组分组成:铁尾矿91份、煤矸石4份、粘土4.5份和环糊精改性的二氧化硅纳米微球0.5份。

41.制备方法如下:

42.(1)将60%铁尾矿、煤矸石、55%粘土和环糊精改性的二氧化硅纳米微球混合,加30%水混合均匀,过18目筛,得湿颗粒;

43.(2)将湿颗粒中加入剩余铁尾矿和剩余粘土,加入10%的水溶液中,混合均匀,在室温下以5℃/min升温至100℃,保温3h,烘干;

44.(3)将(2)中烘干的颗粒先在400℃下保持10min,然后以5℃/min升温至850℃,保温10min,冷却即得。

45.实施例3

46.本实施例低密度高强度轻骨料,由如下重量份数的原料组分组成:铁尾矿95份、煤矸石2份、粘土2.5份和环糊精改性的二氧化硅纳米微球0.5份。

47.制备方法如下:

48.(1)将80%铁尾矿、煤矸石、45%粘土和环糊精改性的二氧化硅纳米微球混合,加30%水混合均匀,过10目筛,得湿颗粒;

49.(2)将湿颗粒中加入剩余铁尾矿和剩余粘土,加入10%的水溶液中,混合均匀,在室温下以5℃/min升温至105℃,保温2h,烘干;

50.(3)将(2)中烘干的颗粒先在360℃下保持10min,然后以5℃/min升温至900℃,保温15min,冷却即得。

51.实施例4

52.本实施例采用矿山废料制备的低密度高强度轻骨料,由如下重量份数的原料组分组成:铁尾矿97份、煤矸石1份、粘土1份和环糊精改性的二氧化硅纳米微球1份。

53.制备方法如下:

54.(1)将60%铁尾矿、煤矸石、55%粘土和环糊精改性的二氧化硅纳米微球混合,加30%水混合均匀,过10目筛,得湿颗粒;

55.(2)将湿颗粒中加入剩余铁尾矿和剩余粘土,加入10%的水溶液中,混合均匀,在室温下以5℃/min升温至105℃,保温2h,烘干;

56.(3)将(2)中烘干的颗粒先在400℃下保持10min,然后以10℃/min升温至900℃,保温15min,冷却即得。

57.对比例1

58.本对比例与实施例3的区别在于轻骨料的组分中不含有粘土。本对比例低密度高强度轻骨料,由如下重量份数的原料组分组成:铁尾矿95份、煤矸石2份和环糊精改性的二氧化硅纳米微球3份。

59.制备方法如下:

60.(1)将80%铁尾矿、煤矸石和环糊精改性的二氧化硅纳米微球混合,加30%水混合均匀,过10目筛,得湿颗粒;

61.(2)将湿颗粒中加入剩余铁尾矿,再加入10%的水溶液中,混合均匀,在室温下以5℃/min升温至105℃,保温2h,烘干;

62.(3)将(2)中烘干的颗粒先在360℃下保持10min,然后以5℃/min升温至900℃,保温15min,冷却即得。

63.对比例2

64.本对比例与实施例3的区别在于轻骨料的组分中不含有环糊精改性的二氧化硅纳米微球。本对比例低密度高强度轻骨料,由如下重量份数的原料组分组成:铁尾矿95份、煤矸石2份和粘土3份。

65.制备方法如下:

66.(1)将80%铁尾矿、煤矸石和45%粘土混合,加30%水混合均匀,过10目筛,得湿颗粒;

67.(2)将湿颗粒中加入剩余铁尾矿和粘土,加入10%的水溶液中,混合均匀,在室温下以5℃/min升温至105℃,保温2h,烘干;

68.(3)将(2)中烘干的颗粒先在360℃下保持10min,然后以5℃/min升温至900℃,保温15min,冷却即得。

69.对比例3

70.本对比例与实施例3的区别在于轻骨料的组分质量比不同,具体组成为:铁尾矿95份、煤矸石1.5份、粘土0.5份和环糊精改性的二氧化硅纳米微球3份。

71.对比例4

72.本对比例与实施例3的区别在于陶粒的制备方法不同。具体步骤如下:

73.制备方法如下:

74.(1)将铁尾矿、煤矸石、粘土和环糊精改性的二氧化硅纳米微球混合,加30%水混合均匀,过10目筛,得湿颗粒;然后在室温下以5℃/min升温至105℃,保温2h,烘干;

75.(2)将(1)中烘干的颗粒先在360℃下保持10min,然后以5℃/min升温至900℃,保温15min,冷却即得。

76.实验一

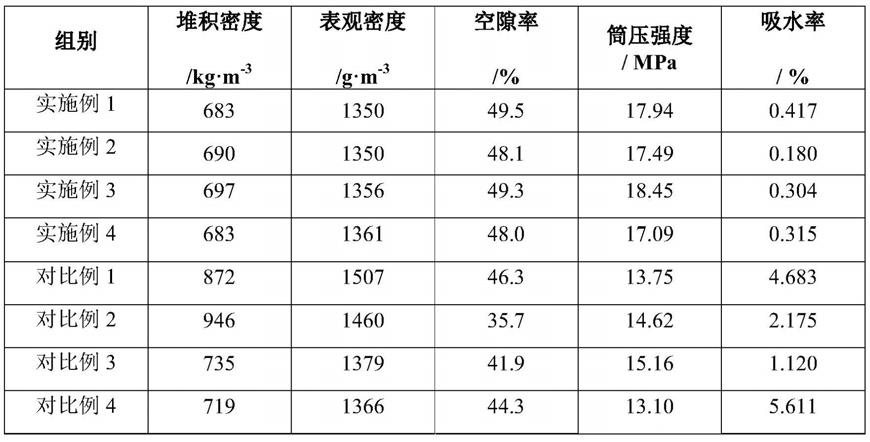

77.按照国家标准《轻集料及其试验方法第2部分:轻集料试验方法》(gb/t 17431.2-2010)对实施例1-4与对比例1-4中制备得到轻骨料陶粒试样进行测量,测量的性能包括表观密度、空隙率、筒压强度、吸水率和堆积密度,其结果见表2。

78.表2轻骨料性能

[0079][0080]

本发明通过采用大量固废物与少量改性二氧化硅制备核心湿颗粒,并采用外层包合技术制得轻骨料,其密度低,筒压强度高,吸水量少。对比例1-2分别缺少粘土和环糊精改性二氧化硅,对比例3原料配比不合适,其制得的骨料的吸水率、筒压强度变差。对比例4采用传统的混合煅烧工艺,其筒压强度显著低于本发明实施例,其吸水率显著增大。本发明制得的轻骨料性能更优。

[0081]

实验二

[0082]

用本发明轻骨料制备混凝土,其原料如下:采用实施例1制备的低密度高强度轻骨料490份,水泥370份,掺合料80份,砂360份,丙烯酸乳液8.9份和水125份。

[0083]

其水胶比为0.28,扩展度为600mm;干容重为1120kg

·

m-3

,混凝土抗压强度为48.3mpa。

[0084]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。