1.本实用新型是一种具有挡渣墙的连铸中间包,属于连铸中间包技术领域。

背景技术:

2.中间包是短流程炼钢中用到的一个耐火材料容器,首先接受从钢包浇下来的钢水,再由中间包出口分配到各个结晶器中去,在连铸过程中,中间包可以稳定钢流,减少钢流对结晶器中坯壳的冲刷,并可均匀成分、温度,促使夹杂物上浮,也与多流连铸机连通,可对钢水进行分流,实现连铸作用,现有技术中连铸中间包一般采用挡渣墙结构,来对上浮的杂物进行阻挡,并且在挡渣墙结构下部设计多个导流孔,从而使钢水的纯净部被导出,但是在向连铸中间包内注入钢水过程中,钢水的水液会从底部向上缓慢移动,在此过程中,易出现上浮的杂物从导流孔被导出,进而影响后续铸造质量,因此需要设计一种具有挡渣墙的连铸中间包来解决上述问题。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种具有挡渣墙的连铸中间包,以解决上述背景技术中提出的问题,本实用新型有效避免铸造溶液上浮渣发生被导出现象,提升铸造质量。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种具有挡渣墙的连铸中间包,包括连铸中间包本体,所述连铸中间包本体右端连通固定输入腔,所述连铸中间包本体上端安装盖板且盖板设置在输入腔上端,所述连铸中间包本体内部中间位置对称固定连接两个竖向布置的挡渣墙板且挡渣墙板处在盖板下端,两个所述挡渣墙板之间设置输入腔,所述挡渣墙板下部均匀开设多个导流孔,所述挡渣墙板朝内端滑动连接挡板且挡板上端穿过盖板上侧,两个所述挡板之间下侧固定连接带有多个通孔的浮板且浮板贴合在连铸中间包本体内部底端。

5.进一步地,所述连铸中间包本体下端连通固定多个出液孔且出液孔处在挡渣墙板外侧,所述盖板上端右侧连接安装用于输送溶液的进液管,且进液管穿过盖板并与输入腔连通。

6.进一步地,所述输入腔内部底端固定连接左窄右高布置的锥形块,且锥形块的斜面设置在进液管正下方。

7.进一步地,所述锥形块左端与连铸中间包本体内部右壁等距安装多个限位板且限位板处在浮板上侧。

8.进一步地,所述挡渣墙板朝内端等距固定连接多个竖向布置的滑条,所述挡板面向挡渣墙板一端等距开设多个滑槽,所述滑条滑动连接在滑槽内。

9.进一步地,所述挡板朝外端上侧边缘位置固定连接限制板且限制板处在盖板上端。

10.进一步地,所述挡板与限制板呈一体化成型结构。

11.本实用新型的有益效果:本实用新型的一种具有挡渣墙的连铸中间包。

12.1、在铸造溶液浮力作用下,使浮板向上移动,从而使挡板向上移动,进而使挡渣墙板上的导流孔从下向上缓慢暴露,会使中间的腔体内铸造溶液中下部位置的溶液通过导流孔输送到前后两侧的腔体内,并且浮板在自身重量作用下处在铸造溶液中部,此时与中间的腔体内铸造溶液的上层浮渣对平的导流孔会被挡板阻挡,有效避免中间的腔体内铸造溶液上浮渣进入前后两个腔体内,提升铸造质量。

13.2、利用锥形块,与注入输入腔的铸造溶液发生之间撞击,一方面增加输入腔本身强度,提升使用寿命,另一方面锥形块的斜面,会将注入的铸造溶液进行引导,使铸造溶液能完全进入连铸中间包本体内。

附图说明

14.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

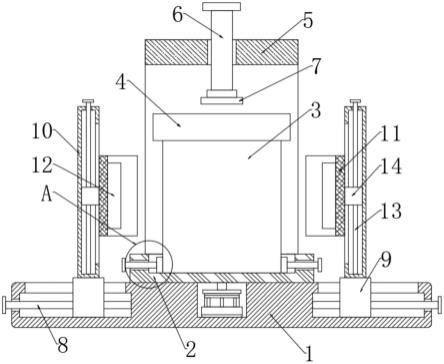

15.图1为本实用新型一种具有挡渣墙的连铸中间包的结构示意图;

16.图2为本实用新型一种具有挡渣墙的连铸中间包中连铸中间包本体的示意图;

17.图3为图2中a-a向剖视图;

18.图4为本实用新型一种具有挡渣墙的连铸中间包中挡渣墙板的示意图;

19.图5为本实用新型一种具有挡渣墙的连铸中间包中挡板与浮板的装配图。

20.图中:1-连铸中间包本体、2-盖板、3-输入腔、4-挡板、5-挡渣墙板、6-浮板、11-限位板、12-出液孔、21-进液管、31-锥形块、41-限制板、42-滑槽、51-滑条、52-导流孔。

具体实施方式

21.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.请参阅图1和图2,本实用新型提供一种技术方案:一种具有挡渣墙的连铸中间包,包括连铸中间包本体1,连铸中间包本体1右端连通固定输入腔3,通过输入腔3,向连铸中间包本体1内输送铸造溶液,连铸中间包本体1上端安装盖板2且盖板2设置在输入腔3上端,通过盖板2,一方面能对连铸中间包本体1开口进行封堵,另一方面为进液管21提供安装载体,连铸中间包本体1下端连通固定多个出液孔12且出液孔12处在挡渣墙板5外侧,通过出液孔12,将连铸中间包本体1内铸造溶液输送到铸造成型设备,盖板2上端右侧连接安装用于输送溶液的进液管21,且进液管21穿过盖板2并与输入腔3连通,通过进液管21,向输入腔3内输送铸造溶液。

23.具体地,铸造溶液从钢包通过进液管21注入到输入腔3内,然后输入腔3内铸造溶液进入连铸中间包本体1内,然后对连铸中间包本体1内铸造溶液进行净化,完成后,连铸中间包本体1内铸造溶液利用出液孔12输送到铸造成型设备内,从而实现铸造成型作业。

24.如图2和图3所示,输入腔3内部底端固定连接左窄右高布置的锥形块31,且锥形块31的斜面设置在进液管21正下方,在输入腔3内安装锥形块31,与注入输入腔3的铸造溶液发生之间撞击,一方面增加输入腔3本身强度,提升使用寿命,另一方面锥形块31的斜面,会将注入的铸造溶液进行引导,使铸造溶液能完全进入连铸中间包本体1内。

25.如图2和图4所示,连铸中间包本体1内部中间位置对称固定连接两个竖向布置的挡渣墙板5且挡渣墙板5处在盖板2下端,通过挡渣墙板5,能对输入连铸中间包本体1内的铸造溶液进行挡渣处理,两个挡渣墙板5之间设置输入腔3,挡渣墙板5下部均匀开设多个导流孔52,通过导流孔52,能使铸造溶液发生流动。

26.具体地,在连铸中间包本体1内设置两个挡渣墙板5,从而将连铸中间包本体1内空间分隔成三个腔体,在使用时,输入腔3内铸造溶液先进入中间的腔体内,然后通过导流孔52,使中间的腔体内的铸造溶液分别流动到前后两侧的腔体内,并在挡渣墙板5作用下,会对输送到两侧的腔体内铸造溶液进行除渣,从而对铸造溶液进行净化处理。

27.如图1、图2、图3、图4和图5所示,挡渣墙板5朝内端滑动连接挡板4且挡板4上端穿过盖板2上侧,通过挡板4,能对导流孔52进行阻挡,挡板4朝外端上侧边缘位置固定连接限制板41且限制板41处在盖板2上端,通过限制板41,有效避免盖板2与挡板4之间发生脱离,挡板4与限制板41呈一体化成型结构,一体化成型结构设计,便于生产,挡渣墙板5朝内端等距固定连接多个竖向布置的滑条51,滑条51与滑槽42配合使用,能对挡板4移动进行导向,挡板4面向挡渣墙板5一端等距开设多个滑槽42,滑条51滑动连接在滑槽42内,两个挡板4之间下侧固定连接带有多个通孔的浮板6且浮板6贴合在连铸中间包本体1内部底端,通过浮板6,能使挡板4向上移动,锥形块31左端与连铸中间包本体1内部右壁等距安装多个限位板11且限位板11处在浮板6上侧,通过限位板11,能对浮板6上移位置进行限制。

28.具体地,在未输送铸造溶液时,挡板4先对挡渣墙板5上的导流孔52进行阻挡,当输入腔3向中间的腔体输送铸造溶液时,会在铸造溶液浮力作用下,使浮板6向上移动,从而使挡板4向上移动,进而使挡渣墙板5上的导流孔52从下向上缓慢暴露,会使中间的腔体内铸造溶液中下部位置的溶液通过导流孔52输送到前后两侧的腔体内,并且浮板6在自身重量作用下处在铸造溶液中部,此时与中间的腔体内铸造溶液的上层浮渣对平的导流孔52会被挡板4阻挡,有效避免中间的腔体内铸造溶液上浮渣进入前后两个腔体内,提升铸造质量。

29.本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。