1.本实用新型涉及涂胶设备的设计制造领域,更具体的说,它涉及一种涂胶固化设备的输送机构。

背景技术:

2.涂胶机又称为涂覆机,刮胶机、自动喷胶机等,其主要用以将液态胶水涂在需要加工的工件上;涂胶机相较于人工涂胶可以使得涂胶效果更为均匀,并且使得涂胶效率能够得到一定程度的提升;

3.当前市面上的涂胶机的涂胶方式,大多是使滴胶机构进行活动的方式来实现涂胶机的自动涂胶,但是这种方式使得滴胶机构在完成滴胶后需要复位才能进行下一件工件的复位,因此会大幅度的降低涂胶机的涂胶效率;并且对于涂胶机而言,通常需要加工不同的工件,而加工不同型号的工件代表着通常的送料和下料设备不能满足所有型号工件的输送,而采用人工进行上料和下料的话,不仅容易造成工作效率低下,还容易对操作人员造成伤害;因此需要可无死角抓取工件的上料设备和下料设备。

技术实现要素:

4.本实用新型克服了现有技术的不足,提供结构简单、设计合理、工作效率更高、使用安全的一种涂胶固化设备的输送机构。

5.为了解决上述技术问题,本实用新型的技术方案如下:

6.一种涂胶固化设备的输送机构,包括上料组件、转盘、滴胶机构、检测机构、滴胶固化机构和下料组件;所述上料组件、转盘、滴胶机构、检测机构、滴胶固化机构和下料组件均设置于台面板上,其中转盘设置于上料组件、滴胶机构、检测机构、滴胶固化机构和下料组件之间,在转盘上还设置有转盘装配孔,在转盘装配孔内设置工件安装工装;在台面板上设置有旋转电机,旋转电机与转盘连接,使工件安装工装依次经过滴胶机构、检测机构和滴胶固化机构;

7.上料组件和下料组件均包括垂直气缸、旋转气缸和手爪气缸,在其三者的合作下,上料组件将需要加工的工件送入工件安装工装,下料组件将完成加工的工件从工件安装工装中取出。

8.进一步的,上料组件包括上料立柱、上料安装板、上料电缸模组、上料滑动板、上料垂直气缸、上料旋转气缸、上料气爪安装板和上料手爪气缸;上料安装板的其中一个端面与上料立柱的一端连接,上料立柱的另一端与台面板的上表面连接;上料电缸模组设置于上料安装板的另一个端面,上料滑动板与上料电缸模组的滑块连接;所述上料垂直气缸设置于上料滑动板上,上料旋转气缸设置于上料垂直气缸的气缸臂上;所述上料旋转气缸包括旋转气缸座,上料气爪安装板的上表面与旋转气缸座连接,上料气爪安装板的下表面与上料手爪气缸连接。

9.进一步的,所述滴胶机构包括控制是否出胶的滴胶设备和控制滴胶位置的滴胶控

制组件;

10.所述滴胶设备包括点胶机和点胶支架,所述点胶机设置于点胶支架上,并且点胶机的出胶阀设置于滴胶控制组件上;

11.所述滴胶控制组件设置于转盘的上方,滴胶控制组件包括滴胶立柱、滴胶装配板、滴胶安装板、滴胶气缸、滴胶滑轨、滴胶滑动板和出胶阀支架;所述滴胶立柱的一端与台面板的上表面连接,滴胶装配板设置于滴胶立柱上,滴胶安装板与滴胶装配板连接;所述滴胶安装板包括第一安装板和第二安装板,第一安装板的下表面与滴胶装配板的上表面连接,第二安装板的其中一个端面与第二安装板的侧边连接,在第一安装板和第二安装板之间的夹角还设置有加强筋,所述加强筋与第一安装板以及第二安装板连接;所述滴胶滑轨设置于第二安装板的另一个端面,在滴胶滑轨上设置有滴胶滑块,滴胶滑块沿滴胶滑轨活动,滴胶滑块与滴胶滑动板的下表面连接;在滴胶滑动板的上表面设置有出胶阀支架,所述出胶阀设置于出胶阀支架上;所述滴胶气缸设置于第二安装板上,并处于滴胶滑轨所在的表面,滴胶气缸的气缸臂与滴胶滑动板连接;滴胶气缸的气缸臂的活动方向与滴胶滑块的活动方向对应。

12.进一步的,所述滴胶装配板可沿滴胶立柱活动,所述滴胶控制组件还包括滴胶轴承和滴胶固定环;所述滴胶轴承被滴胶立柱穿过并沿滴胶立柱活动,所述滴胶装配板与滴胶轴承连接,并且滴胶装配板随滴胶轴承进行活动;所述滴胶固定环套设于滴胶立柱上,滴胶固定环沿滴胶立柱活动,并且滴胶固定环设置于滴胶轴承的下方;在滴胶固定环上设置有固定环开口,通过调节固定环开口的开口大小调整滴胶固定环的固定位置;当滴胶固定环固定后滴胶轴承和滴胶固定环接触,并且滴胶轴承被滴胶固定环限定位置。

13.进一步的,所述检测机构包括检测支架、检测气缸、夹座、检测连接杆、检测相机、相机安装板、检测光源和光源安装板,检测相机和检测光源设置于工件安装工装上方;所述检测支架设置于台面板的上表面,检测气缸固定在检测支架上;在检测气缸上设置有检测滑动块,检测滑动块的活动由检测气缸控制;所述夹座包括第一夹座和第二夹座,第一夹座和第二夹座分别设置于检测连接杆的两端,其中第一夹座与检测滑动块连接;第二夹座与相机安装板连接,检测相机设置在相机安装板上;所述光源安装板与第二夹座连接,检测光源与光源安装板连接;所述检测光源与检测相机对应,并且检测相机设置于检测光源的上方;在光源安装板和检测光源上均设置有检测通孔,所述检测通孔与检测相机处于同一直线上。

14.进一步的,所述滴胶固化机构包括固化立柱、固化安装板、固化灯、固化挡板和挡板安装支架;所述固化立柱的一端与台面板的上表面连接,固化安装板设置在固化立柱上;所述挡板安装支架的两端分别与固化灯和固化安装板连接,固化挡板将固化灯包围;所述固化灯设置于转盘上方,并且其与工件安装工装对应;在固化挡板上设置有挡板开口,供工件安装工装进入固化挡板内以及离开固化挡板内部。

15.进一步的,下料组件包括下料立柱、下料安装板、下料电缸模组、下料滑动板、下料垂直气缸、下料旋转气缸、下料气爪安装板和下料手爪气缸;下料安装板的其中一个端面与下料立柱的一端连接,下料立柱的另一端与台面板的上表面连接;下料电缸模组设置于下料安装板的另一个端面,下料滑动板与下料电缸模组的滑块连接;所述下料垂直气缸设置于下料滑动板上,下料旋转气缸设置于下料垂直气缸的气缸臂上;所述下料旋转气缸包括

旋转气缸座,下料气爪安装板的上表面与旋转气缸座连接,下料气爪安装板的下表面与下料手爪气缸连接。

16.本实用新型的有益效果是:

17.工件设置于转盘的工件安装工装上,而旋转电机带动转盘进行旋转,使得工件依次经过滴胶机构、检测机构和滴胶固化机构进行加工;在转盘转动时,工件设置于转盘的工件安装工装上可同时进行滴胶、检测和固化,进而大幅度的提升了本实用新型的加工效率;并且上料组件和下料组件均包括垂直气缸、旋转气缸和手爪气缸,使得其两者可通过垂直气缸、旋转气缸和手爪气缸,无死角的对工件进行抓取,提升本实用新型工件输送的效率。

附图说明

18.图1为一种涂胶固化设备正面整体结构图。

19.图2为一种涂胶固化设备反面整体结构图。

20.图3为防护罩防护空间内结构图。

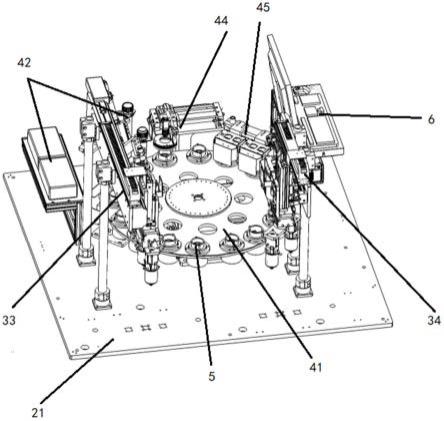

21.图4为台面板上所有部件正面结构图。

22.图5为搬运托盘、托盘举升组件、搬运轨道、托盘限位块和工件调节组件配合结构图。

23.图6为工件调节组件的结构图。

24.图7为旋转座和齿条配合结构图。

25.图8为调节安装板结构图。

26.图9为托盘举升组件结构图。

27.图10为上料组件、下料组件和工件加工部分的正面配合结构图。

28.图11为上料组件、下料组件和工件加工部分的反面配合结构图。

29.图12为转盘和工件安装工装配合结构图。

30.图13为转盘和旋转电机配合结构图。

31.图14为工件安装工装结构图。

32.图15为工件安装工装剖面图。

33.图16为上料组件结构图。

34.图17为下料组件结构图。

35.图18为滴胶机构正面结构图。

36.图19为滴胶机构反面结构图。

37.图20为工装旋转组件结构图。

38.图21为检测机构结构图。

39.图22为滴胶固化机构结构图。

40.图中标号:

41.1.防护罩;2.机架部分;3.工件搬运机构;4.工件加工部分;5.工件安装工装;6.检测显示设备;11.防护罩支撑柱;12.防护罩盖板;13.防护空间;14.搬运轨道送料入口;15.搬运轨道送料出口;16.防护罩开门;17.控制按钮盒;21.台面板;22.机架支撑柱;23.机架盖板;24.机架空间;25.电源开关;26.地脚;31.搬运轨道;32.搬运托盘;33.上料组件;34.下料组件;35.工件调节组件;37.托盘举升组件;38.托盘限位块;39.工件固定块;40.旋转

气缸座;41.转盘;42.滴胶机构;44.检测机构;45.滴胶固化机构;46.旋转电机;47.工装旋转组件;49.工装座旋转定位组件;51.隔套;52.工装座;61.显示屏;62.控制主机;63.鼠标;64.键盘;71.第一上料拖链;72.第一上料支架;73.第一上料拖链护板;74.第二上料拖链;75.第二上料支架;76.第二上料拖链护板;77.上料滑台固定座;81.第一下料拖链;82.第一下料支架;83.第一下料拖链护板;84.第二下料拖链;85.第二下料支架;86.第二下料拖链护板;87.下料滑台固定座;331.上料立柱;332.上料安装板;333.上料电缸模组;334.上料滑动板;335.上料垂直气缸;336.上料旋转气缸;337.上料气爪安装板;338.上料手爪气缸;341.下料立柱;342.下料安装板;343.下料电缸模组;344.下料滑动板;345.下料垂直气缸;346.下料旋转气缸;347.下料气爪安装板;348.下料手爪气缸;351.调节气缸;352.旋转座;353.调节手爪气缸;354.调节安装板;355.齿条;356.齿条调节孔;357.旋转轴;358.旋转轴承;359.轴承齿;360.轴承安装孔;361.调节限位块;362.缓冲器;363.调节安装块;371.托盘举升气缸;372.托盘举升导杆;373.托盘举升轴承;374.托盘连接块;375.托盘固定块;381.第一托盘限位板;382.第二托盘限位板;411.转盘装配孔;420.出胶阀;421.点胶机;422.点胶支架;423.滴胶立柱;424.滴胶装配板;425.滴胶安装板;426.滴胶气缸;427.滴胶滑轨;428.滴胶滑动板;429.出胶阀支架;430.第一安装板;431.第二安装板;432.加强筋;434.滴胶滑块;435.滴胶轴承;436.滴胶固定环;439.检测滑动块;440.检测通孔;441.检测支架;442.检测气缸;443.夹座;444.检测连接杆;445.检测相机;446.相机安装板;447.检测光源;448.光源安装板;449.第一夹座;450.第二夹座;451.固化立柱;452.固化安装板;453.固化灯;454.固化挡板;455.挡板安装支架;456.挡板开口;471.衔接块;472.工装旋转安装板;474.工装旋转电机;475.同步带;478.主同步轮;479.副同步轮;480.第一旋转轴承座;481.第二旋转轴承座;482.第一副同步轮;483.第二副同步轮;484.衔接气缸;485.衔接板;486.衔接轴承;487.衔接导杆;491.钢珠;492.弹簧套;493.定位销;511.隔套空间;513.第一隔套轴承装配槽;514.第二隔套轴承装配槽;521.工装空间;523.衔接槽;524.第一工装座轴承装配槽;525.第二工装座轴承装配槽;526.轴承限位槽;527.限位环;531.第一轴承;532.第二轴承。

具体实施方式

42.下面结合附图和具体实施例对本实用新型进一步说明。应当说明的是,实施例只是对本实用新型的具体阐述,其目的是为了让本领域技术人员更好地理解本实用新型的技术方案,不应视为对本实用新型的限定。

43.实施例1:

44.如图10-11所示,一种涂胶固化设备的输送机构,包括上料组件33、转盘41、滴胶机构42、检测机构44、滴胶固化机构45和下料组件34;所述上料组件33、转盘41、滴胶机构42、检测机构44、滴胶固化机构45和下料组件34均设置于台面板21上,其中转盘41设置于上料组件33、滴胶机构42、检测机构44、滴胶固化机构45和下料组件34之间,在转盘41上还设置有转盘装配孔411,在转盘装配孔411内设置工件安装工装;在台面板21上设置有旋转电机46,旋转电机46与转盘41连接,使工件安装工装依次经过滴胶机构42、检测机构44和滴胶固化机构45;转盘41转动时,工件设置于转盘41的工件安装工装上可同时进行滴胶、检测和固化,进而大幅度的提升了本实用新型的加工效率;上料组件33和下料组件34均包括垂直气

缸、旋转气缸和手爪气缸,在其三者的合作下,使得上料组件33和下料组件34可通过垂直气缸、旋转气缸和手爪气缸,无死角的对工件进行抓取,提升本实用新型工件输送的效率;上料组件33将需要加工的工件送入工件安装工装,下料组件34将完成加工的工件从工件安装工装中取出。

45.如图16-17所示,上料组件33包括上料立柱331、上料安装板332、上料电缸模组333、上料滑动板334、上料垂直气缸335、上料旋转气缸336、上料气爪安装板337和上料手爪气缸338;上料安装板332的其中一个端面与上料立柱331的一端连接,上料立柱331的另一端与台面板21的上表面连接;上料电缸模组333设置于上料安装板332的另一个端面,上料滑动板334与上料电缸模组333的滑块连接;所述上料垂直气缸335设置于上料滑动板334上,上料旋转气缸336设置于上料垂直气缸335的气缸臂上;所述上料旋转气缸336包括旋转气缸座,上料气爪安装板337的上表面与旋转气缸座连接,上料气爪安装板337的下表面与上料手爪气缸338连接;下料组件34包括下料立柱341、下料安装板342、下料电缸模组343、下料滑动板344、下料垂直气缸345、下料旋转气缸346、下料气爪安装板347和下料手爪气缸348;下料安装板342的其中一个端面与下料立柱341的一端连接,下料立柱341的另一端与台面板21的上表面连接;下料电缸模组343设置于下料安装板342的另一个端面,下料滑动板344与下料电缸模组343的滑块连接;所述下料垂直气缸345设置于下料滑动板344上,下料旋转气缸346设置于下料垂直气缸345的气缸臂上;所述下料旋转气缸346包括旋转气缸座,下料气爪安装板347的上表面与旋转气缸座连接,下料气爪安装板347的下表面与下料手爪气缸348连接;上料垂直气缸335和上料旋转气缸336配合以及下料垂直气缸345和下料旋转气缸346配合,使得转盘41在转动时,上料组件33和下料组件34能够准确的将工件进行搬运;在本实施例中,上料组件33包括两个上料手爪气缸338,下料组件34包括两个下料手爪气缸348,并且对应上料组件33和下料组件34的工件调节组件均包括两个调节手爪气缸。

46.在一些优选的方式中,所述上料组件33包括第一上料拖链71、第一上料支架72、第一上料拖链护板73、第二上料拖链74、第二上料支架75和第二上料拖链护板76;所述第一上料护板设置于上料安装板332和上料电缸模组333的上方,第一上料拖链71设置于第一上料护板内并沿第一上料护板活动,第一上料支架72分别与第一上料拖链71和上料滑动板334连接;所述第二上料拖链护板76与上料滑动板334连接,第二上料拖链74设置于第二上料护板内并沿第二上料护板活动,在上料垂直气缸335的气缸臂上设置有上料滑台固定座77,并且第二上料支架75分别与上料滑台固定座77和第二上料拖链74连接;第一上料拖链71和第二上料拖链74的设置使得上料组件33的活动更为稳定;所述下料组件34包括第一下料拖链81、第一下料支架82、第一下料拖链护板83、第二下料拖链84、第二下料支架85和第二下料拖链护板86;所述第一下料护板设置于下料安装板342和下料电缸模组343的上方,第一下料拖链81设置于第一下料护板内并沿第一下料护板活动,第一下料支架82分别与第一下料拖链81和下料滑动板344连接;所述第二下料拖链护板86与下料滑动板344连接,第二下料拖链84设置于第二下料护板内并沿第二下料护板活动,在下料垂直气缸345的气缸臂下设置有下料滑台固定座87,并且第二下料支架85分别与下料滑台固定座87和第二下料拖链84连接;第一下料拖链81和第二下料拖链84的设置使得下料组件34的活动更为稳定。

47.如图18-19所示,滴胶机构42包括控制是否出胶的滴胶设备和控制滴胶位置的滴胶控制组件;所述滴胶设备包括点胶机421和点胶支架422,所述点胶机421设置于点胶支架

422上,并且点胶机421的出胶阀420设置于滴胶控制组件上;所述滴胶控制组件设置于转盘41的上方,滴胶控制组件包括滴胶立柱423、滴胶装配板424、滴胶安装板425、滴胶气缸426、滴胶滑轨427、滴胶滑动板428和出胶阀支架429;所述滴胶立柱423的一端与台面板21的上表面连接,滴胶装配板424设置于滴胶立柱423上,滴胶安装板425与滴胶装配板424连接;所述滴胶安装板425包括第一安装板430和第二安装板431,第一安装板430的下表面与滴胶装配板424的上表面连接,第二安装板431的其中一个端面与第二安装板431的侧边连接,在第一安装板430和第二安装板431之间的夹角还设置有加强筋432,所述加强筋432与第一安装板430以及第二安装板431连接,用于加强滴胶安装板425的结构强度;所述滴胶滑轨427设置于第二安装板431的另一个端面,在滴胶滑轨427上设置有滴胶滑块434,滴胶滑块434沿滴胶滑轨427活动,滴胶滑块434与滴胶滑动板428的下表面连接;在滴胶滑动板428的上表面设置有出胶阀支架429,所述出胶阀420设置于出胶阀支架429上;所述滴胶气缸426设置于第二安装板431上,并处于滴胶滑轨427所在的表面,滴胶气缸426的气缸臂与滴胶滑动板428连接;滴胶气缸426的气缸臂的活动方向与滴胶滑块434的活动方向对应;出胶阀420在滴胶滑动板428的带动下活动,便于滴胶机构42对工件进行涂胶;当转盘41转动时,滴胶气缸426的气缸臂收拢,带动滴胶滑动板428以及滴胶滑动板428上的出胶阀支架429和出胶阀420远离工件安装工装;当转盘41到达对应滴胶机构42的位置时,滴胶气缸426的气缸臂伸展,带动滴胶滑动板428以及滴胶滑动板428上的出胶阀支架429和出胶阀420靠近工件安装工装,并且使出胶阀420进入工件内部,对工件的内表面进行涂胶;在本实施例中,包括两个出胶阀420,并且在滴胶滑动板428的上表面设置有出两个出胶阀支架429,并且出胶阀420的数量可根据需求进行增设或减少,并且当出胶阀420的数量出现变动时,出胶阀支架429的数量需要进行同步变动。

48.在本实施例中,所述滴胶装配板424可沿滴胶立柱423活动,所述滴胶控制组件还包括滴胶轴承435和滴胶固定环436;所述滴胶轴承435被滴胶立柱423穿过并沿滴胶立柱423活动,所述滴胶装配板424与滴胶轴承435连接,并且滴胶装配板424随滴胶轴承435进行活动;所述滴胶固定环436套设于滴胶立柱423上,滴胶固定环436沿滴胶立柱423活动,并且滴胶固定环436设置于滴胶轴承435的下方;在滴胶固定环436上设置有固定环开口,通过调节固定环开口的开口大小调整滴胶固定环436的固定位置;当滴胶固定环436固定后滴胶轴承435和滴胶固定环436接触,并且滴胶轴承435被滴胶固定环436限定位置;所述滴胶轴承435的设置使得滴胶装配板424以及滴胶装配板424上的各部件可以调整高度和位置,进而使得滴胶机构42能对更多类型的工件进行加工。

49.如图21所示,检测机构44包括检测支架441、检测气缸442、夹座443、检测连接杆444、检测相机445、相机安装板446、检测光源447和光源安装板448,检测相机445和检测光源447设置于工件安装工装上方;所述检测支架441设置于台面板21的上表面,检测气缸442固定在检测支架441上;在检测气缸442上设置有检测滑动块439,检测滑动块439的活动由检测气缸442控制;所述夹座443包括第一夹座449和第二夹座450,第一夹座449和第二夹座450分别设置于检测连接杆444的两端,其中第一夹座449与检测滑动块439连接;第二夹座450与相机安装板446连接,检测相机445设置在相机安装板446上;所述光源安装板448与第二夹座450连接,检测光源447与光源安装板448连接;所述检测光源447与检测相机445对应,并且检测相机445设置于检测光源447的上方;在光源安装板448和检测光源447上均设

置有检测通孔440,所述检测通孔440与检测相机445处于同一直线上;检测机构44的设置使得操作人员可提前查看滴胶机构42的滴胶效果,进而使得涂胶固化设备的涂胶效率和涂胶质量得到提升;而检测光源447的设置使得检测相机445的检测效果更为清晰。

50.如图22所示,滴胶固化机构45包括固化立柱451、固化安装板452、固化灯453、固化挡板454和挡板安装支架455;所述固化立柱451的一端与台面板21的上表面连接,固化安装板452设置在固化立柱451上;所述挡板安装支架455的两端分别与固化灯453和固化安装板452连接,固化挡板454将固化灯453包围;所述固化灯453设置于转盘41上方,并且其与工件安装工装对应,所述固化挡板454用于保护固化灯453,并且使得固化灯453的光照范围被限定,避免影响到其他工件内的涂胶区域的固化;在固化挡板454上设置有挡板开口456,供工件安装工装进入固化挡板454内以及离开固化挡板454内部。

51.实施例2:

52.如图1-2所示,一种涂胶固化设备,包括防护罩1、机架部分2、工件搬运机构3和工件加工部分4;所述工件搬运机构3和工件加工部分4设置于机架部分2的台面板21上,并被防护罩1包围保护在内,进一步的提升了涂胶固化设备的安全使用性能。

53.如图3、4、10、11、12、13所示,工件加工部分4包括转盘41、滴胶机构42、检测机构44和滴胶固化机构45;在转盘41上还设置有转盘装配孔411,在转盘装配孔411内设置工件安装工装5;所述转盘41设置于滴胶机构42、检测机构44和滴胶固化机构45之间,在台面板21上设置有旋转电机46,旋转电机46与转盘41连接,转盘41在旋转电机46的带动下旋转,使工件安装工装5依次经过滴胶机构42、检测机构44和滴胶固化机构45,使得涂胶固化设备的加工效率得到提升;当涂胶固化设备针对工件内表面进行滴胶加工时,可通过检测机构44观察工件内表面的滴胶效果,使得涂胶固化设备的滴胶质量更佳;而滴胶固化机构45的设置使得涂胶固化设备的完成涂胶的区域能够快速固化,避免涂胶下流造成工件涂胶质量不佳;在本实施例中,所述转盘41呈圆形,所述转盘装配孔411呈圆形分布设置于转盘41上;所述旋转电机46的输出端与转盘41下表面的中心点连接,并且旋转电机46设置于台面板21上;所述转盘41呈圆形且转盘装配孔411呈圆形分布,使得所有的工件安装工装5到达各机构进行加工或是检测时,都处于同一位置,避免加工时出现误差。

54.在一些优选的方式中,所述在转盘41的上表面还设置有传感器,所述传感器的数量与工件安装工装5的数量一致,并且其两者的位置对应。

55.工件搬运机构3包括搬运轨道31、搬运托盘32、上料组件33和下料组件34;搬运轨道31设置于台面板21上,搬运托盘32在搬运轨道31内,并沿搬运轨道31的方向活动,需要加工的工件设置于搬运托盘32上;所述上料组件33和下料组件34均包括垂直气缸、旋转气缸和手爪气缸,在其三者的合作下,上料组件33将需要加工的工件从搬运托盘32送入工件安装工装5,下料组件34将完成加工的工件从工件安装工装5中取出放入搬运托盘32;在涂胶固化设备中,转盘41在转动时,转盘装配孔411和工件安装工装5的位置会根据转盘41的转动实时改变位置,而上料组件33和下料组件34当中设置的垂直气缸和旋转气缸便于上料组件33和下料组件34能够无死角的对工件进行搬运。

56.如图5-8所示,工件搬运机构3包括工件调节组件35,工件调节组件35设置于台面板21上,分别与上料组件33和下料组件34对应;工件调节组件35包括调节气缸351、旋转座352、调节手爪气缸353和调节安装板354;所述调节气缸351、旋转座352和调节手爪气缸353

均设置于调节安装板354上;在调节气缸351的气缸臂上设置有齿条355,并在调节安装板354上设置有齿条调节孔356,齿条355设置于齿条调节孔356内,齿条355沿齿条调节孔356进行活动;所述旋转座352与调节手爪气缸353连接,并且在旋转座352上还设置有旋转轴357,旋转轴357上设置有旋转轴承358;所述旋转轴承358上设置有轴承齿359,并且旋转轴承358通过轴承齿359与齿条355的齿面啮合;调节气缸351的气缸臂伸展和收缩带动齿条355进行移动,齿条355的活动带动旋转座352和调节手爪气缸353进行旋转;在调节安装板354上设置有轴承安装孔360,旋转轴承358设置与轴承安装孔360内;轴承安装孔360与齿条调节孔356相通,使旋转轴承358与齿条355啮合;所述调节手爪气缸353位于搬运轨道31的上方,调节手爪气缸353在旋转轴承358与齿条355啮合的作用下进行旋转;在本实施例中,调节安装板354与搬运轨道31相互平行,调节手爪气缸353设置于调节安装板354朝向搬运轨道31的端面,所述调节手爪气缸353可对搬运托盘32上的工件进行调整,便于上料组件33将需要加工的工件进行抓取,同时也便于将下料组件34送至搬运托盘32上的完成加工的工件固定到搬运托盘32上;所述调节安装板354上设置有调节安装块363,调节气缸351通过调节安装块363与调节安装板354连接;调节气缸351和调节安装块363设置于调节安装板354的一端;齿条调节孔356的长度与调节安装板354的长度对应,齿条调节孔356的两端均设置有开口供齿条355通过,并且齿条调节孔356的开口分别设置于调节安装板354的两端;工件调节组件35还包括调节限位块361和缓冲器362,所述调节限位块361和缓冲器362设置于调节安装板354远离调节气缸351和调节安装块363的一端;所述缓冲器362与调节安装板354连接,调节限位块361的一端与缓冲器362连接,调节限位块361的另一端与齿条355连接;轴承安装孔360设置于齿条调节孔356上方,齿条355的齿面朝向轴承安装孔360,并且各轴承安装孔360的所处水平高度一致,使得旋转轴承358与齿条355更为精密的啮合;一般情况下,包括两个调节手爪气缸353、两个轴承安装孔360和两个旋转座352,并且两个轴承安装孔360均设置于齿条调节孔356上方,使得涂胶固化设备可同时对两个工件进行调整;在产品需求下,还可以增设或减少调节手爪气缸353的数量,需要注意的是轴承安装孔360和旋转座352的数量与调节手爪气缸353的数量对应。

57.在一些优选方式中,可在齿条355的上表面和下表面均设置有齿面,进而使得各轴承安装孔360能够分别设置于齿条调节孔356的上方以及下方,便于涂胶固化设备中增设调节手爪气缸353用于提升涂胶固化设备的加工效率。

58.如图9所示,工件搬运机构3包括托盘举升组件37,其设置于搬运轨道31之间;所述托盘举升组件37包括托盘举升气缸371、托盘举升导杆372、托盘举升轴承373、托盘连接块374和托盘固定块375;所述托盘举升气缸371设置于台面板21的下表面,托盘举升气缸371的气缸臂穿过台面板21,并且在托盘举升气缸371的气缸臂上设置有托盘固定块375,托盘固定块375与托盘连接块374的下表面连接;所述托盘举升轴承373固定在台面板21上,托盘举升导杆372将托盘举升轴承373穿过,并且托盘举升轴承373的一端与托盘连接块374的下表面连接;托盘连接块374的上表面与搬运托盘32的下表面接触,并将搬运托盘32进行举升;当搬运托盘32到达对应托盘举升组件37的位置时,在托盘举升气缸371的作用下使搬运托盘32举升,进而便于上料组件33将需要加工的工件从搬运托盘32送入工件安装工装5,也便于下料组件34将完成加工的工件从工件安装工装5中取出放入搬运托盘32。

59.工件搬运机构3还包括托盘限位块38,所述托盘限位块38设置于搬运轨道31上,并

处于对应托盘举升组件37的位置;托盘限位块38呈“l”形,其包括第一托盘限位板381和第二托盘限位板382,第一托盘限位板381和第二托盘限位板382与相互垂直连接,其中第一托盘限位板381与搬运轨道31连接,第二托盘限位板382设置于托盘举升组件37上方;当搬运托盘32在托盘举升气缸371的作用下到达对应高度时,由托盘限位块38限定托盘所在高度,便于上料组件33拿取搬运托盘32上需要加工的工件,也便于下料组件34将完成加工的工件放置在搬运托盘32上;在需要加工的工件设置于搬运托盘32的上表面;在搬运托盘32的上表面设置有工件固定块39,便于工件的固定。

60.如图16-17所示,上料组件33包括上料立柱331、上料安装板332、上料电缸模组333、上料滑动板334、上料垂直气缸335、上料旋转气缸336、上料气爪安装板337和上料手爪气缸338;上料安装板332的其中一个端面与上料立柱331的一端连接,上料立柱331的另一端与台面板21的上表面连接;上料电缸模组333设置于上料安装板332的另一个端面,上料滑动板334与上料电缸模组333的滑块连接;所述上料垂直气缸335设置于上料滑动板334上,上料旋转气缸336设置于上料垂直气缸335的气缸臂上;所述上料旋转气缸336包括旋转气缸座40,上料气爪安装板337的上表面与旋转气缸座40连接,上料气爪安装板337的下表面与上料手爪气缸338连接;下料组件34包括下料立柱341、下料安装板342、下料电缸模组343、下料滑动板344、下料垂直气缸345、下料旋转气缸346、下料气爪安装板347和下料手爪气缸348;下料安装板342的其中一个端面与下料立柱341的一端连接,下料立柱341的另一端与台面板21的上表面连接;下料电缸模组343设置于下料安装板342的另一个端面,下料滑动板344与下料电缸模组343的滑块连接;所述下料垂直气缸345设置于下料滑动板344上,下料旋转气缸346设置于下料垂直气缸345的气缸臂上;所述下料旋转气缸346包括旋转气缸座40,下料气爪安装板347的上表面与旋转气缸座40连接,下料气爪安装板347的下表面与下料手爪气缸348连接;上料垂直气缸335和上料旋转气缸336配合以及下料垂直气缸345和下料旋转气缸346配合,使得转盘41在转动时,上料组件33和下料组件34能够准确的将工件进行搬运;在本实施例中,上料组件33包括两个上料手爪气缸338,下料组件34包括两个下料手爪气缸348,并且对应上料组件33和下料组件34的工件调节组件35均包括两个调节手爪气缸353。

61.如图18-20所示,滴胶机构42包括控制是否出胶的滴胶设备和控制滴胶位置的滴胶控制组件;所述滴胶设备包括点胶机421和点胶支架422,所述点胶机421设置于点胶支架422上,并且点胶机421的出胶阀420设置于滴胶控制组件上;所述滴胶控制组件设置于转盘41的上方,滴胶控制组件包括滴胶立柱423、滴胶装配板424、滴胶安装板425、滴胶气缸426、滴胶滑轨427、滴胶滑动板428和出胶阀支架429;所述滴胶立柱423的一端与台面板21的上表面连接,滴胶装配板424设置于滴胶立柱423上,滴胶安装板425与滴胶装配板424连接;所述滴胶安装板425包括第一安装板430和第二安装板431,第一安装板430的下表面与滴胶装配板424的上表面连接,第二安装板431的其中一个端面与第二安装板431的侧边连接,在第一安装板430和第二安装板431之间的夹角还设置有加强筋432,用于加强滴胶安装板425的结构强度;所述加强筋432与第一安装板430以及第二安装板431连接;所述滴胶滑轨427设置于第二安装板431的另一个端面,在滴胶滑轨427上设置有滴胶滑块434,滴胶滑块434沿滴胶滑轨427活动,滴胶滑块434与滴胶滑动板428的下表面连接;在滴胶滑动板428的上表面设置有出胶阀支架429,所述出胶阀420设置于出胶阀支架429上;所述滴胶气缸426设置

于第二安装板431上,并处于滴胶滑轨427所在的表面,滴胶气缸426的气缸臂与滴胶滑动板428连接;滴胶气缸426的气缸臂的活动方向与滴胶滑块434的活动方向对应;出胶阀420在滴胶滑动板428的带动下活动,便于滴胶机构42对工件进行涂胶;当转盘41转动时,滴胶气缸426的气缸臂收拢,带动滴胶滑动板428以及滴胶滑动板428上的出胶阀支架429和出胶阀420远离工件安装工装5;当转盘41到达对应滴胶机构42的位置时,滴胶气缸426的气缸臂伸展,带动滴胶滑动板428以及滴胶滑动板428上的出胶阀支架429和出胶阀420靠近工件安装工装5,并且使出胶阀420进入工件内部,对工件的内表面进行涂胶;在本实施例中,包括两个出胶阀420,并且在滴胶滑动板428的上表面设置有出两个出胶阀支架429,并且出胶阀420的数量可根据需求进行增设或减少,并且当出胶阀420的数量出现变动时,出胶阀支架429的数量需要进行同步变动。

62.在一些优选的方式中,所述滴胶装配板424可沿滴胶立柱423活动,滴胶控制组件还包括滴胶轴承435和滴胶固定环436;所述滴胶轴承435被滴胶立柱423穿过并沿滴胶立柱423活动,所述滴胶装配板424与滴胶轴承435连接,并且滴胶装配板424随滴胶轴承435进行活动;所述滴胶固定环436套设于滴胶立柱423上,滴胶固定环436沿滴胶立柱423活动,并且滴胶固定环436设置于滴胶轴承435的下方;在滴胶固定环436上设置有固定环开口,通过调节固定环开口的开口大小调整滴胶固定环436的固定位置;当滴胶固定环436固定后滴胶轴承435和滴胶固定环436接触,并且滴胶轴承435被滴胶固定环436限定位置;所述滴胶轴承435的设置使得滴胶装配板424以及滴胶装配板424上的各部件可以调整高度和位置,进而使得滴胶机构42能对更多类型的工件进行加工。

63.如图14-15所示,滴胶机构42还包括工装旋转组件47,工装旋转组件47设置于转盘41下方,并且与滴胶控制组件的所在位置对应;工件安装工装5与工装旋转组件47接触,并且工装旋转组件47带动工件安装工装5进行旋转;所述工件安装工装5包括隔套51和工装座52;所述隔套51内设置有隔套空间511,工装座52设置于隔套空间511内,在工装座52和隔套51之间还设置有轴承,所述工装座52内设置有工装空间521,需要涂胶的工件设置于工装空间521内并固定;所述隔套51的内表面设置有隔套51轴承装配槽,并在工装座52的外表面设置有工装座52轴承装配槽,工装座52轴承装配槽和隔套51轴承装配槽相互对应;轴承的内表面与工装座52的外表面接触,轴承的外表面与隔套51的内表面接触,在轴承的作用下工装座52在隔套空间511内旋转;所述工装座52与工装旋转组件47接触,并在其与工装旋转组件47接触的一端设置有衔接槽523;所述衔接槽523与工装旋转组件47的衔接块471接触,并且在衔接块471的带动下进行旋转;所述工装座52在工装旋转组件47的带动下进行旋转,进而使得滴胶机构42能够更为均匀的进行涂胶,使得滴胶机构42的涂胶效果更佳。

64.在本实施例中,所述轴承包括第一轴承531和第二轴承532;隔套51的内表面两端设置有第一隔套轴承装配槽513和第二隔套轴承装配槽514,工装座52的外表面两端设置有第一工装座轴承装配槽524和第二工装座轴承装配槽525;第一隔套轴承装配槽513与第一工装座轴承装配槽524设置有相交区域,且第一轴承531设置于该相交区域内,第一轴承531的上表面与第一工装座轴承装配槽524的侧壁接触,第一轴承531的下表面与第一隔套轴承装配槽513的侧壁接触;第二隔套轴承装配槽514与第二工装座轴承装配槽525设置有相交区域,且第二轴承532设置于该相交区域内,第二轴承532的上表面与第二工装座轴承装配槽525的侧壁接触,第二轴承532的下表面与第二隔套轴承装配槽514的侧壁接触,使得第一

轴承531更为牢固的安装;在第二工装座轴承装配槽525内还设置有轴承限位槽526,并在轴承限位槽526内设置有限位环527,所述限位环527与第二轴承532的下表面接触;使得第二轴承532更为牢固的安装。

65.工装旋转组件47还包括工装旋转安装板472、工装旋转轴承358座、工装旋转电机474、同步带475和同步轮;所述同步轮包括主同步轮478和副同步轮479,其中主同步轮478设置于工装旋转电机474的输出轴上,副同步轮479设置于工装旋转轴承358座的旋转轴357上,同步带475与主同步轮478和副同步轮479啮合并进行传动;所述工装旋转轴承358座、同步带475和同步轮设置于工装旋转安装板472的上表面,衔接块471设置于工装旋转轴承358座的旋转轴357上;在本实施例中,工装旋转轴承358座的数量与出胶阀420的数量对应,工装旋转轴承358座包括第一旋转轴承座480和第二旋转轴承座481,副同步轮479包括第第一副同步轮482和第二副同步轮483,第第一副同步轮482设置于第一旋转轴承座480的旋转轴357上,第二副同步轮483设置于第二旋转轴承座481的旋转轴357上,同步带475与主同步轮478、第第一副同步轮482和第二副同步轮483啮合;在工装旋转安装板472上还设置有传感器用于检测主同步轮478和副同步轮479的转动。

66.工装旋转组件47还包括衔接调整组件,使衔接块471与衔接槽523接触或分离;所述衔接调整组件包括衔接气缸484、衔接板485、衔接轴承486和衔接导杆487;所述衔接气缸484设置于衔接板485的下表面,衔接气缸484的气缸臂穿过衔接板485与工装旋转安装板472的下表面接触;衔接轴承486设置于工装旋转安装板472,衔接导杆487将衔接轴承486穿过,且衔接导杆487的一端与衔接板485的上表面接触;在本实施例中,衔接板485固定在台面板21上,衔接气缸484的气缸臂伸展带动工装旋转安装板472靠近转盘41,使得衔接块471进入衔接槽523,由工装旋转组件47带动工装座52旋转。

67.在一些优选的方式中,所述工件安装工装5还包括工装座旋转定位组件49,其包括钢珠491、弹簧套492和定位销493;所述弹簧套492固定于隔套51,定位销493设置于弹簧套492的一端并与弹簧套492内弹簧的一端接触,钢珠491设置于弹簧套492远离定位销493的一端并与弹簧套492内弹簧的另一端接触;在工装座52的外表面设置有对应钢珠491的定位孔,钢珠491受弹簧套492作用进入定位孔;当衔接块471进入衔接槽523,工装旋转组件47带动工装座52旋转时,弹簧套492内弹簧对钢珠491施加的作用力小于副同步轮479传递的作用力,钢珠491沿工装座52的外表面滚动;当衔接块471离开衔接槽523,钢珠491通过弹簧套492内弹簧的作用力进入定位孔内进而限定工装座52位置。

68.如图21所示,检测机构44包括检测支架441、检测气缸442、夹座443、检测连接杆444、检测相机445、相机安装板446、检测光源447和光源安装板448,检测相机445和检测光源447设置于工件安装工装5上方;所述检测支架441设置于台面板21的上表面,检测气缸442固定在检测支架441上;在检测气缸442上设置有检测滑动块439,检测滑动块439的活动由检测气缸442控制;所述夹座443包括第一夹座449和第二夹座450,第一夹座449和第二夹座450分别设置于检测连接杆444的两端,其中第一夹座449与检测滑动块439连接;第二夹座450与相机安装板446连接,检测相机445设置在相机安装板446上;所述光源安装板448与第二夹座450连接,检测光源447与光源安装板448连接;所述检测光源447与检测相机445对应,并且检测相机445设置于检测光源447的上方;在光源安装板448和检测光源447上均设置有检测通孔440,所述检测通孔440与检测相机445处于同一直线上;检测机构44的设置使

得操作人员可提前查看滴胶机构42的滴胶效果,进而使得涂胶固化设备的涂胶效率和涂胶质量得到提升;而检测光源447的设置使得检测相机445的检测效果更为清晰。

69.如图22所示,滴胶固化机构45包括固化立柱451、固化安装板452、固化灯453、固化挡板454和挡板安装支架455;所述固化立柱451的一端与台面板21的上表面连接,固化安装板452设置在固化立柱451上;所述挡板安装支架455的两端分别与固化灯453和固化安装板452连接,固化挡板454将固化灯453包围,所述固化灯453设置于转盘41上方,并且其与工件安装工装5对应;所述固化挡板454用于保护固化灯453,并且使得固化灯453的光照范围被限定,避免影响到其他工件内的涂胶区域的固化;在固化挡板454上设置有挡板开口456,供工件安装工装5进入固化挡板454内以及离开固化挡板454内部。

70.涂胶固化设备还包括检测显示设备6,检测显示设备6包括显示屏61、控制主机62、鼠标63和键盘64,显示器、鼠标63和键盘64均与控制主机62连接;检测相机445与控制主机62连接,并由显示屏61显示检测相机445拍摄或录制的内容;操作人员可使用鼠标63和键盘64通过控制主机62对检测相机445进行调节,使得检测相机445检测效果更为精确。

71.所述机架部分2包括机架支撑柱22和机架盖板23,并通过机架支撑柱22和机架盖板23包围形成机架空间24;涂胶固化设备的电气设备设置于机架空间24内;在机架盖板23上还设置有电源开关25;台面板21位于机架部分2的上表面;在机架支撑柱22底面的四个角上还设置地脚26,使得涂胶固化设备整体的放置更为牢固稳定;

72.所述防护罩1部分包括防护罩支撑柱11和防护罩盖板12,并通过防护罩支撑柱11和防护罩盖板12包围形成防护空间13,工件搬运机构3和工件加工部分4设于防护空间13内;防护罩1被搬运轨道31穿过,并在防护罩1上设置有搬运轨道送料入口14和搬运轨道送料出口15;防护罩1还包括控制按钮盒17,并通过控制按钮盒17控制涂胶固化设备;在防护罩1侧面的防护罩盖板12上均设置有搬防护罩开门16,便于操作人员对涂胶固化设备进行操作和使用。

73.在一些优选的方式中,所述上料组件33包括第一上料拖链71、第一上料支架72、第一上料拖链护板73、第二上料拖链74、第二上料支架75和第二上料拖链护板76;所述第一上料护板设置于上料安装板332和上料电缸模组333的上方,第一上料拖链71设置于第一上料护板内并沿第一上料护板活动,第一上料支架72分别与第一上料拖链71和上料滑动板334连接;所述第二上料拖链护板76与上料滑动板334连接,第二上料拖链74设置于第二上料护板内并沿第二上料护板活动,在上料垂直气缸335的气缸臂上设置有上料滑台固定座77,并且第二上料支架75分别与上料滑台固定座77和第二上料拖链74连接;第一上料拖链71和第二上料拖链74的设置使得上料组件33的活动更为稳定;所述下料组件34包括第一下料拖链81、第一下料支架82、第一下料拖链护板83、第二下料拖链84、第二下料支架85和第二下料拖链护板86;所述第一下料护板设置于下料安装板342和下料电缸模组343的上方,第一下料拖链81设置于第一下料护板内并沿第一下料护板活动,第一下料支架82分别与第一下料拖链81和下料滑动板344连接;所述第二下料拖链护板86与下料滑动板344连接,第二下料拖链84设置于第二下料护板内并沿第二下料护板活动,在下料垂直气缸345的气缸臂下设置有下料滑台固定座87,并且第二下料支架85分别与下料滑台固定座87和第二下料拖链84连接;第一下料拖链81和第二下料拖链84的设置使得下料组件34的活动更为稳定。

74.涂胶固化设备的使用流程如下:

75.1.未加工的工件设置于搬运托盘32上,并由搬运轨道送料入口14进入涂胶固化设备内部;当搬运托盘32到达托盘举升组件37所在位置后,由托盘举升组件37将搬运托盘32进行举升。

76.2.对应上料组件33的工件调节组件35对搬运托盘32上的未加工的工件由进行调整;上料组件33将完成调整的工件送入转盘41的工件安装工装5内。

77.3.旋转电机46转动,转盘41跟随进行转动;当装配有工件的工件安装工装5到达滴胶机构42时,旋转电机46停止转动;胶阀进入工件内部,对工件的内表面进行涂胶;同时,在衔接调整组件的作用下,工装旋转组件47的衔接块471进入工装座52的衔接槽523,使得工装座52进行旋转;进而使得工装座52的涂胶更为均匀。

78.4.工装座52完成涂胶后,工装旋转组件47的衔接块471离开工装座52的衔接槽523;旋转电机46转动,转盘41跟随进行转动,带动完成涂胶的工件到达检测机构44;旋转电机46停止转动,检测机构44进行工作,检测人员可以通过检测显示设备6查看涂胶效果。

79.5.工装座52完成检测后,旋转电机46转动,转盘41跟随进行转动,带动完成检测的工件到达滴胶固化机构45;旋转电机46停止转动,完成检测的工件进行固化。

80.6.下料组件34将完成固化的工件送至对应下料组件34的工件调节组件35处;通过工件调节组件35将工件进行调整,并装配到搬运托盘32上,从搬运轨道送料出口15完成涂胶加工。

81.值得说明的是,本实用新型的其他技术方案均属于现有技术,故不作赘述。

82.以上所述仅是本实用新型优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。