1.本技术涉及化工蒸馏技术领域,尤其是涉及一种减压蒸馏后馏分处理装置。

背景技术:

2.减压蒸馏是化工领域用于分离和提纯有机化合物的一种重要方法,尤其适用于高沸点物质和那些在常压蒸馏时未达到沸点就已受热分解、氧化或聚合的化合物的分离和提纯。

3.现有减压蒸馏系统中,对于物料的提纯大都采用单线程系统进行作业,这导致无论客户对产品纯度的要求高或低,都需要消耗近似等量的能量运行设备,当客户要求的产品质量不高时,对高纯度提取系统来说,依旧只能采用高耗电的精制方式生产,不利于节能,容易导致产业耗能增加。

技术实现要素:

4.为了实现减压蒸馏系统粗制与精制提纯功能的转换,本技术提供一种减压蒸馏后馏分处理装置。

5.本技术提供的一种减压蒸馏后馏分处理装置采用如下的技术方案:

6.一种减压蒸馏后馏分处理装置,包括提纯系统,提纯系统包括反应釜、冷水冷凝管、前馏分收集罐、后馏分收集罐和与所述反应釜相连通的真空抽气结构,所述反应釜通过管道与所述冷水冷凝管进口相连通,所述冷水冷凝管出口分别同所述前馏分收集罐和所述后馏分收集罐相通,提纯系统上还设置有用于精提取后馏分物质的精制系统。

7.通过采用上述技术方案,通过相互连通的反应釜、冷水冷凝管、前馏分收集罐、后馏分收集罐和真空抽气结构,可构成低耗能的粗提取回路,通过真空抽气结构形成低压状态以减少反应釜内物料的沸点,在反应釜内进行加热蒸馏出前馏分气体,并使其进入冷水冷凝管进行冷却后,流入前馏分收集罐内,此时冷水冷凝管与后馏分收集罐管道闭合;后对反应釜升温,进行后馏分气体分离,使其通过冷水冷凝器冷却后流入后馏分收集罐,此时冷水冷凝管与前馏分收集罐管道闭合;实现粗减压蒸馏,且通过另外设置精制系统,以实现粗制与精制之间的模式切换。

8.可选的,精制系统包括用于只冷却所述反应釜内后馏分物质的温水冷凝管,所述温水冷凝管进料口与所述反应釜出口通过管道相连通,所述温水冷凝管设置有出液口和出气口,所述出液口与所述后馏分收集罐通过管道相连通。

9.通过采用上述技术方案,设置温水冷凝管,并通过对各管道之间启闭的控制,可形成精制回路,在进行对后馏分试剂蒸馏时,冷水冷凝管与反应釜之间的管道闭合,蒸馏气体进入温水冷凝管,温水冷凝管的温度为前馏分试剂与后馏分试剂的沸腾温度之间,以对从反应釜产生的气体中的后馏分试剂、前馏分试剂进行二次分离,后馏分气体液化后流入后馏分收集罐。

10.可选的,所述温水冷凝管的所述出气口与所述冷水冷凝管的进口通过管道相连

通。

11.通过采用上述技术方案,通过将温水冷凝管的出气口与冷水冷凝管的进口对接,实现从其出来的前馏分气体通过冷水冷凝管进行冷却,并将冷却后的前馏分液体输送至前馏分收集罐内。

12.可选的,所述真空抽气结构包括与所述反应釜通过管道相连通的缓冲箱和同所述缓冲箱通过管道相连通的真空泵。

13.通过采用上述技术方案,通过设置真空泵,以对蒸馏系统进行抽空减压,设置的缓冲箱可对抽气过程起到缓冲保护的作用,为抽气过程提供安全保障。

14.可选的,所述温水冷凝管包括管体和呈螺旋弯曲并包裹所述管体外侧的温水冷却管道,所述温水冷凝管还包括用于包裹所述温水冷却管道和所述管体的保温层。

15.通过采用上述技术方案,温水冷凝管包括管体,管体外侧螺旋缠绕有温水冷却管道,温水冷却管道内通有温度高于前馏分试剂沸腾温度,低于后馏分试剂沸腾温度的冷却液,设置的保温层能够对冷却液与管体起到保温作用,防止热量无意义流失。

16.可选的,所述管体内设置有冷凝板,所述冷凝板呈v形设置,且所述冷凝板呈筛网状设置。

17.通过采用上述技术方案,管体内设置的冷凝板用于冷却进入管体内的后馏分气体,呈v形设置以便于冷却后的液体汇聚,设置呈筛网状增加冷却后液体的筛透性能,且能增加与后馏分气体的立体接触面积,提高液化效率。

18.可选的,所述管体内还设置有用于增加气体流通路径的若干挡板,各所述挡板呈蛇形分布并皆位于所述冷凝板的一侧,所述出液口位于冷凝板的另一侧。

19.通过采用上述技术方案,通过呈蛇形通道分布的若干挡板,以增加气流需要流经的路程,提高冷却液与气体之间的换热时间。

20.可选的,所述挡板上设置有纹路,纹路倾斜设置且倾斜方向与重力方向之间的夹角小于九十度设置。

21.通过采用上述技术方案,挡板上设置倾斜纹路,以增大与气体之间的换热面积,倾斜斜面与重力方向之间的角度小于九十度,以便于气体在纹路面上液化后,通过重力自然下落汇聚。

22.综上所述,本技术至少包括以下一种有益技术效果:

23.1、反应釜、冷水冷凝管、前馏分收集罐和后馏分收集罐构成粗制提纯回路,对物料进行单次提纯,应便于节省能耗,反应釜、冷水冷凝管、温水冷凝管、前馏分收集罐和后馏分收集罐构成精制提纯回路,可对后馏分试剂进行二次提纯,提高提纯纯度,且两者之间可通过控制阀实现切换,以对客户不同的需求进行不同的能耗工作;

24.2、设置的温水冷凝管具备气液分离的功能,能够将后馏分试剂中的前馏分气体进行分离,提高后馏分与前馏分试剂的纯度。

附图说明

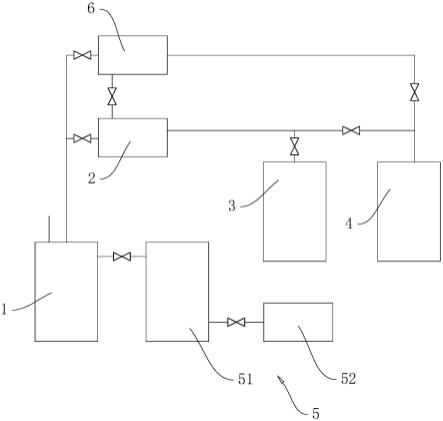

25.图1是本技术实施例的系统示意图;

26.图2是本技术实施例中温水冷凝管的剖视图。

27.附图标记说明:

28.1、反应釜;2、冷水冷凝管;3、前馏分收集罐;4、后馏分收集罐;5、真空抽气结构;51、缓冲箱;52、真空泵;6、温水冷凝管;61、管体;611、出液口;612、出气口;62、温水冷却管道;63、保温层;64、冷凝板;65、挡板。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种减压蒸馏后馏分处理装置。参照图1,一种减压蒸馏后馏分处理装置包括提纯系统,提纯系统包括呈塔状的反应釜1,反应釜1水平设置于地面上,提纯系统还包括真空抽气结构5,真空抽气结构5包括与反应釜1通过管道相连通的矩形缓冲箱51和同缓冲箱51通过管道相连通的真空泵52。

31.提纯系统还包括冷水冷凝管2、前馏分收集罐3、后馏分收集罐4,反应釜1通过管道与冷水冷凝管2进口相连通,冷水冷凝管2出口分别同前馏分收集罐3和后馏分收集罐4相通,提纯系统上还设置有用于精提取后馏分物质的精制系统,精制系统包括温水冷凝管6,温水冷凝管6进料口与反应釜1出口通过管道相连通,温水冷凝管6设置有出液口611和出气口612,出液口611与后馏分收集罐4通过管道相连通,温水冷凝管6的出气口612与冷水冷凝管2的进口通过管道相连通。

32.上述结构两两之间的管道皆串联有启闭阀,通过上述设置,系统分为了两种可转换的工作模式,节能的粗制提纯与耗能的精制提纯,通过两种方式以适应不同的客户需求,从而节省能耗。其中转为粗制提纯回路时,前馏分与后馏分的气体皆通过冷水冷凝管2内进行冷却液化后,分别输入至前馏分收集罐3和后馏分收集罐4内;

33.精制提纯的方式为,先提纯前馏分气体,使其通过冷水冷凝管2液化后流入前馏分收集罐3内,在进行后馏分气体液化时,由于前馏分气体液化后会存在部分回流,导致反应釜1内依旧存在部分前馏分试剂,故使后馏分气体通过温水冷凝管6,此时温水冷凝管6中通入温度高于前馏分试剂沸腾温度、低于后馏分试剂沸腾温度的冷却液,使得进入温水冷凝管6的后馏分气体液化,输出至后馏分收集罐4,而后馏分气体中部分依旧呈气态的前馏分试剂通过冷水冷凝管2液化后进入前馏分收集罐3。

34.参考图2,温水冷凝管6包括呈圆筒状并水平放置的管体61和呈螺旋弯曲并包裹管体61外侧的温水冷却管道62,温水冷凝管6还包括同时包裹温水冷却管道62和管体61的保温层63,管体61内水平设置有呈v形的冷凝板64,冷凝板64呈筛网状设置,管体61内还固定设置有用于增长气体流通路径的若干挡板65,各挡板65皆竖直设置,且分别固定连接于管体61内侧壁及冷凝板64上,形成蛇形通道,各挡板65皆分布于冷凝板64的上表面一侧,出液口611位于冷凝板64的下表面一侧的管体61侧壁上,出气口612设置于冷凝板64上表面并与出液口611同侧的管体61侧壁上,管体61的进料口设置于远离出液口611的一侧,挡板65上还设置有纹路,纹路倾斜设置且倾斜方向与重力方向之间的夹角呈三十度设置。

35.本技术实施例一种减压蒸馏后馏分处理装置的实施原理为:当设备进行粗制提纯时,通过先控制反应釜1加热至前馏分温度,将前馏分气体蒸发后通过冷水冷凝管2液化后流至前馏分收集罐3内,后将反应釜1升温使后馏分试剂蒸发,并使其气体通过冷水冷凝管2内进行冷却液化后输至后馏分收集罐4内;

36.精制提纯的方式为,先提纯前馏分气体,使其通过冷水冷凝管2液化后流入前馏分

收集罐3内,提高反应釜1温度,使后馏分气体通过温水冷凝管6,进行对后馏分气体进行二次提纯,并将提纯后的后馏分气体液化后输出至后馏分收集罐4内,而后馏分气体中部分依旧呈气态的前馏分气体通过冷水冷凝管2液化后进入前馏分收集罐3。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。