1.本实用新型涉及一种汽车纵梁前段,特别是一种汽车的纵梁前段内板总成。

背景技术:

2.车纵梁前段内板总成结构目前是非承载车身的主要框架结构,避免乘员舱变形过大,威胁乘员安全。纵梁前段内板总成强度对车内安全有着重要作用。

3.现有的纵梁前段内板总成由纵梁前段内板组件、纵梁内加强板总成、纵梁前段内加强板组件以及副车架、空滤器等安装件组成。该结构整体后部截面较小,对加强梁总成刚度强度提升较小。不利于提升正碰时力的分散、传递。对乘员的保护效果差,对整车的刚度、强度提升较低。

技术实现要素:

4.本实用新型的目的在于:针对现有技术中纵梁前段内板总成后补截面小,对车身刚度提升弱的问题,提供一种刚度强、提升乘员乘坐安全性的汽车的纵梁前段内板总成。

5.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

6.一种汽车的纵梁前段内板总成,纵梁前段内板总成呈u形的凹槽结构,沿u形凹槽的长度方向依次设有焊接相连的纵梁前段内板组件、纵梁中段连接板组件,且u形凹槽沿该方向的宽度逐渐增大;纵梁前段内板总成u形凹槽槽底的背向侧固定有前围横梁组件,且二者形成人字形结构;前围横梁组件与纵梁中段连接板组件形成人字形结构的两个尾端;纵梁中段连接板组件由高强度板通过热成型工艺制成。

7.采用上述技术方案的本实用新型,纵梁前段内板总成为沿长度方向,自身宽度逐渐增大的u形凹槽结构,因而提升了纵梁前段内板总成的结构强度;此外,纵梁前段内板总成与前围横梁组件相连并呈人字形结构,且纵梁中段连接板组件为高强度板,增强了整个纵梁前段内板总成结构强度的同时,便于将力传至前围、a柱和门槛,增强了乘员的安全性。

8.进一步地,纵梁前段内板组件的u形凹槽底部焊接有纵向连接件。用于连接对应的结构。

9.进一步地,纵梁前段内板组件的u形凹槽侧边焊接有两个纵向连接件总成。

10.进一步地,纵梁前段内板组件设有多个角压加强筋和壁压加强筋。角压加强筋和壁压加强筋在碰撞压溃时能起到吸能的效果,提高车辆碰撞的安全性。

11.进一步地,纵梁中段连接板组件的尾部焊接有纵梁中段连接板分板组件,纵梁中段连接板分板组件在u形凹槽的槽底形成一个凸起结构。增强纵梁前段内板总成的结构强度,凸起用于避让结构。

12.进一步地,沿纵梁中段连接板组件的长度方向并在其凹槽内侧焊接有纵梁中段连接板加强板组件。增强纵梁中段连接板组件的结构强度。

13.进一步地,纵梁前段内板组件的端部焊接有与u形凹槽三面相连的前防撞螺母板组件。

14.进一步地,纵梁前段内板总成与纵梁外板焊接后形成一个沿长度方向,宽度逐渐增大的腔体结构。增大纵梁前段内板总成的u形结构体积,提升车辆的结构强度,提高车辆碰撞时的安全性。

15.进一步地,纵梁中段连接板组件的材质为br1500hs。

16.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

17.纵梁前段内板总成为沿长度方向,自身宽度逐渐增大的u形凹槽结构,因而提升了纵梁前段内板总成的结构强度;此外,纵梁前段内板总成与前围横梁组件相连并呈人字形结构,且纵梁中段连接板组件为高强度板,增强了整个纵梁前段内板总成结构强度的同时,便于将力传至前围、a柱和门槛,增强了乘员的安全性。

附图说明

18.构成本申请的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

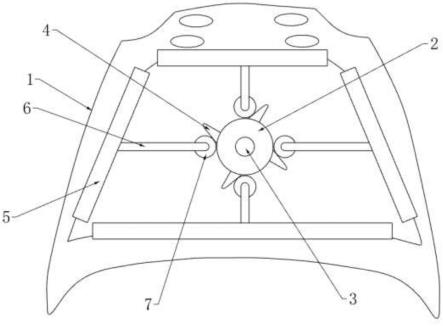

19.图1示出了本实用新型汽车的纵梁前段内板总成的示意图。

20.图2示出了图1另一个视角的示意图。

21.其中,上述附图包括以下附图标记:

22.1、纵梁前段内板组件;2、纵梁中段连接板组件;3、前围横梁组件;4、纵向连接件;5、纵向连接件总成;6、角压加强筋;7、壁压加强筋;8、纵梁中段连接板分板组件;9、纵梁中段连接板加强板组件;10、前防撞螺母板组件。

具体实施方式

23.需要指出的是,除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

25.如图2,一种汽车的纵梁前段内板总成,纵梁前段内板总成呈u形的凹槽结构,沿u形凹槽的长度方向依次设有焊接相连的纵梁前段内板组件1、纵梁中段连接板组件2,且u形凹槽沿该方向的宽度逐渐增大;纵梁前段内板总成u形凹槽槽底的背向侧固定有前围横梁组件3,且二者形成人字形结构;前围横梁组件3与纵梁中段连接板组件2形成人字形结构的两个尾端;纵梁中段连接板组件2由高强度板通过热成型工艺制成。

26.采用上述技术方案的本实用新型,纵梁前段内板总成为沿长度方向,自身宽度逐渐增大的u形凹槽结构,因而提升了纵梁前段内板总成的结构强度;此外,纵梁前段内板总成与前围横梁组件3相连并呈人字形结构,且纵梁中段连接板组件2为高强度板,增强了整个纵梁前段内板总成结构强度的同时,便于将力传至前围、a柱和门槛,增强了乘员的的安全性。

27.如图1和图2,进一步地,纵梁前段内板组件1的u形凹槽底部焊接有纵向连接件4。用于连接对应的结构。

28.进一步地,纵梁前段内板组件1的u形凹槽侧边焊接有两个纵向连接件总成5。

29.进一步地,纵梁前段内板组件1设有多个角压加强筋6和壁压加强筋7。角压加强筋6和壁压加强筋7在碰撞压溃时能起到吸能的效果,提高车辆碰撞的安全性。

30.进一步地,纵梁中段连接板组件2的尾部焊接有纵梁中段连接板分板组件8,纵梁中段连接板分板组件8在u形凹槽的槽底形成一个凸起结构。增强纵梁前段内板总成的结构强度,凸起用于避让结构。

31.进一步地,沿纵梁中段连接板组件2的长度方向并在其凹槽内侧焊接有纵梁中段连接板加强板组件9。增强纵梁中段连接板组件2的结构强度。

32.进一步地,纵梁前段内板组件1的端部焊接有与u形凹槽三面相连的前防撞螺母板组件10。

33.进一步地,纵梁前段内板总成与纵梁外板焊接后形成一个沿长度方向,宽度逐渐增大的腔体结构。增大纵梁前段内板总成的u形结构体积,提升车辆的结构强度,提高车辆碰撞时的安全性。

34.进一步地,纵梁中段连接板组件2的材质为br1500hs。

35.本实用新型的范围并非由上述描述的实施方式来限定,而是由所附的权利要求书及其等价物来限定。

36.以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

技术特征:

1.一种汽车的纵梁前段内板总成,其特征在于,纵梁前段内板总成呈u形的凹槽结构,沿u形凹槽的长度方向依次设有焊接相连的纵梁前段内板组件(1)、纵梁中段连接板组件(2),且u形凹槽沿该方向的宽度逐渐增大;所述纵梁前段内板总成u形凹槽槽底的背向侧固定有前围横梁组件(3),且二者形成人字形结构;所述前围横梁组件(3)与所述纵梁中段连接板组件(2)形成人字形结构的两个尾端;所述纵梁中段连接板组件(2)由高强度板通过热成型工艺制成。2.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁前段内板组件(1)的u形凹槽底部焊接有纵向连接件(4)。3.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁前段内板组件(1)的u形凹槽侧边焊接有两个纵向连接件总成(5)。4.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁前段内板组件(1)设有多个角压加强筋(6)和壁压加强筋(7)。5.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁中段连接板组件(2)的尾部焊接有纵梁中段连接板分板组件(8),所述纵梁中段连接板分板组件(8)在u形凹槽的槽底形成一个凸起结构。6.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,沿所述纵梁中段连接板组件(2)的长度方向并在其凹槽内侧焊接有纵梁中段连接板加强板组件(9)。7.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁前段内板组件(1)的端部焊接有与u形凹槽三面相连的前防撞螺母板组件(10)。8.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁前段内板总成与纵梁外板焊接后形成一个沿长度方向,宽度逐渐增大的腔体结构。9.根据权利要求1所述的汽车的纵梁前段内板总成,其特征在于,所述纵梁中段连接板组件(2)的材质为br1500hs。

技术总结

本实用新型公开了一种汽车的纵梁前段内板总成,纵梁前段内板总成呈U形的凹槽结构,沿U形凹槽的长度方向依次设有焊接相连的纵梁前段内板组件、纵梁中段连接板组件,且U形凹槽沿该方向的宽度逐渐增大;纵梁前段内板总成U形凹槽槽底的背向侧固定有前围横梁组件,且二者形成人字形结构;前围横梁组件与纵梁中段连接板组件形成人字形结构的两个尾端;纵梁中段连接板组件由高强度板通过热成型工艺制成。采用本实用新型,纵梁前段内板总成为沿长度方向,自身宽度逐渐增大的U形凹槽结构,因而提升了纵梁前段内板总成的结构强度;此外,纵梁前段内板总成与前围横梁组件相连并呈人字形结构,便于将力传至前围、A柱和门槛,增强了乘员的安全性。全性。全性。

技术研发人员:马剑昌 邹杨 漆银利 狄武飞 敖志国

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2022.04.07

技术公布日:2022/6/27

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。