1.本技术涉及建筑结构的技术领域,尤其是涉及一种加工预制柱钢柱头的模具。

背景技术:

2.建筑领域中,钢结构作为常用的承重结构,通常都是预制好的,运往施工现场进行加工组装。钢结构包括钢梁、立柱以及钢柱头等结构,其中钢柱头是连接钢梁或立柱的重要连接节点,往往预先加工后运往现场进行二次加工组装。钢柱头的加工和组装是保证工程完成质量的重中之重。

3.目前对于钢柱头的安装通常是建筑工人借卷尺/靠尺以及经验等进行,由于加工步骤较多,对于加工步骤精度需分多步进行控制,这样一来误差被放大,另外不同操作人员之间也存在个体误差,加工过程中仅使用卷尺/靠尺对水平和竖向的精度进行控制,会造成最终成型的钢柱头误差较大;另外施焊过程中,容易发生焊接变形,从而导致误差增大。据调查数据显示,通过上述方法加工组装的钢柱头的合格率仅有75%,难以保证整体工程的质量。

4.通过分析后,针对上述相关技术,发明人认为钢柱头的加工组装过程步骤多,手工操作的施工难度大,加工精度低,从而导致加工组装的钢柱头合格率低的问题。

技术实现要素:

5.为了降低钢柱头加工组装的难度,提升加工精度,提升钢柱头安装合格率,本技术提供一种加工预制柱钢柱头的模具。

6.本技术提供的一种加工预制柱钢柱头的模具,采用如下的技术方案:一种加工预制柱钢柱头的模具,用于钢柱头的加工组装,其特征在于:包括承载件、支撑件和定位件;所述承载件设有水平的承载端面;所述承载端面用于承载钢柱头;所述支撑件包括支撑板,所述支撑板两两平行且垂直设置于所述承载端面上,所述支撑板与承载端面形成容置空间,所述容置空间能够容置钢柱头;所述定位件设置于所述承载端面上,且位于所述容置空间内,所述定位件的高度与钢柱头的底板的安装高度相同。

7.通过采用上述技术方案,钢柱头的侧板放置在水平的承载端面上,使得侧板的水平高度一致,将初步组装好的钢柱头放入容置空间内,两两平行的支撑板能够分别在横向和纵向上限制钢柱头的侧板,使得钢柱头的侧板之间间距保持一致,能够减少焊接时的焊接变形的误差,定位件能够准确的将钢柱头的底板的高度限定,即通过模具的水平以及垂直方向的对钢柱头的限制定位,在进行加工时能够最大的减少误差,提高钢柱头加工的合格率以及安装的精度。

8.可选的,还包括第一加固件,所述第一加固件一端连接于承载件,另一端与支撑板相连接。

9.通过采用上述技术方案,第一加固件的存在提高了承载件与支撑件之间的连接强度,尽量使第一支撑板/第二支撑板之间的距离不发生变化,提升组装精度。

10.可选的,所述支撑板上设置有一个及以上的所述第一加固件。

11.通过采用上述技术方案,设置多个第一加固件能够进一步保证支撑板的稳定性。

12.可选的,所述第一加固件与承载件以及支撑板三者之间形成三角结构。

13.通过采用上述技术方案,利用三角结构的稳定性,第一加固件分别与承载件和支撑板连接,加固支撑板与承载件的连接,在垂直方向上限制支撑板,使其始终垂直于承载端面,这样设置的目的是在对钢柱头进行组装加工时,支撑板能够对侧板提供稳定的支撑,减少侧板在竖向上的误差。

14.可选的,所述支撑件远离承载件的一端设置有第二加固件,所述第二加固件与所述支撑板连接。

15.通过采用上述技术方案,进一步在竖向上限制支撑板。

16.可选的,所述第二加固件为由4个加固板首尾连接成的矩形加固框,每个加固板与支撑板连接。

17.通过采用上述技术方案,使得第二加固件与支撑板成为整体,进而提高稳定性进一步减少了支撑板在竖向上发生偏移的情况,即进一步限制了平行侧板之间的间距。

18.可选的,相邻所述支撑板之间间隔设置。

19.通过采用上述技术方案,间隔设置的目的在于,在对钢柱头进行组装加工时,提供了充足的操作空间,降低加工难度,另外完成钢柱头的组装时也方便取出钢柱头。

20.可选的,所述支撑板上设置有穿筋孔。

21.通过采用上述技术方案,穿筋孔方便钢筋进入,降低钢柱头组装难度。

22.综上所述,本技术包括以下有益技术效果:能够减少手工操作带来的误差,降低了施工难度,提高了加工精度,对使用模具加工完成的钢柱头进行了实测统计,每个钢柱头的尺寸误差均控制在

±

1mm之内,达到了精加工的要求,进一步验证了此模具配合钢柱头加工的完成质量,合格率达到了98.5%,对预制柱的加工提供了优良的前置条件,使后续工作顺利开展。

附图说明

23.图1是钢柱头的结构示意图;

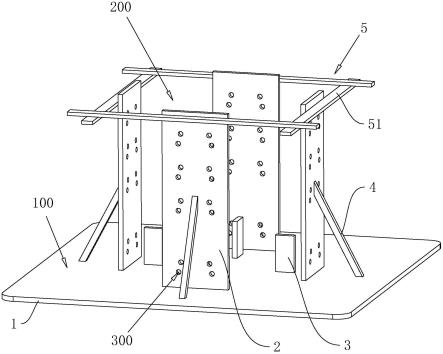

24.图2是本技术实施例的结构示意图;

25.图3是钢柱头在模具内的结构示意图。

26.附图标记说明:1、承载件;2、支撑板;3、定位件;4、第一加固件;5、第二加固件;51、加固板;100、承载端面;200、容置空间;300、穿筋孔;10、侧板;20、顶板;30、底板;40、钢筋;50、箍筋。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.一般来说,常规的钢柱头包括四个侧板10,侧板10两两平行,且周向分布形成矩形,侧板10上竖向成排开设有若干孔,两两平行的侧板10通过钢筋40穿孔塞焊连接,在钢筋40上放置有箍筋50,在垂直方向上,使用扎丝固定钢筋40和箍筋50。在侧板10的顶部位置设置有顶板20,在远离侧板10顶部的一端连接有底板30。相关技术中在对钢柱头进行组装加

工时,通常是手工未借助其他工具进行操作,往往存在横向和纵向侧板10之间的间距的不等,以及竖向上的间距不等,底板30的焊接高度不够精准等等一系列问题,从而导致钢柱头的安装合格率交底,影响整个工程的质量。

29.故本技术实施例公开一种加工预制柱钢柱头的模具,以解决现有技术中的缺陷,从横向、纵向以及竖向上控制侧板10之间的间距,提升钢柱头的组装精度。

30.参照图1和图2,加工预制柱钢柱头的模具包括承载件1、支撑件和定位件3,支撑件与承载端面100形成一个容置空间200,容置空间200给钢柱头提供了加工组装的空间,支撑件能够限制住侧板10之间的间距,定位件3设置在承载件1上,且位于容置空间200内,而且定位件3的高度与底板30的高度相等,即能够将底板30的安装高度达到精准控制的目的。

31.承载件1有一个与水平的承载端面100,承载端面100给钢柱头的组装提供了水平的受力点,钢柱头放在承载端面100上,能够保证钢柱头的四个侧板10在同一高度,利于后续的组装。

32.在本实施例中,支撑件包括4个支撑板2,支撑板2两两平行且垂直与承载端面100设置,每个支撑板2相当于矩形的一条边。每个支撑板2给与钢柱头的侧板10支撑,横向平行的支撑板2支撑横向的侧板10,并对横向侧板10的间距进行限制,使横向上间距一致;纵向平行的支撑板2支撑限制纵向的侧板10,使纵向上侧板10的间距一致。相邻的两个支撑板2之间有间隙,这样设置的目的在于,提供了充足的操作空间,方便对钢柱头进行焊接组装。

33.为了方便侧板10的组装,在支撑板2上开设有穿筋孔,穿筋孔在支撑板2上成排设置,具体的,穿筋孔设置有4排,每排之间的间隔与侧板10上的每排钢筋40距离相等。

34.值得注意的是,为了提高模具的适用性,为了使同一模具能够对不同尺寸的钢柱头进行加工组装,穿筋孔设置有两组,每组4排,每排2个穿筋孔,其中一组中每排两个的穿筋孔的距离与另一排不等。这样就能适用于不同尺寸的钢柱头的组装。

35.由于支撑板2具有一定高度,而且与承载件1是通过支撑板2的底面焊接的,这样的连接强度不够,即支撑板2可能会发生竖向上的倾斜,从而导致侧板10在竖向上的间距不一致。故,为加强支撑板2与承载件1的连接强度,使支撑板2在竖向上始终保持垂直,设有第一加固件4,每个支撑板上设置有一个第一加固件4;在本实施例中,第一加固件4为加固杆,加固杆的一端固设在承载件1上,另一端固设在支撑板背离容置空间200的一侧的中部位置。加固杆与支撑板2和承载件1之间形成一个稳定的三角结构,使得支撑板2更加稳定,减少了支撑板2在竖向上发生偏移的情况发生。在其他实施例中第一加固件4的个数还可以是两个及以上。

36.进一步地,在支撑板2远离承载端面100的一端设置有第二加固件5,在本实施例中第二加固件5为加固框,加固框由四个加固板51首尾相连形成,且每个加固板51与支撑板2连接。具体的,加固板51焊接于支撑板2远离容置空间200的一侧;加固板51为一长方体板。在本实施例中,加固板51之间也是焊接而成。在其他实施例中,加固框还可以由四个杆首尾焊接形成,只要能够对支撑板2在竖向上有限制作用即可。

37.在本实施例中,定位件3具体是定位板,且设置有四个,定位板垂直与承载端面100设置,且与支撑板2之间有一定空隙,这样设置的目的是,便于侧板10放入定位板和支撑板2之间,定位板和支撑板2配合对侧板10的位置进行限制,时侧板10之间的间距保持一致,减少加工时的误差。另外定位板的高度与钢柱头的底板30高度一致,即在组装时,底板30刚好

与定位板接触,定位板对其进行支撑,使得在焊接时减少发生偏移和变形的情况。具体的,定位板与支撑板2相互垂直设置,而且定位板在支撑板2上的投影位置位于支撑板2中间位置,这样设置的目的在于,能够对底板30进行稳定的支撑,也不会影响侧板10之间钢筋40的连接。

38.本技术实施例一种加工预制柱钢柱头的模具的实施原理为:参照图3,通过承载端面100对钢柱头进行水平方向的承载,使得每个侧板10处于同一水平面上;再通过支撑板2与定位件3的配合,将侧板10之间的间距控制,以及定位件3对底板30的高度限制;使得在对钢柱头进行焊接加工时,侧板10、底板30都有相应的支撑点,与传统的卷尺进行定位,提高了精度并减少了误差,提高了钢柱头加工的合格率,进而保证了工程的质量。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。