1.本发明涉及废料再生技术领域,特别涉及一种废旧塑料制取燃油的装置。

背景技术:

2.日常生活中,再生颗粒可用来制造各种塑料袋、桶、盆、玩具、家具、文具等生活用具及各种塑料制品;因此,其主要应用于以下方面:

3.服装工业方面:再生颗粒可用来制造服装、领带、纽扣、拉链;

4.建筑材料方面:再生颗粒可用来制造各种建筑构件、建筑工具、塑料门窗、泥灰桶;

5.农业方面:再生颗粒可用来制农膜、抽水管、农机具、肥料包装袋、水泥包装袋;

6.机械工业方面:再生颗粒经特殊配方后,可用于制造机器零部件:各种形式的轴承、齿轮、凸轮、异轮、密封环、各种叶片、各种水泵叶轮;

7.化学工业方面:再生颗粒可用来应作反应釜、管道、容器、泵、阀门等,应用在解决腐蚀磨损的化工生产场所。

8.作为优化并开发一种废旧塑料制取燃油的装置,以达到高效、节能和广泛的应用,是诸多科研人员所共同的努力。

技术实现要素:

9.本发明针对背景技术所阐述的原因,提供一种废旧塑料制取燃油的装置,其技术方案为:

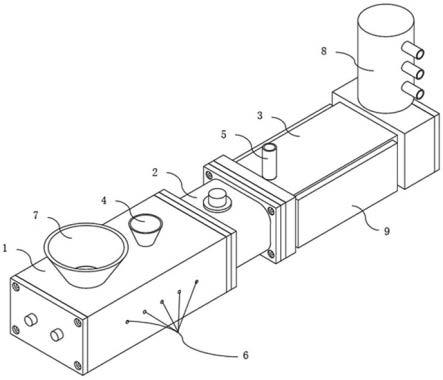

10.第一方面,本发明提供一种废旧塑料制取燃油的装置,包括挤压传送器1、切割器2、热分解传送器3、催化剂料斗4、气体管路5、原料料斗7、分馏器8和加热器9;所述挤压传送器1与原料料斗7连接,与催化剂料斗4连接,其表面开设有气体水分溢出孔6;所述切割器2与挤压传送器1连接;所述热分解传送器3与切割器2连接,与分馏器8连接,与气体管路5连接,其外表面固定有加热器9。

11.废旧塑料作为原料通过原料料斗7输入至挤压传送器1,催化剂通过催化剂料斗4输入至挤压传送器1,原料在挤压传送器1内与催化剂混合和挤压,形成压缩后的条状原料后,送入至切割器2,挤压传送器1内以及原料中的残余的气体和水分通过气体水分溢出孔6被排出;切割器2将条状原料切割后得到粉碎状原料后,送入至热分解传送器3;气体管路5的气流控制热分解传送器3内气氛环境,加热器9对热分解传送器3进行加热,粉碎状原料被分解为气体后,送入至分馏器8进行液化,进而得到了油。

12.进一步的,所述挤压传送器1为双轴螺杆式箱体结构,包括第一箱体10、第一箱体左封板11、第一螺杆12、第二螺杆13和第一箱体右封板14;所述第一箱体10的表面开设有多个通孔,作为气体水分溢出孔6;第一箱体10顶部左侧位置开设有第一开口15,与原料料斗7连接;第一箱体10顶部中间位置开设有第二开口16,与催化剂料斗4连接;第一箱体10内部开设有贯穿的双轴螺杆第一空腔;优选的,该第一空腔为“8”字形空腔。

13.所述第一箱体左封板11设置于第一箱体10的左端,其中部开设有两个轴孔;所述

第一箱体右封板14设置于第一箱体10的右端,其中部开设有两个轴孔,且轴孔外侧开设有第一通孔;优选的,该第一通孔为“8”字形通孔。

14.所述第一螺杆12和第二螺杆13相互咬合,且留有原料通过的间隙,并贯穿于第一箱体10内的双轴螺杆第一空腔,第一螺杆12和第二螺杆13两侧的轴部与第一箱体左封板11和第一箱体右封板14上所开设的轴孔活动连接,进而形成一密封的第一箱体10腔室。

15.原料由原料料斗7加入至第一箱体10内,催化剂由催化剂料斗4加入至第一箱体10内,原料和催化剂通过第一螺杆12和第二螺杆13的旋转和相互挤压,从原料通过的间隙向第一箱体右封板14端输送,经轴孔外侧开设的第一通孔挤出;由于原料在受到双螺杆的挤压和旋转传输的共同作用下,原料的温度迅速提升,其中所夹杂的气体、水分通过第一箱体10的表面开设的多个通孔溢出,原料被压缩成为条状原料,并送入至切割器2内。

16.进一步的,所述切割器2为单轴刀片结构,包括第二箱体21和切割刀22;所述第二箱体21的上下两端中部开设有轴孔;所述切割刀22包括刀片轴及其轴表面上固定的圆形阵列分布的铣刀,该切割刀22贯穿于第二箱体21内,其刀片轴的两侧轴部与第二箱体21上下两端中部开设的轴孔活动连接,且为密封。

17.在连续加入原料的情况下,所获得的连续的条状原料将第一箱体10与第二箱体21有效隔开,从而避免了空气等的流动,则第二箱体内与外界环境保持了很好的隔离效果,进而连续的条状原料被高度旋转的切割刀22破碎为粉碎状原料,其温度再次得到提高,并送入至热分解传送器3内。

18.进一步的,所述热分解传送器3为双轴螺杆式箱体结构,包括第三箱体30、第三箱体左封板31、第三螺杆32、第四螺杆33和第三箱体右封板34;所述第三箱体30的左侧顶部开设有第三开口35,与气体管路5连接;第三箱体30的右侧顶部开设有第四开口36,与分馏器8连接;第三箱体30的前后底外壁固定有加热器9;第三箱体30内部开设有贯穿的双轴螺杆第二空腔;优选的,该第二空腔为矩形空腔。

19.所述第三箱体左封板31设置于第三箱体30的左端,其中部开设有两个轴孔,且轴孔外侧开设有第二通孔;所述第三箱体右封板34设置于第三箱体30的右端,其中部开设有两个轴孔;优选的,该第二通孔为轴孔两侧的矩形通孔。

20.所述第三螺杆32和第四螺杆33相互咬合,且留有粉碎状原料通过的间隙,贯穿于第三箱体30的双轴螺杆第二空腔,第三螺杆32和第四螺杆33两侧轴部与第三箱体左封板31和第三箱体右封板34所开设的轴孔活动连接,进而形成一密封的第三箱体30腔室。

21.粉碎状原料通过第三箱体左封板31轴孔外侧开设的第二通孔后,在第三箱体30内通过第三螺杆32和第四螺杆33的旋转作用被传输和搅拌,并在加热器9的加热作用下被逐步融化,最终形成气体状原料后,送入至分馏器8内进行液化;在此过程中,可通过气体管路5对第三箱体30内部工艺条件进行气氛控制,用于清扫其中的杂质及氧份等有害物质。

22.优选的,所述气体管路5中通有氮气。

23.进一步的,所述挤压传送器1、切割器2和热分解传送器3的动力源为电机。

24.优选的,其中所述的连接方式是法兰结构及该法兰盘的端面开设有密封圈槽,且嵌入密封圈,并采用螺栓螺纹配合的连接方式。

25.实施本发明的有益效果:

26.本发明能将废旧塑料作为原料通过原料料斗7输入至挤压传送器1,催化剂通过催

化剂料斗4输入至挤压传送器1,原料在挤压传送器1内与催化剂混合和挤压,形成压缩后的条状原料后,送入至切割器2,挤压传送器1内以及原料中的残余的气体和水分通过气体水分溢出孔6被排出;由于在连续加入原料的情况下,所获得的连续的条状原料将第一箱体10与第二箱体21有效隔开,从而避免了空气等的流动,则第二箱体内与外界环境保持了很好的隔离效果;切割器2将条状原料切割后得到粉碎状原料后,送入至热分解传送器3;气体管路5的气流控制热分解传送器3内气氛环境,加热器9对热分解传送器3进行加热,粉碎状原料被分解为气体后,送入至分馏器8进行液化,进而得到了油。

27.再者,原料在挤压传送器1的压缩作用下,其中所带有的气体和水分通过气体水分溢出孔6被排出,则经过压缩得到的条状原料和经过切割器2粉碎后的粉碎状原料始终处于与外界隔离的密闭环境,此时,可通过气体管路5进行抽空或注入保护性气体对热分解传送器3进行工艺控制,进而避免了原料与空气的接触,在加热气化过程中有效的避免了发生氧化等化学反应,从而得到了高纯度的气体状原料以进行后续的分馏,进而分馏出了高品质和高收率的油。

28.最后,原料先后通过第一螺杆12和第二螺杆13的挤压,切割刀22的高速切割破碎,第三螺杆32和第四螺杆33的混合,原料始终处在连续且密封的腔室内,其在气化前的温度能够达到100

±

20

°

左右,当在加热过程中,能有效的减少加温所需的能源,占能源总消耗的25%左右。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1:装置设备工艺布置示意图;

31.图2:装置结构总成示意图;

32.图3:装置结构分解示意图;

33.图4:装置结构前视图;

34.图5:装置结构俯视图;

35.图6:装置结构仰视图;

36.图7:装置结构后视图;

37.图8:装置结构左视图;

38.图9:装置结构右视图;

39.图中:1、挤压传送器;10、第一箱体;11、第一箱体左封板;12、第一螺杆;13、第二螺杆;14、第一箱体右封板;15、第一开口;16、第二开口;2、切割器;21、第二箱体;22、切割刀;3、热分解传送器;30、第三箱体;31、第三箱体左封板;32、第三螺杆;33、第四螺杆;34、第三箱体右封板;35、第三开口;36、第四开口;4、催化剂料斗;5、气体管路;6、气体水分溢出孔;7、原料料斗;8、分馏器;9、加热器。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.第一方面,在本发明其中一个实施例中,请参阅附图1所示:

42.一种废旧塑料制取燃油的装置,包括挤压传送器1、切割器2、热分解传送器3、催化剂料斗4、气体管路5、原料料斗7、分馏器8和加热器9;所述挤压传送器1与原料料斗7连接,与催化剂料斗4连接,其表面开设有气体水分溢出孔6;所述切割器2与挤压传送器1连接;所述热分解传送器3与切割器2连接,与分馏器8连接,与气体管路5连接,其外表面固定有加热器9。

43.废旧塑料作为原料通过原料料斗7输入至挤压传送器1,催化剂通过催化剂料斗4输入至挤压传送器1,原料在挤压传送器1内与催化剂混合和挤压,形成压缩后的条状原料后,送入至切割器2,挤压传送器1内以及原料中的残余的气体和水分通过气体水分溢出孔6被排出;切割器2将条状原料切割后得到粉碎状原料后,送入至热分解传送器3;气体管路5的气流控制热分解传送器3内气氛环境,加热器9对热分解传送器3进行加热,粉碎状原料被分解为气体后,送入至分馏器8进行液化,进而得到了油。

44.本发明所述的装置,原料在挤压传送器1的压缩作用下,其中所带有的气体和水分通过气体水分溢出孔6被排出,则经过压缩得到的条状原料和经过切割器2粉碎后的粉碎状原料始终处于与外界隔离的密闭环境,此时,可通过气体管路5进行抽空或注入保护性气体对热分解传送器3进行工艺控制,进而避免了原料与空气的接触,在加热气化过程中有效的避免了发生氧化等化学反应,从而得到了高纯度的气体状原料以进行后续的分馏,进而分馏出了高品质和高收率的油。

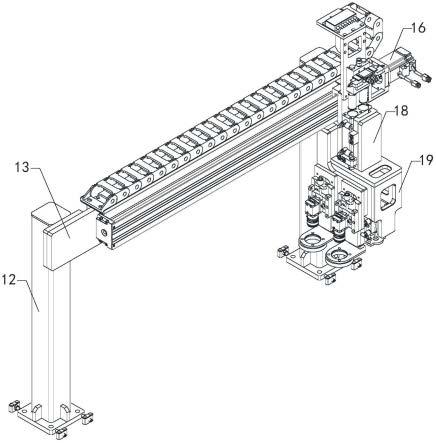

45.在本发明其中一个实施例中,请参阅附图2-7所示:

46.所述挤压传送器1为双轴螺杆式箱体结构,包括第一箱体10、第一箱体左封板11、第一螺杆12、第二螺杆13和第一箱体右封板14;所述第一箱体10的表面开设有多个通孔,作为气体水分溢出孔6;第一箱体10顶部左侧位置开设有第一开口15,与原料料斗7连接;第一箱体10顶部中间位置开设有第二开口16,与催化剂料斗4连接;第一箱体10内部开设有贯穿的双轴螺杆第一空腔;优选的,该第一空腔为“8”字形空腔。

47.所述第一箱体左封板11设置于第一箱体10的左端,其中部开设有两个轴孔;所述第一箱体右封板14设置于第一箱体10的右端,其中部开设有两个轴孔,且轴孔外侧开设有第一通孔;优选的,该第一通孔为“8”字形通孔。

48.所述第一螺杆12和第二螺杆13相互咬合,且留有原料通过的间隙,并贯穿于第一箱体10内的双轴螺杆第一空腔,第一螺杆12和第二螺杆13两侧的轴部与第一箱体左封板11和第一箱体右封板14上所开设的轴孔活动连接,进而形成一密封的第一箱体10腔室。

49.原料由原料料斗7加入至第一箱体10内,催化剂由催化剂料斗4加入至第一箱体10内,原料和催化剂通过第一螺杆12和第二螺杆13的旋转和相互挤压,从原料通过的间隙向第一箱体右封板14端输送,经轴孔外侧开设的第一通孔挤出;由于原料在受到双螺杆的挤压和旋转传输的共同作用下,原料的温度迅速提升,其中所夹杂的气体、水分通过第一箱体

10的表面开设的多个通孔溢出,原料被压缩成为条状原料,并送入至切割器2内。

50.所述切割器2为单轴刀片结构,包括第二箱体21和切割刀22;所述第二箱体21的上下两端中部开设有轴孔;所述切割刀22包括刀片轴及其轴表面上固定的圆形阵列分布的铣刀,该切割刀22贯穿于第二箱体21内,其刀片轴的两侧轴部与第二箱体21上下两端中部开设的轴孔活动连接,且为密封。

51.在连续加入原料的情况下,所获得的连续的条状原料将第一箱体10与第二箱体21有效隔开,从而避免了空气等的流动,则第二箱体内与外界环境保持了很好的隔离效果,进而连续的条状原料被高度旋转的切割刀22破碎为粉碎状原料,其温度再次得到提高,并送入至热分解传送器3内。

52.所述热分解传送器3为双轴螺杆式箱体结构,包括第三箱体30、第三箱体左封板31、第三螺杆32、第四螺杆33和第三箱体右封板34;所述第三箱体30的左侧顶部开设有第三开口35,与气体管路5连接;第三箱体30的右侧顶部开设有第四开口36,与分馏器8连接;第三箱体30的前后底外壁固定有加热器9;第三箱体30内部开设有贯穿的双轴螺杆第二空腔;优选的,该第二空腔为矩形空腔。

53.所述第三箱体左封板31设置于第三箱体30的左端,其中部开设有两个轴孔,且轴孔外侧开设有第二通孔;所述第三箱体右封板34设置于第三箱体30的右端,其中部开设有两个轴孔;优选的,该第二通孔为轴孔两侧的矩形通孔。

54.所述第三螺杆32和第四螺杆33相互咬合,且留有粉碎状原料通过的间隙,贯穿于第三箱体30的双轴螺杆第二空腔,第三螺杆32和第四螺杆33两侧轴部与第三箱体左封板31和第三箱体右封板34所开设的轴孔活动连接,进而形成一密封的第三箱体30腔室。

55.粉碎状原料通过第三箱体左封板31轴孔外侧开设的第二通孔后,在第三箱体30内通过第三螺杆32和第四螺杆33的旋转作用被传输和搅拌,并在加热器9的加热作用下被逐步融化,最终形成气体状原料后,送入至分馏器8内进行液化;在此过程中,可通过气体管路5对第三箱体30内部工艺条件进行气氛控制,用于清扫其中的杂质及氧份等有害物质。

56.优选的,所述气体管路5中通有氮气。

57.所述挤压传送器1、切割器2和热分解传送器3的动力源为电机。

58.在本发明中,所述原料先后通过第一螺杆12和第二螺杆13的挤压,切割刀22的高速切割破碎,第三螺杆32和第四螺杆33的混合,原料始终处在连续且密封的腔室内,其在气化前的温度能够达到100

±

20

°

左右,当在加热过程中,能有效的减少加温所需的能源,占能源总消耗的25%左右。

59.优选的,其中所述的连接方式是法兰结构及该法兰盘的端面开设有密封圈槽,且嵌入密封圈,并采用螺栓螺纹配合的连接方式。

60.第二方面,本发明所述的一种废旧塑料制取燃油的装置的应用适合于废旧塑料再生颗粒的生产、废旧轮胎再生颗粒的生产和可回收有机物再生颗粒的生产;将其应用于废旧塑料再生颗粒的生产所采用的原料为各种废弃的塑料,例如hdpe塑料、ldpe塑料、pp塑料和ps塑料等。

61.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明;另外,本发明所引用的例如“上、下、左、右、前、后、中”等表示方向性位置术语,并非局限于发明所提到零部件的唯一实施方式,其中有为了在视图中达到的清晰表达目的原因,因此,围绕本发明仅做出

位置的简单替换是受到本发明保护的范围之内;最后,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。