1.本发明涉及氯乙烯合成技术领域,特别涉及一种低含水量氯乙烯的合成方法。

背景技术:

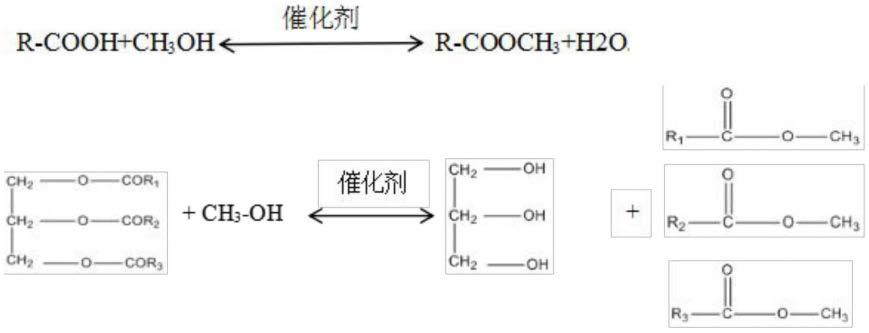

2.目前乙炔法合成氯乙烯,通常采用如下工艺流程:

3.参见图1,自乙炔装置送来的乙炔经乙炔预冷器降温脱水后,与氯化氢合成装置合成的并经预冷器预冷脱水后的hcl在混合器内按照1:1.05~1:1.1的比例混合,得到的混合气在混合气冷凝器用-35℃的冷冻盐水进行间接冷却,将混合气冷却到-12~-15℃,使混合气中大部分水分以40%的盐酸流入冷凝酸槽除去,混合气中夹带的酸雾再经酸雾捕集器过滤除去。然后将混合气经石墨预热器预热后送入转化器转化得到合成气粗氯乙烯,合成气经除汞器将合成气中夹带的微量氯化汞升华物除去,再将合成气经冷凝器冷却后送入组合塔吸收过量的hcl气体,得到含氯化氢在3%~5%的合成气。

4.含氯化氢3%~5%的合成气,用水吸收其中的氯化氢,产生的盐酸去脱析装置脱析。组合塔吸收后的合成气进入碱洗塔,洗去合成气中残余的氯化氢及酸性气体,碱洗后的合成气送往预冷器,碱洗后的废液送污水处理装置。

5.合成气在预冷器初步脱水后经压缩机压缩,然后进入机后除油器分离除油,再经切断阀进入机后冷却器冷却降温。冷却后的合成气进入全凝器,经0℃冷冻水间接冷却成液相合成物,液相合成物进入水分离器进行水分离,分离水后的液相合成物依靠压差进入粗单体贮槽,然后进入低沸点精馏塔,进行氯乙烯和以乙炔为主的低沸物分离,被分离出来的低沸物在塔顶冷却回收部分氯乙烯后从塔顶排出,与全凝器内不凝气体混合进入尾气冷凝器,冷却回收氯乙烯后去变压吸附装置。

6.被分馏了低沸物的氯乙烯从低沸塔进入高沸塔,通过高沸塔将氯乙烯蒸出,由塔顶进入成品冷凝器,高沸塔塔底以二氯乙烷高沸物为主的残液回收至残液贮槽。冷凝得到的液相氯乙烯经固碱干燥器吸收水分后进入氯乙烯精单体贮槽储存。

7.在上述氯乙烯合成工艺中,从转化器合成出的氯乙烯需进行水洗和碱洗除去其中的氯化氢气体,这样会导致氯乙烯中携带大量水分,在氯乙烯进入低沸塔与高沸塔进行精馏过程中容易造成低沸塔与高沸塔的严重自聚,在塔壁形成塑化片,从而影响氯乙烯的生产。另外,氯乙烯单体对水分含量的要求小于500ppm,上述合成工艺生产的氯乙烯因含水量较高容易导致聚合后的树脂产品质量下降。目前,国内乙烯法和电石法生产的聚氯乙烯的质量差异主要就是由氯乙烯单体中水分含量的不同造成的。

8.因此,当前需要改进氯乙烯的生产工艺,以生产出纯度高、含水量低的氯乙烯。

技术实现要素:

9.本发明所要解决的技术问题是提供一种纯度高且能耗低的低含水量氯乙烯的合成方法。

10.为解决上述技术问题,本发明提供了一种低含水量氯乙烯的合成方法,包括如下

步骤:

11.将合成的氯化氢冷却与干燥后送入吸附装置得到纯净氯化氢;

12.将冷却与干燥后的乙炔与所述纯净氯化氢以1:1的摩尔比混合得混合气;

13.将所述混合气预热后送至转化器反应;

14.反应后物质经冷却、干燥与压缩后再冷凝得冷凝液和第一不凝气;

15.所述冷凝液干燥后送入低沸点精馏塔得精馏液和第二不凝气,所述第一不凝气送入所述吸附装置除杂;

16.所述精馏液进入高沸点精馏塔得气相氯乙烯,所述第二不凝气送入所述转化器反应;

17.所述气相氯乙烯冷凝为液相氯乙烯后储存。

18.进一步地,所述氯化氢由氯气和氢气合成,所述氯化氢经冷却与浓硫酸干燥器干燥后在变压吸附装置或/和变温吸附装置内利用活性炭或/和分子筛的吸附作用将氯化氢与氢气分离得到纯净氯化氢。

19.进一步地,所述混合气的预热是在石墨预热器中预热,预热至混合气的温度在80~95℃。

20.进一步地,所述转化器为固定床式两段反应器,所述反应器列管中装填的催化剂为吸附氯化汞。

21.进一步地,所述混合气在所述转化器中的反应温度控制在100~160℃,所述混合气体在所述转化器中的转化率控制在99%以上。

22.进一步地,所述反应后物质的冷却是在装载有吸附剂的冷却器中冷却。

23.进一步地,所述反应后物质的干燥和所述冷凝液的干燥均是在固碱干燥器中干燥。

24.进一步地,所述反应后物质的压缩是压缩机中压缩,所述反应后物质的冷凝是在全凝器中冷凝。

25.本发明提供的一种低含水量氯乙烯的合成方法,先对合成的氯化氢进行冷却、干燥与吸附,除去了氯化氢中的杂质气体,得到纯净氯化氢,再用纯净的氯化氢与乙炔配比反应,可以精准控制原料中氯化氢与乙炔的反应配比,将乙炔与氯化氢在转化器中合成时的摩尔配比控制在1:1,使氯化氢与乙炔能够恰好完全反应,不仅可以减少副产物二氯乙烷产生量,而且还能减少因氯化氢过量而造成对合成系统的腐蚀。同时,由于本发明从转化器合成的氯乙烯中不含反应剩余的氯化氢气体,因此从转化器合成的氯乙烯不需要进行水洗和碱洗以除去氯乙烷中的氯化氢气体,故本发明不会使氯乙烯中携带大量水分而造成氯乙烯进入低沸塔与高沸塔进行精馏过程中容易造成低沸塔与高沸塔严重自聚的问题,从而不会在塔壁形成塑化片而影响氯乙烯的生产。

26.并且,本发明提供的一种低含水量氯乙烯的合成方法,整个合成过程中全流程不与水接触,最终可将精馏得到的氯乙烯单体水分含量控制在200ppm以下。

27.并且,本发明提供的一种低含水量氯乙烯的合成方法,精馏塔产生的以乙炔为主要成分的低沸点气相直接回收至转化器,不再去变压吸附装置,改变了精馏前的气相部分和精馏后的气相部分混合后回到变压吸附装置的工艺流程,可以减少进入变压吸附的气体流量,从而可以减轻变压吸附装置的负荷。

28.另外,本发明提供的一种低含水量氯乙烯的合成方法,在将氯化氢与乙炔在混合器内混合后送入反应器的过程中,混合气不需要在混合气冷凝器内用超低温的冷冻盐水进行间接冷冻处理,大大降低了工艺能耗,提高了经济效益。

附图说明

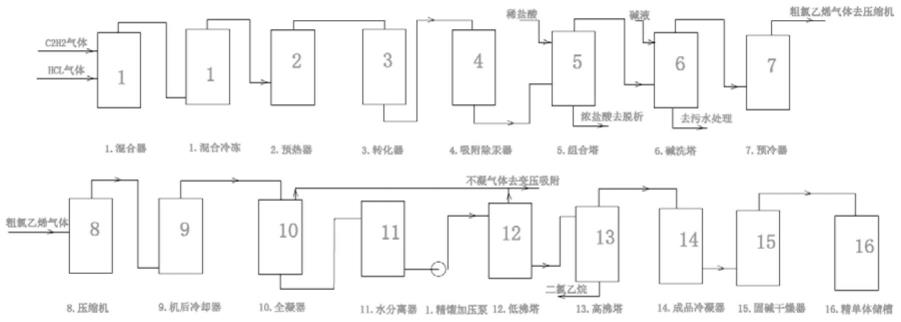

29.图1为现有技术提供的氯乙烯合成方法的流程图;

30.图2为本发明实施例提供的低含水量氯乙烯的合成方法流程图。

具体实施方式

31.参见图2,本发明实施例提供的一种低含水量氯乙烯的合成方法,具体包括如下过程。

32.将氯气和氢气合成的氯化氢经氯化氢冷却器1冷却后,再经浓硫酸干燥器2干燥后送至吸附装置3,吸附装置3可以采用变压吸附装置(psa)或变温吸附装置(tsa),也可以同时使用变压吸附装置(psa)和变温吸附装置(tsa),在变压吸附装置或/和变温吸附装置内利用活性炭或/和分子筛的吸附作用将合成的氯化氢中混有的氢气分离出去得到纯净氯化氢。然后将得到的纯净氯化氢送往混合器6。

33.同时,将制得的乙炔气体经乙炔冷却器4冷却后再经浓硫酸干燥器5干燥后,按照与纯净氯化氢以1:1的摩尔比送至混合器6内与氯化氢混合。在实际操作中,将乙炔与氯化氢按照等流量和等压力的流量比通入混合器6内混合即可。

34.乙炔与氯化氢按照1:1的摩尔比在混合器6内混合后,为了避免乙炔与氯化氢混合气体的温度与混合气体将要进入的转化器8内的反应温度相差太大,先将乙炔与氯化氢的混合气体通入预热器7内进行预热,作为本发明的一种具体实施方式,预热器7采用石墨预热器,在预热器7中将乙炔与氯化氢的混合气体预热至80~95℃。

35.将在预热器7中预热至80~95℃的乙炔与氯化氢混合气体通入反应器8内进行反应。作为本发明的一种具体实施方式,转化器8为转化器为固定床式两段反应器,转化器8的反应器中装载的触媒为吸附氯化汞,转化器8中的反应温度控制在100~160℃。同时,为了最大程度地提高乙炔和氯化氢反应得到的氯乙烯的纯度,将混合气体在转化器8中的转化率控制在99%以上。乙炔与氯化氢混合气体从转化器8上部进入转化器8内部,乙炔与氯化氢在转化器8内通过在反应器列管中装载的吸附氯化汞触媒反生催化反应转化为粗氯乙烯,合成的粗氯乙烯气体自转化器8的下部排出,反应放出的热量通过转化器8壳程循环热水移去。由于氯化氢预先除去了其中的杂质气体,这样纯净的氯化氢与乙炔按照精准的原料比(即氯化氢与乙炔的摩尔配比控制在1:1)基本能够恰好完全反应,不仅可以减少副产物二氯乙烷的产生,而且还能减少因氯化氢过量而造成对合成系统的腐蚀。并且,由于合成的氯乙烯中不含反应残余氯化氢气体,因此从转化器合成的氯乙烯不需要进行水洗和碱洗除去氯乙烷中的氯化氢气体,这样氯乙烯中不易携带大量水分,不会造成氯乙烯进入低沸塔与高沸塔进行精馏过程中造成低沸塔与高沸塔严重自聚的问题,从而不会在塔壁形成塑化片而影响氯乙烯的生产。

36.由于转化器8中装填有氯化汞催化剂,在转化器8中100~160℃的反应温度下催化剂氯化汞容易升华,造成合成的氯乙烯中夹杂微量的氯化汞升华物,因此,从转化器8中合

成的氯乙烯需经过冷却器9将氯乙烯中夹杂的微量汞触媒升华物降温再利用活性炭吸附剂将汞触媒升华物拦截除去。然后氯乙烯进入固碱干燥器10,利用固碱干燥器10中的固体碱的强吸水性能,将氯乙烯气体中携带的微量水脱除。

37.从固碱干燥器10排出的氯乙烯进入氯乙烯压缩机11加压,经加压后的氯乙烯再进入全凝器12冷凝为液体,然后液态氯乙烯进入固碱干燥器13除去其中残留的水分。同时,全凝器12中产生的以乙炔和氯乙烯为主要成分同时还含有少量氮气和氢气的不冷凝部分送到吸附装置3,除去其中的氮气和氢气杂质气体后,将回收得到的乙炔与氯乙烯再返回到转化器8进一步反应。

38.从固碱干燥器13出来的液态氯乙烯依靠压差进入粗单体储槽14富集,然后由泵加压送入低沸点精馏塔15,进行氯乙烯和以乙炔为主的低沸物的分离,得到氯乙烯精馏液。同时,低沸点精馏塔15分离出的以乙炔为主要成分的低沸物以不凝气体的形式直接送至转化器8进一步参与合成氯乙烯的反应。该部分不凝气体不再去吸附装置3,改变了精馏前的气相部分和精馏后的气相部分混合后回到吸附装置3的工艺流程,可以减少进入变压吸附的气体流量,从而可以减轻吸附装置3的负荷。

39.从低沸点精馏塔15分离得到氯乙烯精馏液再进入高沸点精馏塔16,通过高沸点精馏塔16将氯乙烯精馏液蒸出得到氯乙烯气体,氯乙烯气体从高沸点精馏塔16塔顶进入成品冷凝器17对氯乙烯气体进行冷凝,冷凝得到的液相氯乙烯储存于精单体储槽18中,以方便下一用户的使用。

40.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。