1.本发明涉及固体废物处理技术领域,尤其涉及一种利用萤石尾矿制备莫来石陶瓷及其工艺方法。

背景技术:

2.萤石尾矿是萤石经过浮选处理过后的废弃物,也就是萤石含量很低的萤石矿,其主要成分是sio2,其质量百分含量一般占总质量百分含量的70-80wt%,此外还含有少量的caf2。2008年,萤石矿基础储量达到了峰值,此后萤石矿的开采一直保持着高位运行的状态,并且这一现状仍将继续持续下去。截止到目前,由于连续多年对萤石矿的高位开采,萤石尾矿的堆积问题愈来愈成为了一个让人们无法忽视的“老大难”问题。大量的堆积不仅占用着土地、阻碍交通、影响居民生活而且存在泥石流的危险,更为严重的是萤石尾矿中的有害元素如f等经过雨水冲刷会下渗污染土地、污染人类饮用水源,造成农作物减产,对人类赖以生存的自然生态环境造成严重的破坏。因此,对萤石尾矿的无害化、资源化再利用,显得刻不容缓。

3.铝灰又称铝渣,是铝工业生产中产生的一种固体废渣,主要有两种形式:一次铝灰和二次铝灰。二次铝灰是电解、铸造铝等行业在生产、使用等过程中产生的含有金属铝和其他成分的固体废弃物,它的成分相对复杂,通常含有15%-30%的氮化铝,还包含少量的盐熔剂、氧化物等,遇水会发生水解反应,释放大量氨气,极易污染环境。目前,二次铝灰的综合资源化利用率仍处于较低水平,大量二次铝灰直接填埋或堆积在生产厂区附近,引发一系列土壤、空气等环境问题,对环境形成了极大的压力。

4.莫来石(mullite,3al2o3·

2sio2)是一系列由起始原料为铝硅酸盐在高温下生成的矿物的统称,是sio

2-al2o3二元系中稳定存在的化合物,具有硬度大、熔点高(1830℃)、热膨胀系数低(4.5

×

10-6

k-1

)、高温蠕变值小、荷重软化点高、抗化学腐蚀性好以及抗热震性好等优点,是理想的耐火材料,被广泛应用于冶金、化工、玻璃、陶瓷、水泥和国防等多项领域,然而天然形成的莫来石由于其形成条件的严苛性而在自然界中十分稀少,一般均为人工合成,通常采用原位反应烧结法或电熔法等。利用固体废弃物制备莫来石陶瓷是实现固体废弃物资源化、可持续发展化利用,降低莫来石陶瓷的生产成本,扩大莫来石陶瓷的原料生产来源。如中国专利cn107285774b中提到的一种以工业废渣制备莫来石的方法,所用原料为含铝矿物提铝后剩余的残渣——白泥,解决了铝行业对于铝矿物提铝残渣回收再利用的问题,但是该方法中莫来石的制备工艺流程较为繁琐,对工业化利用要求较高;如中国专利cn113754456a中提到的一种以氧化铝、二氧化硅、莫来石晶种为原料制备莫来石陶瓷的方法,生成的莫来石陶瓷材料的抗热震性好,使用寿命长,生产效率较高,但该方法所需起始合成原料多,工艺流程繁琐,不利用大规模工业化生产。又如中国专利cn109354032a中提到的一种用天然高岭土烧结制备的莫来石的方法,在低温下制备的莫来石颗粒大小均匀,分散性好,具有良好的热稳定性,有效地减少了能源损耗,但该方法中加入了大量有机酸如草酸或柠檬酸、含氟化合物如氯化钠或氟化钾等添加剂,对于工业化要求程度较高。

5.因此,实现固体废弃物的资源化、可持续化利用,对于我们解决当前固体废弃物乱堆乱放具有重要的现实意义。

技术实现要素:

6.为此,本发明所要解决的技术问题在于克服现有技术中制备莫来石陶瓷工艺流程繁琐、起始合成原料多、工业化利用难度高的问题。

7.为解决上述技术问题,本发明提供了一种利用萤石尾矿制备莫来石陶瓷及其工艺方法。

8.本发明的第一个目的是提供一种利用萤石尾矿制备莫来石陶瓷的工艺方法,包括以下步骤,

9.s1、将萤石尾矿、氧化铝和二次铝灰混匀,经研磨得到混合精料;所述萤石尾矿、氧化铝和二次铝灰的质量比为10-13:5-8:1-3;

10.s2、将s1步骤中所述混合精料装模施压后,进行烧结,得到所述莫来石陶瓷。

11.在本发明的一个实施例中,在s1步骤中,所述萤石尾矿、工业氧化铝和二次铝灰的粒度均小于200目。

12.在本发明的一个实施例中,在s1步骤中,所述研磨的介质为2-10mm的氧化锆球。

13.在本发明的一个实施例中,所述介质的填充率为10-20%,球料比为3-4:1。

14.在本发明的一个实施例中,在s1步骤中,所述研磨的转速为300-400r/min,研磨的时间为15-30min。

15.在本发明的一个实施例中,在s2步骤中,所述装模的施加压力为30-40mpa。

16.在本发明的一个实施例中,在s2步骤中,所述烧结是在氧分压为0.05-0.15mpa、空气流速为140-160ml/min的条件下进行的。

17.在本发明的一个实施例中,在s2步骤中,所述烧结分为3个阶段,分别为预热段、烧结段和冷却段;所述预热段是以升温速率为5-10℃/min升温至850-900℃,保温1.5-2h。在预热段可以除去二次铝灰中的氮化铝和金属铝,使氮化铝和金属铝充分氧化生成氧化铝,提高了原料中氧化铝的含量,而较高的铝硅比又在高温下促进了莫来石化反应与莫来石相的产生,极大地提高了莫来石基陶瓷的强度和热稳定性。

18.在本发明的一个实施例中,所述烧结段是以升温速率为2-5℃/min升温至1450-1550℃保温2-3h。在烧结段可以有效促进非晶态二氧化硅和晶态二氧化硅共同与氧化铝发生莫来石化反应,进而使得莫来石晶体快速生长,柱状莫来石晶体显著增加。非晶态玻璃玻璃相在高温下生成的液相极大地减少了闭合气孔的出现,玻璃相的存在有利于与莫来石合成相关的铝离子与硅离子的扩散,从而使得莫来石化反应更加充分完全,进一步加深陶瓷材料的致密化程度。

19.在本发明的一个实施例中,所述冷却段是以降温速率为10-15℃/min降温至20-35℃。

20.本发明的第二个目的是提供一种所述的方法制备的莫来石陶瓷。

21.本发明的技术方案相比现有技术具有以下优点:

22.本发明所述的工艺方法采用两步法烧结制备莫来石陶瓷,生产周期短,可以满足大规模工业化生产。生产主要原料为固体废弃物萤石尾矿,还掺有少量的危险废物二次铝

灰,获取来源广泛,在制备过程中没有任何危险副产品的产生,制备成本低,且制备的莫来石陶瓷致密化程度高、强度大,其中萤石尾矿的应用比例在五成以上,极大地拓展了萤石尾矿的使用空间,这不但解决了固废、危废对环境产生难以修复的严重污染,而且实现了固废、危废高效资源化利用,为固体废弃物萤石尾矿的大规模工业化利用开辟了新路径。

附图说明

23.为了使本发明的内容更容易被清楚地理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

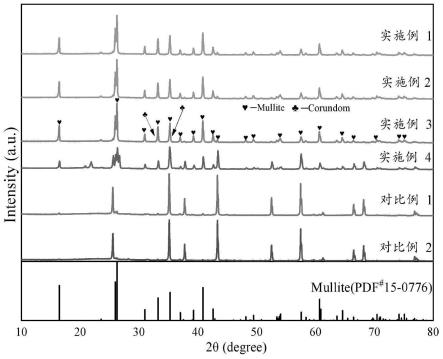

24.图1为本发明测试例2中陶瓷材料的x射线衍射图。

25.图2为本发明测试例2中莫来石陶瓷的sem-eds能谱图;;其中,a、b、c、d分别为实施例1-4的低倍率sem图,e、f、g、h分别为实施例1-4的高倍率sem图。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.实施例1

28.一种利用萤石尾矿制备的莫来石陶瓷及其工艺方法,具体包括以下步骤:

29.(1)将萤石尾矿、工业氧化铝和二次铝灰分别进行干燥、筛分,得到粒度低于200目的颗粒;

30.(2)将筛分后的原料称重,并按萤石尾矿65份、工业氧化铝25份、二次铝灰10份比例混合,得到混合料;

31.(3)将混合料注入球磨罐中,按照球料比为3:1的比例,分别称取质量比为5:4:1的粒径为2mm、5mm和10mm的氧化锆球于球磨罐中,此时填充率为20%,在转速为300r/min的条件下,球磨15min,得到粒度低于200目的混合精料;

32.(4)将研磨后的混合精料装模,在30mpa下压制成陶瓷坯料;

33.(5)将氧化锆粉末平铺于刚玉坩埚底部,然后将压制好的陶瓷坯料放置在氧化锆粉末上方,将刚玉坩埚送入马弗炉中进行热处理。热处理在氧分压为0.1mpa、空气流速为150ml/min的空气气氛中进行的。热处理是先以5℃/min的升温速率,快速升温至850℃,保温90min;然后以2℃/min的升温速率,缓慢升温至1450℃,保温2h;最后以12℃/min的降温速率冷却至室温,得到莫来石陶瓷。

34.实施例2

35.一种利用萤石尾矿制备的莫来石陶瓷及其工艺方法,具体包括以下步骤:

36.(1)将萤石尾矿、工业氧化铝和二次铝灰分别进行干燥、筛分,得到粒度低于200目的颗粒;

37.(2)将筛分后的原料称重,并按萤石尾矿60份、工业氧化铝30份、二次铝灰10份比例混合,得到混合料;

38.(3)将混合料注入球磨罐中,按照球料比为3:1的比例,分别称取质量比为6:3:1的粒径为2mm、5mm和10mm的氧化锆球于球磨罐中,此时填充率为15%,在转速为350r/min的条件下,球磨20min,得到粒度低于200目的混合精料;

39.(4)将研磨后的混合精料装模,在35mpa下压制成陶瓷坯料;

40.(5)将氧化锆粉末平铺于刚玉坩埚底部,然后将压制好的陶瓷坯料放置在氧化锆粉末上方,将刚玉坩埚送入马弗炉中进行热处理。热处理在氧分压为0.1mpa、空气流速为150ml/min的空气气氛中进行的。热处理是先以5℃/min的升温速率,快速升温至875℃,保温105min;然后以3℃/min的升温速率,缓慢升温至1500℃,保温2.5h;最后以12℃/min的降温速率冷却至室温,得到莫来石陶瓷。

41.实施例3

42.一种利用萤石尾矿制备的莫来石陶瓷及其工艺方法,具体包括以下步骤:

43.(1)将萤石尾矿、工业氧化铝和二次铝灰分别进行干燥、筛分,得到粒度低于200目的颗粒;

44.(2)将筛分后的原料称重,并按萤石尾矿55份、工业氧化铝35份、二次铝灰10份比例混合,得到混合料;

45.(3)将混合料注入球磨罐中,按照球料比为3:1的比例,分别称取质量比为7:2:1的粒径为2mm、5mm和10mm的氧化锆球于球磨罐中,此时填充率为10%,在转速为400r/min的条件下,球磨25min,得到粒度低于200目的混合精料;

46.(4)将研磨后的混合精料装模,在40mpa下压制成陶瓷坯料;

47.(5)将氧化锆粉末平铺于刚玉坩埚底部,然后将压制好的陶瓷坯料放置在氧化锆粉末上方,将刚玉坩埚送入马弗炉中进行热处理。热处理在氧分压为0.1mpa、空气流速为150ml/min的空气气氛中进行的。热处理是先以5℃/min的升温速率,快速升温至900℃,保温120min;然后以3℃/min的升温速率,缓慢升温至1500℃,保温3h;最后以12℃/min的降温速率冷却至室温,得到莫来石陶瓷。

48.实施例4

49.一种利用萤石尾矿制备的莫来石陶瓷及其工艺方法,具体包括以下步骤:

50.(1)将萤石尾矿、工业氧化铝和二次铝灰分别进行干燥、筛分,得到粒度低于200目的颗粒;

51.(2)将筛分后的原料称重,并按萤石尾矿50份、工业氧化铝40份、二次铝灰10份比例混合,得到混合料;

52.(3)将混合料注入球磨罐中,按照球料比为3:1的比例,分别称取质量比为7:2:1的粒径为2mm、5mm和10mm的氧化锆球于球磨罐中,此时填充率为10%,在转速为400r/min的条件下,球磨30min,得到粒度低于200目的混合精料;

53.(4)将研磨后的混合精料装模,在40mpa下压制成陶瓷坯料;

54.(5)将氧化锆粉末平铺于刚玉坩埚底部,然后将压制好的陶瓷坯料放置在氧化锆粉末上方,将刚玉坩埚送入马弗炉中进行热处理。热处理在氧分压为0.1mpa、空气流速为150ml/min的空气气氛中进行的。热处理是先以5℃/min的升温速率,快速升温至900℃,保温120min;然后以3℃/min的升温速率,缓慢升温至1550℃,保温3h;最后以12℃/min的降温速率冷却至室温,得到莫来石陶瓷。

55.对比例1

56.主要是二次铝灰的用量,具体步骤如下:

57.(1)将萤石尾矿、工业氧化铝和二次铝灰分别进行干燥、筛分,得到粒度低于200目

的颗粒;

58.(2)将筛分后的原料称重,并按萤石尾矿40份、工业氧化铝30份、二次铝灰30份比例混合,得到混合料;

59.(3)将混合料注入球磨罐中,按照球料比为3:1的比例,分别称取质量比为7:2:1的粒径为2mm、5mm和10mm的氧化锆球于球磨罐中,此时填充率为10%,在转速为400r/min的条件下,球磨25min,得到粒度低于200目的混合精料;

60.(4)将研磨后的混合精料装模,在40mpa下压制成陶瓷坯料;

61.(5)将氧化锆粉末平铺于刚玉坩埚底部,然后将压制好的陶瓷坯料放置在氧化锆粉末上方,将刚玉坩埚送入马弗炉中进行热处理。热处理在氧分压为0.1mpa、空气流速为150ml/min的空气气氛中进行的。热处理是先以5℃/min的升温速率,快速升温至900℃,保温120min;然后以3℃/min的升温速率,缓慢升温至1500℃,保温3h;最后以12℃/min的降温速率冷却至室温,得到陶瓷材料。

62.对比例2

63.主要是萤石尾矿的用量,具体步骤如下:

64.(1)将萤石尾矿、工业氧化铝和二次铝灰分别进行干燥、筛分,得到粒度低于200目的颗粒;

65.(2)将筛分后的原料称重,并按萤石尾矿70份、工业氧化铝20份、二次铝灰10份比例混合,得到混合料;

66.(3)将混合料注入球磨罐中,按照球料比为3:1的比例,分别称取质量比为7:2:1的粒径为2mm、5mm和10mm的氧化锆球于球磨罐中,此时填充率为10%,在转速为400r/min的条件下,球磨25min,得到粒度低于200目的混合精料;

67.(4)将研磨后的混合精料装模,在40mpa下压制成陶瓷坯料;

68.(5)将氧化锆粉末平铺于刚玉坩埚底部,然后将压制好的陶瓷坯料放置在氧化锆粉末上方,将刚玉坩埚送入马弗炉中进行热处理。热处理在氧分压为0.1mpa、空气流速为150ml/min的空气气氛中进行的。热处理是先以5℃/min的升温速率,快速升温至900℃,保温120min;然后以3℃/min的升温速率,缓慢升温至1500℃,保温3h;最后以12℃/min的降温速率冷却至室温,得到陶瓷材料。

69.测试例1

70.将实施例1-4和对比例1-2制得的陶瓷材料进行断裂韧性和抗弯强度等性能测试,使用型号为instron 336的万能材料试验机进行测试;断裂韧性采用单边直通切口梁法,使用4mm

×

6mm

×

36mm尺寸的试样,设置切口深度为3mm,跨距为20mm,加载速率为0.05mm/min;其中抗折强度的测试参照iso14704-2000标准,使用3mm

×

4mm

×

35mm尺寸的试样,设置跨距为30mm,加载速率为0.5mm/min,具体测试结果见下表1所示。

71.表1所示为最终测得莫来石基陶瓷的相关参数:

72.表1

73.试样断裂韧性(mpa

·m1/2

)抗折强度(mpa)实施例1174.6782实施例2186.8191实施例3198.75105

实施例4190.1698对比例1167.4977对比例2152.2775

74.由表1数据可知,本发明制备得到的莫来石陶瓷具有很好的力学性能。实施例与对比例相比,综合其性能,实施例更显优势,而实施例中性能最为突出的是实施例3制备的陶瓷材料样品,其断裂韧性和抗折强度均表现优异。

75.测试例2

76.(1)xrd分析

77.对实施例1-4和对比例1-2制备得到的陶瓷材料进行xrd分析测试,采用x射线衍射仪测定陶瓷材料的x射线衍射图,结果如图1所示。从图1可以看出实施例1-4不同原料配比烧结制备的陶瓷材料成分比较接近,莫来石(3al2o3·

2sio2,pdf

#

15-0776)均为主导的结晶相,并检测到少量刚玉(al2o3,pdf

#

43-1484)的生成,没有检测到石英相,说明试样中的石英相全部参与了莫来石化反应。且实施例1-4中,莫来石相衍射峰强度先增强后减弱,在实施例3中衍射峰强度达到最大,莫来石相含量含量处于最高水平,此时试样的断裂韧性和抗折强度也达到了最高值,相较于其他实施例,样品的性能有了明显的提升。而对比例1-2中均没有观察到明显的莫来石相的衍射峰,对比例1中观察到的莫来石相的衍射峰强度相对较小,这是因为原料中的al2o3含量过高,致使液相量减少,莫来石相生成量也相应减少,同时液相的扩散性减弱,使得试样烧结致密性差,断裂韧性和抗折强度也相对较差,无法得到期望的产品;对比例2中观察到的莫来石相的衍射峰强度也相对较小,这是因为原料中α-al2o3的量较少,从而导致莫来石相含量较少,使得试样的断裂韧性和抗折强度相对较差,同样无法得到期望的莫来石陶瓷。

78.(2)sem-eds分析

79.对比例1和对比例2经过高温烧结、冷却后得到类似于釉状物质并且铺展于刚玉坩埚内,无法成型。以下对实施例1-4制备得到的莫来石陶瓷材料进行sem分析测试,扫描电子显微镜观察陶瓷材料粒子形貌及粒径大小,结果如图2所示。图2a、2b、2c、2d分别为实施例1-4的低倍率sem图,图2e、2f、2g、2h分别为实施例1-4的高倍率sem图。从低倍率sem图2a、2b、2c、2d中可以看出,陶瓷试样表面的孔的数量先减少后增加,平均孔径也呈先减少后增加的趋势。尤其是在图2c(即实施例3)中,陶瓷材料表面孔最少,平均孔径最小,致密化程度最高。这是由于非晶态玻璃相生成了更多的液相,黏性流动机制促进了致密化过程,并通过毛细管作用进行了开孔填充。在高倍率sem图2e、2f、2g、2h中显示了3种结构,即a:非晶态玻璃区域,b:柱状莫来石结构,c:块状莫来石结构。随着铝硅比的增加,非晶态玻璃相区域呈现出先减少后增加的趋势,柱状莫来石相呈现先增加后减少的趋势,块状莫来石呈现增加的趋势。结合相应的eds分析,如表2所示,表2所示为各点元素质量百分含量:

80.表2

[0081] point1point2point3point4al9.734.627.125.8si31.813.411.118.2o4337.250.552.8ca4.70.10.40.8

k2.10.10.20.4au1.24.31.40.8na0.30.10.20.3fe0.20.10.20.4

[0082]

可以看出,能谱主要包含{al}、{si}和{o},这与xrd谱的结果相一致;样品中形成的玻璃相的主要成分可能是si-al-o玻璃体系;柱状及块状莫来石相均符合莫来石比例要求。经过分析,实施例1-4具有不错的性能,实施例3的较高程度符合理想效果,测试性能最佳。对实施例1-4中选取4个点进行的点扫描结果表明,除了在所有的样品中均检测到al、si、o三种元素外,还发现少量杂质元素如k、na、ca等,它们在al2o

3-sio2体系中有助熔效果,会降低由玻璃相在高温下形成的液相的黏度,加速液相的快速流动,促进莫来石相的生成。综合以上性能分析,本发明所述方案更适合制备莫来石陶瓷,实施例3中的制备方法更优。

[0083]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。