1.本发明涉及土壤固化材料技术领域,具体涉及基于固体废弃物和生物酶的土壤固化材料及制备方法。

背景技术:

2.交通量的大幅度增加、车辆荷载的日益重型化对路基、路面材料性能提出更高要求,工程中普遍采用的筑路材料

‑

土壤越来越不满足技术的要求,大面积现场开挖土源废弃占用土地,远运土源又造成大片耕地的开挖;与此同时,随着国家能源环保政策的逐步完善,在工程中对既有材料的充分利用、避免土地浪费、环境污染等要求得到人们的普遍关注,人们也逐渐认识到工程中使用最多的土壤也是不可再生资源,在工程中充分发挥其独有的作用是极其必要的。

3.现阶段,道路施工大多采用大量水泥、砂、石等对土壤进行固化,导致工程费用大大增加,长此以往,也必然导致天然建材的缺失,传统石灰、水泥稳定土存在强度低、遇水强度减小等诸多缺点。少部分道路施工采用钢渣、矿渣、废旧混凝土等对土壤进行固化,不过因其对原材料处理过于简单,固化强度低,容易污染土壤,不符合国家能源环保要求,许多路面甚至出现“当年修,来年坏”的现象。

4.为了解决上述问题,本发明中提出了基于固体废弃物和生物酶的土壤固化材料及制备方法。

技术实现要素:

5.本发明的目的在于克服现有技术中土壤固化强度低的问题,适应现实需要,提供基于固体废弃物和生物酶的土壤固化材料及制备方法,以解决上述技术问题。

6.为了实现本发明的目的,本发明所采用的技术方案为:基于固体废弃物和生物酶的土壤固化材料,包括以下重量份的组分:再生骨料22

‑

35份、钢渣20

‑

30份、高钙粉煤灰16

‑

24份、生物酶5

‑

15份、无机吸附剂10

‑

18份、有机吸附剂8

‑

20份、工业废石膏25

‑

35份、激活剂20

‑

30份、柠檬酸钠1

‑

3份、熟石灰0.02

‑

0.2份。

7.优选的,所述有机吸附剂为壳聚糖类吸附剂和树脂类吸附剂,所述壳聚糖类吸附剂为壳聚糖海藻酸钠凝胶颗粒,所述树脂类吸附剂为苯乙烯类聚合物,所述无机吸附剂为硅藻土和凹凸棒土。

8.壳聚糖表面具有自由氨基,和树脂类吸附剂共同作用能对土壤中的很多重金属、有机酸、无机酸和酸性化合物类土壤污染物进行吸附,改善土壤环境,硅藻土和凹凸棒土能够吸附土壤中的有机质。

9.优选的,工业废石膏选自磷石膏、脱硫石膏、柠檬石膏、硼石膏、钛石膏中的任意一种或多种的混合物,所述工业废石膏为经超声震荡、烘干、研磨、选粉得到的粉末,粒径分布范围为10

‑

30um

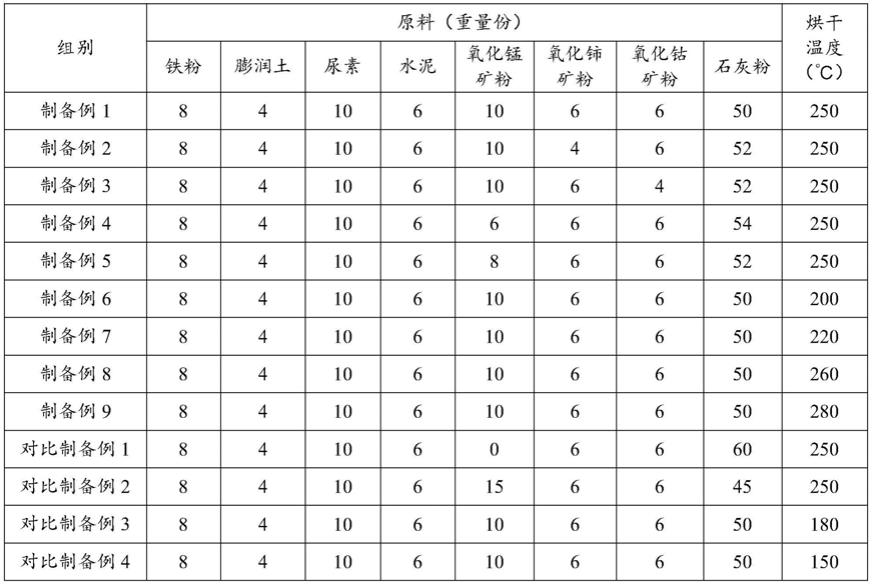

10.优选的,所述钢渣为炼钢工业废渣经研磨除杂处理后得到的粉粒,粒径范围为1

‑

20um。

11.优选的,所述再生骨料为建筑垃圾中的废弃混凝土经研磨、筛分、碳化所得,所述再生骨料粒径范围为5

‑

30um。

12.优选的,激活剂剂为氢氧化钠、氢氧化钾、水玻璃、硫酸钠中的任意一种或多种的混合物。

13.基于固体废弃物和生物酶的土壤固化材料的制备方法,包括以下步骤:

14.s1:称取再生骨料22

‑

35份、工业废石膏25

‑

35份、钢渣20

‑

30份、高钙粉煤灰16

‑

24份、生物酶5

‑

15份、硅藻土5

‑

9份、凹凸棒土5

‑

9份、壳聚糖类吸附剂4

‑

10份、树脂类吸附剂4

‑

10份、激活剂20

‑

30份、柠檬酸钠1

‑

3份、熟石灰0.02

‑

0.2份;

15.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为15

‑

24min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行研磨,筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

16.辐射微波处理对再生骨料进行瞬时加热,使再生骨料内部和外部形成温度差,外部的附着水泥浆(惰性再生骨料)因高温作用强度下降,而内部天然集料(活性再生骨料)又形成很高的温度应力,导致内外部连接处变软变脆,再经过研磨,气力分选,可使附着水泥浆和天然集料分离,气力分选是利用密集效应和粒度效应,因附着水泥浆与天然集料在重力场或离心场中的运动速度不同,运动轨迹发生偏离而分离,对惰性再生骨料,即附着水泥浆进行研磨,因氧化铁、氧化镁等杂质硬度大,耐磨性好,在粗再生骨料中富集度高,细再生骨料主要成分为氧化钙和二氧化硅,通过与二氧化碳废气反应,生成石灰石填充的硅酸盐。

17.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合180

‑

240℃,1.2

‑

1.8mpa下处理1

‑

2h,然后研磨得到钢渣粉;

18.fe、fe3o4、ro相三种物质在钢渣中硬度大,耐磨性好,在粗钢渣中富集度高,fe、fe3o4、ro相都属于磁性粗物料,硅酸盐属于非磁性物料,高温高压处理可使钢渣中的氧化镁、氧化钙等杂质去除,增强钢渣的稳定性,钢渣中的游离的氧化镁、氧化钙在土壤固化时,会与水气反应产生膨胀应力,使固化稳定性下降。

19.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡5

‑

10min,加入熟石灰,充分搅拌后超声震荡8

‑

15min,真空抽滤,然后50

‑

60℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为160

‑

300℃,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

20.对工业废石膏进行超声震荡处理,会使石膏内部和表面附着的杂质逐渐脱落,柠檬酸钠的加入使为了增强清洗效果,使杂质脱落更明显,熟石灰会与磷、氟等杂质离子形成难溶盐,烘干除去工业废石膏中的水分,通入热风过程使二水石膏转变为半水石膏和可溶性无水石膏,同时热风会剥离出石膏表面附着的杂质颗粒和镶嵌入石膏内部的超细粉末杂质并从选粉机废气口排出。

21.s5:将再生骨料粉末、钢渣粉、石膏粉和激活剂粉末进行混合,搅拌15

‑

20min,1200

‑

1350℃下煅烧1

‑

2h,得到第一粉末;

22.再生骨料粉末和钢渣粉的主要成分都是硅酸盐,硅酸盐在煅烧条件下熔融,会固化包裹石膏粉末中的重金属离子,重金属离子会取代钙离子与硅酸盐的硅酸基团、铝酸基团结合,形成稳定复杂的硅铝酸盐惰性矿物,消除重金属污染土壤的可能性,煅烧条件下,还会激活石膏粉中难溶性和僵死的硫酸钙,在碱性激活剂环境下,还会增强第一粉末的抗水性。

23.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为50

‑

60℃,搅拌8

‑

10min,离心分散得到第二粉末;

24.生物酶易溶于乙醇,硅藻土粉末孔隙率很大,充分搅拌离心会得到负载乙醇和生物酶的硅藻土,乙醇会包裹在硅藻土表面对生物酶进行保护,防止生物酶在原料混合过程中释放出来被其他物料影响,乙醇易溶于水,当土壤固化材料与水、待固化土壤混合时,生物酶就会释放出来,吸收水分,改变土壤的分子结构,使土颗粒间距减小,密实度和承载能力增加,同时生物酶还会催化加速土壤和固化材料的复合形成。

25.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖类吸附剂和树脂类吸附剂充分混合,冷却到室温,即得土壤固化材料。

26.优选的,工业废气中二氧化碳百分含量为30

‑

100%,通入速率为80

‑

200l/h,搅拌速率为50

‑

100r/min,工业废气中除了二氧化碳还可存在二氧化硫、一氧化硫、二氧化氮、一氧化氮和硫化氢中的任意一种或多种的混合物。

27.所述细再生骨料粉末的粒径范围为5

‑

30um,所述粗再生骨料粉末的粒径范围为30

‑

50um,所述细钢渣的粒径范围为1

‑

20um,粗钢渣的粒径范围为20

‑

40um。

28.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待固化土壤按重量份比例(1

‑

3):1:(3

‑

9)混合。

29.本发明的有益效果:

30.1、本发明采用再生骨料、钢渣、工业废石膏和高钙粉煤灰作为土壤固化材料的主体材料,降低固化材料的成本,掺加生物酶用以实现土壤的高效固化和提升土壤的致密性;同时,掺加无机吸附材料可有效吸附复合型污染土壤中的重金属离子、无机酸和有机酸等,掺加有机吸附材料可有效吸附复合型污染土壤中的有机质,通过采用优化配比,可以显著提高土壤固化体强度。

31.2、本发明提供的土壤固化材料,可以广泛应用在固体废弃物的处理领域,包括建筑垃圾再生骨料和活性工业废渣等的处理,不仅可以提高固化土壤的强度,还可以从根本上解决建筑垃圾和工业废渣对环境的污染与资源浪费,降低工程造价及后期维护费用。

32.3、生物酶易溶于乙醇,硅藻土粉末孔隙率很大,本发明通过硅藻土负载乙醇和生物酶,乙醇会包裹在硅藻土表面对生物酶进行保护,防止生物酶物料混合过程中释放出来被其他物质影响,乙醇易溶于水,当土壤固化材料与水、待固化土壤、激发剂混合时,生物酶就会释放出来,吸收水分,改变土壤的分子结构,使土颗粒间距减小,密实度和承载能力增加,同时生物酶还会催化加速土壤和固化材料的复合形成。

33.4、本发明的土壤固化材料全采用粉末状颗粒,易于保存和运输,与待固化土壤混合时,相较于液态土壤固化材料混合更充分,更有利于固体化强度的提升。

附图说明

34.图1为本发明的实施例1

‑

7在3d、7d和28d的无侧限抗压强度柱状图;其中柱状图自左向右分别是实施例1

‑

实施例7。

35.图2为本发明的实施例4、实施例5、对比例1、对比例2的无侧限抗压强度随时间变换曲线图。

具体实施方案

36.下面对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.为方便理解,以下举实施例作进一步说明:

38.实施例1

39.本实施例中,基于固体废弃物和生物酶的土壤固化材料,包括以下组分:再生骨料22kg、钢渣20kg、高钙粉煤灰16kg、生物酶3kg、凹凸棒土5kg、硅藻土5kg、tenzon树脂吸附剂4kg、壳聚糖海藻酸钠粉末4kg、磷石膏25kg、氢氧化钠20kg、柠檬酸钠1份、熟石灰0.02份。

40.基于固体废弃物和生物酶的土壤固化材料的制备方法,包括以下步骤:

41.s1:称取再生骨料22kg、钢渣20kg、高钙粉煤灰16kg、生物酶3kg、凹凸棒土5kg、硅藻土5kg、tenzon树脂吸附剂4kg、壳聚糖海藻酸钠粉末4kg、磷石膏25kg、氢氧化钠20kg、柠檬酸钠1份、熟石灰0.02份;

42.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为15min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为30%,通入速率为80l/h,搅拌速率为50r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

43.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合180℃,1.2mpa下处理1h,然后研磨得到钢渣粉;

44.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡5min,加入熟石灰,充分搅拌后超声震荡8min,真空抽滤,然后50℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为160℃,通入速率为80l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

45.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌15min,1200℃下煅烧1h,得到第一粉末;

46.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为50℃,搅拌8min,烘干,离心分散得到第二粉末;

47.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和tenzon树脂吸附剂充分混合,冷却到室温,即得土壤固化材料。

48.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待

固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.88mpa,7d抗压强度为8.54mpa,28d抗压强度为9.35mpa。

49.实施例2

50.本实施例中,基于固体废弃物和生物酶的新型土壤固化材料,包括以下组分:再生骨料22kg、钢渣25kg、高钙粉煤灰18kg、生物酶4kg、凹凸棒土7kg、硅藻土7kg、tenzon树脂吸附剂6kg、壳聚糖海藻酸钠粉末6kg、磷石膏30kg、氢氧化钠22.5kg、柠檬酸钠2份、熟石灰0.08份。

51.基于固体废弃物和生物酶的新型土壤固化材料的制备方法,包括以下步骤:

52.s1:称取再生骨料22kg、钢渣25kg、高钙粉煤灰18kg、生物酶4kg、凹凸棒土7kg、硅藻土7kg、tenzon树脂吸附剂6kg、壳聚糖海藻酸钠粉末6kg、磷石膏30kg、氢氧化钠22.5kg、柠檬酸钠2份、熟石灰0.08份;

53.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为18min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为50%,通入速率为100l/h,搅拌速率为60r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

54.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合,200℃,1.3mpa下处理1h,然后研磨得到钢渣粉;

55.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡6min,加入熟石灰,充分搅拌后超声震荡10min,真空抽滤,然后50℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为180℃,通入速率为100l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

56.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌15min,1280℃下煅烧1h,得到第一粉末;

57.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为50℃,搅拌8min,烘干,离心分散得到第二粉末;

58.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和tenzon树脂吸附剂充分混合,冷却到室温,即得土壤固化材料。

59.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.67mpa,7d抗压强度为8.74mpa,28d抗压强度为9.68mpa。

60.实施例3

61.本实施例中,基于固体废弃物和生物酶的新型土壤固化材料,包括以下重量份的组分:再生骨料25kg、钢渣30kg、高钙粉煤灰20kg、生物酶10kg、凹凸棒土9kg、硅藻土9kg、tenzon树脂吸附剂10kg、壳聚糖海藻酸钠粉末10kg、磷石膏30kg、氢氧化钠22.5kg、柠檬酸钠2份、熟石灰0.1份。

62.基于固体废弃物和生物酶的新型土壤固化材料的制备方法,包括以下步骤:

63.s1:称取再生骨料25kg、钢渣30kg、高钙粉煤灰20kg、生物酶10kg、凹凸棒土9kg、硅藻土9kg、tenzon树脂吸附剂10kg、壳聚糖海藻酸钠粉末10kg、磷石膏30kg、氢氧化钠22.5kg、柠檬酸钠2份、熟石灰0.1份;

64.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为20min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为50%,通入速率为100l/h,搅拌速率为60r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

65.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合,200℃,1.3mpa下处理2h,然后研磨得到钢渣粉;

66.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡8min,加入熟石灰,充分搅拌后超声震荡12min,真空抽滤,然后60℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为200℃,通入速率为100l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

67.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌20min,1300℃下煅烧1.5h,得到第一粉末;

68.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为60℃,搅拌10min,烘干,离心分散得到第二粉末;

69.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和树脂类吸附剂充分混合,冷却到室温,即得土壤固化材。

70.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.64mpa,7d抗压强度为8.65mpa,28d抗压强度为9.43mpa。

71.实施例4

72.本实施例中,基于固体废弃物和生物酶的土壤固化材料,包括以下组分:再生骨料28kg、钢渣26kg、高钙粉煤灰16kg、生物酶4kg、凹凸棒土5kg、硅藻土5kg、tenzon树脂吸附剂4kg、壳聚糖海藻酸钠粉末4kg、磷石膏28kg、氢氧化钠25kg、柠檬酸钠1份、熟石灰0.05份。

73.基于固体废弃物和生物酶的土壤固化材料的制备方法,包括以下步骤:

74.s1:称取再生骨料28kg、钢渣26kg、高钙粉煤灰16kg、生物酶4kg、凹凸棒土5kg、硅藻土5kg、tenzon树脂吸附剂4kg、壳聚糖海藻酸钠粉末4kg、磷石膏28kg、氢氧化钠25kg、柠檬酸钠1份、熟石灰0.05份;

75.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为24min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为60%,通入速率为120l/h,搅拌速率为70r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

76.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合,210℃,1.5mpa下处理1.5h,然后研磨得到钢渣粉;

77.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡5

‑

10min,加入熟石灰,充分搅拌后超声震荡8

‑

15min,真空抽滤,然后55℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为160℃,通入速率为120l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

78.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌18min,1300℃下煅烧1.5h,得到第一粉末;

79.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为55℃,搅拌10min,烘干,离心分散得到第二粉末;

80.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和tenzon树脂吸附剂充分混合,冷却到室温,即得土壤固化材料。

81.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.61mpa,7d抗压强度为8.88mpa,28d抗压强度为9.63mpa。

82.实施例5

83.本实施例中,基于固体废弃物和生物酶的土壤固化材料,包括以下组分:再生骨料30kg、钢渣25kg、高钙粉煤灰18kg、生物酶6kg、凹凸棒土6kg、硅藻土6kg、tenzon树脂吸附剂5kg、壳聚糖海藻酸钠粉末5kg、磷石膏30kg、氢氧化钠25kg、柠檬酸钠1.5份、熟石灰0.12份。

84.基于固体废弃物和生物酶的土壤固化材料的制备方法,包括以下步骤:

85.s1:称取再生骨料30kg、钢渣25kg、高钙粉煤灰18kg、生物酶6kg、凹凸棒土6kg、硅藻土6kg、tenzon树脂吸附剂5kg、壳聚糖海藻酸钠粉末5kg、磷石膏30kg、氢氧化钠25kg、柠檬酸钠1.5份、熟石灰0.12份;

86.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为20min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为80%,通入速率为180l/h,搅拌速率为80r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

87.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合,230℃,1.6mpa下处理1.8h,然后研磨得到钢渣粉;

88.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡5

‑

10min,加入熟石灰,充分搅拌后超声震荡8

‑

15min,真空抽滤,然后60℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为250℃,通入速率为180l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

89.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌15min,1250℃下煅烧1h,得到第一粉末;

90.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为50℃,搅拌10min,烘干,离心分散得到第二粉末;

91.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和tenzon树脂吸附剂充分混合,冷却到室温,即得土壤固化材料。

92.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水、引发剂和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.64mpa,7d抗压强度为8.01mpa,28d抗压强度为9.07mpa。

93.实施例6

94.本实施例中,基于固体废弃物和生物酶的土壤固化材料,包括以下组分:再生骨料32kg、钢渣25kg、高钙粉煤灰18kg、生物酶8kg、凹凸棒土7kg、硅藻土7kg、tenzon树脂吸附剂6kg、壳聚糖海藻酸钠粉末6kg、磷石膏30kg、氢氧化钠30kg、柠檬酸钠1.5份、熟石灰0.12份。

95.基于固体废弃物和生物酶的土壤固化材料的制备方法,包括以下步骤:

96.s1:称取再生骨料32kg、钢渣25kg、高钙粉煤灰18kg、生物酶8kg、凹凸棒土7kg、硅藻土7kg、tenzon树脂吸附剂6kg、壳聚糖海藻酸钠粉末6kg、磷石膏30kg、氢氧化钠30kg、柠檬酸钠1.5份、熟石灰0.12份;

97.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为18min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为50%,通入速率为100l/h,搅拌速率为60r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

98.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合,230℃,1.7mpa下处理2h,然后研磨得到钢渣粉;

99.s4:将工业废石膏和柠檬酸盐混合加水制成浆料,超声震荡5

‑

10min,加入熟石灰,充分搅拌后超声震荡8

‑

15min,真空抽滤,然后50℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为160℃,通入速率为100l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

100.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌18min,1270℃下煅烧1.8h,得到第一粉末;

101.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为50℃,搅拌8min,烘干,离心分散得到第二粉末;

102.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和tenzon树脂吸附剂充分混合,冷却到室温,即得土壤固化材料。

103.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.99mpa,7d抗压强度为8.21mpa,28d抗压强度为9.64mpa。

104.实施例7

105.本实施例中,基于固体废弃物和生物酶的土壤固化材料,包括以下组分:再生骨料

35kg、钢渣25kg、高钙粉煤灰18kg、生物酶8kg、凹凸棒土7kg、硅藻土7kg、tenzon树脂吸附剂6kg、壳聚糖海藻酸钠粉末6kg、磷石膏30kg、氢氧化钠30kg、柠檬酸钠3份、熟石灰0.2份。

106.基于固体废弃物和生物酶的土壤固化材料的制备方法,包括以下步骤:

107.s1:称取再生骨料35kg、钢渣25kg、高钙粉煤灰18kg、生物酶8kg、凹凸棒土7kg、硅藻土7kg、tenzon树脂吸附剂6kg、壳聚糖海藻酸钠粉末6kg、磷石膏30kg、氢氧化钠30kg、柠檬酸钠3份、熟石灰0.2份;

108.s2:对再生骨料进行微波辐射处理,微波功率密度为1.714w/cm2,处理时间为24min,研磨,气力分选,得到活性再生骨料和惰性再生骨料,将惰性再生骨料进行筛分处理,得到粗再生骨原料和细再生骨料,将细再生骨料浸泡在不断通入含二氧化碳工业废气的水中,不断搅拌,工业废气中二氧化碳百分含量为80%,通入速率为200l/h,搅拌速率为100r/min,直至再生骨料由红色变为黄色,然后进行脱水与活性再生骨料混合得再生骨料粉末;

109.s3:将钢渣逐级碎裂,各级磁性除铁,对钢渣筛分处理,得到粗钢渣和细钢渣,对粗钢渣进行磁化筛选,得到磁性粗物料和非磁性粗物料,将非磁性粗物料与细钢渣混合,240℃,1.8mpa下处理1h,然后研磨得到钢渣粉;

110.s4:将工业废石膏和柠檬酸钠混合加水制成浆料,超声震荡5

‑

10min,加入熟石灰,充分搅拌后超声震荡8

‑

15min,真空抽滤,然后50℃下烘干,烘干结束进行粉碎研磨,加入选粉机,同时通入工业废气热风,风温为160℃,通入速率为200l/h,选出预定粒径分布范围的石膏粉,超细粉末和轻质杂质随热风从选粉机废气口排出;

111.s5:将再生骨料粉末、钢渣粉、石膏粉和氢氧化钠粉末进行混合,搅拌15min,1350℃下煅烧2h,得到第一粉末;

112.s6:将生物酶液溶解于乙醇溶液中,加入硅藻土粉末,保持温度为50℃,搅拌8min,烘干,离心分散得到第二粉末;

113.s7:将第一粉末、第二粉末、高钙粉煤灰、凹凸棒土、壳聚糖海藻酸钠粉末和tenzon树脂吸附剂充分混合,冷却到室温,即得土壤固化材料。

114.基于固体废弃物和生物酶的土壤固化材料的使用方法:将土壤固化材料、水和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为7.40mpa,7d抗压强度为8.02mpa,28d抗压强度为8.65mpa。

115.对比例1

116.与实施例4相比,本对比的区别在于土壤固化材料主体成分包含以下组分:水泥25kg、砂35kg、高钙粉煤灰16kg。

117.将土壤固化材料、水和待固化土壤按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为5.78mpa,7d抗压强度为6.34mpa,28d抗压强度为6.89mpa。

118.对比例2

119.s1:称取再生骨料22kg、水90kg、钢渣20kg、高钙粉煤灰16kg、生物酶3kg、凹凸棒土5kg、硅藻土5kg、tenzon树脂吸附剂4kg、壳聚糖海藻酸钠凝胶颗粒4kg、氢氧化钠粉末20kg;

120.s2:将再生骨料、水、钢渣和高钙粉煤灰进行溶解混合,搅拌15分钟,保持温度为80℃,得到第一浆液;

121.s3、将生物酶加入第一浆液中,保持温度为50℃,搅拌8分钟,得到第二浆液;

122.s4、将凹凸棒土、硅藻土、tenzon树脂吸附剂、壳聚糖海藻酸钠凝胶颗粒依次加入到第二浆液中,搅拌至第二浆液冷却至室温,即得土壤固化材料。

123.将土壤固化材料、激活剂和待固化淤泥按重量份比例2:1:5混合,3天后,检测无侧限抗压强度,结果为:3d抗压强度为6.52mpa,7d抗压强度为7.22mpa,28d抗压强度为7.64mpa。

124.由检测结果可见,本发明通过对原料进行多重处理得到粉末状土壤固化材料,其3天无侧限抗压强度可达7mpa以上,优于天然建材为主体成分的土壤固化材料,也优于未经处理的土壤固化材料,同时符合国家能源环保要求,值得大力推广。

125.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。